汽輪機快速冷卻裝置密封圈斷裂失效過程模擬

薛勇,唐鵬濤

(國家電投集團 協鑫濱海發電有限公司,江蘇 鹽城 224500)

0 引言

汽輪機快速冷卻裝置密封圈斷裂失效過程模擬研究的背景如下:汽輪機快速冷卻裝置中的密封圈是一種易于安裝、成本較低且結構十分簡單的橡膠密封件,具有良好的可靠性與密封性,是密封材料中使用范圍最廣泛、生產量最大的密封產品[1]。然而橡膠老化、間隙咬傷、材料變形等原因會導致汽輪機快速冷卻裝置密封圈的斷裂失效,從而帶來汽輪機快速冷卻裝置的氣體泄漏等問題,影響汽輪機的正常運轉甚至發生安全事故[2]。為了避免發生以上情況,需要對汽輪機快速冷卻裝置密封圈斷裂失效的過程進行模擬研究,加深對汽輪機快速冷卻裝置中密封圈性能的了解以便及時對其進行更換,避免發生事故以及造成損失[3]。目前,國內外都十分重視汽輪機快速冷卻裝置密封圈斷裂失效過程的模擬研究并取得了多樣化的研究成果。自20世紀20年代起,國外就已經開始著手研究橡膠力學、物理性能的具體變化規律,進行了多種試驗,包括人工抗霉試驗、煙霧腐蝕試驗、老化加速試驗等。近年來,隨著高分子學科研究范圍與深度的拓展、測試技術以及計算機仿真技術的不斷發展,利用計算機系統就可實現汽輪機快速冷卻裝置密封圈斷裂失效過程的模擬研究。國內對此模擬研究起步較晚,有學者基于CSR方法對汽輪機快速冷卻裝置密封圈斷裂的失效過程進行了模擬研究。本文基于以上研究成果進行了汽輪機快速冷卻裝置密封圈斷裂失效過程的深入模擬研究。

1 汽輪機快速冷卻裝置密封圈斷裂失效過程模擬

1.1 材料狀況

首先在模擬過程中做出如表1所示假設[4]。

表1 模擬過程中做出的假設

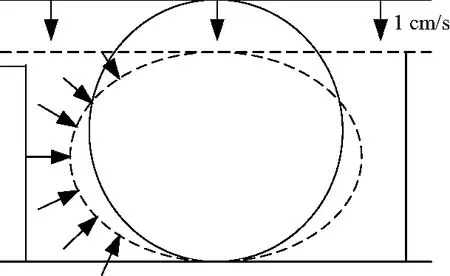

活塞從氣缸蓋處開始運動時,氣缸內的工作容積逐漸增大,這時,氣體沿著進氣管推開進氣閥而進入氣缸,直到工作容積變到最大時為止,進氣閥關閉;活塞反向運動時,氣缸內工作容積縮小,氣體壓力升高,當氣缸內壓力達到并略高于排氣壓力時,排氣閥打開,氣體排出氣缸,直到活塞運動到極限位置為止,排氣閥關閉。當活塞再次反向運動時,上述過程重復出現。總之,曲軸旋轉一周,活塞往復一次,氣缸內相繼實現進氣、壓縮、排氣的過程,即完成一個工作循環。試驗中使用的汽輪機快速冷卻裝置密封圈是一個半徑為1.5 cm的橡膠密封圈,將其置于密封槽內[5]。在密封圈的安裝過程中,受到1cm/s速度的剛性面壓縮;完成密封圈安裝后,一側逐漸增加介質的均布壓力,由0MPa增加至1.6MPa,使用PTFE材料為主的墊片需在法蘭接頭安裝24 h后進行再擰緊的操作,以彌補由于墊片蠕變松弛引起的墊片壓縮應力降低以及由此引起的螺栓緊固載荷的減少。該密封圈的工作過程如圖1所示。

圖1 密封圈的工作過程

靠彈性構件(彈簧或波紋管,或波紋管及彈簧組合構件)和密封介質的壓力,在旋轉的動環密封圈和靜環密封圈的接觸表面(端面)上產生適當的壓力使這兩個端面緊密貼合,端面間維持一層極薄的液體膜而達到密封的目的。

1.2 構建密封圈有限元模型

構建該汽輪機快速冷卻裝置密封圈的有限元模型,首先要構建該汽輪機快速冷卻裝置的實體模型[6]。在實體模型中,快速冷卻裝置是軸對稱的,則密封圈的軸線方向荷載同樣是軸對稱狀態。

根據構建的汽輪機快速冷卻裝置實體模型,對密封圈的實體模型進行簡化。將活塞、缸筒作為剛體,并將密封圈當做柔體[7]。省略部分缸筒材料以及活塞材料,構建簡化后的密封圈實體模型如圖2所示。

圖2 簡化后的密封圈實體模型

根據簡化后的密封圈實體模型構建密封圈的有限元模型[8]。簡化后的密封圈實體模型的具體尺寸數據如表2所示。

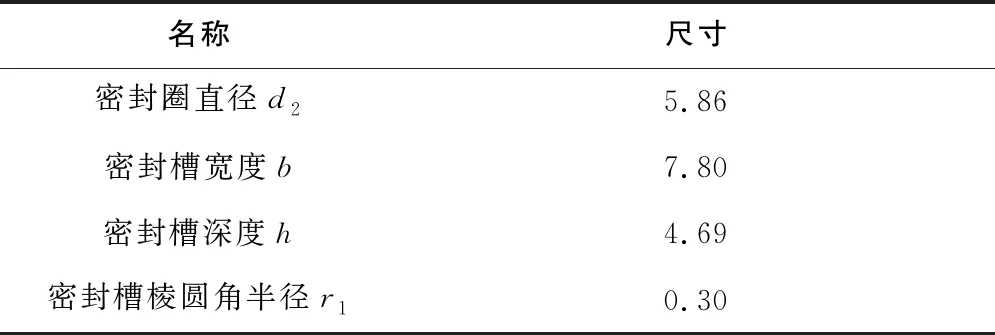

表2 簡化后的密封圈實體模型的具體尺寸數據 單位:mm

通過智能劃分網格將密封圈劃分成四邊形的4節點單元,同樣對活塞與缸筒等剛體實施網格劃分[9]。進行密封圈有限元模型的構建,具體構建步驟如下。

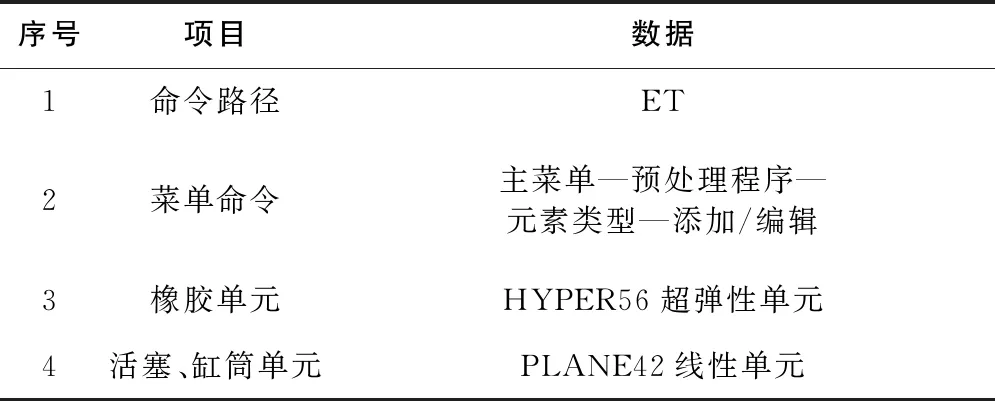

1)首先對材料屬性進行設置。在ANSYS軟件中按照簡化后的密封圈實體模型構建對應的簡化模型,對單元類型進行定義,如表3所示[10]。

表3 對單元類型進行定義的結果

然后對單元的對應材料屬性進行設置,如表4所示[11]。

表4 對單元的對應材料屬性進行設置的結果

2)網格劃分:利用工具MeshTool進行網格的劃分,通過菜單命令、命令路徑的操作實現網格劃分功能,其中菜單命令為主菜單—預處理器—網格劃分—網格工具;命令路徑為 AMESH[12]。

3)接觸對創建:通過接觸管理器生成缸筒、活塞、密封圈避免的接觸對,并向解除對分配實常數號與接觸單元等。具體創建步驟如下:

首先打開軟件中的接觸管理器,菜單命令具體為主菜單—預處理器—建模—創建—接觸對。接著單擊最左邊的工具條按鈕,點擊添加觸點對對話框,最后將剛性面包括活塞與缸筒定義成目標面;柔性面即密封圈定義成接觸面,在注意接觸方向的同時選擇面與面接觸[13]。通過CONTA172與TARGE 169這兩種單元類型對二維接觸對進行定義,其中前者是接觸單元,后者是目標單元,實現接觸對的創建,其中設置的摩擦系數為0.2。

4)載荷施加:在模擬數據的過程中,分成4個步驟進行荷載的施加,如表5所示。

表5 荷載施加的步驟與內容

構建有限元模型如圖3所示。

圖3 構建的有限元模型

1.3 密封圈斷裂失效過程模擬

利用構建的有限元模型對汽輪機快速冷卻裝置密封圈斷裂失效過程進行模擬,模擬過程在ANSYS軟件中進行[14]。具體步驟如下:

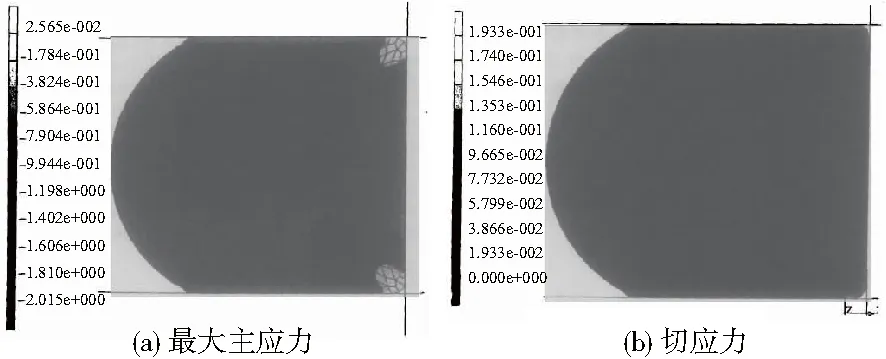

1)對于構建的有限元模型,通過改變油壓與壓縮率增加模型的接觸應力與應力,將最大接觸應力與最大切應力作為汽輪機快速冷卻裝置密封圈斷裂失效的判據與準則[15]。其中最大接觸應力是在汽輪機快速冷卻裝置密封圈的工作過程中,當其與上下剛體之間的最大接觸應力比工作壓力p小,則會造成汽輪機快速冷卻裝置密封圈的斷裂失效。因此,最大接觸應力是判斷汽輪機快速冷卻裝置密封圈斷裂失效的首要條件,也就是汽輪機快速冷卻裝置密封圈斷裂失效滿足以下條件:

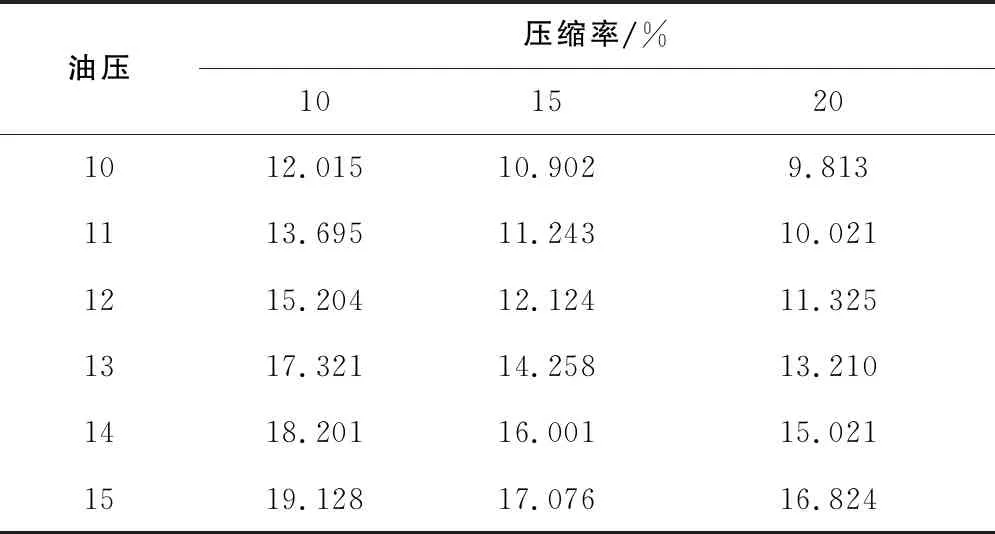

σxmax (1) 式中σxmax為最大接觸應力。 而對于汽輪機快速冷卻裝置密封圈,是由邊界條件決定其接觸應力,包括工作壓力p與預壓縮應力σ0,如式(2)所示[16]。 σxmax=σ0+kp (2) 式中k為應力閾值。 而預壓縮應力σ0與壓縮量、密封圈截面形狀及其材料有關,如式(3)所示。 σ0=g(f,ε0)Eε0 (3) 式中:g為壓縮量;f為材料屬性;ε0為密封圈截面形狀;E為摩擦系數。 將公式(3)代入公式(2)中,可得式(4): σxmax=g(f,ε0)Eε0+kp (4) 將公式(4)代入公式(1)中,可得式(5): (5) 即可獲得試驗中設置的預壓縮應力[17]。 對于切應力,其最大處為密封槽的槽口轉角處,當其超過材料自身的剪切強度后,會產生汽輪機快速冷卻裝置密封圈斷裂失效現象。此時切應力滿足下式: σxy<τb (6) 式中:σxy為最大切應力;τb為材料自身的剪切強度。 2)通過改變油壓與壓縮率增大模型的接觸應力與切應力直到汽輪機快速冷卻裝置密封圈出現斷裂失效現象,記錄試驗過程中的全部試驗數據。 3)分析選項與分析類型設置:其中分析類型的設置需要選擇動態分析,其菜單命令為:主菜單—解決方案—分析類型—新建分析[18]。彈出分析類型對話框后單擊其中的動態按鈕,指定分析類型為動力分析。 接著設置分析選項,其菜單命令為:主菜單—解決方案—分析類型—解決方案控制—基本,設置最小子步數、最大子步數以及載荷子步數這幾個選項。 4)結果記錄:記錄接觸應力與切應力實際增大的過程中,汽輪機快速冷卻裝置密封圈的變化情況。 在增加接觸應力與切應力的過程中,通過掃描電鏡觀察密封圈底殼斷面的微觀形貌圖(圖4)。可觀察到密封圈底殼斷裂面的微觀形貌。圖中斷裂面區域呈現階梯狀(或梯田狀)沿著某一點向外擴散,該點即為斷裂的起源點,靠近該起源點附近斷裂面形貌表現為光亮、脆性,遠離該起源點,斷裂面表現為粗糙、韌性。 圖4 斷裂面電鏡掃描微觀形貌 汽輪機快速冷卻裝置密封圈的整體應力分布變化過程如圖5所示。 圖5 密封圈整體應力分布變化過程 由圖5可知,汽輪機快速冷卻裝置密封圈在增加接觸應力與切應力的過程中逐漸發生變形,并且發生了應力轉移。當壓力超過其承受限度,密封圈就會發生斷裂失效現象,從而導致泄漏現象的發生。 根據構件缺口根部小范圍內的應力場來建立應力場強度分析模型,通過分析缺口周圍的應力應變關系、應力梯度、材料性能參數,應用到應力場強度中: (7) 式中:Ω表示疲勞損傷區域;V表示疲勞損傷區域的面積;f(σij)表示應力破壞函數;w(r)表示權函數;r為距離缺口根部的距離。 在汽輪機快速冷卻裝置密封圈發生變形后,其最大主應力及切應力的對應分布云圖如圖6所示。 圖6 最大主應力及切應力的對應分布云圖 在不同壓縮率與不同油壓的情況下,接觸應力的變化數據如表6所示。 表6 接觸應力的變化數據 單位:MPa 在不同壓縮率與不同油壓的情況下,切應力的變化數據如表7所示。 表7 切應力的變化數據 單位:MPa 汽輪機快速冷卻裝置密封圈在增大油壓與壓縮率的過程中,當油壓達到15MPa,壓縮率為10%時,切應力達到最大,密封圈出現斷裂失效的現象。 對汽輪機快速冷卻裝置密封圈斷裂失效過程進行模擬,能夠加深對其性能的了解,對密封圈的及時更換有重要意義。2 模擬結果分析

3 結語