太陽帆板驅動控制器的力學仿真與試驗

黃逍遙,葛悅,李宇,張得禮

(1. 南京航空航天大學,江蘇 南京 210016; 2. 上海宇航系統工程研究所,上海 201108)

0 引言

太陽帆板驅動控制器是空間飛行器上重要的電子單機,用于實現太陽帆板對日定向功能[1]。在嚴酷的空間環境中,帆板驅動控制器會長期受到多類型的振動載荷作用,導致器件或電路板性能退化[2],因此對帆板驅動控制器在空間復雜環境條件下的響應行為進行板級仿真和試驗非常必要。文獻[2]對航電設備的PCB組件進行了實驗模態分析來修正有限元仿真模型,并用修正后的模型進行隨機振動仿真;文獻[3]針對航天電子電路板進行綜合環境加速試驗方法研究,計算其在隨機振動和溫度循環下的疲勞壽命;文獻[4]對印制電路板進行頻率響應分析、隨機振動分析和疲勞壽命分析,找到印制電路板的薄弱環節并進行優化設計。

本文以基于國產器件研制的太陽帆板驅動控制器為研究對象,對其建立簡化的三維模型和有限元仿真模型,同時進行模態分析、簡諧振動分析和隨機振動激勵下的分析,并針對固有頻率較低和振動薄弱環節進行結構優化設計。最后按照《運載器、上面級和航天器試驗要求》[5]和《衛星型譜單機試驗通用要求》[6]開展產品在簡諧振動和隨機振動下的試驗,驗證帆板驅動控制器在空間環境中的力學可靠性。

1 控制器結構概述

太陽帆板驅動控制器解析上位機發送的指令,按照指令控制電機來實現帆板的對日定向功能;同時獲取定向機構的位置、電流及其工作狀態,反饋至上位機。系統主要包括串口通信模塊、存儲模塊、電平轉換模塊、H橋驅動模塊和AD轉換模塊。核心主控芯片采用某研究所的30萬門FPGA器件BQVR300RH,FPGA程序存儲芯片采用國威SM9A86-8MS的PROM器件,其余核心器件VDMOS、AD/DA等均采用國產器件。電路板元器件布局如圖1所示。

圖1 電路板元器件分布圖

2 板級力學分析與優化設計

2.1 建立有限元模型

本文采用ANSYS有限元分析軟件進行板級力學仿真。仿真過程包括以下4個步驟:創建三維模型、設置材料力學參數和約束條件、網格劃分、施加載荷進行求解。

對電路板建立完整的三維模型非常困難,計算也比較費時。故在能夠得到與完整模型相同或相近結果的前提下,對模型進行如下方法的簡化[4]:

1)焊點的強度通常較高,難以脫落。另外目前對焊點沒有較好的建模方法,故將焊點做省略處理;

2)電容、電阻等小器件較多,會造成計算量大大增加。小器件在電路板上分布較均勻,利用質量等效法將小器件的質量算在基板上;

3)大元器件依據其實際位置和器件高度,進行三維實體單元建模;

4)芯片引腳數量眾多,建模工作量非常大。在簡化引腳的建模考慮到器件與基板不是簡單的面接觸關系,因此在引腳位置上設置位移耦合關系,仿真結果可以有效地表現出芯片及引腳對整體結果的相互影響。

基于上述方法得出的電路板三維模型如圖2所示,其尺寸為220mm×200mm×1.5mm。

圖2 簡化后的電路板三維模型

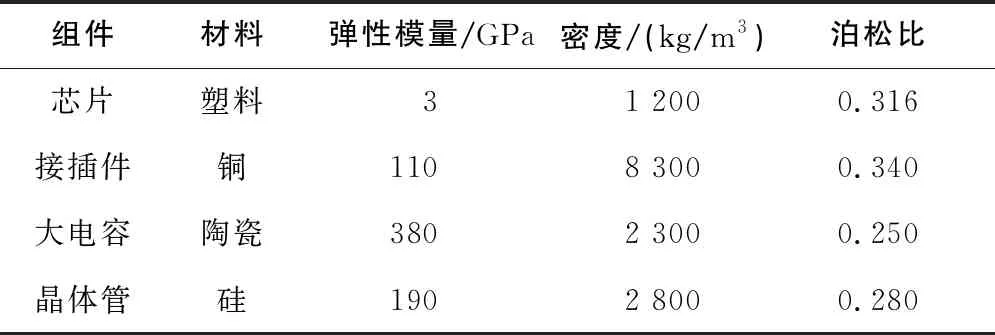

建立電路板的三維模型后,對其設置材料以及材料力學參數。基板使用的材料是玻纖布·環氧樹脂無鹵型覆銅(FR-4)板[7],它的彈性模量為18GPa,密度為1850kg/m3,泊松比0.28。除了基板之外,對有限元分析影響較大的還有電路板上芯片、接插件、大電容和晶體管等,它們的材料特性如表1所示。

表1 一些組件的材料特性

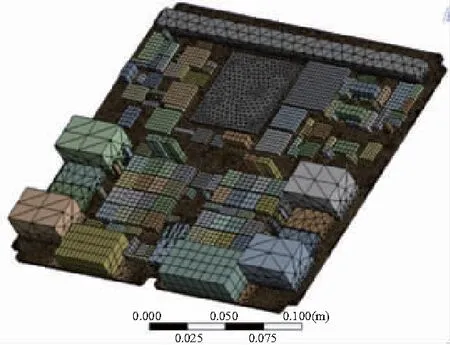

該PCB通過φ3.2螺栓孔與外殼固定。設置所有螺栓孔為約束條件,孔的位置見圖1。將三維實體模型選用八節點六面體單元進行離散化[8],劃分得到有限元模型的總節點數為235 637,網格數為43 822,如圖3所示。

圖3 電路板有限元模型

2.2 模態分析

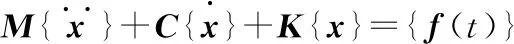

模態分析是計算結構在自由振動時具有的固有頻率和固有振型。對于N自由度的振動系統,它在振動時的運動特性為

(1)

令外激勵和載荷為0,得到無阻尼自由系統運動方程

(2)

令式(2)的解為

{x}={φ}sinωt

(3)

其中:{φ}為振型;ω為圓頻率。將解代入運動方程式(2)得到系統的特征方程為

(K-ω2M){φ}=0

(4)

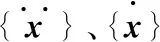

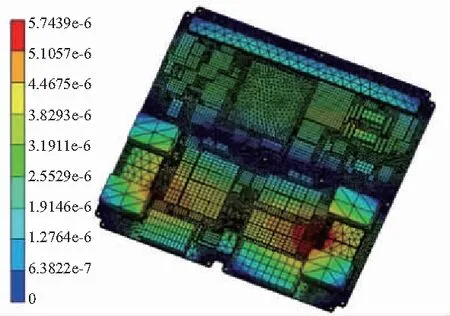

由式(4)可以求得系統的特征值(固有頻率)ωi(i=1,2,…,N)和對應的特征向量(固有振型){φi},從而分析系統的固有振動特性,預估電路板在振動中的共振峰位置。分析結果所得前6階固有頻率如表2所示,模態振型云圖如圖4所示。

表2 目標PCB模態分析固有頻率

圖4 模態振型云圖

由目標電路板的模態分析結果可以得出,越遠離安裝固定的部分,這部分的振幅就越大,使得布局在這部分上的某些對振動敏感的器件受到較強的影響。在設計布局時,一般將對振動敏感的器件布置在靠近電路板約束的地方,以提高系統的抗振性能。

2.3 簡諧振動分析

簡諧振動分析是用來計算簡諧振動激勵下系統響應的分析方法。對有阻尼和簡諧振動激勵下的系統運動方程,令式(1)中的{f(t)}={p(ω)}ejωt,得到

(5)

設解{x}的簡諧形式表達式為

{x}={u(ω)}ejωt

(6)

其中{u(ω)}為復位移向量。

對式(6)求一階和二階導數得:

(7)

(8)

將式(6)-式(8)代入式(5)得

(-ω2M+jωC+K){u(ω)}={p(ω)}

(9)

通過求解耦合矩陣方程,就能計算結構的頻率響應。依據《GJB 1027A-2005 運載器、上面級和航天器試驗要求》,簡諧振動分析采用掃頻法,即維持一個或兩個振動參數(幅值、速度或加速度)不變,而振動頻率在一定范圍內往復變化的仿真方法。簡諧振動掃描條件按照《Q/RJ356-2013 衛星型譜單機試驗通用要求》開展,見表3。根據2.2節模態分析得出的電路板基頻大于簡諧振動頻率范圍,因此不會發生共振。

表3 簡諧振動掃描仿真條件

在以上簡諧振動條件下仿真得到的電路板變形云圖如圖5所示。

圖5 簡諧振動仿真變形云圖

由仿真結果可知,電路板在簡諧振動條件下預估的變形最大為0.045mm,最大應力往往發生在螺栓孔附近,達到8.75MPa,遠小于結構的破壞強度。

2.4 隨機振動分析

隨機振動分析是用來計算隨機激勵下系統響應的分析方法。外部隨機激勵通常以功率譜密度函數描述,隨機振動響應功率譜Gy(f)計算公式如下:

Gy(f)=|H(f)|2×Gx(f)

(10)

其中:H(f)為系統的頻率響應函數;Gx(f)為外部激勵功率譜。隨機振動分析的條件按照《Q/RJ356-2013 衛星型譜單機試驗通用要求》開展,如表4所示。

表4 隨機振動仿真條件

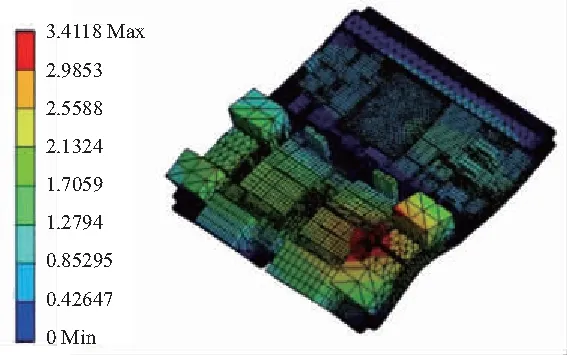

隨機振動仿真結果如圖6所示,為垂直板面方向上的位移變形量。

圖6 隨機振動仿真結果

由仿真結果可以得知,在上述隨機振動條件下最大變形值為0.008mm,抗振性能較好。

綜上,在簡諧振動、隨機振動和加速度條件下仿真所得的結果表明,結構的應力和變形相對較小,而且處于彈性范圍,因此結構安全是可以保證的。

2.5 優化設計

經過模態分析、簡諧振動分析和隨機振動分析,得出了該帆板驅動控制器的動態特性。本節針對仿真結果,對電路板進行結構優化設計,提高固有頻率和薄弱部位的抗振性能。

電路板的結構優化設計主要從尺寸參數、材料特性和器件布局等方面進行。電路板基板的厚度和彈性模量對固有頻率影響較大。將厚度由原先的1.5mm增加到2.0mm,進行模態分析得到的固有頻率如表5所示,第1階固有頻率提高了約110Hz,效果顯著。還可以通過選用高彈性模量的材料作為基板來提高固有頻率。在基板厚度為2.0mm的基礎上,將基板材料彈性模量提高到22GPa,得到的固有頻率如表6所示,第1階固有頻率提高到了625Hz。

表5 厚度為2.0mm時的固有頻率

表6 彈性模量為22GPa時的固有頻率

根據簡諧振動分析和隨機振動分析的結果,薄弱環節在遠離約束且有大器件布局的地方。在考慮保留電路板完好電氣特性、電磁兼容性的前提下,將大器件分布到電路板邊緣,靠近約束的部分,并在器件表面增加一個金屬保護套,保護套與外殼通過螺釘連接,如圖7所示。

圖7 大器件加固方法示意圖

對綜合優化后的電路板進行模態分析,得到的固有頻率如表7所示。

表7 綜合優化后電路板的固有頻率

最后結果顯示,通過對電路板結構的優化改進,大大提高了固有頻率。

3 板級力學試驗

在進行優化設計后,通過一系列工藝流程制造的板驅動控制器如圖8所示,外殼結構通過安裝孔與電路板實現機械裝配。對帆板驅動控制器開展板級力學性能驗證工作,進行簡諧振動試驗和隨機振動試驗。

圖8 帆板驅動控制器實物圖

3.1 試驗條件

振動試驗系統主要包括振動臺、測振傳感器、夾具、振動控制器和試件5部分,如圖9所示。測振傳感器安裝在試驗樣品與夾具聯接處,并采用多點平均值控制。

圖9 振動試驗系統實物圖

試驗環境初始溫度為22.3℃,最終溫度22.0℃;初始濕度40.0%RH,最終濕度46.0%RH。試驗條件與仿真條件相同。

3.2 試驗結果

帆板驅動控制器每項試驗前后,對產品主要功能均進行功能測試。經測試,各項試驗前后產品功能、性能均正常,整個試驗完成后產品功能也均正常。國產器件在帆板驅動控制器產品中應用良好,其試驗前后測試值見表8。

表8 試驗后產品主要功能測試表 單位:V

4 結語

本文針對基于國產器件研制的太陽帆板驅動控制器建立了三維模型和有限元模型,并在ANSYS有限元分析軟件中進行模態分析,然后在模態分析的基礎上,開展了空間環境中簡諧振動和隨機振動激勵下的板級仿真分析,并在對結構優化設計后進行相應的試驗驗證。由仿真和試驗結果來看,電路板在各試驗條件下的應力和變形相對較小,安全可以保證;優化后的電路板結構固有頻率高,可靠性好,并且在整個試驗完成后,帆板驅動控制器的功能、性能均正常,因此滿足產品在空間環境的正常工作需求。