面向大規模定制的開關柜智能裝配生產線設計研究

肖棟

(上海市建筑科學研究院科技發展有限公司, 上海 201500 )

1 開關柜裝配現狀及面臨問題

開關柜生產模式逐漸地由“產品導向性”朝著“顧客導向性”的方向發展[1],大規模定制及超短交貨周期為必須的核心競爭力。然而國內開關柜普遍以人員地面安裝為主要模式,部分企業陸續使用裝配線來生產,但多為剛性生產線[2],且核心設備嚴重依賴進口,價格高昂、回報周期漫長,大部分企業無法承受,由此而導致開關柜裝配生產依然有不少企業采用“人海戰術”、“地面安裝”、“擺地攤”形式(圖1),3~5個人從柜體零部件一直安裝到成品。生產企業在裝配環節面臨以下問題:1)產品的大規模定制需求,需兼顧各類配置及尺寸要求。2)大規模定制生產管理困難。3)想仿造行業龍頭企業裝配線作業卻受制于高昂改造成本及漫長回報周期。4)人力成本增高,產品交貨周期縮短。解決上述問題,突破裝配瓶頸成為相關企業的迫切需要。現以KYN28型開關柜為例展開探索研究。

圖1 人工地面裝配

2 開關柜智能裝配線布局方案設計

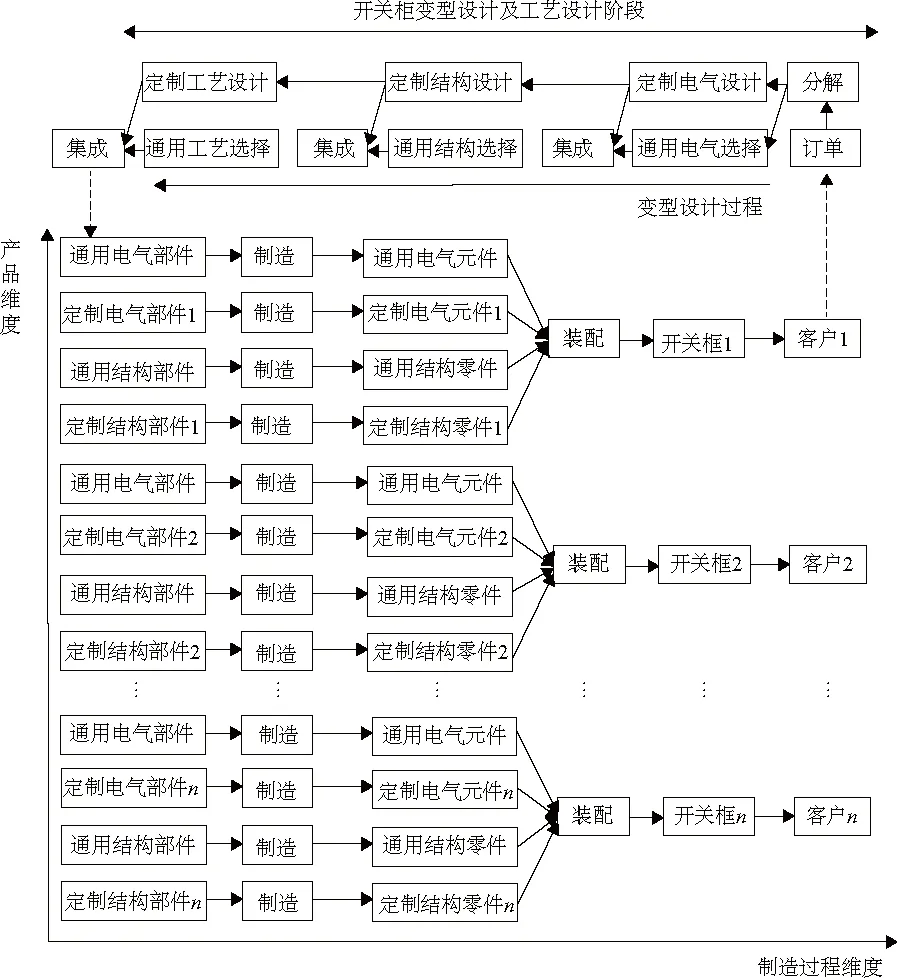

2.1 Gephi可視化分析和模塊劃分

基于Gephi軟件分析KYN28型開關柜的零部件之間的關系和裝配順序的相關數據,對產品進行定性分析[3]。建立及導入節點數據、邊數據后采用統計、分割、排序、流程、濾波等手段對產品數據進行定性分析[3]。運作模型及結論圖分別如圖2-圖3所示。

圖2 大規模定制開關柜運作模型

圖3 結論圖

產品的結構會影響其裝配[4],通過圖3可以發現零部件是聚類分組、相對獨立的。可以根據以上規律結合人工裝配工藝,最終歸納整理的自動化裝配工藝如圖4所示。

圖4 KYN28自動化裝配工藝

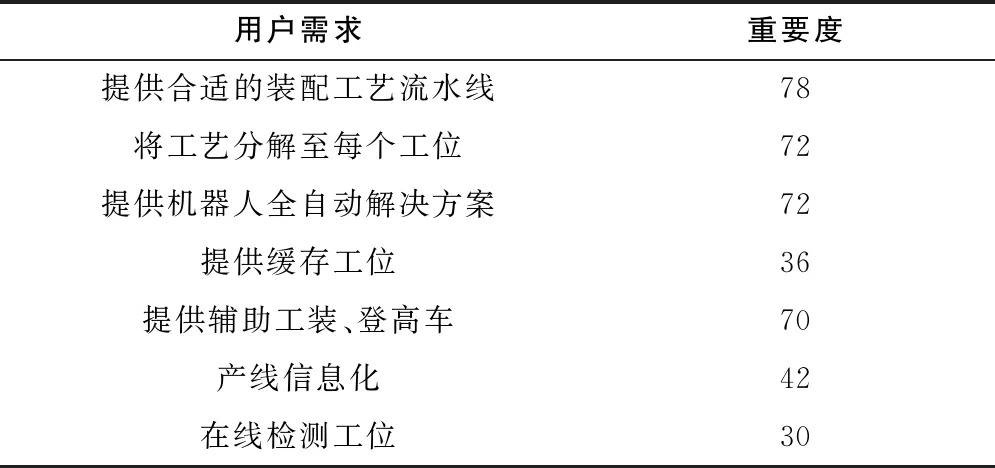

2.2 QFD對裝配作業需求進行分析

運用QFD工具做裝配作業的需求分析。對用戶需求與設計需求的相關關系度進行量化[5],如表1所示。

表1 重要度計算表

2.3 裝配線布局方案

以常規企業為例,裝配人員20人、250 d、8 h,產能為2 500臺。同等條件下實現產能翻一番,投資回報周期為1年才具備改造價值,現以產量5 200臺為目標,歸納關鍵指標參數如表2所示。

表2 關鍵指標參數表

RGV做主物流輸送,工位非字型排布在軌道兩側。設計機器人拼柜作業島及人工拼柜作業島,兼顧全自動化嘗試及保證裝配線的正常運轉。28個標準工位,包含裝配作業工序。開關柜平行軌道放置,裝配人員可同時安裝前后部,提高安裝效率。緩存工位均勻分布,方便就近緩存,節約節拍。在互感器與儀表箱裝配位置配置助力機械手及平衡吊。設置耐壓測試區,實現在線檢測。具體布局如圖5所示。

圖5 裝配線布局圖

計算布局的生產節拍CT、工作站數m、平衡率P、平衡延遲率BD、裝配線平滑指數SI。布局的生產節拍CT=22min,工作站總數為31,其中緩存工位數為11,故工作站數m=20。則所有工作站作業時間總和為654min,最大工作站時間max(Tk)=44min,代入如下公式可得平衡率為

由平衡率可得平衡延遲率為

根據分類平衡率70%~85%,平衡延遲率15%~30%,該產線生產方式定義為大體科學管理裝配線,基本滿足設計要求。

平滑性指數計算:

2.4 FlexSim仿真

應用FlexSim軟件對布局做詳細仿真分析,布局連接如圖6所示。布局雖然集成了機器人拼柜島與人工拼柜島,但機器人拼柜島尚處于研發摸索階段,暫時沒有成熟的產品。所以仿真僅僅針對人工拼柜島部分進行仿真。

圖6 連接對象圖

想讓整個產線發揮出最大的效能,必須使各工序的生產能力均衡一致[6]。對裝配線進行仿真,分別輸入各個工位的操作時間,整體仿真時間設置為4 800min,如圖7所示。

圖7 4 800min仿真數據

由圖7所知,除下線工位外,其余工位利用率均達到 90%以上。整體產線狀態良好,說明裝配線設計合理,可實施性較強。

3 開關柜智能裝配生產系統實現

3.1 裝配生產線設計實現

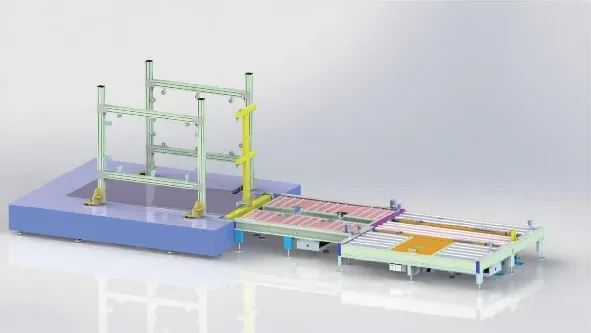

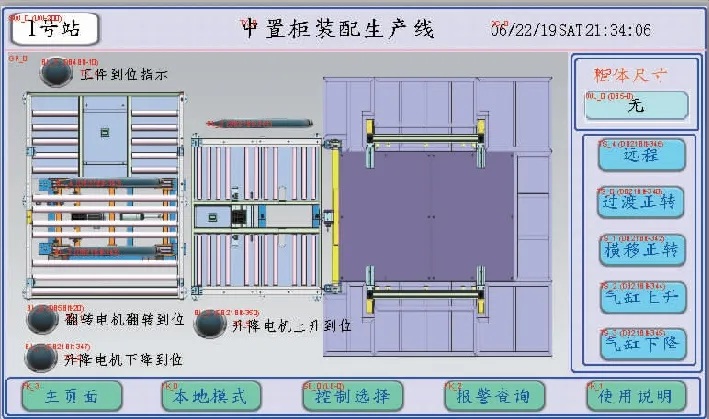

節選部分關鍵機械設備、電氣控制及MES系統來介紹開關柜智能裝配生產系統的具體實現(圖8-圖11)。

圖8 人工拼柜島三維設計圖

圖9 殼體拼裝操作界面

圖10 MES系統硬件結構

圖11 生產狀態看板

3.2 實施效果

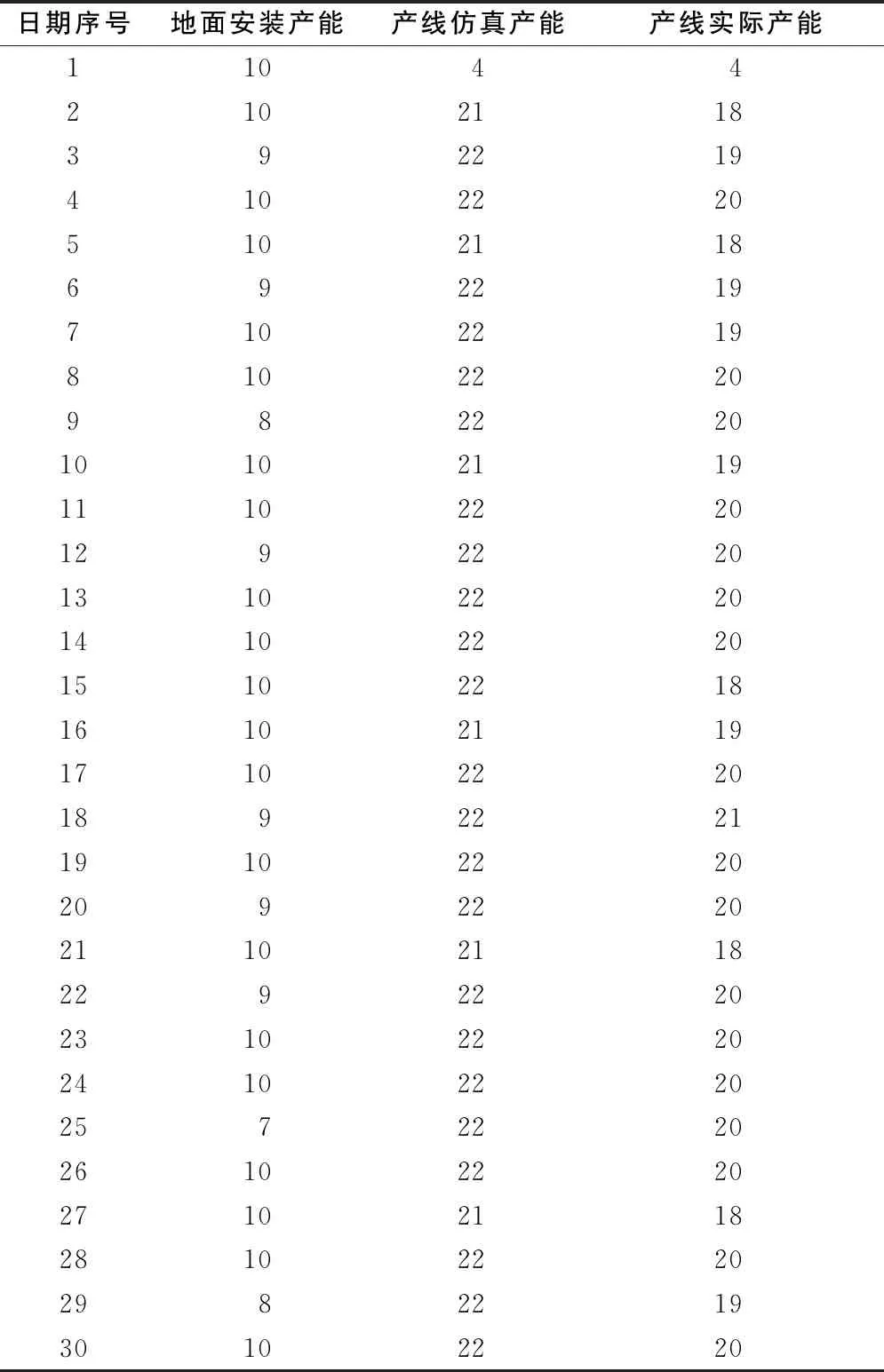

開關柜智能裝配生產線安裝調試完成后,須進行聯調和運行,檢驗其實際效果。實際生產統計產能如表3所示。

表3 產能對比表 單位:臺

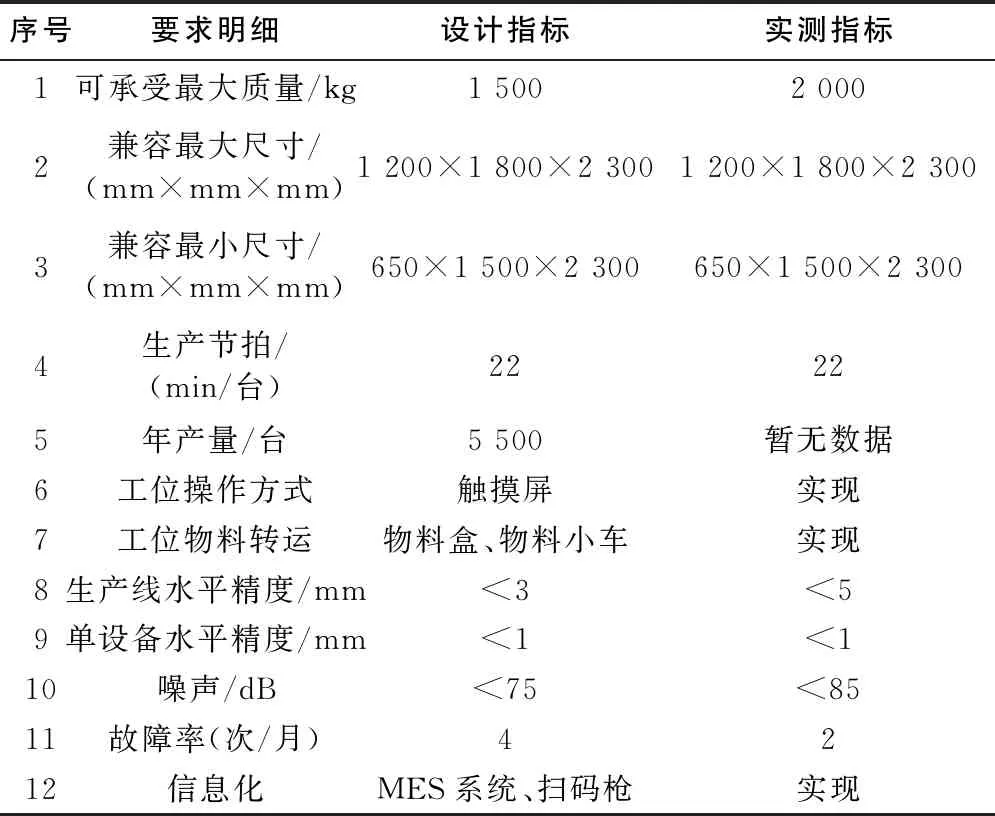

通過表3可知產能比以往翻了一番,達到要求。下面將關鍵指標和實測做個比較,如表4所示。

表4 產線關鍵指標參數對比表

4 結語

該裝配線后期使用中實現如下效果:1)實現產品的大規模定制,兼顧各類配置及尺寸。2)MES系統接入使生產管理便捷高效。3)成本僅為進口同類型功能裝配線的1/4,回報周期僅為1年。4)不增加人員及工作時間實現產能翻番,交貨周期進一步縮短。裝配線具備柔性化兼容性強、信息化程度高、投入低回報快、減員提效等四大優勢,將助力開關柜企業突破裝配瓶頸,滿足市場需求。