基于規則調整的多Agent制造系統調度研究

潘俊峰,唐敦兵,張澤群,伍健民,馮俊

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

隨著制造業走向社會化和個性化,客戶的個性化需求不斷增長。對于企業而言,訂單變得數量不確定、時間不確定、優先級也不確定。離散制造車間(discrete manufacturing workshop, DMW)作為制造系統中的加工處理環節,有望更加靈活、快速地適應環境變化,并根據資源條件動態處理生產任務[1]。

為了充分發揮DMW的優勢,有研究學者提出了多Agent制造系統(multi-Agent manufacturing system, MAMS)。它將車間里的物理設備與功能抽象成可以獨立決策的實體,這種設計方式讓多個決策實體共同應對和解決問題,減少了請求上層控制決策的等待時間。

在MAMS領域,KOUIDER A等[2]提出了一種基于協作方法的分布式多Agent調度系統。KROTHAPALLI N K C等[3]將車間實體抽象成兩種典型的Agent,即設備智能體(machine agent, MA)和工件智能體(part agent, PA)。在后續的研究中,研究者們通常使用這兩類典型Agent。為了提高系統的整體性能,研究人員進一步提出了各類功能Agent,包括監控智能體(supervisor agent,SA)和數據庫智能體(database agent,DA)等[4]。但是,在MAMS研究中,絕大多數的研究均是使用軟件仿真,鮮有提及將Agent與實際設備的集成。

盡管MAMS可以穩定運行,但整體運行結果通常不是全局最優的。在分層/集中式控制系統中,Agent可以基于當前狀態和知識做出快速響應決策,但是很難實現全局推論,進而選取最佳策略。因此,多層混合控制架構和SA被廣泛地應用以確保MAMS的整體性能。例如文獻[4]中的實例,在SA和系統底層Agent(如MA、PA)之間建立了嚴格但可調整的層次架構,SA有權禁止或者更改下層Agent的決策結果。

隨著個性化定制的流行,訂單的不規則性變得越來越強。在設計MAMS的整體性能保證系統時,需要考慮如何在不影響MAMS的重要功能(例如反應性、魯棒性和自治性)的情況下實現這一目標。

針對這一問題,本文進行了兩項研究。一方面,構建了易于部署的MAMS體系結構,可以在不同的DWM中重新實現。另一方面,本文提出了以自組織規則中決策參數的系數作為調整目標來保障全局性能的方法。在決策過程中,指導分層控制架構中的Agent做出有利于全局性能的決策。在本文中,簡要敘述第一部分工作,著重于第二部分的研究。

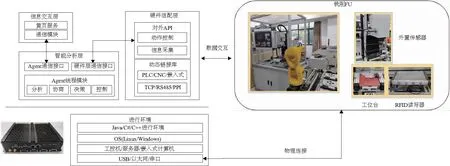

1 結合設備的Agent

首先將車間中的設備按照特定功能進行分割組合,形成功能單元(functional unit, FU),FU是構成DWM的基本組件。圖1顯示了位于DMW實驗室的銑削FU。該銑削FU主要由CNC銑床及其對應的工位臺、RFID讀/寫設備和各類傳感器構成。在分布式人工智能的啟發下,設計并提出了智能體計算節點(agent computing node, ACN)的概念[7]。本文基于JADE(java agent development)框架,設計開發了整體系統,搭載于ACN上,并通過物理連接與FU建立聯系。

圖1 銑削FU示例

ACN的物理硬件載體可以是車間服務器或嵌入式工控機。在開發階段,將單個ACN程序植入到小型嵌入式計算機中,該程序可以智能地控制單個FU。ACN軟件由硬件適配層、智能分析層和基于JADE的信息交互層三層組成。

1) 硬件適配層用于與機器互連,鏈接庫根據不同設備的通信協議提供功能支持,硬件適配層用于完成設備的動作控制和信息采集。

2) 智能分析層是基于邊緣計算思想構建智能體的核心部分,此處收集了來自FU和車間環境的信息,Agent線程模塊通過這些信息進行分析、協商、決策、控制FU。

3) 基于JADE的信息交互層用于與其他ACN的交互。JADE是基于JAVA語言的Agent開發框架,它封裝了消息交換的接口,該接口符合FIPA(the foundation for intelligent physical agents)提出的Agent交互技術規范。

在本文的研究環境中,RFID讀寫器的天線安裝在與FU相連的工位臺中。RFID讀寫器作為信息的傳感節點,通過TCP/IP或RS232/RS485通信協議實現與ACN的互連,從而構建了獲取和傳輸生產信息的通道。自動倉儲系統的ACN從云端系統獲取訂單信息,并通過RFID讀寫器將信息寫入工件托盤的RFID標簽。FU通過位于工位臺上的RFID讀寫器來感知工件的到達,并通過存儲在RFID標簽中的信息來分析處理任務。通過ACN的感知,FU之間的工件傳輸相當于在ACN之間信息傳輸。

ACN是執行MA和PA的容器。如圖2所示,以銑削FU為例,ACN中的MA程序負責單元本身的操作。當工件到達時,當前的ACN會將其視為一項任務,與此部分對應的PA程序此時處于靜默狀態。對于ACN而言,該部分等價于一串數據,其中包括任務ID和工藝矩陣。

圖2 PA與MA

通過任務ID,ACN從車間服務器獲取與任務相關的信息。通過工藝矩陣,ACN可以獲取當前工藝步驟。當加工設備中沒有任務時,ACN將從待加工的工位臺中選擇任務來進行處理。選擇工件后,工件的數據將與相應程序結合在一起以生成PA程序。ACN將充當此PA運行的容器,直到處理完該工件,并通過協商和交互確定下一步工藝的承擔設備。此后,該PA程序將停止運行,該部分將再次轉換成一條數據的形式存在。

PA通常以一串數據的形式存在,并在需要時由ACN生成運行程序。ACN的智能分析層負責管理MA和PA的線程。在這種模式下,PA不會總是占用計算空間和內存,只存儲必要的數據在RFID標簽中用于生成PA線程,并與車間中的工件一起流動。

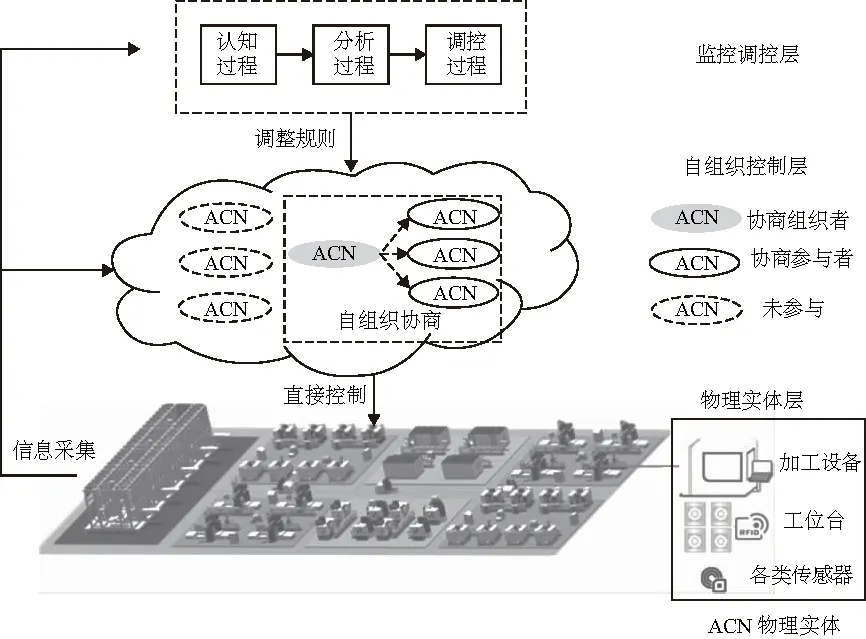

2 規則調整策略

使用ACN,可以實現對DMW的性能改進。如圖3所示,多個帶有ACN的FU共同構成了一個分層控制系統。在該系統中,ACN的軟件程序可以抽象為一個虛擬操作層,稱為“自組織控制層”。該層主要負責個體自主和群體協商行為。從混合控制策略中可以得知,增加“監視調控層”,以監控車間整體信息,并且能對車間進行調控,這樣可以保障全局性能。在本文的設計中,此“監視調控層”將不會直接控制車間的決策,而只是影響ACN決策因子,從而間接控制車間決策,這保證了ACN是車間內部的唯一控制者。

圖3 系統整體架構

將車間內的一組加工單元抽象成FU,通過ACN控制,以這樣的方式組成了一套MAMS。從傳統的角度來看,在MAMS中,MA和PA是基本組件,ACN的智能分析層負責管理Agent線程。作為決策節點,ACN遵從設計人員制定的決策方式,并根據設計的流程完成決策過程。本文以實驗室環境中的系統為例。無論ACN如何控制機床本身,僅從調度的角度來看,系統操作都可以簡化為幾種類型的決策活動。本文重點介紹系統運行中的性能保證,并選擇以下兩個決策過程作為監視調控層的調整對象。

1) 工件選擇機床:當數據形成PA后,將監視相應工件當前工藝流程的處理狀態,并在即將完成處理時啟動一輪協商決策。系統中具有相應功能的MA將成為該協商的參與者,而PA是協商發起人與裁定者。在本文中,每個FU的負載、單位時間能耗以及工位臺使用率將作為決策因素。

2) 機床選擇工件:當加工機床完成當前的工件加工任務時,根據協商規則,它將在工位臺中選擇下個工件進行加工。在本文中,將選擇交貨日期、訂單日期和工件到達此FU的時間作為決策因素。

對于上述決策因子,進行歸一化處理,并賦予不同權重,本文設計的監控調控層將根據實際情況實時調整這些權重。如圖3所示,監視層包含3個過程,認知過程、分析過程和調控過程。以下基于3個過程分別敘述決策過程。

認知過程:該過程負責統計和分類每個ACN上傳數據,并將用于獲取工件信息列表和FU信息列表。工件信息列表記錄了每個工件的當前處理進度,而FU信息列表則負責記錄每個FU的工位臺和機器負載。

分析過程:根據需求設計各種指標并設置相應的參考值。分析過程是通過認知過程中的數據來計算指標的,并將其與相應的參考值進行比較,以確定是否執行自組織規則修改。在本文中,使用一個設計指標(臨近超時指標,near-delivery index, NDI)進行說明。NDI用于確定生產活動中是否存在超時風險以及該超時風險的具體值。單個工件的NDI計算過程如下:

(1)

式中:Eti表示第i個工件的交貨日期與預估完工日期的差值;Rti表示第i個工件預估的剩余處理時間,即預估完工日期與當前時刻的差值;NDIi表示第i個工件的NDI值。NDI的取值范圍是[0,1],NDI的值越小,過期任務的風險越大。系統時刻t的NDI值取正在進行的工作的最小值,用NDIt表示。將在分析域中設置參考值,以確定是否需要根據NDIt調整當前規則。

調控過程:本文通過NDI對“工件選擇機床”和“機床選擇工件”決策中各種決策因素的權重進行調整。交貨日期越緊急,對生產資源能源消耗的考慮就越少,那么選擇負荷少、等待零件少的機器的可能性就越大。同時,當交貨日期更為緊急時,處理單元優先選擇交貨日期較短的零件進行處理。總結上述各項因素,可以得出NDI與每個決策因子權重之間的相關性,設計調整函數,或者當NDI處于不同區間時直接設計權重值。

3 車間部署MAMS

通過ACN在準工業環境中實現了DMW的雛形,并形成了MAMS,車間布局如圖4所示。按照上一節的思路設計了監控調控層,以調整生產過程中兩個決策過程(即“工件選擇機床”和“機床選擇工件”)中每個因素的權重。決策過程中每個因素的數值(例如能耗、各個時間點和負載)將由ACN在實際條件下實時計算。同時,這些參數將被歸一化處理。為每個FU準備了一個能耗采集設備,并將其連接到相應的ACN。 在系統運行期間,將基于先前的能耗值來預測下一步所需的能耗。節點的機床負載和加工時間等信息將通過Agent程序進行收集統計。

圖4 工業環境實際部署樣例

本文通過重復執行相同訂單的生產以驗證多Agent制造系統的實際生產效果,比較3種模式之間的差異,包括無規則模式,即ACN在做出選擇時遵循先到先服務的原則、沒有監控調控層的固定規則和本文提出的模式。通過計算超期時間和總能耗的總和,并將多次運行后的平均值作為標準,結果如圖5所示。在實際操作中,通過實時調整規則,可以更好地保持MAMS的整體性能。

圖5 實驗結果

4 結語

在現代制造環境中,DMW有望更靈活、更快速地適應環境變化,并能動態處理生產任務。MAMS被認為是解決這類問題的重要方法。但是,部署困難和缺乏全局性能保證措施限制了分層控制系統在實際工業現場的使用。而且最主要障礙之一是大多數基于Agent的研究僅僅使用軟件仿真模擬而不集成物理設備。

針對這些問題,本文提出了一種ACN概念,以改進DMW中MAMS的實現。然后,研究監控調控層以實時優化ACN的自組織規則。通過監控層,可以指導ACN做出有利于整體性能的決策。