液氯重大危險源安全管理運行總結

蘇發東

(甘肅稀土新材料股份有限公司,甘肅 白銀730922)

甘肅稀土新材料股份有限公司燒堿廠液氯貯存區有3臺液氯貯槽。按照公司規定2臺用于液氯的正常貯存,1臺作為應急備用貯槽。正常儲存每臺最大貯量35 t,液氯最大貯存量不超過70 t,屬三級重大危險源。

1 完善設備設施,提高企業本質安全水平

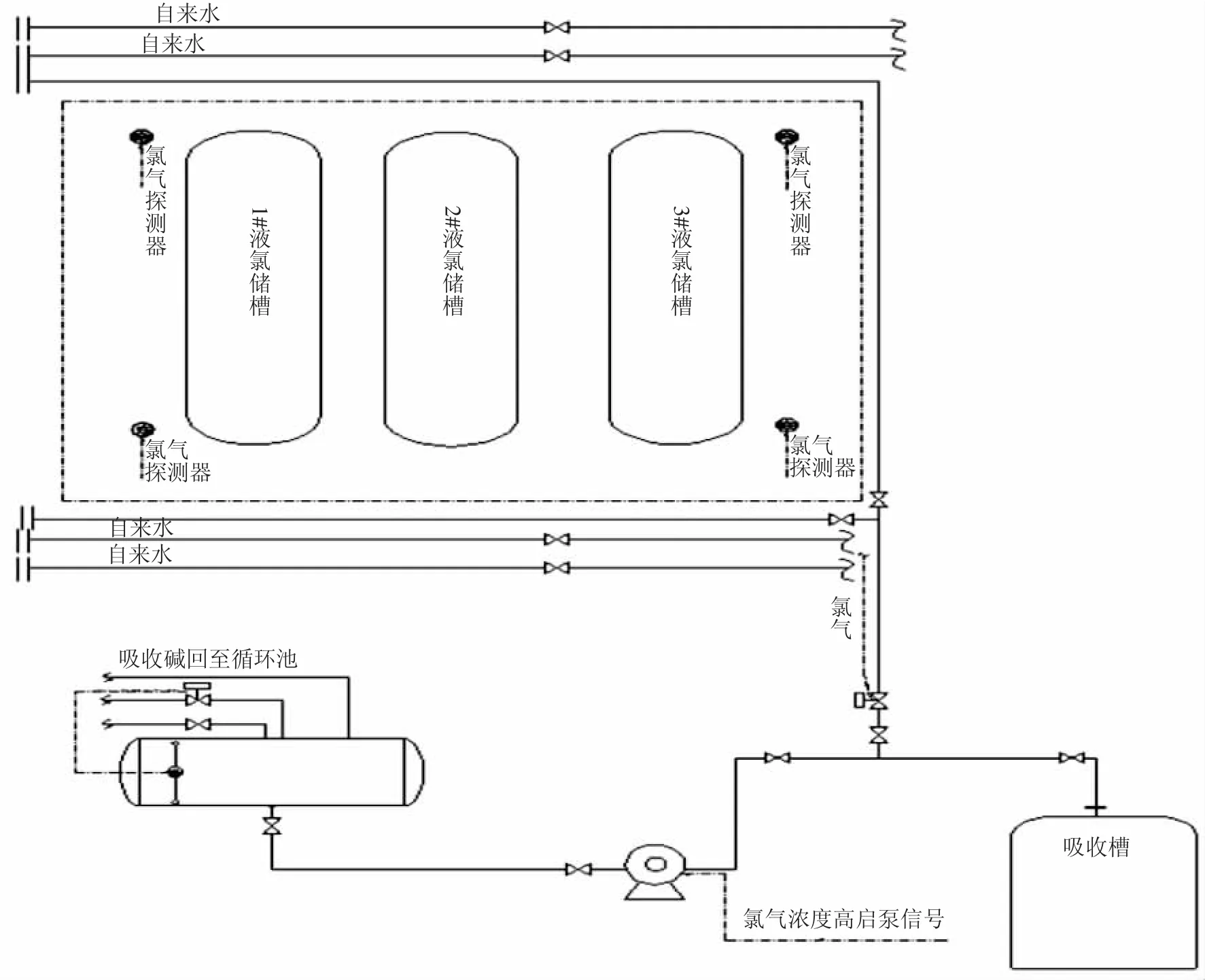

1.1 液氯庫區泄漏氯氣并入生產系統事故氯吸收系統

為防止生產系統氯氣泄漏,建立全廠氯氣泄漏及廢氯吸收裝置,配備24 h連續運行的事故氯吸收系統,一是確保正常開停車、電力故障停車時吸收系統內氯氣并保持系統平穩;二是確保電解系統、氯氣處理、氯氣液化、液氯貯槽區發生意外氯氣泄漏時,將泄漏氯氣抽至事故氯吸收系統,避免氯氣外泄導致人員中毒和氯氣擴散造成環境污染。在此基礎上配備事故氯吸收EPS應急電源,建立電解故障停車、動力電失電聯鎖控制[1];工藝裝置設置吸收液循環槽具備切換、備用和配液的條件,在緊急情況下能夠滿足生產系統事故氯吸收處理能力。為防止液氯庫區泄漏氯氣外溢,在液氯儲存區密閉結構廠房內,配置可移動式非金屬軟管吸風罩,軟管半徑覆蓋密閉結構廠房內的設備和管道范圍,在液氯廠房四周安裝DN150的PVC塑料管,在環形管線上開有6個管口,連有6根DN150的非金屬抽空軟管,在每根抽空口用罩子封堵,非金屬軟管吸風并入DN150的PVC塑料管去事故氯吸收系統,工藝流程示意圖見圖1。液氯貯槽區安裝了4臺氯氣濃度檢測聲光報警儀,數據遠傳至DCS控制室,當發生輕微或一般氯氣泄漏,及時提醒DCS操作工和現場巡檢工,巡檢工可及時發現泄漏點,拔開事故氯抽空軟管封堵將泄漏氯氣抽至事故氯吸收系統,對泄漏點進行處理,避免氯氣外泄污染環境。定期排放液氯中的三氯化氮,避免積聚爆炸。

圖1 液氯吸收裝置工藝流程示意圖

1.2 設立液氯儲存區獨立事故氯吸收系統

液氯重大危險源區作為安全管理的重點,獨立設置液氯貯槽區氯氣自動(PLC控制)吸收系統,發生重大泄漏時能夠完全控制氯氣外泄事故。依據《氯氣安全規程》將液氯貯存區半敞開式廠房改為密閉式廠房,建構筑物內內墻進行防腐處理,3臺液氯貯槽安裝于廠房內深0.5 m圍堰內,圍堰內貼耐酸堿瓷磚,液氯貯存區廠房內設置液堿噴淋吸收系統、霧狀水噴淋裝置,在廠房四周距圍堰0.5 m處鋪設一道DN80的堿液噴淋管、兩道DN50的自來水噴淋管,吸收液通過地溝回流至事故氯循環堿池,備有足夠的吸收堿液。配套堿液循環泵、事故氯堿液循環池、應急池、堿液補充罐、堿液貯存罐、EPS應急電源及PLC程序自動吸收控制系統,工藝流程示意圖見圖2。

圖2 獨立建設氯吸收系統工藝流程示意圖

在市電正常時,當有大量氯氣泄漏,廠房內四個角4臺氯氣濃度檢測儀有3臺檢測到氯氣濃度大于25×10-6時,堿液吸收泵自動啟動,出口自動閥開啟,自來水管2臺自動閥開啟,堿液、水自動噴淋冷卻吸收氯氣,吸收液自流至事故氯循環堿池,當循環堿濃度接近1%時,循環堿自動倒入應急池,堿液補充罐自動閥開啟補充30%堿液,當補充堿罐液位低位時,液堿貯存罐區堿泵開啟,出口自動閥開啟,將堿液輸送至堿液補充罐,最大限度消除氯氣對周圍環境的污染。

在發生全廠停電時,當有大量氯氣泄漏,廠房內有3臺氯氣濃度檢測儀檢測到氯氣濃度大于25×10-6時,EPS電源自動投入使用,并啟動事故氯吸收系統,減少氯氣泄漏量。

1.3 液氯貯存自動控制聯鎖系統

每臺液氯貯槽上既安裝溫度、壓力、液位現場顯示儀表及現場儀表,又使用遠傳變送器將數據遠傳至DCS控制室遠程監控。液氯貯槽液面計采用兩種不同方式,采用現場顯示和遠傳液位顯示儀表各1套,遠傳儀表采用罐外測量的外測式超聲波液位計,現場顯示液氯液位標識明顯的低液位、正常液位和超高液位色帶(黃、綠、紅),遠傳儀表有液位數字顯示和超高液位聲光報警,穩定性可靠性極高,現場顯示液位和遠傳至DCS控制室液位可隨時校對,確保遠傳液位的準確。每臺液氯貯槽進液管、出液管均安裝自動切斷閥,當1#或2#液氯貯槽液位達到高高線時,1#或2#液氯貯槽進液切斷閥自動關閉,備用2#或1#液氯貯槽進液切斷閥自動打開。當1#或2#液氯貯槽有重大泄漏或隱患時,可隨時開啟1#或2#和3#液氯出液自動閥將其一半液氯導入3#液氯貯槽,避免氯氣大量泄漏造成人員中毒和污染環境。當發生較大氯氣泄漏,有3臺氯氣濃度檢測報檢測到氯氣濃度超過25×10-6時,液氯貯槽區獨立的自動吸收系統自動啟動運行。

1.4 液氯貯槽的安全附件

每臺液氯貯槽進出口管線均設有雙手動閥,自動閥前后均有手閥。每臺液氯貯槽安裝2臺DN50的爆破片與安全閥相串聯,爆破片根部使用雙手動閥,正常運行時手閥均打開并鉛封,安全閥出口全部匯總至事故氯吸收總管。當液氯貯槽壓力超過安全閥設定的起跳壓力時,首先是爆破片先破裂,如果壓力在高安全閥自動打開,貯槽氯氣排至事故氯吸收系統。當液氯貯槽壓力降至安全閥設定的起跳壓力時,安全閥自動關閉。每臺貯槽安裝就地溫度、壓力、液位儀表,并定期校驗安全閥和壓力表。液氯貯槽一級釋放源范圍,設置4臺氯氣泄漏檢測聲光報警儀,數據傳至DCS控制室,當現場氯氣濃度超過1×10-6時,現場聲光報警,DCS控制室顯示報警并聲響。

1.5 液氯儲槽區域視頻監控系統

液氯廠房3個角安裝3臺高清云臺式視頻,可將液氯貯槽區無死角的全部傳至DCS控制室的視頻畫面,重大危險源區處于完全監控狀態下。其中有2臺氯氣濃度檢測數據、3臺視頻監控畫面傳至省應急廳安全管理平臺,如果有氯氣泄漏或發生重大事故情況,省應急廳可完全掌握其液氯庫區工藝運行狀況。巡檢工配備移動式氯氣濃度檢測儀,可隨時對貯槽區任意地方進行氯氣濃度檢測。

2 完善操作規程和應急演練方案,提高操作人員的操作水平和應急能力

通過加強液氯重大危險源安全技術等專業知識理論培訓,提高操作人員的安全意識。以操作標準化、現場標準化為核心,制定切合重大危險源崗位特點的安全操作規程、工藝技術操作規程、設備使用維護保養操作規程,加強培訓考核力度,規范和提高操作人員的安全操作技能。

通過對應急演練預案不斷地實際模擬演練和實操訓練,并據此修訂完善現場處置方案(應急處置卡)、專項預案、綜合預案及三大規程,提升應急預案及三大規程可操作性。

根據危險源辨識判定液氯貯槽區危險源點,編制關鍵點的應急處置卡,工段定期組織演練,分廠監督抓落實,當作重大危險源安全重點工作來抓,隨機抽取應急處置卡、操作人員,強化對每位操作工模擬實操訓練,提高崗位工的現場處置和應急能力,同時鍛煉崗位操作工對問題的快速反應能力,提升管理人員及調度指揮協調能力。

每年由公司組織1次液氯重大危險源的綜合應急預案的演練,根據情景時間要素,按照應急預案檢驗預警、應急響應、指揮與協調、現場處置與救援、保障與恢復等應急行動和應對措施的全部應急功能。不僅鍛煉地方管理部門、協同單位、公司相關部門及分廠的應急隊伍,提高應急人員在各種緊急情況下妥善處置突發事件的能力。檢驗應急裝備、物資的儲備實用性和可靠性。不斷完善提高了綜合應急預案的科學性、實用性和可操作性。

3 完善修訂各項安全管理制度,落實崗位責任制,提高安全管理水平

通過安全生產標準化管理提升全員的安全管理思想,建立安全管理體系,落實崗位責任制,提升安全管理水平。建立健全各類人員的安全責任制,建立健全《重大危險源檔案》,依據國家法律法規、條例、標準,如《安全生產法》、《危險化學品重大危險源辨識》(GB 18218-2018)、《危險化學品重大危險源監督管理暫行規定》(安監總局第40號令)、《氯氣安全規程》、《危險化學品安全管理條例》,制定形成一套系統的、規范的、科學的安全管理體系。制修訂了《危險化學品重大危險源管理制度》、《危險化學品重大危險源檢測、監控實施管理制度》、《液氯安全管理制度》、《氯中三氯化氮安全規程》、《防止三氯化氮產生管理制度》、《重大危險源應急資源管理制度》、《重大危險源應急救援預案》。依據《危險化學品重大危險源辨識》和雙機制建設(風險分級管控及隱患排查治理)對液氯生產、儲存場所進行風險、危險辨識,實施風險分級管控措施,形成液氯貯存區隱患排查治理長效機制。重大危險源向當地的安全生產監督管理部門申報備案。每三年由安全評價技術服務機構對公司重大危險源進行安全評估并提供《重大危險源評估報告》。編制液氯安全技術說明書(SDS)、安全標簽,向作業人員及客戶發放氯氣安全技術說明書(SDS)。現場設置危險告知牌,張掛各類安全標識牌,及時向周邊企業、社區發布安全信息;并在廠房房頂及四周高處設置風向標,在廠區門口張掛應急疏散路線和安全集結區域圖等應急指示。對從事特種作業進行專業培訓,并取得專業培訓并合格,持證上崗。建立救護站,建立應急救援專業隊伍,按規定配置應急救援器材、氯氣防護器材和人員中毒現場救治藥品。制定主要負責人、安全管理人員、操作人員對重大危險源的檢查頻次及檢查內容,不定期組織重大危險源的專項檢查,及時排查事故隱患,治理和消除重大危險源區的事故隱患,確保重大危險源的安全可控運行和管理。

4 結語

重大危險源管理是危化企業安全管理的重中之重,必須用先進的管理理念,實施科學管理、規范管理、系統管理,提升企業安全水平,加大安全費用投入,改善設備設施狀況自動化信息化運行水平,提高企業本質安全水平,強化各類人員安全培訓考核,持證上崗,不斷提高其安全意識和安全操作應急能力,才能確保重大危險源安全可控運行管理,實現企業可持續健康發展。