密閉電石爐節能降耗措施研究

段樹濤,曹智慧,馬 濤,鄧建民

(寧夏英力特化工股份有限公司,寧夏 石嘴山753202)

近年來,中國電石行業發展速度較快,已成為世界第一生產和消費大國,國內電石總產能已達到4 320萬t/a左右。2020年底,應急管理部下發38號文件《淘汰落后危險化學品安全生產工藝技術設備目錄(第一批)》的通知,根據該文件開放式和內燃式電石爐將被關停,淘汰落后產能將加速優化電石產業結構。與此同時,國內大型氯堿企業“電力—電石—聚氯乙烯”配套一體化的循環經濟已形成規模,電石下游消費結構中聚氯乙烯占據了主導地位,近幾年的消費比例一直穩定在80%左右。國內富煤、貧油、少氣的能源現狀促使電石法PVC工藝路線得到了快速的發展。電石是高能耗產品,《電石單位產品能源消耗限額》GB 21343-2015中電石單位產品綜合能耗接近1 t標煤/t。電石生產過程熱損失嚴重,能耗居高不下。理論上生產1 t電石只需耗電1 630 kW·h,而在實際運行當中,生產1 t電石耗電3 200~3 500 kW·h,可見大量的電能及熱能在生產過程損失掉了。另外,各企業的碳素原料消耗也差異較大,因此以節能創新為發展思路,從強化管理、推進新技術開發和應用、淘汰落后生產工藝等多方面著手,創建資源節約型電石生產企業,就成為必須研究的課題。

1 電石生產過程主反應及理論電耗

將生石灰(CaO)和碳素材料加入電爐內,依靠電弧熱,首先在反應層將石灰熔化成流體,隨溫度升高而增加其分子動能。在電極端部周圍的高溫區,在1 800~2 200℃下即可使具有較大活性的熔融態石灰和焦炭開始相互作用,炭將熔融石灰的鈣游離出來,隨即還原成金屬鈣并放出CO;在此高溫區,金屬鈣即氣化成鈣蒸氣;當與炭接觸時,就在炭表面相互擴散,并反應生成CaC2[1]。其化學方程式如下。

這是一個吸熱反應,為完成此反應必須供給大量的熱能,生成1 t發氣量300 L/kg的標準電石,理論上所消耗電能為1 000×0.806÷64×111 300÷3 600=1 630(kW·h)。

式中:0.806—發氣量為300 L/kg的電石中CaC2的含量;3600—電熱,即電能完全轉化為熱能的數值,kJ/kW·h;64—CaC2的分子量。

實際上,工業電石爐生產1 t電石所消耗的電能遠遠超過了計算所得的數值,一般地生產1 t電石的電耗在3 2O0~3 500 kW·h,可見有大量的電能損失[2]。

2 控制石灰原料質量降低能源消耗

石灰石中的CaCO3在達到815℃時分解生成CaO,但在石灰窯中有些石灰石中心溫度較低,CaCO3還沒有分解就從窯內卸出,形成生燒石灰,在電石爐內生燒石灰中的CaCO3要吸熱分解成CaO,所需熱量就要由電能供給,所以石灰的生燒率越高,消耗電能越多,在電石生產過程中要求生燒率不超過5%[3]。生燒石灰不但增加了電爐電耗,在爐內分解放出的CO2還與蘭炭反應,也影響爐料的配比,擾亂了電爐的正常生產。

過燒石灰是指燒制過程中因煅燒溫度偏高或煅燒時間過長而活性較低的一種石灰,石灰石分解放出CO2以后,不但產生許多孔,而且體積縮小10%~15%。原來疏松多孔的石灰就變成堅硬的石灰,過燒石灰堅硬致密,活性差,降低了反應速度,并且體積縮小以后,接觸面積也減少,引起爐料電阻的下降,電極容易上抬,對電石生產操作也是不利的。所以過燒石灰也要盡量減少。

英力特化工在建設密閉電石爐時,配套建設300 t/d的BASK雙套筒石灰窯,使用密閉電石爐副產的經凈化處理后的以一氧化碳為主成分的煙氣作為石灰石煅燒燃料,石灰石原料在該窯內能實現逆流和并流煅燒,且并流帶能起到延長煅燒時間的作用。窯內氣體分布合理,上燃燒室供給不足空氣為不完全燃燒,下燃燒室供給足夠的空氣為完全燃燒,從而防止了過燒和生燒,保證石灰的質量穩定。氣燒石灰活性度達350 mL以上,石灰中的殘余CO2≤2%。而且煅燒后的石灰質量穩定,過燒率<4%,CaO含量在92%以上,粒度在5~35 mm,符合密閉電石爐使用要求。

3 加強操作管理降低電爐電耗

3.1 實行閉弧操作

閉弧操作存在以下優點:(1)料層結構能形成一個完整的體系,爐料有條不紊地進行反應過程;(2)弧光不外露,保持高爐溫,從而能夠增加產量、提高質量和降低電耗;(3)能使電極按正常秩序進行焙燒,避免發生電極折斷事故。電石爐根據其生產工藝特性,嚴格實行閉弧操作,哪里有弧光,要求操作工加料到哪里,確保弧光盡量不外冒,使熱能盡可能的用于化學反應。

3.2 調整爐料電阻

加入電石爐內的碳素原料、石灰的電阻大小對電極的穩定性起著決定性作用,在正常情況下,爐料電阻適當,電極能夠深插到適當的位置,使爐底溫度提高,保證電爐的正常運行。但是當爐料電阻不當,電極不能深入,就難保證電爐的正常運行。為了確保爐料電阻比較理想,使電石爐穩定生產,首先,嚴格控制紅料量,因紅料量多,爐料電阻就會降低,電極不易伸入爐內,要求加料時先推紅料再加生料,每次加料嚴禁料面過高;其次,控制好爐料粒度,爐料粒度大,電阻就小,支路電流就大,電極不易深入,為此,嚴格控制石灰粒度為5~35 mm、蘭炭粒度為3~15 mm;爐料還需要保持良好的透氣性,爐料的粉末多,透氣性不好,一氧化碳等氣體不易排出,易造成塌料和結塊,在實際生產中,需要定期組織人員對板結料面進行處理。

3.3 加強出爐操作管理

電石生產中,對出爐管理不善,會導致出爐操作狀況失常,電石出的過多或過少,造成加料量和出爐量不平衡,這樣對電極位置操作和爐內溫度控制不利,直接影響電石爐的穩定生產。為了確保出爐操作的正常運轉,需要加強兩個爐眼的維護,使得爐眼打堵正常;嚴格控制出爐時間與次數,要求每班出爐不少于5次,出爐時間控制在(20±5)min;打爐眼時盡量要低,以便爐內雜質及時排除;出爐時,剛打開爐眼,及時用鐵筋帶動,以便流量增大,避免小流量時雜質含量高,燒壞爐嘴、鍋子等設施,出爐過程中,不斷地用圓鋼疏通,以加快流速,縮短出爐時間,減少熱損失。

4 采用靜態烘干技術控制蘭炭水分含量、降低蘭炭破損率

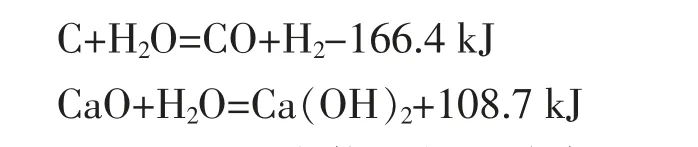

碳素原料中的水分與石灰相遇會生成消石灰Ca(OH)2粉末,容易引起投料管堵塞,使爐料透氣性變壞。同時在爐內將發生如下反應。

由于上述反應使電能和碳素原料的消耗增加。再者消石灰Ca(OH)2粉末的增加,容易使爐料棚住,進而發生電石爐不吃料、噴料和塌料等事故[4]。故對電石原料蘭炭入爐前要進行烘干處理,密閉電石爐要求烘干后蘭炭水分含量≤1%。

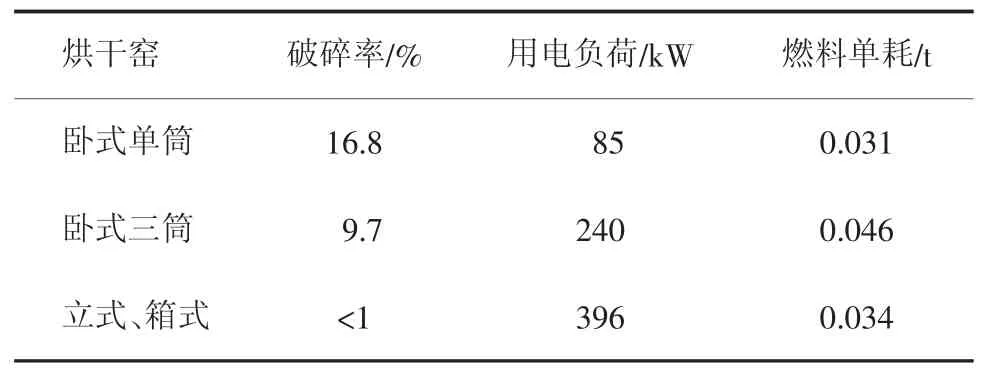

英力特化工蘭炭烘干設施原采用臥式轉筒烘干窯,使用中塊蘭炭和小塊蘭炭摻配使用,采用煤粉和煙氣混合燃燒作為熱源。由于在臥式烘干窯的運行過程中,炭材跌落次數較多,破損率較大,甚至可高達25%左右。而立式烘干和箱式烘干技術碳材破碎率可降至1%以下。參照新疆某企業的碳素原料烘干數據,碳材原料烘干破碎率見表1。

表1 三種烘干窯的能耗對比[5]

英力特化工先后與北京某企業合作研發并建設箱式烘干窯,與河南某企業合作建設立式烘干窯,最終在建設12 t/h的蘭炭烘干技術改造項目時,選擇運行穩定、運行指標達到要求、使用靜態烘干技術的立式烘干窯。

2018年在設備廠家技術支持下,對石灰窯煅燒和立式烘干窯需要的密閉電石爐煙氣量進行多次核算,在確保不影響石灰窯正常用熱的前提下,對新建立式烘干窯用煙氣燃燒作為熱源。密閉電石爐煙氣在滿足氣燒石灰窯的基礎上富余2 500~3 500 m3/h,尾氣熱值為8 800~9 400 kJ/m3,正常生產中能夠滿足立式烘干窯需要。2019年底該項目投產,通過優化立式烘干窯的工藝指標,改進設備,加強操作管理,最終將出烘干窯蘭炭水分嚴格控制在1%以內。

淘汰破碎率高的轉窯烘干技術,采用靜態烘干技術建設立式烘干窯項目,英力特化工碳素原料破碎率由25%降至1%以下,當年減少蘭炭用量1萬t左右。

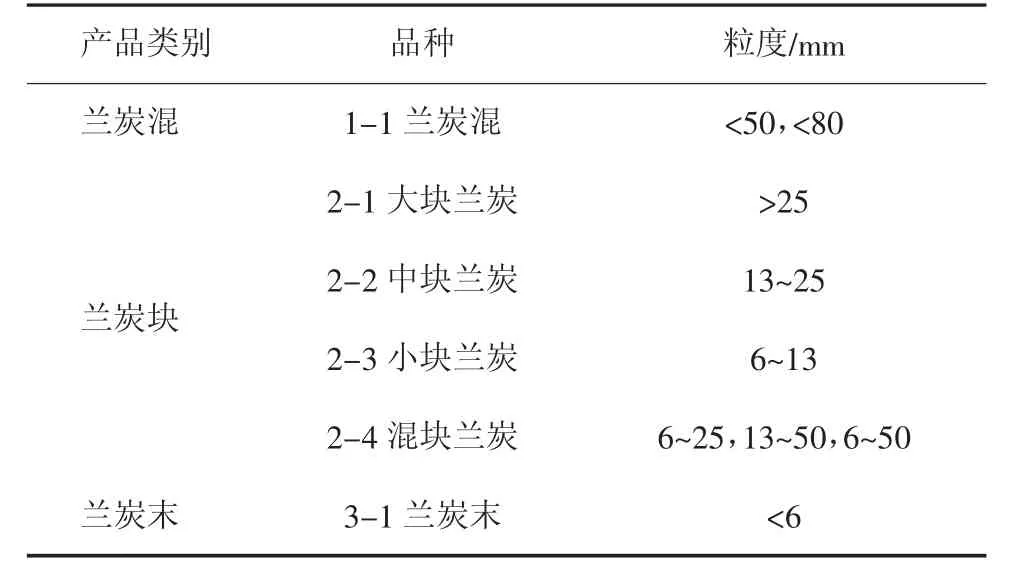

蘭炭產品按照其粒度、用途和技術要求劃分為3類共6個品種,其技術指標見表2。

表2 蘭炭產品的主要類別和品種[6]

原蘭炭烘干使用轉式烘干窯,蘭炭原料使用中塊料和小塊料摻配使用,因小塊料價格較低,與中塊料價格差為30~50元/t,為降低生產成本,在立式烘干窯新開工時,計劃全部用小塊蘭炭。但小塊蘭炭粒度小,表面積大在烘干后易產生火星,引發安全事故。經技術研發后,解決了此難題,最終將立式烘干窯原料全部使用小塊蘭炭,從而降低了生產成本。

5 結語

近年來,中國電石生產水平有了質的飛躍,但資源、能源日趨緊張。提高電石生產過程的節能降耗管理水平,對降低企業生產成本有極其重要的作用。英力特化工依托科技進步成果,改善生產工藝與管理技術,使原料和能源消耗均有所降低,為同行業電石生產廠家在以后生產管理中提供了一些借鑒。