SCR脫硝在固堿爐尾氣治理上的應用

馬致昌

(天辰化工有限公司,新疆 石河子832000)

天辰化工有限公司燒堿分廠采用蒸發濃縮技術生產固堿。該生產裝置主要設備之一是熔鹽法固堿加熱爐及配套低氮燃燒器。設計使用天然氣,尾氣NOx可以滿足《燒堿、聚氯乙烯工業污染物排放標準》(GB 15581-2016)的限值要求。后期由于電石爐氣富裕,富余的電石爐氣作為固堿加熱爐燃料使用,由于電石爐氣中含有燃料氮,導致尾氣中氮氧化物超過標準限值要求,因此需要對固堿熔鹽爐進行脫硝改造,確保污染物達標排放。

1 現有固堿加熱爐系統工藝流程

生產工藝主要是熔鹽儲槽中的熔鹽(液態),由熔鹽泵送往電石爐氣(或天然氣)與空氣燃燒的固堿加熱爐內(爐內有兩層盤管),通過熱量傳遞,盤管內的熔鹽被加熱至約430℃后與61%堿液在終濃縮器進行逆向換熱,將堿液濃縮為98.2%以上的高濃度堿,換熱后的熔鹽靠自身重力流回熔鹽儲槽中,此過程循環反復進行。

而電石爐氣(或天然氣)與空氣需通過低氮燃燒控制系統進行配比,燃燒后產生的煙道氣尾氣與助燃空氣風機提供的冷空氣在煙道氣預熱器中換熱,進一步提高綜合熱效率,換熱后的尾氣被排放到大氣中。

2 脫硝的原理及控制流程

固堿爐采用SCR(選擇性催化還原)進行煙氣脫硝,以20%濃度的氨水為脫硝還原劑。

選擇性催化還原煙氣脫硝技術在一定條件下以氨氣為還原劑,通過催化劑催化作用將NOx還原為N2和H2O。催化劑材料一般為V2O5-WO3(MoO3)/TiO2,本項目使用的中低溫催化劑適合溫度范圍在230~300℃。

選擇性催化還原(SCR)脫硝主要反應如下。

由以上反應,氨與NOX反應轉化為N2。

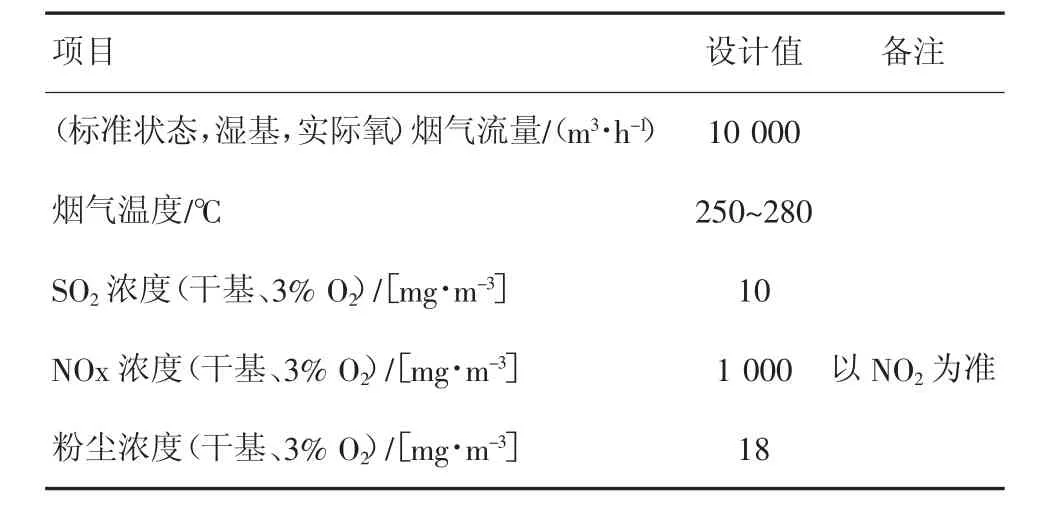

3 固堿爐煙氣未處理前參數(見表1)

固堿加熱爐煙氣未處理前參數見表1。

表1 固堿加熱爐煙氣未處理前參數

4 裝置運行中存在的問題

(1)該裝置是在現有裝置的基礎上進行改造完成的,在項目建設初期需要考慮裝置區樓板的承重及載荷問題。以此項目為例,為解決每層樓板的載荷問題,改造將脫硝裝置催化劑床層分為3層,減輕了單層的承重,但也給施工帶來不便。

(2)固堿加熱爐的燃料是電石爐氣,固堿爐在開爐及升溫過程中煙氣溫度較低,造成尾氣中氨含量上升。

(3)該裝置采用的是中低溫類型的催化劑,因此要求煙氣溫度必須高于240℃,催化劑才能發揮最佳的狀態,因此保證煙氣的排氣溫度,對設備排空煙道進行保溫極為重要。

(4)脫硝裝置氨水罐頂部安裝有一個虹吸罐,其作用是在向氨水罐裝氨水時,揮發的氨氣可以在氨水罐中進行吸收,然后吸收飽和后的氨水進入氨水罐使用,設計時,由于考慮冬季防凍的問題,將虹吸罐的伴熱蒸汽管線最終接入虹吸罐作為吸收水使用,但在實際使用時由于新疆極寒天氣溫度太低,蒸汽流動不暢,造成伴熱管線的凍堵。建議有類似情況的可以考慮伴熱蒸汽單獨排水,吸收水管線單體引入并做好長流水防凍即可。

(5)通過數據分析發現,脫硝裝置NOX含量可以控制的極低,但過低后氨逃逸數據有超標的現象,經過一段時間的調試,將NOX含量控制在50 mg/m3較為經濟,同時可保證氨逃逸數據正常。

5 裝置改造后的效果

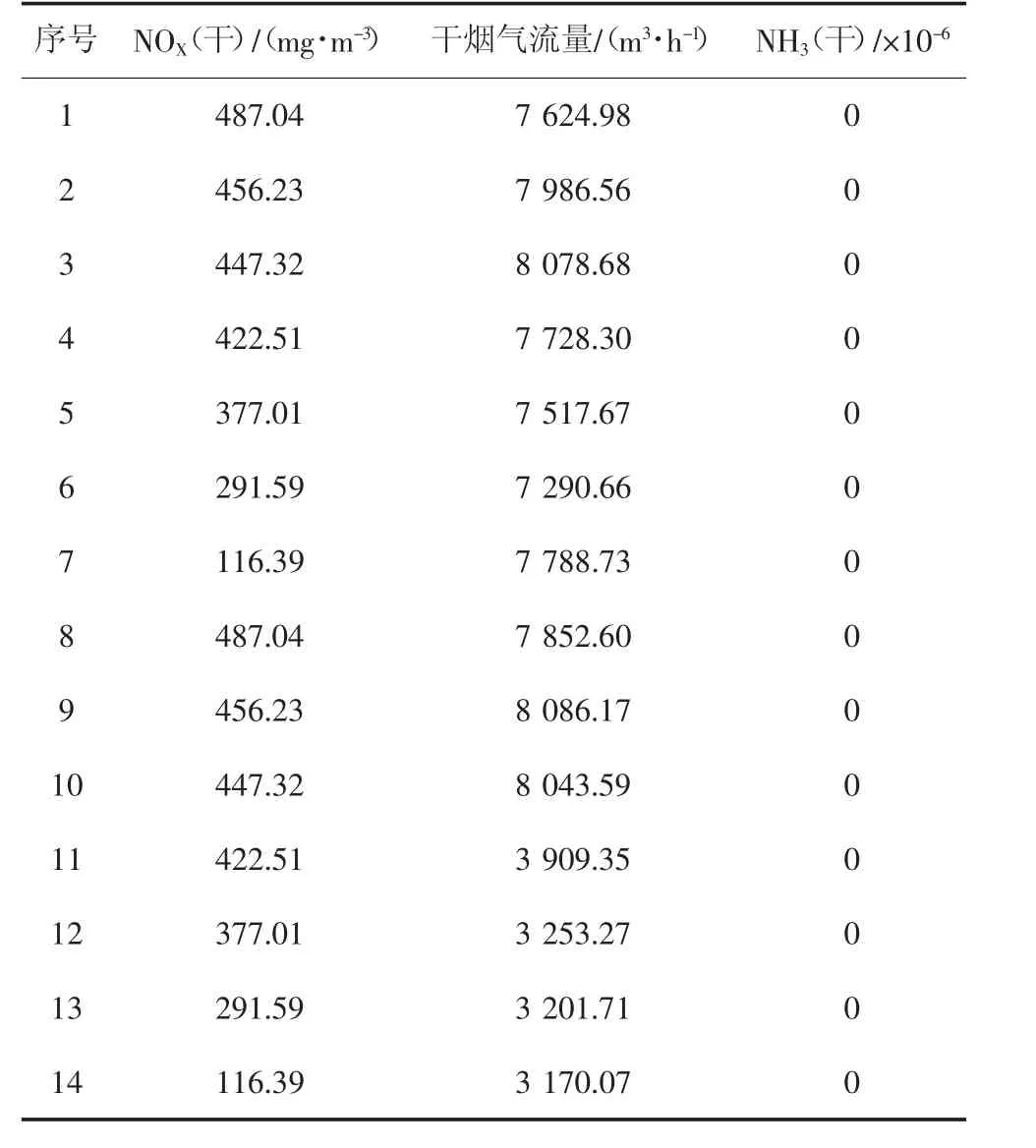

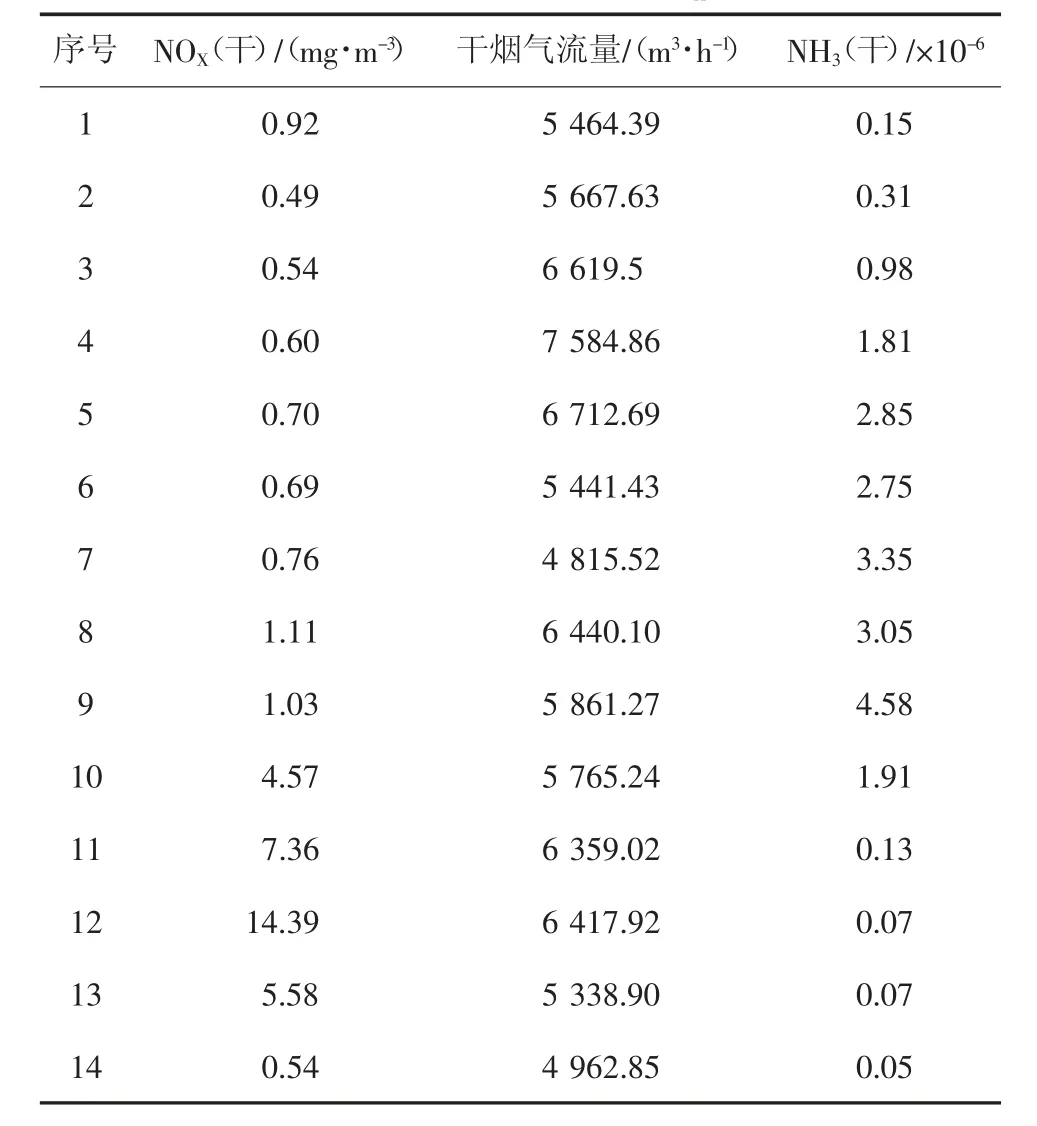

經過一段時間的運行,選取某套固堿爐改造前后的數據進行對比分析,分析數據結果分別見表2和表3。

表2 脫硝裝置運行前裝置尾氣NOX含量

表3 脫硝裝置運行后尾氣NOX含量

通過對比分析發現,裝置整體運行NOX含量有明顯降低,達到改造效果。

6 結語

環保達標排放是企業的最低要求,NOX是造成酸雨的主要因素之一,在氯堿行業,目前很少有人對固堿爐進行脫硝改造,其主要原因是使用天然氣低氮燃燒技術,尾氣排放是可以滿足國家相關的排放標準。天辰化工由于其自身的特點采用電石爐氣進行燃燒,因此需要進行脫硝改造。SCR脫硝技術是目前最成熟的脫硝技術。本次改造也為行業其他有改造需要的單位提供了經驗。