恒溫和分段式降溫熱風干制技術對黑棗干制特性及品質的影響

彭 雪,趙麗嬌,雷小青,徐懷德,任亞梅,

(1.西北農林科技大學食品科學與工程學院,陜西楊凌 712100;2.知蜂堂健康科技股份有限公司,北京 102299)

黑棗(Diospyros lotusL.),學名君遷子,又稱軟棗、丁香棗等[1]。成熟鮮果肉質肥厚,品質極佳,果實中維生素、膳食纖維和果膠等含量豐富[2],含有鎮靜止疼、抗菌、抗炎、抗氧化、抗腫瘤和潛在治療阿爾茨海默癥等作用的活性物質[2,3?7]。黑棗樹勢強健,易栽培管理,其作為標志性地理產品和經濟作物在山西、河北和山東等省有大面積種植[8?11]。但種植戶對成熟果實的深加工利用并不充分,大多待其在樹上自然風干或采摘曬干后運往南方銷售。采用風干或曬干方式生產的成品因受環境衛生和天氣等自然條件因素的影響,且黑棗個體差異較大,成品存在色澤差、質地不均勻、且衛生質量不達標等問題,質量參差不齊[12],導致成品在運銷到消費者的過程中常出現霉變、生蟲等現象。為保證種植戶的經濟效益,并讓消費者獲得品質高、安全衛生的產品,有必要采用科學有效的干制以改善黑棗品質,并降低經濟成本。

果蔬干制目前仍以熱風干制技術最為常用[13]。熱風干制技術操作簡單,易規模化生產,設備成熟[12?15],但常用的恒溫熱風干制存在干制速率慢,產品營養損失嚴重等問題[12]。為解決物料在恒溫熱風干制過程中存在的問題,研究通過在干制過程調整干制介質的溫度、濕度和風速等參數,達到了快速干燥物料并保持其品質的目的[16]。分段變溫干制技術已廣泛應用于枸杞[17]、白杏[18]、圣女果[19]和荸薺片[20]等的干制,所得成品色澤良好,復水性高,營養物質保留率高,同時發現各階段溫度是影響原料干制效率和成品品質的主要因素[21]。

本實驗采用恒溫和分段降溫的方式對無核黑棗進行熱風干制,研究了熱風干制方式對黑棗干制特性及品質的影響,優化了降溫熱風干制溫度參數,期望能對黑棗的工業化干燥加工起到一定的指導作用。

1 材料與方法

1.1 材料與儀器

無核黑棗 河北涉縣無核黑棗種植園;葡萄糖標準品 上海融禾醫藥科技有限公司;焦性沒食子酸標準品和抗壞血酸標準品 上海瑞楚生物科技有限公司;福林酚 北京索萊寶科技有限公司;酒石酸鉀、亞硫酸氫鈉、苯酚、碘化鉀、氫氧化鈉、無水乙醇、碳酸氫鈉、草酸、高嶺土 分析純。

N6000 雙光束紫外分光光度計 上海儀電電子股份有限公司;DGG-9140B 電熱鼓風干燥箱 上海森信儀器有限公司;HC-3018R 高速離心機 安徽中科中佳儀器有限公司。

1.2 實驗方法

1.2.1 黑棗熱風干制工藝 挑選縱徑10~13 mm、橫徑13~16 mm,百粒重≥250 g 且成熟度一致的新鮮黑棗,用清水清洗2 次,撈出瀝干。將黑棗分成12 份,每份約600 g,單層平鋪于干燥托盤(25 cm×30 cm×2 cm),將裝有黑棗的托盤放入(40±1)℃的干燥箱中預加熱15 min,然后按1.2.2 工藝分別進行熱風干燥,干燥結束后取出黑棗冷卻至室溫,然后用0.15 mm厚PE 袋包裝(20 cm×30 cm),即為黑棗干成品。

1.2.2 黑棗熱風干制工藝 恒溫熱風干制:黑棗于(65±1)℃電熱鼓風箱中恒溫干燥至含水量為35.0%±0.5%。

分段降溫熱風干制:采用3 種工藝參數分階段對黑棗干燥。工藝1:第一階段(70±1)℃干燥至含水量為41.0%±0.5%;第二階段(65±1)℃干燥至含水量為37.0%±0.5%;第三階段(55±1)℃干燥至含水量為35.0%±0.5%。工藝2:第一階段(68±1)℃干燥至含水量為41.0%±0.5%;第二階段(63±1)℃干燥至含水量37.0%±0.5%;第三階段(55±1)℃干燥至含水量35.0±0.5%。工藝3:第一階段(66±1)℃干燥至含水量為41.0%±0.5%;第二階段(61±1)℃干燥至含水量37.0%±0.5%;第三階段(55±1)℃干燥至含水量為35.0%±0.5%。

干制過程中,每隔1 h 測定一次黑棗的含水量,并稱重,并在每一干燥階段末測定其表面及內部溫度,待干燥至水分含量為35%±0.5%取出,冷卻后測定黑棗干中總糖、總酚和VC含量及復水性,并評價其感官品質,綜合比較不同熱風干制方式對黑棗干制特性和品質的影響。

1.2.3 指標測定

1.2.3.1 水分含量 采用熱風干制工藝技術對黑棗進行干制前,參照GB 5009.3-2016,采用直接干燥法將黑棗干制至恒重,計算出黑棗的初始水分含量。然后根據“1.2.2 黑棗熱風干制工藝”對黑棗進行干制,干制過程中每隔1 h 測定一次樣品重量,計算各階段樣品中水分含量,直至干制至樣品最終含水量為35.0%±0.5%,終止干燥。

1.2.3.2 干燥速率(Dr)的計算

式中:Mt1、Mt2為黑棗干制至t1、t2時的質量,g;t1、t2為干制時間,h。

1.2.3.3 表面與內部溫度 將盛有樣品的干燥盤移到干燥箱邊緣,用探針式溫度計快速測定樣品表面溫度;將探頭換為可刺入式探頭,同樣在干燥箱邊緣將溫度計刺入黑棗內部5 mm 左右深處,待溫度穩定后記錄,重復測定6 次,取平均值即為內部溫度。

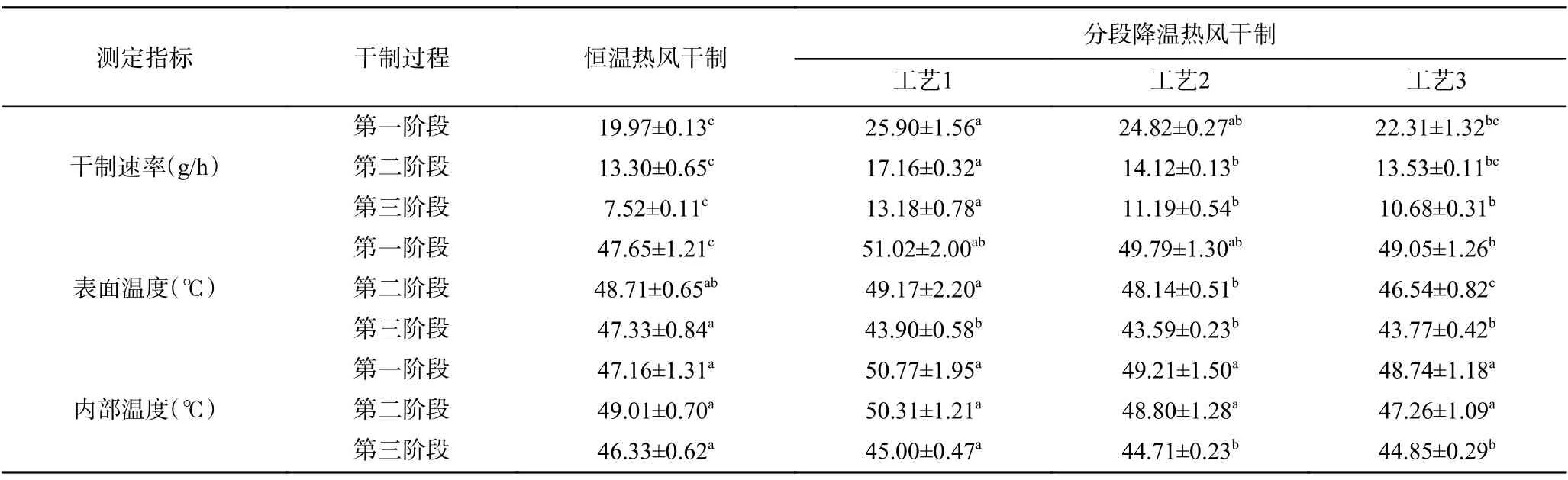

1.2.3.4 復水比測定 參照Cernisev[16]的方法。準確稱取黑棗干20 g,記初始質量m1,然后放入(85±1)℃的150 mL 熱水中浸泡30 min,取出瀝水10 min,用濾紙擦干表面水分,稱重并記為m2。復水比R(%)的計算公式為:

1.2.3.5 總糖含量測定 參照NY/T 2332-2013的測定方法。根據葡萄糖標準曲線計算樣品中總糖含量,線性回歸方程為y=0.5922x?0.0022(R2=0.9999)。

1.2.3.6 總酚含量測定 采用福林酚法,參照高慧等[22]的方法。根據沒食子酸標準曲線計算總酚含量,線性回歸方程為y=0.135x+0.012(R2=0.9997),結果用沒食子酸當量表示為mg/g。

1.2.3.7 VC含量測定 參照GB 5009.86-2016,采用2,6-二氯靛酚滴定法。

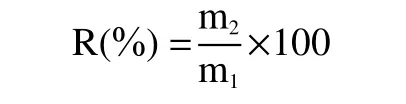

1.2.3.8 感官評定測定 選取20 位經驗豐富的評價員,參照表1 對干制后的黑棗干從外觀、香味和口感評價打分,使用加權法綜合評分,其中外觀占40%、香味和口感各占30%,綜合評分最高表示感官品質更佳。

表1 黑棗干感官品質評價標準Table 1 Evaluation standard for sensory quality of dried Diospyros lotus L.

1.3 數據處理

數據為3 次平行試驗的平均值,結果均表示為平均值±標準差,采用Excel 2013 和Minitab 16.0 分析數據(Tukey 法)和作圖。

2 結果與分析

2.1 不同熱風干制方式對黑棗干制特性的影響

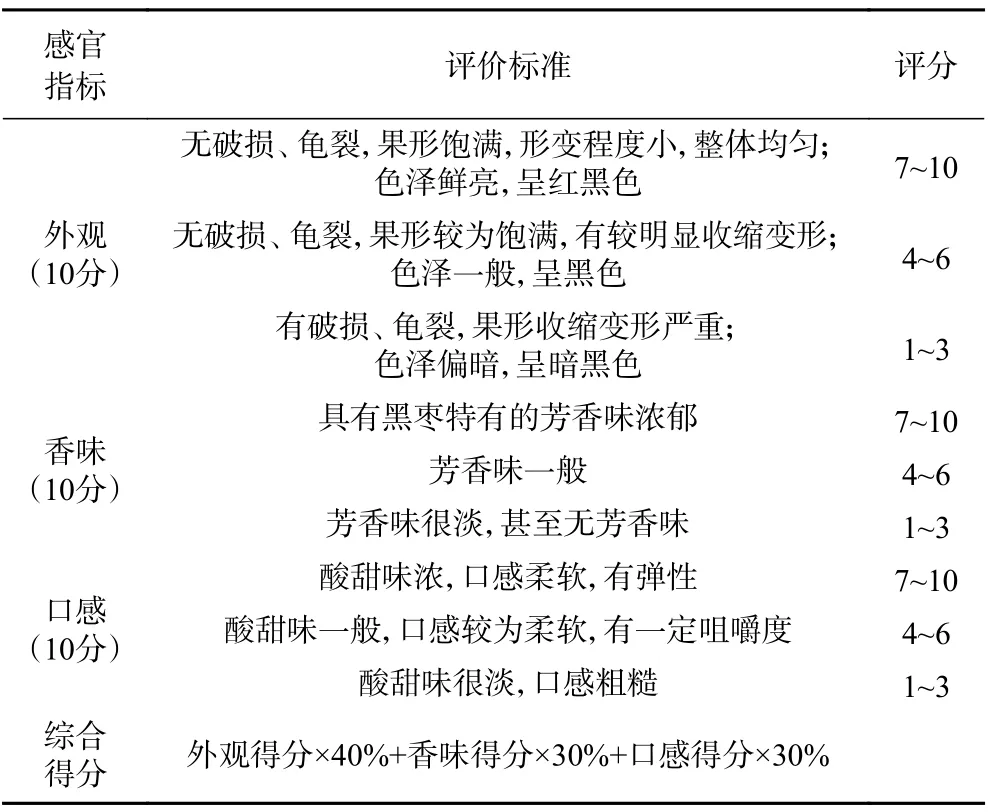

圖1 為黑棗在不同熱風干制方式下絕對水分含量的變化曲線。黑棗干燥至相同水分35.0%±0.5%時,3 種分段降溫工藝較恒溫熱風干制將其干制時間縮短了1~2 h,以工藝1 耗時最短,約為6 h。恒溫熱風干制,物料干制在干制后期其水分梯度與溫度梯度方向相反,干制速率受限制[23],采用降溫熱風干制工藝,物料干制后期的水分梯度與溫度梯度方向一致,干制速率加快。

圖1 黑棗在不同熱風干制方式下絕對水分含量的變化曲線Fig.1 Variation curve of absolute moisture content of Diospyros lotus L.under different hot air drying methods

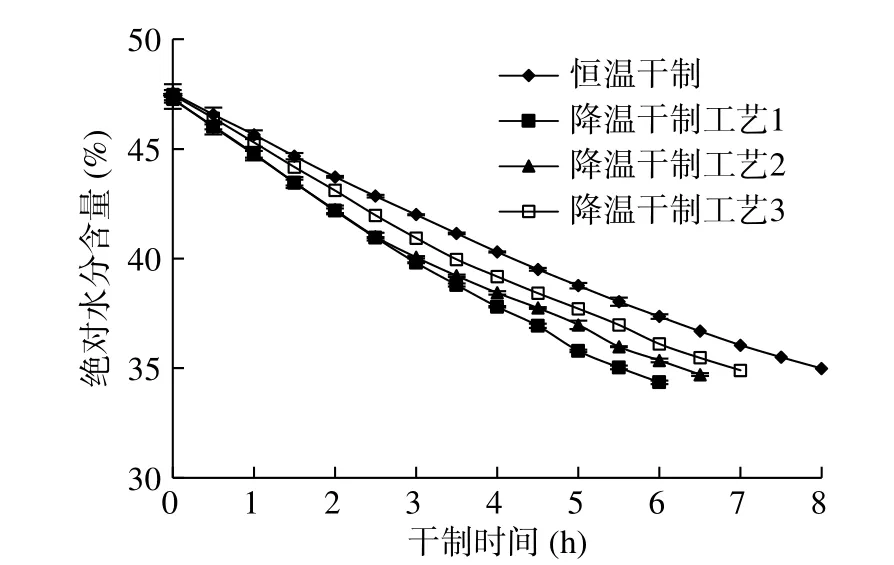

表2 為黑棗在不同干制工藝過程中三個干制階段的干制速率及其內外溫度。由表2 可知,黑棗在不同干制工藝過程中的干制速率均持續下降,但分段降溫熱風干制明顯提高了黑棗的干制速率,以分段降溫熱風干制工藝1 各階段的干燥速率均最快。同時,溫度對黑棗干制過程中表面和內部溫度也有顯著影響。第一階段,由于分段降溫熱風干制溫度較恒溫熱風干制高,黑棗在降溫干制方式下的內外溫度高于恒溫干制,且此時物料水分含量高,有利于加速水分蒸發;第二階段,黑棗在分段降溫熱風干制工藝2 和工藝3 下的內外溫度均低于恒溫熱風干制,但出現了不同干制方式下黑棗的內部溫度高于表面溫度。物料在干制過程中熱量由物料表面向內部傳導,一般物料表皮溫度高于內部溫度[24],其原因可能是表面水分蒸發的冷卻效應及黑棗中糖分開始遷移并凝結于皮層形成阻隔,內部熱量不易擴散,使得內溫高于表溫,同時減緩了干制速率;第三階段,黑棗在降溫熱風干制下的內外溫度均低于恒溫干制,有利于減少物料在干制后期因高溫引起營養物質的大量損失。

表2 不同熱風干制方式對黑棗干制速率及表面和內部溫度的影響Table 2 Effects of different hot air drying methods on the drying rate and interior and surface temperature of Diospyros lotus L.

綜合分析,分段降溫較恒溫熱風干制更適宜于黑棗的干制,干制速率快。雖然降溫熱風干制工藝1 各階段的干制速率高于其它干制工藝,耗時最短,但其使得黑棗表面和內部溫度也較高,不利于黑棗營養成分的保留。因此,認為分段降溫熱風干制工藝2 更適宜于黑棗的干制,其在提高干制速率同時,黑棗表面和內部溫度也相對較低,有利于營養成分的保留。

2.2 不同熱風干制方式對黑棗營養品質及復水性的影響

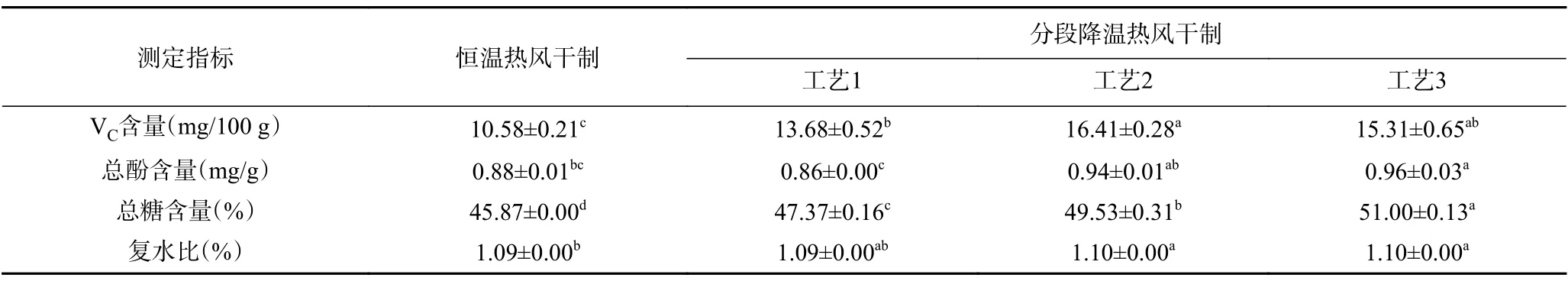

VC和酚類物質均為熱敏性物質,熱穩定性差,干制過程中常因高溫和氧化等作用降解。若樣品干制后的VC和酚類物質能被較好地保留,則可認為其它基本營養成分損失較少[25?26]。表3 為不同熱風干制方式所得黑棗干中VC、總酚和總糖的含量及復水比,可見分段降溫較恒溫熱風干制對黑棗營養物質破壞程度低,VC以降溫熱風干制工藝2 所得黑棗干中最高,為(16.41±0.28)mg/100 g,較恒溫熱風干制高5.90%;總酚和總糖以分段降溫熱風干制工藝3 所得黑棗干最高,但總酚含量與工藝2 無顯著性差異,分別為(0.96±0.03)mg/g、51.00%±0.13%,分別較恒溫熱風干制的含量高約7.80 mg/100 g、5.26 g/100 g,且三者與恒溫式干制工藝所得黑棗干中VC、總酚和總糖含量存在顯著差異(P<0.05)。此外,分段降溫熱風干制工藝1 所得黑棗干中總糖含量顯著低于工藝2 和工藝3(P<0.05),可能是分段降溫熱風干工藝1 第一階段溫度較高,導致糖類物質與氨基化合物發生美拉德反應。

表3 不同熱風干制方式對黑棗干VC、總酚、總糖含量和復水性的影響Table 3 Effects of different hot air drying methods on the content of vitamin C,total phenol,total sugar and rehydration of dried Diospyros lotus L.

復水性是指干制品吸收水分后恢復至原有狀態的能力,一般用復水比值的大小衡量,復水比值越大,產品組織破壞程度越小,品質越好[26]。表3 可見分段降溫較恒溫熱風干制黑棗干復水性好,以工藝2 和工藝3 所得黑棗干的復水性更好,二者無顯著差異(P<0.05),說明分段降溫熱風干制對黑棗組織結構破壞程度低,產品組織結構多孔疏松。

綜合分析,以分段降溫熱風干制工藝2 更適合黑棗的干燥加工,不僅能有效保留黑棗的營養成分,且對產品組織結構破壞性小。

2.3 不同熱風干制方式對黑棗感官品質的影響

對不同熱風干制方式所得黑棗干的外觀、香味及口感的感官評價結果見表4,可知分段降溫較恒溫熱風干制所得黑棗干的各項感官品質均較好,恒溫和3 種分段降溫工藝下產品的綜合得分依次為5.82±0.86、6.85±1.14、8.17±0.89 和7.39±0.80,分段降溫熱風干制工藝2 所得黑棗干的外觀、口感及香味單項及綜合評分均最高,產品更易被消費者接受。

表4 不同熱風干制方式對黑棗干感官品質的影響Table 4 Effect of different hot air drying methods on the sensory quality of dried Diospyros lotus L.

3 結論

分段降溫較恒溫熱風干制顯著提高了黑棗的干制速率,干制時間縮短,營養損失較少,成品具有良好的組織特性和感官品質。綜合分析,建議黑棗干制采用分段降溫熱風方式,并以(40±1)℃預熱15 min后,以(68±1)℃干制至含水量41.0%±0.5%,再(63±1)℃干制至含水37.0%±0.5%,最后(55±1)℃干制至35.0%±0.5%含水量的工藝參數加工。該分段降溫干制工藝較恒溫熱風干制,使黑棗的干制時間縮短了1.5 h,干制速率提升了18.75%;物料中總糖、總酚和VC等熱敏性營養物質損耗少,三者保留率分別提高了11.47%、10.01%和47.91%。該工藝技術可為企業加工黑棗干和其它類似產品的深加工提供理論依據和技術參考。