6061-T6鋁合金T形接頭靜止軸肩攪拌摩擦焊工藝及接頭斷裂行為研究

付寧寧,朱志民,金文濤,戴忠晨

中車南京浦鎮車輛有限公司 江蘇南京 210031

1 序言

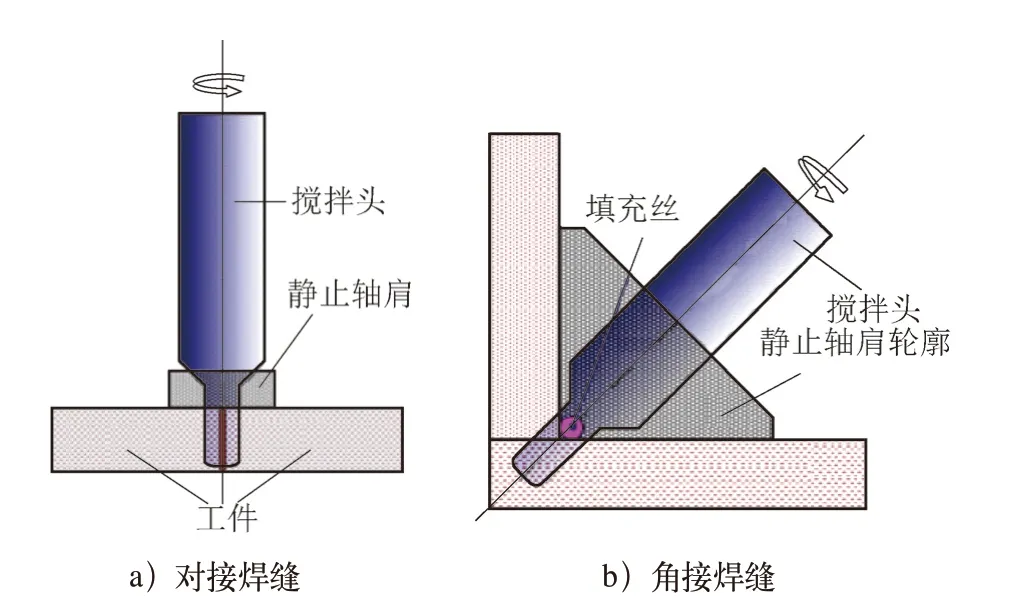

攪拌摩擦焊(FSW)作為一項新型的固相連接技術,已經在航空航天、軌道交通、汽車工業和船舶工業等領域取得了廣泛應用。目前,大多數FSW技術的工業應用主要局限于簡單對接接頭形式,而在實際生產中大量使用T形接頭、角焊縫及箱形結構時,受攪拌工具軸肩的限制,FSW技術很難應用于這些結構制造[1-4]。為了克服傳統FSW技術的局限性,英國焊接研究所在傳統FSW基礎上將軸肩與攪拌針分離,開發出靜止軸肩攪拌摩擦焊(Stationary Shoulder Friction Stir Welding,SSFSW)技術,SSFSW焊接工具由不旋轉的軸肩及內部旋轉的攪拌工具組成,如圖1所示。它在鋁合金角焊縫及T形焊接接頭的制造中具有明顯的優勢,可以實現各種不同板厚角焊縫的連接[5,6]。

圖1 SSFSW原理

本文以6061-T6鋁合金作為研究對象,以SSFSW為焊接方法,重點研究了不同旋轉速度和工具行進速度對6061-T6鋁合金T形接頭組織和力學性能的影響,并對其斷裂行為進行了探討分析,為鋁合金T形角接靜止軸肩攪拌摩擦焊工程化應用提供數據支撐。

2 試樣制備及試驗方法

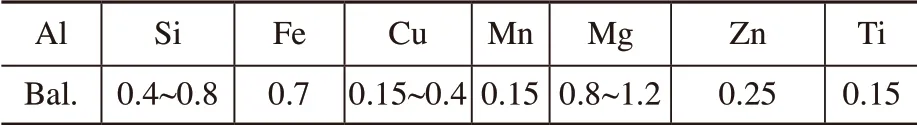

試驗所用的材料為6061-T6鋁合金,立板厚度為6mm,底板厚度為10mm,其化學成分及力學性能見表1、表2。

表1 6061-T6鋁合金化學成分(質量分數)(%)

表2 6061-T6鋁合金母材力學性能

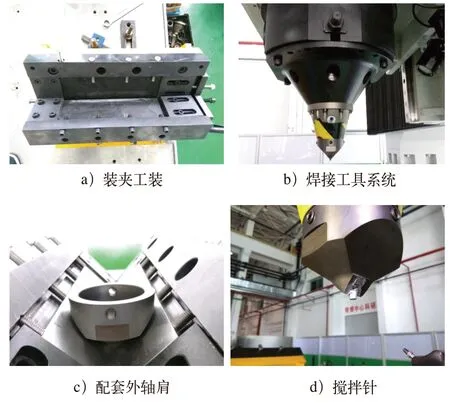

焊接設備采用ESAB攪拌摩擦焊機,利用專用工裝固定和專用的攪拌工具系統,焊接前將試板裝夾在專用工裝上,并將工裝安裝固定于焊接平臺上,如圖2所示,焊接試驗參數見表3。

圖2 SSFSW的T形接頭焊接使用的工具系統

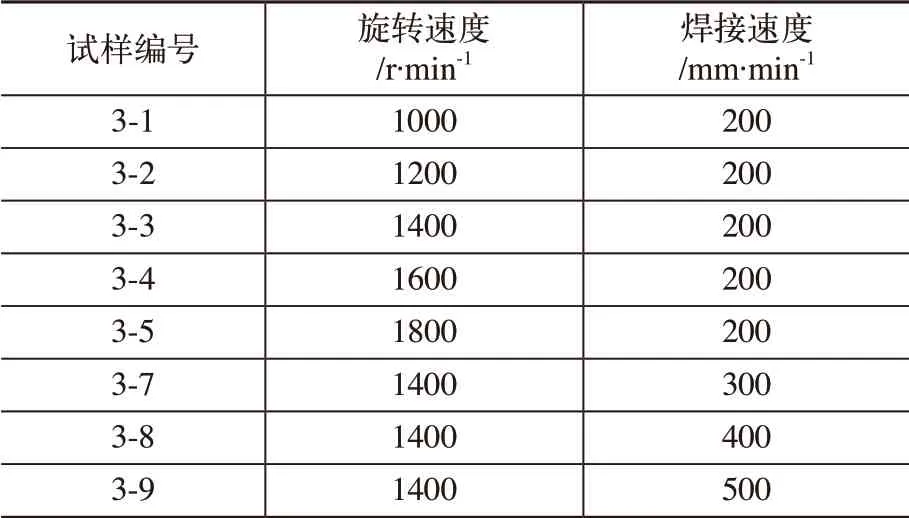

表3 SSFSW的T形接頭焊接試驗參數

3 試驗結果及討論

3.1 接頭宏觀形貌

圖3為6061-T6不同焊接參數下SSFSW的T形接頭焊縫橫截面宏觀形貌。由圖3a~e可以看出,在相同的焊接速度下,隨著旋轉速度的增加,焊縫的流動性明顯增強,焊接結合質量越來越高。在相對較低旋轉速度1000r/min下,在筋板與底板相結合的部位有一條明顯的殘余結合線,說明焊縫金屬沒有得到足夠的機械攪拌作用將原始界面破碎,如圖3a所示。當旋轉速度提高到1200r/min時(見圖3b),殘余結合線還沒有得到消除,但所處位置發生了變化,不再是處于原始筋板與底板的結合部位。當旋轉速度繼續提高到1400r/min(見圖3c)、1600r/min(見圖3d)和1800r/min(見圖3e)后,殘余結合線消失,接頭連接質量提高,說明在旋轉速度>1400r/min后,焊縫金屬得到了充分的機械攪拌作用,從而將原始界面破碎混合。

當旋轉速度為1400r/min時,在焊接速度為300mm/min(見圖3f)、400mm/min(見圖3g)和500mm/min下(見圖3h),所有焊縫在原始筋板和底板相結合的部位存在一條明顯的殘余結合線,說明在旋轉速度為1400r/min時,所選焊接速度都偏高,旋轉速度和焊接速度沒有良好的匹配。

圖3 SSFSW的T形接頭焊縫橫截面宏觀形貌

3.2 接頭微觀組織

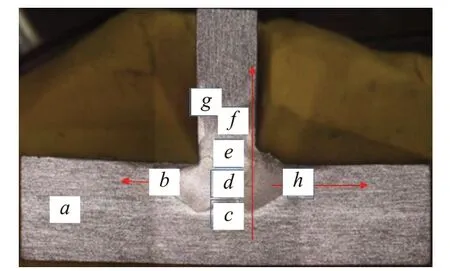

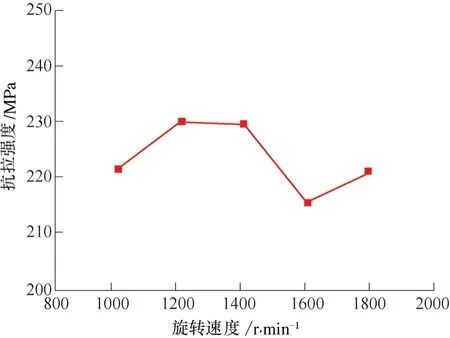

圖4所示為6061-T6鋁合金SSFSW的T形接頭金相位置,圖5a~h分別對應圖4中a~h區。

圖4 6061-T6鋁合金SSFSW的T接頭金相拍攝位置

圖5所示為轉速為1400r/min,焊接速速為500mm/min時SSFSW6061-T6鋁合金T形接頭各區域組織形貌。由圖可以看出,母材保留原始的軋制組織形態,呈扁平狀分布。焊核區均為細小的等軸回復再結晶晶粒,焊核區與熱機影響區組織差別明顯,靠近焊核區的熱影響區的晶粒有少量變形。焊核中的原始界面殘余處無明顯的微觀缺陷。通過對應位置的高倍顯微組織照片可以發現,淺色區域和深色區域均為等軸晶,深色區域晶粒更為細小,而淺色區域晶粒尺寸更大,說明焊核內的材料流動不均勻導致不同區域再結晶之后發生了不同程度的晶粒長大。

圖5 SSFSW6061-T6鋁合金T形接頭各區金相組織

3.3 旋轉速度對接頭力學性能的影響

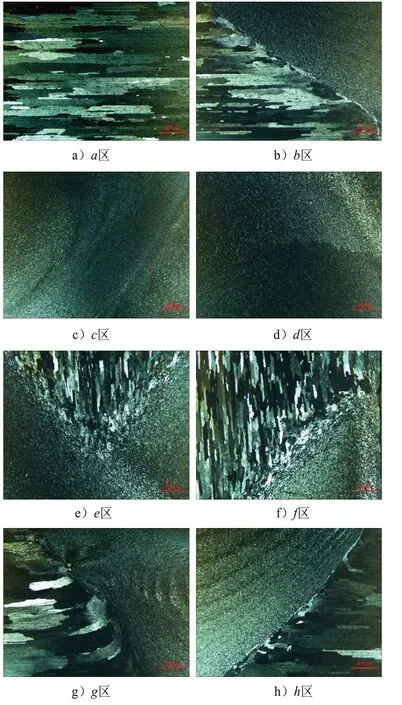

(1)接頭拉伸性能 圖6所示為焊接速度為200mm/min的焊接工藝下,不同旋轉速度對應的SSFSW6061-T6鋁合金T形接頭沿筋板方向力學性能。由圖可以看出,在本組所選旋轉速度下,隨著旋轉速度的增加,接頭沿筋板方向平均抗拉強度呈先增加后降低的趨勢,但變化幅度范圍比較小,最大值與最小值之間僅相差約15MPa,最大值出現在旋轉速度為1200r/min時,為230MPa,最小值出現在旋轉速度為1600r/min時,為215MPa,4組試樣平均抗拉強度為母材的72.7%~77.7%。綜上可以看出,旋轉速度對6061-T6板筋方向抗拉強度影響不大,參數適應范圍較大。

圖6 SSFSW不同旋轉速度T形接頭沿筋板方向拉伸性能

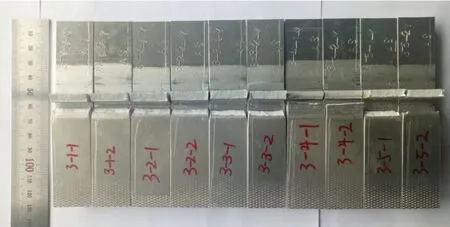

(2)接頭的斷裂表面及斷裂行為分析 圖7所示為焊接速度為200mm/min的焊接工藝下,不同旋轉速度對SSFSW6061-T6鋁合金T形接頭沿筋板方向拉伸斷裂表面宏觀形貌。由圖可知,所有接頭拉伸斷裂均發生在筋板上,斷口表面宏觀形貌除3-4號樣呈螺旋型,其他試樣斷口與拉伸加載方向夾角呈45°。

圖7 不同旋轉速度SSFSW的T形接頭沿筋板方向拉伸斷裂表面宏觀形貌

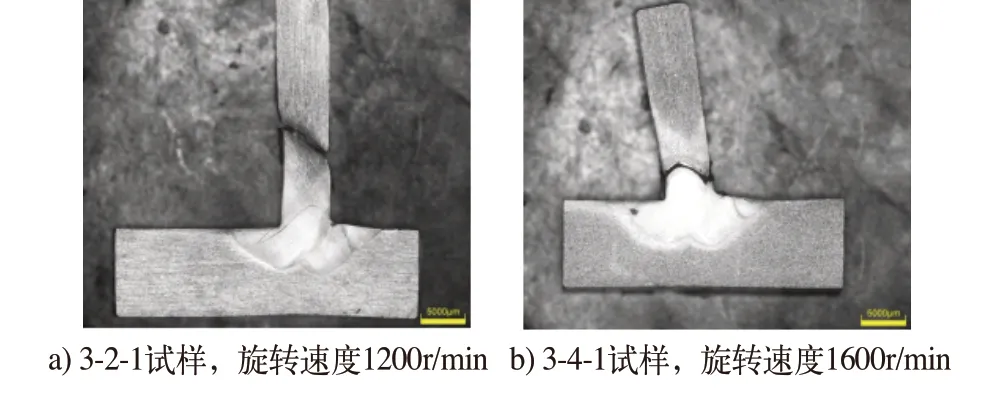

不同旋轉速度SSFSW6061-T6鋁合金T形接頭沿筋板方向拉伸斷裂位置橫截面金相如圖8所示。由圖可以看出,拉伸斷裂處均存在明顯的縮頸,說明拉伸斷裂為韌性斷裂模式,3-2-1號試樣斷裂在筋板處,斷口與拉伸加載方向夾角呈45°,3-4-1號試樣斷裂在焊縫區的筋板上,斷口呈半圓形分布。

圖8 不同旋轉速度SSFSW的T形接頭沿筋板方向拉伸斷裂橫截面金相

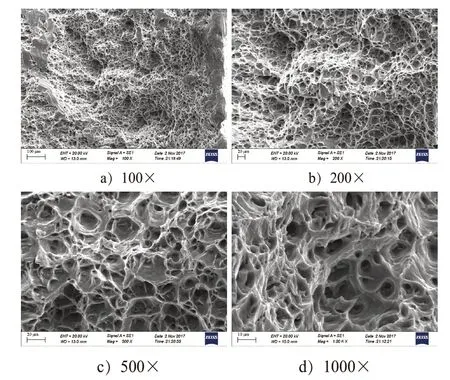

圖9所示為6061-T6鋁合金在旋轉速度為1200r/min、焊接速度為200mm/min的焊接工藝下的SSFSW的T形接頭斷口SEM。由圖可以看出,斷裂模式主要為韌性穿晶斷裂,特征是斷口微觀形貌呈現大量的韌窩狀形貌,不同尺寸的典型的拉長形韌窩是局部連續應變的結果,這是在焊接過程結束后因第二相粒子粗化造成的。大韌窩的周圍存在小韌窩,斷裂方式屬于典型的微孔聚集型斷裂。大韌窩及小韌窩的形成原因,普遍認同是第二相粒子和基體界面之間的力減弱或者是第二相粒子發生斷裂產生了最初的顯微空洞,隨后發生滑移作用,顯微空洞隨之逐漸長大,當達到一定尺寸后,較小的第二相粒子也會形成顯微空洞,然后發生長大,并會與之前已經存在的空洞在長大過程中聯結,從而形成了尺寸大小不一的韌窩。

圖9 試樣3-2-1拉伸斷裂斷口SEM觀察

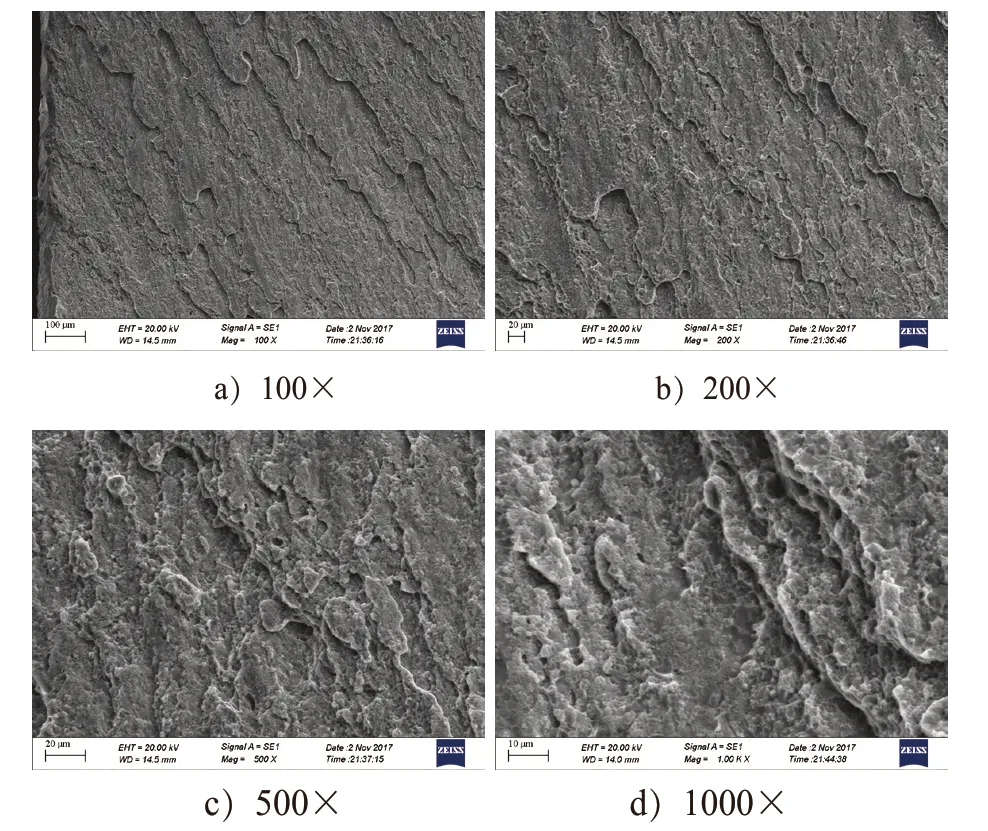

圖10所示為6061-T6鋁合金在旋轉速度為1600r/min、焊接速度為200mm/min的焊接工藝下的SSFSW的T形接頭斷口SEM。由圖10可知,接頭斷裂在焊縫區,斷口呈沿晶脆性斷裂的模式。

圖10 試樣3-4-1拉伸斷裂斷口SEM觀察

3.4 焊接速度對接頭力學性能的影響

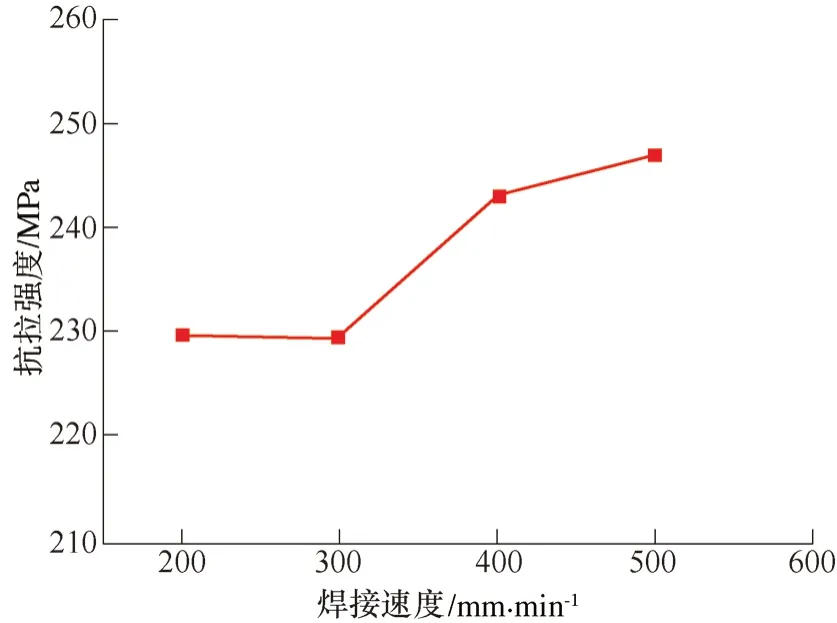

(1)接頭拉伸性能 6061-T6鋁合金在旋轉速度為1400r/min焊接工藝下,不同焊接速度SSFSW的T形接頭沿筋板方向的拉伸性能如圖11所示。由圖可知,在本組試驗選定的參數范圍內,隨著焊接速度的增加,接頭沿筋板方向平均抗拉強度呈上升的趨勢,但變化范圍不大,維持在一個相對穩定的水平上,最大值與最小值僅相差約18MPa,平均抗拉強度為母材的77.4%~83.4%。

圖11 不同焊接速度SSFSW的T形接頭沿筋板方向平均拉伸性能

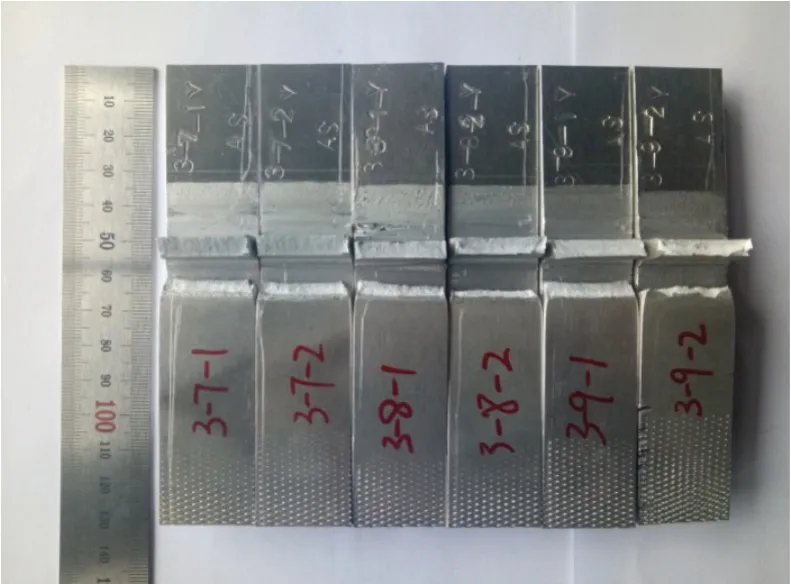

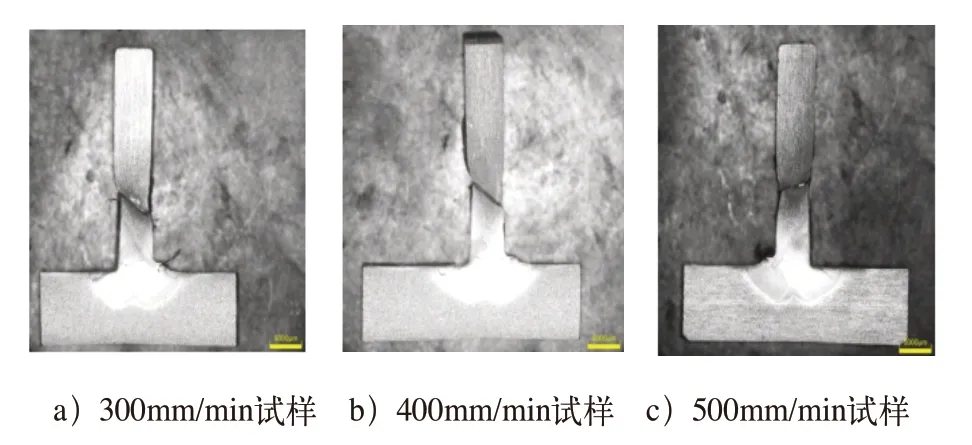

(2)接頭的斷裂表面及斷裂行為分析 圖12所示為不同焊接速度SSFSW的T形接頭沿筋板方向拉伸斷裂表面宏觀形貌。本組試驗所有試樣均斷裂在筋板上,斷口與加載方向夾角約呈45°。圖13所示為在旋轉速度為1400r/min、焊接速度分別為300mm/min、400mm/min和500mm/min時SSFSW6061-T6鋁合金T形接頭拉伸斷裂位置橫截面宏觀形貌。由圖可以看出,拉伸斷裂均發生在筋板上,斷口處有明顯的縮頸。

圖12 不同焊接速度SSFSW的T形接頭沿筋板方向拉伸斷裂表面宏觀形貌

圖13 6061-T6鋁合金SSFSW的T形接頭拉伸斷裂位置橫截面宏觀形貌

圖14所示為SSFSW6061-T6鋁合金T形接頭在旋轉速度為1400r/min、焊接速度300mm/min時拉伸斷口SEM。由圖可以看出,斷裂模式主要為韌性穿晶斷裂,特征是斷口微觀形貌呈現大量的大小不一的韌窩狀。

圖14 試樣3-7-1拉伸斷口SEM觀察

3.5 接頭顯微硬度分布

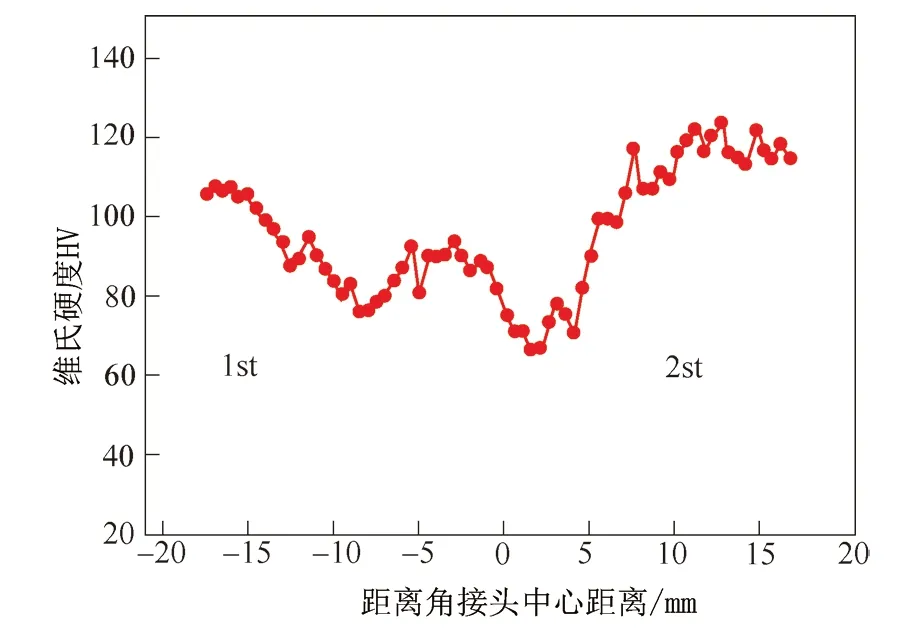

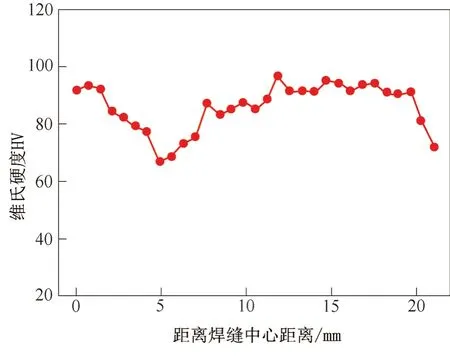

圖15所示為旋轉速度為1400r/min、焊接速度為200mm/min接頭底板的硬度分布。左側為第1道焊縫,右側為第2道焊縫。在200mm/min的旋轉速度下底板硬度分布表現為焊核硬度波動較大,最大值與最小值之間相差約37HV。熱影響區中硬度分布隨與焊核中心距離的增加而逐漸升高,且第2道焊縫熱影響區硬度高于第1道焊縫,第2道焊縫和第1道焊縫熱影響區最低硬度分別為75HV和66HV。

圖15 SSFSW的T形接頭沿底板方向硬度分布

圖16所示為旋轉速度為1400r/min、焊接速度為200mm/min接頭筋板的硬度分布,筋板中焊核硬度隨與底板外表面距離的增加呈緩慢上升的趨勢,熱影響區硬度隨與底板外表面距離的增加而逐漸升高,直至恢復到母材硬度水平。熱影響區由于受到劇烈熱循環的影響,硬度出現不同程度的降低,而焊核區中不同材料流動狀況使再結晶不均勻,從而出現了較大的硬度波動。由于200mm/min焊接速度下接頭第2道焊縫熱影響區受到了第1道焊縫產生的熱循環影響,因此其中的沉淀相進一步析出,從而提高了第2道焊縫熱影響區的硬度。

圖16 SSFSW的T形接頭沿筋板方向硬度分布

4 結束語

1)通過SSFSW得到了表面成形光滑、內部無缺陷的6061-T6鋁合金T形接頭。當焊接參數選擇不當時,在筋板與底板相結合的部位有一條明顯的殘余結合線。

2)SSFSW的T形接頭的焊核區為均勻細小的等軸晶,焊核內的材料流動不均勻導致不同區域再結晶之后發生了不同程度的晶粒長大。

3)當焊接速度一定時,隨著旋轉速度的增加,接頭沿筋板方向平均抗拉強度呈先增加后降低的趨勢;當旋轉速度一定時,隨著焊接速度的增加,接頭沿板筋方向的平均抗拉強度呈上升的趨勢,斷裂方式為韌性斷裂。

4)底板硬度分布表現為焊核硬度波動較大,最大值與最小值之間相差約37HV,筋板中焊核硬度隨與底板外表面距離的增加呈緩慢上升的趨勢。