過程工業尾氣封閉循環原理與應用(Ⅰ):濕法磷酸

李季,彭玉鳳,朱家驊

(四川大學化學工程學院,四川成都 610065)

引 言

循環利用是工業廢氣治理技術路線之一,符合“3R”原則和循環經濟要義[1],但實施范圍尚窄,據廢氣綜合利用國家標準[2]分類目錄所載僅有“CO2為主”和“氫氣和碳氫化合物為主”兩類,似側重于化學成分為主的原子經濟觀點[3]。但是,過程工業以空氣為熱/質載體的末端排放工藝為數不少[4],排放廢氣的化學成分(除所含10-6量級的污染物而外)幾乎與空氣相同,似乎找不到循環利用價值,甚至按“可循環、可處理、不可處理”的廢物分類方法[5]也難將其歸類。其循環利用價值何在,需從排放造成的大氣環境損害加以衡量,從而尋求源頭解決方案。

聯合國發布《環境與經濟綜合核算體系(system of environmental-economic accounting,SEEA)》框架文件[6],將大氣作為生態資源納入核算體系,其價值在于支撐整個生物圈。國內相應提出了經濟-生態生產總值(gross economic-ecological product,GEEP)核算框架體系[7],反映生態優先背景下統一衡量環境質量與經濟增長。為此尋求統一衡量指標成為熱點。新近國際上出現了定量評價循環經濟模式的統一框架[8],由經濟、社會和環境3個范疇各2個因子共6個系列的參數矩陣構成,每個系列以最佳國的指標為1、對各國指標進行歸一化數值處理,然后再將同一國家6個參數序列的歸一化數值疊加,由此得出歸一化的排序指標。但這種歸一化的本征涵義尚待探討。

生態學領域提出能值理論[9-11]是另一種歸一化核算方法。能值(emergy)指任何種類的能量所包含的基準能量的數值,以太陽能焦耳(solar emjoules,sej)為基準能量,地球上所有資源乃至勞務、商務活動蘊含的能量均可轉換為太陽能值,任何種類的單位能量(J)或單位物質(g)所含太陽能焦耳的值(sej/J或sej/g)即為其能值轉換率(transformity),由此可將經濟社會與自然生態復雜系統不同形態的事物轉換為太陽能值進行統一核算。不過這種統一,依賴于給各種事物人為賦予一個能值轉換率,雖有熱力學依據但也有很明顯的不確定性[10]。進一步提出了將能值轉換率與生命周期清單相結合的方法,構建生態累積耗(exergy consumption)模型,用以改進生態生命周期評價方法[12]。

綜觀文獻關于經濟與生態一體化研究,大都集中在框架性、宏觀政策性或評價范疇,與工程實際應用尚有相當距離,生態優先背景下化工新技術開發實際能夠得到的理論支撐尚顯不足。以制定磷化工大氣污染物排放控制標準為例,2010~2014年環境保護部組織兩輪修訂后仍未達成一致性標準,僅將小部分磷化工行業納入2015年修訂的無機化工污染物排放新標準[13],更多行業仍執行1996版老標準,這反映出產業界與環境跨學科技術領域更待發展共性基礎理論的支撐。

化學工程發展歷程表明,從多種工藝過程積累的共性規律提煉的化工熱力學法則具有普適性。本文嘗試將其外延至環保領域,針對過程工業廢氣封閉治理與循環利用,通過Gibbs自由能原理從熱力學上揭示大氣污染過程與生產過程一致性規律,由此建立生產系統與大氣環境一體化自由能耗散比(ratio of free energy dissipation,RFED)模型,定量分析對比尾氣污染治理路線。以濕法磷酸為例,通過模型分析指出廢氣排放對環境損害的嚴重性,并在相關單元技術開發[14]基礎上提出廢氣封閉循環工藝,以期為提高行業污染控制水平提供理論依據和實踐參考。

1 過程工業廣義生產系統與環境

1.1 廣義生產系統

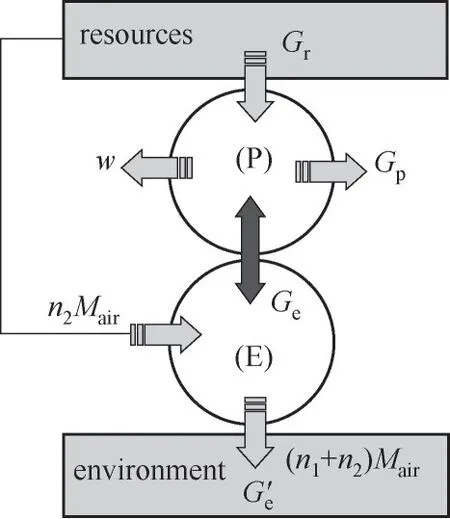

生態優先的過程工業,對生產系統與環境定義本身就有重要意義。生態優先可詮釋為環境不允許污染,因此環境污染治理的任務責無旁貸落在生產系統之內,傳統意義上的環保過程成為生產系統的子過程之一,這是本文定義廣義生產系統的出發點。與現行諸多工業環保標準對生產系統劃界不同,本文參考化工熱力學對系統及虛擬環境的定義[15],廣義生產系統(圖1)與資源環境生態系統之間有物質和能量輸運而無表觀邊界,系統:

圖1 過程工業廣義生產系統與環境示意圖Fig.1 Sketch of general production system and environment for process industry

(1)符合熱力學一般規則,所有熱力學定律和運算規則皆適用;

(2)與環境之間傳輸資源、能源、物質產品或廢物排放,種類不同但承載Gibbs自由能的屬性相同,由此構成統一衡算(balance)的基礎;

(3)容量足夠大,宏觀熱力學性質不受局部空間/時間非均衡性影響;

(4)通過與廣義環境之間定量交換自由能,系統內的過程速率可以保持一定。

1.2 廣義環境

與廣義生產系統相對應,廣義環境:

(1)由資源環境生態圈和產品消費圈構成(圖1),與廣義生產系統之間交換熱力學量:向系統提供資源(Gr),接受產品輸出(Gp)或能量輸出(w),接納排放(Ge′);

(2)拒絕污染,可接納的排放物均符合環境質量標準(例如環境空氣標準[16],而不是排放標準[17])。

本文定義廣義生產系統與廣義環境并非僅為建模之需,更重要的意義是:(1)將大氣資源列于農、林、牧、礦自然資源同等之列,更加完整體現綠色化工生態優先原則;(2)將大氣污染控制從允許排放標準提升到環境質量標準,傳統“可循環、可處理、不可處理”廢物[5]均由生產系統負責治理,污染物“零”排放[18];(3)采用自由能參數對跨領域系統與過程進行統一的熱力學衡算,獲得信息更客觀,預示結論或指出改善途徑更具科學合理性。

2 無量綱自由能耗散比模型

“所費多于所當費,或所得少于所可得,都是浪費”,這是嚴濟慈先生題于熱力學教材[19]扉頁上的一句話,簡明扼要指出了“浪費”是一切不合理過程的熱力學本質。面對生產與生態一體化復雜系統,浪費溯源并不容易,深入挖掘到過程無序化與耗散結構系統熵增的層次,可用熱力學關聯式表達[20],但難于指導過程設計。兼顧過程熱力學本質和便于工程應用,基于Gibbs自由能理論及其運算規則,建立基于自由能衡算的模型分析,可望成為一個實用性工具。

2.1 自由能衡算的表征意義

對任一過程系統自由能并不守恒,但通過衡算定量表征衰減量及其方式,是探究“所費與所得”熱力學規律的一種簡明手段。選擇Gibbs自由能為模型表征量,其特點是[15]:

(1)各種物質形態及過程對應的自由能G及變化量ΔG是狀態變量,具有容量性質,系統與環境之間可交換,系統內部可加和,因此具有多維度統一衡算特性;

(2)自由能衡算以物質的標準生成自由能數據ΔG0f(1大氣壓,298 K)為基礎[21],具有通用性;

(3)自由能衡算模型方程一目了然提供自由能耗散比(RFED)信息,成為“浪費”溯源與改進的指針。

更形象的比喻,若把手冊所載[21]物質的標準生成自由能數據(kJ/mol)由高到低標繪成自由能梯級圖,與常用的山地河流水位(能)H(m,或kJ/kN)梯級圖[22]對比,二者不僅形似物理意義也相似(皆指單位物質所具有的勢能),而且熱力學上系統輸入/輸出自由能的變化量與水力學上系統輸入/輸出水位能的變化量都代表系統做功的能力,由此更便于理解自由能耗(consumption)與耗散(dissipation)不同的物理意義。水位能通常以海平面為天然零位,小于零無意義,而Gibbs自由能以熱力學標準狀態(25℃,1大氣壓)下穩定存在的單質為零位,由單質生成1 mol該狀態下的化合物對應的自由能變化即為該物質的標準生成自由能ΔG0f,其值可大于也可小于零。

2.2 自由能耗散比模型

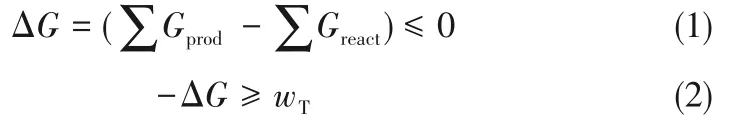

圖1所示過程工業廣義生產系統服從Gibbs自由能變化規則:

wT為正表示系統輸出功、為負表示消耗功,ΔG是按化學計量式計算的產物與反應物自由能流總和之差。產物的自由能流包括隨產品輸出的Gp和隨副產品輸出(或當作廢物排放)的Ge(或向環境輸出Ge′),反應物自由能流Gr既可來自生態圈(或一次資源),也可來自廣義生產系統內的廢物循環。采用熱力學標準狀態(25℃,1大氣壓)和理想過程假設,式(1)、式(2)可合并為自由能衡算式

式(3)為自由能耗散比(RFED)模型的基本方程,所表達的內容可形象地比作來自上游水庫的水能(Gr)推動系統完成一定的轉化過程后,分Gp與Ge兩個分支流入下游水庫的過程。勢能降-ΔG是系統完成該過程所消耗的推動力(自由能耗),加以利用則成為輸出功wT(如水力發電),“耗”而不“散”;放任自流則為“耗散”(如豐水期水電站棄水)。水電站棄水“浪費”水能的現象顯而易見,但化工系統“浪費”自由能卻沒那么直觀;勢能耗散于環境不僅是“浪費”,熱力學上還助推環境生態劣化,這一層意義更不易察覺。作此類比,有助于認識、表達和改善過程工業普遍存在的自由能耗散于環境的問題[4,12]。

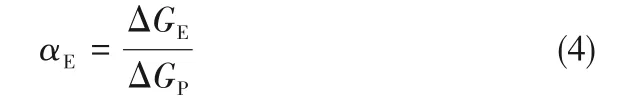

根據廣義生產系統定義,將化工生產過程從熱力學上劃分為相串聯的產品加工子過程P與廢物處理子過程E(圖1),P過程的排放Ge為E過程的輸入,E過程的排放Ge′則須確保環境友好原則即排放物符合環境質量標準而不是工業排放標準。盡管E過程實際發生在環境(例如擴散稀釋即為自然界自我化解污染的一種方式),將其作為廣義生產系統的子過程并不影響其熱力學表征,指明這一點,便于理解把環境污染擴散過程耗散自由能ΔGE與生產過程耗用自由能ΔGp之比

定義為無量綱自由能耗散比的含義是:基于有效生產之“當費”衡量環境耗散之“浪費”,既有針對具體過程的客觀性和科學性,又具有普遍性。

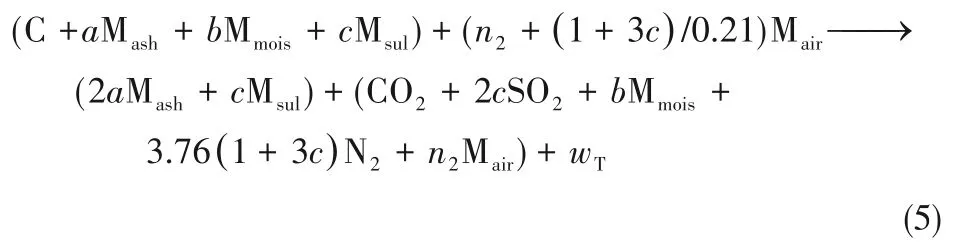

以小型燃煤鍋爐排放污染物SO2的擴散為例計算自由能耗散比。按現行煙氣排放標準[23]SO2濃度為400~550 mg/m3,環境空氣質量標準[16]SO2濃度不超過50μg/m3,二者相差4個數量級。燃燒及熱-動轉換過程與廢氣排放-擴散稀釋過程在廣義生產系統內由P和E兩個串聯子過程完成(圖1)。以1 kmol碳完全燃燒為基數,其總包化學計量式為

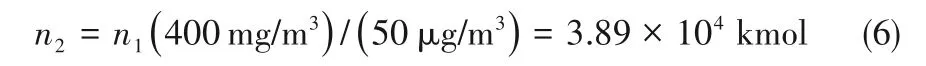

式中,系數a、b、c(燃煤中灰分、水分、硫化物的比摩爾數[24])取值a=0.02(CaSiO3計),b=0.05,c=0.00375(FeS2計);擴散倍數n2代表把排放濃度下n1=(b+(1+3c)/0.21)=4.865 kmol的燃煤煙氣稀釋到環境標準濃度至少需要引入的清潔空氣的量

總過程只有輸出功而無產品輸出,根據自由能衡算式(3),產品輸出Gp=0,資源輸入Gr、環境輸出Ge′分別為

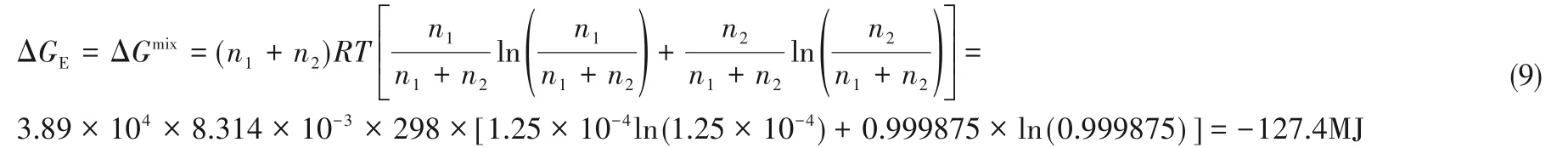

其中子過程E(n1kmol煙氣在n2kmol清潔空氣中擴散)混合過程[15]耗散自由能ΔGE

子過程P(最大可輸出功wT)的自由能耗ΔGP

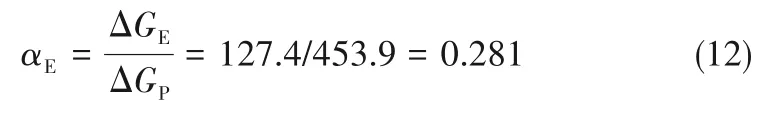

因此自由能耗散比為

該數值由忽略熱力學不可逆性的理想過程所得,若計入熱-動效率η=0.4,則自由能耗散與輸出動力之比=0.702;若再計入煙氣擴散混合過程不可逆影響,自由能耗散的數值還會增大。與此自由能耗散對應的熱力學現象包括:使空氣組成復雜化(例如PM懸浮)、透光透熱性質改變(溫室效應)等。

上例模型計算顯示,與輸出動力0.4×453.5 MJ(50.4 kW·h)對應的廢氣排放擴散污染環境空氣量n2=3.89×104kmol(8.71×105m3);折算到一臺10×104kW·h小型燃煤機組,污染環境空氣量達1.74×109m3/h,按形成近地600 m厚、1000 m寬的污染擴散帶計,在靜止大氣中前鋒移動速度將達2.83 km/h。此非危言,對2017年12月23~24日南京重灰霾污染過程實時探空觀測與溯源分析證實[25],污染氣團由陜西、河南傳輸而至。

溯源為治本。從以上自由能耗散比模型分析可見,尾氣封閉循環可使ΔGE=0,這是根治工業大氣污染最有效的技術途徑。從技術經濟性角度,過程工業尾氣治理為首選,特別是僅把空氣當熱/質載體的場合[4]。

3 濕法磷酸尾氣封閉循環工藝示例

濕法磷酸(WPA)是大噸位基礎化工原料產品,全球年產量6000萬噸(折純P2O5),我國占其1/4。針對該產業的大氣污染物排放標準尚待更新,現狀是尾氣排放量1500~2000 m3/t產品,污染物濃度[17](F為代表)9 mg/m3,比環境空氣質量標準[16](7μg/m3)高3個多數量級,實現尾氣封閉循環具有典型示范意義。

3.1 濕法磷酸工藝尾氣排放及其自由能耗散比

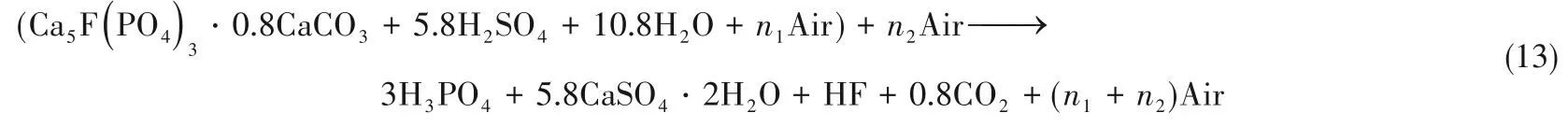

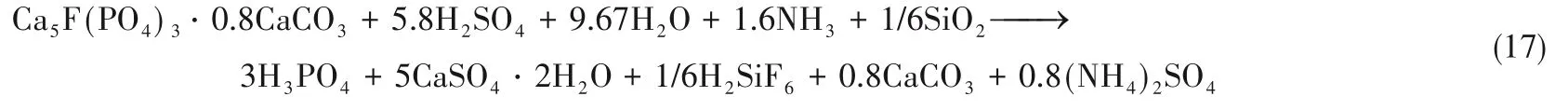

用硫酸分解磷礦制磷酸的總包反應式如下

含F廢氣排放原因有二[26]:

(1)磷礦含伴生碳酸鹽,例如含量30%(P2O5)富礦中CaCO3與Ca5F(PO4)3摩爾比0.8,酸解后要排放等當量CO2氣體;

(2)酸解反應大量放熱,用空氣強制對流蒸發吸熱、排放濕熱廢氣,其中必然含F等污染物。

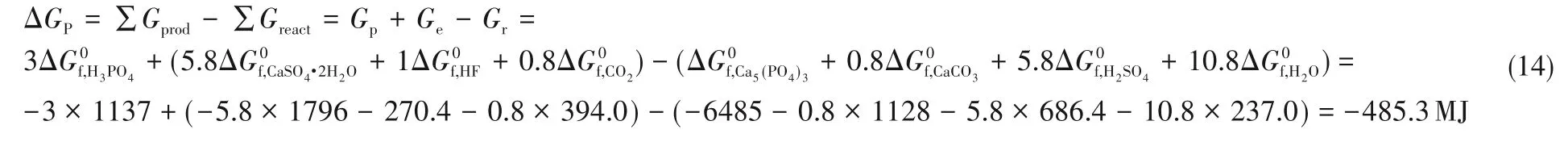

按尾氣排放量1800 m3/t磷酸(28%P2O5)折算,酸解Ca5F(PO4)3(1 kmol)總包反應式中熱/質載體空氣n1=61 kmol,將其含F從排放濃度9 mg/m3稀釋至環境空氣質量標準濃度7μg/m3需要n2=78429 kmol清潔空氣。該過程自由能耗散比模型分析如圖1所示。需要指出,反應產物包括副產品磷石膏(CaSO4·2H2O)和廢氣CO2,若尾礦庫管理得當,磷石膏可納入循環利用,只有廢氣排放進入下游廢物處理子過程E。根據總包反應式,產品加工子過程P自由能耗

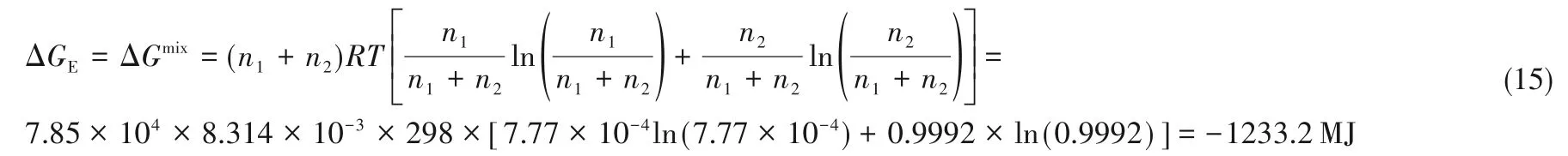

廢氣排放-擴散稀釋子過程E產生環境自由能耗散

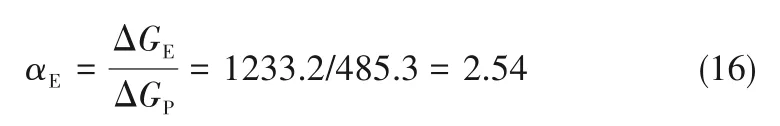

該工藝自由能耗散比為

如此高的自由能耗散比并不意外,這符合大量使用空氣為熱/質載體的工藝特征[4]。模型分析還表明,產品加工過程自由能耗(ΔGP)越小,控制環境自由能耗散(ΔGE)的要求就越高,預示設計精良的化工過程尾氣封閉循環(ΔGE=0)是必然的發展趨勢。

3.2 濕法磷酸尾氣封閉循環工藝-自由能耗散比趨于零的技術途徑

濕法磷酸工藝中空氣并不參與反應,只作為移走反應熱和氣相產物的載氣[26]。如果回收載氣所含熱量和氣相產物,則載氣可循環利用、杜絕排放,實現“費所當費,得之應得”[19]。

從3.1節數據ΔGP=-485.3 MJ可知反應過程要釋放大量反應熱,首先進行了載氣熱/質同步回收單元技術開發[14,27-29],其工藝過程可簡述為:通過冷凝-再沸-熱泵升溫技術回收尾氣低位熱代替外熱源;使含F尾氣通過與含SiO2微粒的氟硅酸乳濁液進行多相反應生成H2SiF6水溶液回收尾氣氟化物;然后尾氣再通過含氨與磷石膏微粒的乳濁液進行復分解反應使氣相CO2轉化為碳酸鈣。通過熱/質回收后的尾氣,性質完全符合作為熱/質載氣的要求,一臺低壓風機即可推動尾氣封閉循環。無空氣參與的總包反應式為

由于無廢物排放,子過程P即為廣義生產系統 全過程,耗用自由能(推動力)

無排放則無子過程E,所以尾氣封閉循環工藝自由能耗散比為

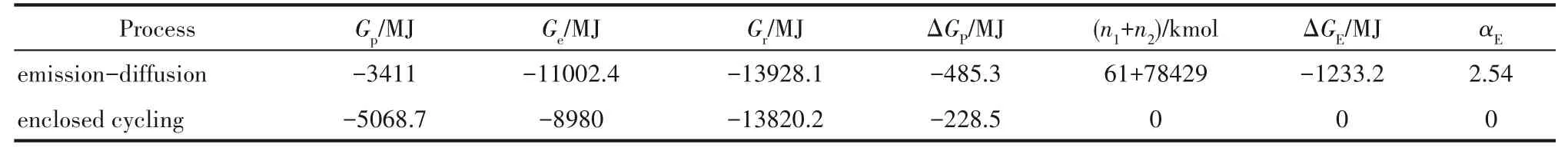

如表1所示,對比3.2節與3.1節產品加工過程所需自由能數值變化(228.5/485.3≈0.47)和總包反應式產品構成可見,尾氣封閉循環工藝還降低了過程推動力(50%以上)并且獲得更多產品,這是減少了自由能位更低的排放物(HF和CaSO4·2H2O)的結果,從熱力學上預示了“費所當費,得之應得”減排增收效果。針對濕法磷酸尾氣封閉循環工藝開展的尾氣熱/質同步回收技術開發與工業性試驗結果[14,27-29]印證了模型預示。

表1 濕法磷酸尾氣排放與封閉循環工藝自由能變化對比(基于加工1kmol Ca5F(PO4)3原料)Table 1 Comparison of free energy changes of exhausts emission-diffusion and enclosed cycling processes for WPA(based on 1kmol Ca5F(PO4)3 in raw material)

4 結 論

(1)提出將環境污染治理與產品加工納為一體的過程工業廣義生產系統,從過程設計原理和方法上體現生態優先綠色發展理念;根據Gibbs自由能理論對廣義生產系統進行統一熱力學衡算,為跨學科的化工生產與環境污染過程建立共同機制及表征方法。

(2)建立自由能耗散比模型,以產品加工過程自由能有效需求量為基準衡量環境污染自由能耗散,分析物質轉化過程中自由能去向并表達為無量綱分配比,指導尋求“費所當費,得之應得”的熱力學優惠路線,對過程工業綠色化具有普遍意義。

(3)以濕法磷酸工業廢氣污染物排放為例,模型計算顯示其環境污染耗散的自由能比產品加工所需還多1.54倍,分析指出這是以空氣為熱/質載體的末端排放工藝共同過程特征,綠色發展的必然趨勢是尾氣封閉循環。

(4)模型分析指出回收利用尾氣低品位熱/質可顯著降低尾氣封閉循環工藝產品加工自由能耗,濕法磷酸的技術開發試驗印證了減小自由能耗50%以上的模型預示值,這些初步研究結果值得過程工程領域更多關注。

符號說明

Ge——生產系統排放物自由能流,MJ

Ge′——符合環境質量標準的排放物自由能流,MJ

Gp——輸出產品自由能流,MJ

Gr——輸入資源自由能流,MJ,

ΔG——總過程自由能推動力,MJ

ΔGE——環境污染物擴散過程自由能推動力,MJ

ΔG0f——物質在25℃和1大氣壓狀態下的標準生成自由能,MJ/kmol

ΔGP——產品生產過程自由能推動力,MJ

n1——工藝空氣計量數,kmol

n2——稀釋空氣計量數,kmol

wT——可逆功,MJ

αE——環境自由能耗散比,αE=ΔGE/ΔGP