過程工業尾氣封閉循環原理與應用(Ⅱ):綠電制硝酸

朱家驊,盧蔚,彭玉鳳,李季

(四川大學化學工程學院,四川成都 610065)

引 言

2021年春節期間北京出現重度大氣污染的首要原因是周邊過程工業企業“仍在持續生產”,其次才是極端天氣條件[1],同期大氣環境監測數據證實了此次重污染“區域傳輸影響占六成”[2],主要成分是與高碳化石能源消費“同根、同源、同過程”的NOx、VOCs等污染物,表明汽車尾氣排放明顯減少的節日期間污染源顯然與工業排放相關。研究顯示[3-4],歐盟國家硝酸工業大氣污染物排放并不亞于汽車尾氣,除通常關注最多的NOx外,還有年排放量達400 kt的N2O。N2O在大氣層不僅嚴重影響O3濃度,而且其溫室效應是CO2的310倍。我國硝酸產能2015年已突破2000萬噸,超過東歐、西歐和北美,占世界總產能四分之一[5],盡管硝酸尾氣污染物排放控制標準不低于美、歐[6-8],但排放總量及區域集中度均不可小視。

化工環保界數十年致力于硝酸尾氣NOx治理,對相關氣-液和氣-固非均相反應體系復雜性積累了充分的認識[9-12]。硝酸尾氣NOx是原料氨氧化生成NO經一系列氣-液氧化反應/吸收過程生成稀硝酸溶液后的氣相殘留物,由于該體系氣-液相間和相內各組分獨特的化學平衡關系[13],即使優化的雙加壓法硝酸工藝,尾氣中仍存在體積分數約0.2%的NOx(NO,NO2,N2O4,N2O3…),目前采用選擇性催化還原(SCR)技術以氨為還原劑(NH3/NOx摩爾比不大于1.4)可將90%以上的NOx還原成氮氣與水,達到硝酸尾氣NOx濃度低于200 mg/m3的排放(特別)限值要求[7,14]。但SCR方法尾氣排放殘余氨的問題又引起公眾顧慮[15]。硝酸尾氣中還有體積分數0.1%~0.14%的N2O,屬于人類活動產生的4種主要溫室氣體[16-17](CO2,CH4,N2O,CFCs)之一,當前歐、美對其重視的主要動因是[3-4]:①N2O已占人類活動產生溫室效應的6.2%,且與CO2比有310倍的指標效益,有利于完成國際溫室氣體減排條約義務;②新的環保立法驅動,例如法國率先實施征收37Euro/t N2O排放稅,刺激工業界積極行動;③硝酸工業成為全球唯一最大的N2O排放源,公眾壓力迫使業界采取行動;④減排N2O相應可提高目標產物NO產率,增加硝酸廠收益。鑒于我國在應對氣候改變全球戰略中的特殊地位以及硝酸產能全球第一的產業現狀,N2O減排不僅對控制氣候改變有貢獻,對硝酸工業技術進步也會產生積極影響。N2O產生于氨與空氣氧化過程,熱力學上其競爭性優于目標產物NO,即使采用壓力、溫度和超短接觸鉑-銠合金網等優惠的選擇性催化反應條件,NO產率可達95%~97%,但產生1.5%~2.5%的N2O仍不可避免[3]。國際上雖經各種改進努力,尾氣中仍有體積分數0.01%~0.05%的N2O需要末端處理[3]。

由此促使從尾氣排放問題追溯到工藝路線本身:既然尾氣中的NOx與N2O是氨氧化制硝酸工藝物流中必然存在的平衡組分,則使其隨尾氣一道循環返歸工藝源頭,顯然比末端處理后排放更合理,也并無工藝原理上障礙。而現行硝酸工業污染物排放標準[7]給定尾氣排放量限值為3400 m3/t HNO3(100%),占比99.8%以上的主要成分(N295.44%,O23.72%,H2O 0.64%)[14]均是環境大氣物質,僅夾帶千分之一量級的NOx與N2O化學物質成為大氣污染源。這種氨-空氣催化氧化制硝酸傳統工藝延續已超過一百年[18],尾氣封閉循環工藝遲遲未問世的根本原因在于所需純氧原料成本遠高于傳統工藝直接采用零成本的環境大氣供氧。進入人類可持續發展時代理應向綠色制造和清潔生產方向發展,應對工業倫理和工業經濟兩個方面的挑戰[19]。工業倫理方面,需要指出硝酸尾氣末端排放濃度限值[7]300~500 mg/m3超過環境空氣質量限值[20]100μg/m3(24 h均值)3000~5000倍,應該量化由此帶來的環境損失;工業經濟方面,更需要通過綠色化工技術創新,克服純氧原料成本對尾氣封閉循環硝酸工藝經濟性影響。為此本文通過化工過程自由能耗散比模型定量分析傳統硝酸工藝尾氣排放對環境空氣質量的不利影響,同時指出尾氣封閉循環硝酸新工藝物盡其用技術路線的資源環境效益,重點闡述利用可再生電力替代化石資源、電解水制氫/氧與空分制氧/氮相耦合的綠電制硝酸(green power to nitric acid,GPtNA)工藝,以尾氣封閉循環替代末端處理,發展經濟、高效、零碳、綠色硝酸工藝新路線。

1 硝酸工藝自由能耗分析

1.1 硝酸工藝自由能耗分析的意義

硝酸及其原料合成氨的最大消費領域是化肥,但由產品能量特征及其制造過程高能耗,二者均屬能源化學品[5,21],我國有相應的生產過程能耗標準[22-24]。對此類化學品制造,以標煤計量的能耗標準的確能夠反映產品本身原材料(包括能源)消耗水平,但是不僅不能體現制造過程的環境影響,而且忽略了大氣環境的資源屬性[25],這是當前綠色化工從原理到技術研發亟待解決的問題。基于Gibbs自由能理論對物質系統的能量和溫度、壓力、濃度、相態及其改變過程具有普適性表達功能[26],提出過程工業自由能耗散比模型分析方法,將工藝系統及其相關環境總體定義為廣義生產系統,從資源到環境、從產品加工到污染治理,對全物質、全過程進行自由能流向和能耗分析計算,以產品加工必須自由能耗為基準,用無量綱自由能耗散比表征所指工藝的污染物排放造成的環境代價(與環境質量下降相對應的自由能降)。這是本文進行硝酸工藝自由能耗分析的意義之一。

化工過程自由能耗分析依據指定過程的化學計量式(包括式內所有物質發生的狀態變化、化學反應、相變、混合與分離等所有過程),反映每種物質及其每個變化過程的特征量就是自由能改變量,任何復雜系統及過程在此層面上的統一性具有可靠的熱力學基礎。物質系統的自由能是系統的容量性質,具有勢能的物理意義,是參與過程的各種物質各種形態的勢能(化學勢、重力勢、壓力勢、電動勢…)的總和,其中偏摩爾化學勢即物質的標準生成自由能,為以電力替代化石資源的硝酸工藝分析提供了能量/質量等價衡算關系,這是本文采用硝酸工藝自由能耗分析方法的意義之二。

在實際應用意義上,自由能耗分析結果與所指物質形態改變或能量轉化總有一一對應關系,工程設計中需要一一落實具體過程的不可逆性或熱力學效率,這將對化工設計從熱力學第一定律邁向第二定律新階段產生推動作用。

1.2 氨-空氣氧化制硝酸工藝的自由能耗分析

硝酸與合成氨是催化反應工程領域最早實現工業化的一對姊妹花,從20世紀初至今已有110多年歷史[18,27],技術路線基本不變[22-24]。理論上氨氧化制稀硝酸的化學計量式[18]

可獲得質量分數77.7%的稀硝酸(工業產品多為60%~66%),市場上供應的濃硝酸也都是從稀硝酸精制而得。傳統硝酸工藝所用合成氨由化石原料加工而得,例如煤制氨的化學計量式[27]

所以煤制稀硝酸的總包化學計量式為

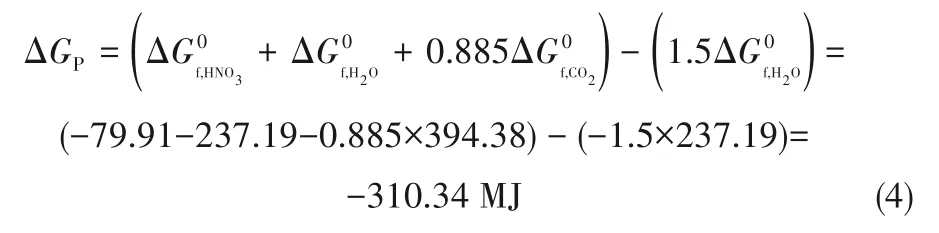

由此可得煤制HNO3(100%)1 kmol產品必須自由能耗為[26]

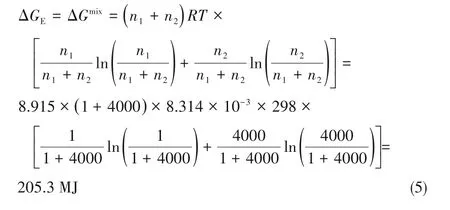

由參與化學反應的物質資源提供的必須自由能耗ΔGP在可逆假設下等量轉化為凈的輸出功wP,所以從產品加工之必須以及輸出凈功可回收兩方面意義,ΔGP是有效自由能。但是氨氧化制硝酸和煤制合成氨工業過程通常以空氣為氧源,意味著總包化學計量式(3)兩端均要出現(2.135×0.79/0.21)=8.03 kmol不參與反應的N2,但形態不同:左端來自大氣資源,為O2的載體,變成右端的硝酸尾氣后成為NOx與N2O大氣污染排放源。現行硝酸尾氣NOx排放限值[7]300~500 mg/m3,超過環境空氣質量限值[20]100μg/m3(24 h均值)3000~5000倍,污染物從排放口擴散直至濃度降低到不超過空氣質量限值的擴散過程對應的環境大氣成分狀態改變,按環境自由能耗散計,與式(3)相當的尾氣排放量n1=8.915 kmol(包括CO2)所污染的環境空氣量n2按均值計等于4000n1,根據擴散過程自由能下降原理[26],環境自由能耗散

為環境所付出的代價,與產品加工有效自由能之比即為氨氧化制硝酸工藝的自由能耗散比

高達產品加工有效自由能66.2%的耗散自由能不僅不可回收,還會成為空氣污染物(無外力干預下)持續懸浮的熱力學因素。

1.3 綠電制硝酸工藝的自由能耗分析

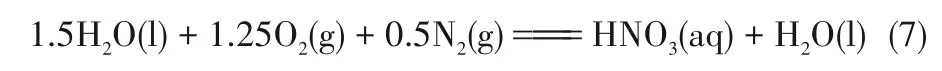

僅從工藝物流路線即可進行定量分析是自由能耗分析方法的特點,因為在忽略不可逆性條件下,狀態函數變化與具體過程無關,這對化工初步設計階段快速評價和選擇清潔工藝路線很有幫助。以GPtNA為例,工藝特征是:①以可再生電力替代化石原料;②杜絕工藝尾氣排放,因此僅從稀硝酸產品的化學組成即可按化學反應計量式

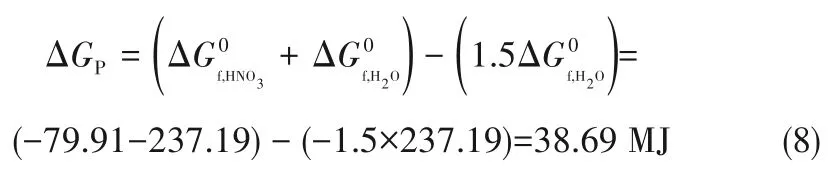

計算制取1 kmol(100%HNO3)產品所需有效自由能[26]

與煤制硝酸相比,GPtNA有效自由能由負變正,根據Gibbs自由能規則,這表示必須有凈的自由能輸入反應系統,其值不少于38.69 MJ。對比式(3)、式(4)可見,這正是以電代碳的過程熱力學特征,38.69 MJ凈的輸入功與310.34 MJ理想輸出功之代數和正好是0.885 kmol(10.62 kg)C完全氧化的自由能變。以此而論,似乎以電代碳并無熱力學優越性,但是對比兩者環境自由能耗即可發現,真正的意義在于式(7)代表的GPtNA工藝在無尾氣排放的條件下實現,即環境自由能耗散比等于零,環境不受影響。

2 電解水制氫耦合空分制氧/氮的GPtNA工藝

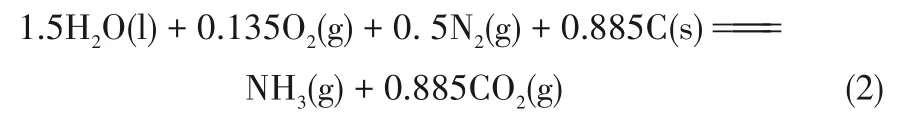

硝酸行業是一個遍布全球且有百年以上歷史的基礎化工行業,裝置集約化程度很高,從國際上為應對硝酸尾氣減排謹慎采取局部、小規模的[3]技改措施可見該領域尋求綠色化工技術進步的策略性或許比先進性更重要[19]。本文作者綜合衡量,我國硝酸工業從20世紀50年代常壓法氨氧化/吸收工藝開始,歷經綜合法、中壓法、高壓法和雙壓法等多種工藝并行、優勝劣汰,最終雙壓法氧化/吸收(0.45 MPa/1.1 MPa)工藝以其吸收率高(約99.9%)和硝酸產品濃度高(>60%)、氨耗低(<285 kg/t酸)、能耗低(凈輸出蒸汽156 kg/t酸)和出塔尾氣NOx含量低(<400 mg/m3)等優勢而成為目前我國硝酸工業主流工藝且實現成套裝備國產化[12],因此GPtNA工藝創新優選工業開發策略是保持雙壓法氨氧化制硝酸工藝圈[12]和高壓氮/氫氣循環合成氨工藝圈[27]成熟工藝條件不變,僅需將電解水制氫/氧和空分制氧/氮兩個單元耦合嵌入工藝物流構成封閉循環系統[28],如圖1所示。圍繞1.3節綠電制硝酸工藝自由能耗分析及化學計量式(7),結合圖1所示物流參數(1 kmol HNO3為基準),簡述GPtNA工藝耦合過程特征及污染物零排放原理。

圖1 煤基合成氨氧化制硝酸與GPtNA封閉循環工藝物流路線對比圖(圖中數值為摩爾比)Fig.1 Comparative process flow diagrams of nitric acid manufacturing from coal-based ammonia oxidation and enclosure GPtNA

(1)大氣污染物及CO2零排放,硝酸吸收塔后尾氣(1.1 MPa)所含NOx和N2O隨8倍于產品(摩爾比)的循環尾氣經膨脹機回收壓力能后,回到氨氧化爐前加入配氣(0.45 MPa)循環利用,源頭阻斷污染物排放同時提高原料利用率,并且降低空氣消耗率10.643/5.95=1.79倍,從節約物流表明GPtNA工藝源頭減排的熱力學優越性。

(2)過程耦合提高資源利用率,電解水為合成氨工藝圈供H2、副產O2為硝酸工藝圈所用,空分為硝酸工藝圈供O2、副產N2為合成氨工藝圈利用,H2和O2資源按化學反應計量比物盡其用,克服了單純電解水制氫浪費氧、單純空分制氧浪費氮的不利因素,是GPtNA經濟性競爭優勢的工藝基礎。

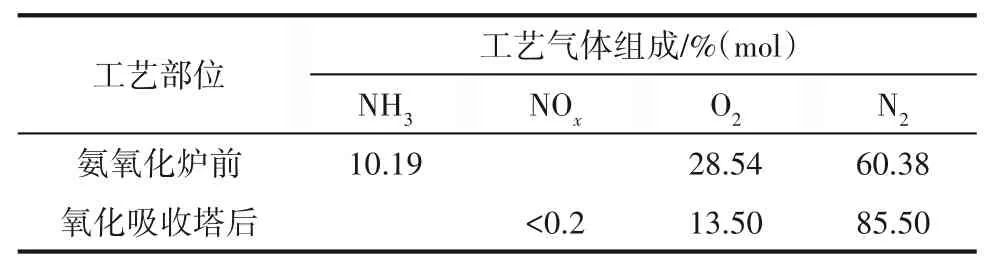

(3)通過尾氣循環擺脫了傳統硝酸工藝受空氣組成的限制,使氨催化氧化產生NO和NO氧化/吸收制硝酸的氣-固和氣-液反應均可在熱力學/動力學優惠[18]的工藝物流組成條件(表1)下進行[28],為過程調控提供了原理性高效基礎。

表1 GPtNA關鍵工藝部位物流組成Table 1 Composition of process flow at critical loop position of GPtNA

3 GPtNA工藝可行性分析

GPtNA工藝創新目的是為硝酸行業實現減碳降污技術路線,因此其可行性與先進性同樣重要,甚至更居優先[3,12,28]。前已述及優先采取保持現有氨合成和雙壓法氨氧化制硝酸工藝條件不變而與電解水及空分相耦合的策略,就在于這兩個工藝圈的成熟性可為GPtNA工藝創新提供產業化依托。所需向硝酸裝置輸配富氧或純氧技術也已趨于成熟[9,18];使用10兆瓦級電解水供H2(制氫能耗4.60 kW·h/m3H2)及空分供N2的合成氨裝置已在歐洲實現產業化示范[21,29];我國兆瓦級高效電解水制氫技術取得了突破性進展[30],制氫能耗已降至4.3 kW·h/m3H2;這些表明GPtNA工藝密切相關的單元技術已經或正在進入成熟階段,GPtNA工藝開發不會遇到技術屏障。尤其我國低碳戰略鼓勵傳統能源產業向可再生能源(特別是氫能與綠電)轉型,化工系統消納可再生能源的電-氫協調系統設計優化已經起步[31];工程界對電解水制氫與天然氣裂解制氫兩種合成氨工藝技術經濟性比較結果顯示[32],在電價0.25 CNY/(kW·h)、天然氣單價2.0 CNY/m3對比條件下,各種規模固體氧化物電解水制氫的合成氨工藝均具有比較優勢。然而,該優勢經不住電價與化石能源比價波動的沖擊,這個問題對GPtNA工藝同樣如此,必須進行更為細致的評估。

一方面,GPtNA工藝以電代碳、污染物源頭治理,生產一噸硝酸(HNO3100%)將產生環境效益(與傳統工藝理論氨耗269.8 kg相比):減碳0.356 t、CO2減排1.31 t,NOx和N2O分別減排1.01~1.70 kg,這對我國年產能2000萬噸的硝酸行業減碳降污具有重大意義。另一方面,從企業的角度,采用GPtNA尾氣封閉循環工藝免受停產限產令制約當然是積極因素,但歸根結底對企業獲利的影響才是最重要的經濟性因素。鑒于GPtNA工藝采用成熟的合成氨與硝酸工業裝置為依托,同基于化石原料的傳統工藝進行經濟性對比分析,裝置規模與建設成本具有同比性,差異性主要來自全電硝酸工藝電耗與傳統硝酸工藝原料氨耗的成本之比。借鑒文獻[32]對全電和天然氣制合成氨經濟性對比方法,本文將GPtNA工藝電耗成本與傳統硝酸工藝氨耗成本之比直接建立在電價(CNY/(kW·h))與合成氨原料單價(CNY/t)基礎上,使其可比范圍更廣泛、對比結果更直觀。

為經濟分析之便,將式(7)以1 kmol產品為基準的GPtNA工藝物耗折算到噸產品為(標準條件下):電解水制氫氣533.3 m3/t,空分制氧氣444.4 m3/t;同時還利用了電解水制氫副產氧氣266.7 m3/t和空分制氧副產氮氣177.8 m3/t,因是制氫與制氧副產,不需重復計算物耗成本,這是GPtNA工藝耦合原料路線的優勢特點。

目前我國電解水制氫電耗水平已達4.3 kW·h/m3先進指標[30],超過西門子技術(4.6 kW·h/m3)[29]約6.5個百分點;而現代空分制氧電耗水平已穩定達到不超過0.6 kW·h/m3的水平,據此計算GPtNA工藝噸硝酸產品電耗為

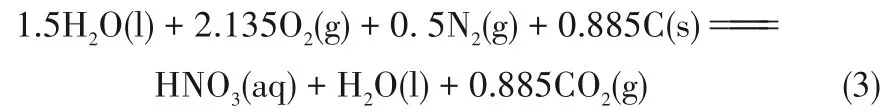

基于GPtNA工藝電耗值2559.8 kW·h/t和傳統硝酸工藝的理論氨耗值269.8 kg/t,以電與合成氨的市場價格為雙橫坐標,繪制兩種成本比對線如圖2所示。從任一成本線上某點對應的單價及成本很容易查找相同成本下比對物的相當單價,例如當前合成氨市場價3300 CNY/t,對應傳統工藝氨耗成本為890 CNY/t;代表該成本的水平線與GPtNA工藝電耗成本線交點對應的電價為0.34~0.35CNY/(kW·h),表明當合成氨市場價為3300 CNY/t,則電價須低于0.35CNY/(kW·h)的條件下GPtNA工藝才具有經濟競爭力。注意到兩條成本線的交點坐標(電耗或氨耗成本均為572 CNY/t),對應的合成氨價2100 CNY/t、電價0.22 CNY/(kW·h);低于該電價區間范圍,電耗成本線始終低于氨耗成本線,表明GPtNA工藝經濟競爭性具有絕對優勢。令人鼓舞的是,豐水省域調度水電資源(尤其棄水棄電)發展新能源下游產業,周期性電價定在0.22 CNY/(kW·h)以下,增強了GPtNA工藝經濟可行性。同時風、光電技術長足進展,能源行業預測我國高強度風能區域單臺超級風電功率將突破17.5 MW,預計度電成本將下降至0.05 CNY[33],這將為發展包括GPtNA在內的綠電與綠色化工交叉產業與技術創新提供更有力的支撐條件。

圖2 傳統硝酸工藝氨耗與GPtNA工藝電耗成本比對圖Fig.2 Costs comparison between supplies of ammonia for traditional ammonia oxidation and power for GPtNA

4 結 論

(1)化工過程自由能耗散比模型分析指出,傳統氨-空氣氧化制硝酸工藝尾氣排放NOx和N2O擴散所致大氣環境污染,按自由能耗散定量表達,已達產品有效自由能的66.2%,構成環境空氣質量下降持續性影響因素之一,亟需改善。

(2)與電解水制氫/氧和空分制氧/氮相耦合的GPtNA工藝,全電制硝酸、尾氣封閉循環,噸產品(HNO3100%)降碳0.356 t、CO2減排1.31 t、NOx和N2O分別減排1.01~1.70 kg,對我國硝酸行業減碳降污具有重大意義。

(3)新工藝依托高壓循環氮/氫氣催化合成氨和雙壓法氨氧化制硝酸兩個成熟的工藝圈,將電解水制氫/氧與空分制氧/氮兩個單元耦合嵌入工藝物流路線,使可再生電能替代化石原料的GPtNA工藝創新集中于物流與配氣技術,更具工業開發條件。

(4)經濟性分析顯示,GPtNA工藝與傳統硝酸工藝主要對比因素是電耗成本與氨耗成本,在目前電解水制氫與空分制氧技術條件下,噸產品理論電耗2560 kW·h與傳統工藝理論氨耗270 kg成本競爭,取決于電價與氨價之比;與市場氨價3300 CNY/t相當的可比電價為0.34~0.35 CNY/(kW·h);若電價低于0.22 CNY/(kW·h),則綠電制硝酸具有資源、環境和經濟性全面競爭優勢。

符號說明

ΔG——總過程自由能推動力,MJ

ΔGE——環境自由能耗散,MJ

ΔGP——有效自由能,MJ

ΔGmix——廢氣排放在大氣環境中擴散稀釋混合自由能降,MJ

n1——工藝空氣計量數,kmol

n2——稀釋空氣計量數,kmol

wG——GPtNA電耗,kW·h/t

wP——輸出凈功,MJ

αE——環境自由能耗散比