換熱器因應(yīng)結(jié)垢慢時(shí)變的控制系統(tǒng)重構(gòu)分析

任超,孫琳,羅雄麟

(中國(guó)石油大學(xué)(北京)自動(dòng)化系,北京 102249)

引 言

傳熱過(guò)程作為化工系統(tǒng)中的重要環(huán)節(jié),涉及化學(xué)工業(yè)的諸多方面[1],而換熱器作為工業(yè)生產(chǎn)中實(shí)現(xiàn)物料之間熱量傳遞的關(guān)鍵單元,在化工、煉油等許多領(lǐng)域應(yīng)用廣泛。目前工業(yè)中換熱器的運(yùn)行周期大多為3年甚至更長(zhǎng)時(shí)間[2],但在換熱系統(tǒng)的全生命周期中,隨著運(yùn)行時(shí)間的增長(zhǎng),持續(xù)增加的結(jié)垢熱阻會(huì)使得換熱器的換熱效果不斷下降,從而導(dǎo)致控制系統(tǒng)的操作條件發(fā)生變化甚至使其無(wú)法實(shí)現(xiàn)工藝目標(biāo),如何解決結(jié)垢帶來(lái)的此類問(wèn)題尤為重要。

為滿足生產(chǎn)和操作的要求,在換熱器的設(shè)計(jì)階段工藝人員通常會(huì)對(duì)換熱面積進(jìn)行裕量設(shè)計(jì),在正常操作設(shè)計(jì)需要的面積數(shù)值上額外增加一部分換熱面積。然而,根據(jù)經(jīng)驗(yàn)設(shè)計(jì)的面積裕量往往過(guò)大或者不足,為了避免此類問(wèn)題,許多學(xué)者對(duì)換熱器的裕量設(shè)計(jì)進(jìn)行了分析。Zheng等[3]考慮了換熱網(wǎng)絡(luò)在運(yùn)行中的不確定因素,指出裕量設(shè)計(jì)需要考慮實(shí)際生產(chǎn)和操作中參數(shù)的不確定性。王傳芳等[4]指出換熱器設(shè)計(jì)裕量包括操作裕量、結(jié)垢裕量和控制裕量三部分。Wang等[5]則通過(guò)設(shè)計(jì)柔性換熱網(wǎng)絡(luò)的穩(wěn)態(tài)仿真實(shí)驗(yàn),指出了結(jié)垢熱阻越小換熱器所需設(shè)計(jì)的面積裕量也越少。裕量設(shè)計(jì)能緩解結(jié)垢導(dǎo)致的換熱效果下降的問(wèn)題,但從工藝角度對(duì)換熱系統(tǒng)的優(yōu)化設(shè)計(jì)往往是開(kāi)環(huán)的,裕量的調(diào)節(jié)釋放也需要通過(guò)控制器的設(shè)計(jì)來(lái)進(jìn)行。

當(dāng)下針對(duì)換熱器的控制策略中,以流體流量作為操縱變量的控制策略在工藝流體為公用工程時(shí)應(yīng)用普遍。由于換熱器具有非線性、純滯后等特點(diǎn),俞巧心等[6]將換熱器近似處理為一階慣性環(huán)節(jié),利用控制變量和輸出誤差加權(quán)和的二次指標(biāo)為目標(biāo)函數(shù)進(jìn)行模型預(yù)測(cè)控制。Bako?ová等[7]則提出采用魯棒模型預(yù)測(cè)控制來(lái)實(shí)行換熱系統(tǒng)的溫度控制。這些學(xué)者采用的先進(jìn)控制策略在短期內(nèi)具有良好的抗干擾效果,但是結(jié)垢熱阻隨時(shí)間的累積不會(huì)停止,隨著運(yùn)行時(shí)間的推移,單純以載熱體的流量作為操作變量的控制系統(tǒng)很難滿足全周期控制的要求。

旁路控制由于其可實(shí)現(xiàn)快速調(diào)節(jié)等特點(diǎn)被廣泛應(yīng)用于換熱系統(tǒng)中。Mathisen等[8]指出通過(guò)旁路控制可增加控制的自由度,闡明了設(shè)置旁路的幾條基本原則,Glemmestad等[9]則進(jìn)一步討論了通過(guò)調(diào)整旁路設(shè)計(jì)來(lái)優(yōu)化換熱網(wǎng)絡(luò)運(yùn)行過(guò)程的辦法。侯本權(quán)等[10]從結(jié)構(gòu)可控性理論分析的角度,提出使換熱網(wǎng)絡(luò)結(jié)構(gòu)可控的旁路優(yōu)化設(shè)計(jì)法。Luyben[11]以帶旁路的單個(gè)換熱器系統(tǒng)為例,提出設(shè)置較大的換熱面積和物流流量可以提高換熱器旁路系統(tǒng)的動(dòng)態(tài)可控性和可調(diào)范圍。Delatore等[12]則在前人研究的基礎(chǔ)上提出應(yīng)用簡(jiǎn)單的線性二次型調(diào)節(jié)器來(lái)控制出口流股溫度,其控制效果較傳統(tǒng)的PID控制有所提升。然而,上述學(xué)者在進(jìn)行旁路控制設(shè)計(jì)時(shí)不涉及換熱器管壁結(jié)垢導(dǎo)致?lián)Q熱效果逐年下降的情況。為了實(shí)現(xiàn)全生命周期的旁路控制,孫琳等[13]在進(jìn)行旁路設(shè)計(jì)時(shí)先進(jìn)行了裕量分析,通過(guò)旁路設(shè)計(jì)逐步釋放面積裕量來(lái)實(shí)現(xiàn)全周期的控制,取得了很好的控制效果。在此基礎(chǔ)上,羅雄麟等[14-16]提出一種換熱網(wǎng)絡(luò)在全周期內(nèi)持續(xù)節(jié)能優(yōu)化的新思路,取得了較好的全周期控制效果并降低了能耗。

增設(shè)旁路的設(shè)計(jì)思路增加了換熱系統(tǒng)的自由度,但同時(shí)也需要預(yù)留較大的面積裕量以滿足換熱系統(tǒng)的柔性和彈性要求。為了在確保控制效果的同時(shí)進(jìn)一步減少公用工程的費(fèi)用,Sun等[17]提出了一種旁路控制與基于分流比調(diào)節(jié)的經(jīng)濟(jì)優(yōu)化協(xié)調(diào)設(shè)計(jì)方法,兩步法與一步法的策略給換熱系統(tǒng)的控制方案設(shè)計(jì)提供了新的思路。

以公用流體流量作為單一操縱變量的控制策略難以滿足換熱器全周期控制的要求,為實(shí)現(xiàn)連續(xù)的旁路控制則需要依賴較大的裕量設(shè)計(jì),從而降低了經(jīng)濟(jì)效益。由于能有效應(yīng)對(duì)復(fù)雜非線性系統(tǒng)的工況變化,重構(gòu)控制的思想被廣泛應(yīng)用于工業(yè)過(guò)程的控制方案設(shè)計(jì)中。Mhaskar等[18]在連續(xù)攪拌釜式反應(yīng)器非線性過(guò)程系統(tǒng)中引入重構(gòu)控制,驗(yàn)證了重構(gòu)控制的設(shè)計(jì)能讓控制系統(tǒng)在執(zhí)行器發(fā)生故障時(shí)仍然可以正常運(yùn)行。文獻(xiàn)[19]與[20]分別將重構(gòu)控制的思想應(yīng)用于油氣壓力和熱平衡壓力爐的控制系統(tǒng)中,取得了良好的控制效果和容錯(cuò)能力。由于控制系統(tǒng)重構(gòu)的方法屬于重構(gòu)控制策略的一種,為了便于描述,在本文中重構(gòu)控制特指控制系統(tǒng)重構(gòu)的方案。

基于以上分析,本文提出了一種針對(duì)換熱器全生命周期的控制系統(tǒng)重構(gòu)策略。首先,在探究換熱器結(jié)垢增長(zhǎng)模型的基礎(chǔ)上,分析常用的控制策略在考慮結(jié)垢時(shí)能否實(shí)現(xiàn)全周期控制。其次,試圖通過(guò)基于流量與旁路開(kāi)度的控制系統(tǒng)重構(gòu)策略實(shí)現(xiàn)換熱器的持續(xù)控制,并探究這一控制策略能否延長(zhǎng)換熱器的使用壽命。最后,通過(guò)仿真實(shí)驗(yàn)驗(yàn)證該控制方案的有效性。

1 問(wèn)題的提出

結(jié)垢過(guò)程的存在會(huì)導(dǎo)致?lián)Q熱器的換熱效率降低,而針對(duì)換熱系統(tǒng)的常見(jiàn)控制方案能否實(shí)現(xiàn)其全周期持續(xù)可控的目標(biāo)則需要進(jìn)一步探究。

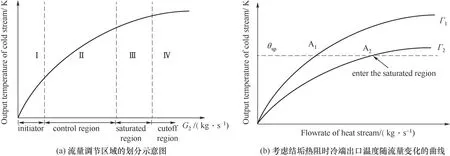

當(dāng)下對(duì)換熱器控制系統(tǒng)的設(shè)計(jì)中,選取公用工程流體的流量作為操縱變量的控制方案最為常見(jiàn)。根據(jù)換熱器的穩(wěn)態(tài)數(shù)學(xué)模型,若將冷流體的輸出溫度作為被控變量,載熱體流量為操縱變量,可以得到額定工況下載熱體流量與冷端出口溫度的穩(wěn)態(tài)關(guān)系如圖1(a)所示。從圖中可以看出,當(dāng)冷流體和其他操作不變時(shí),載熱體流量G2對(duì)冷流體出口溫度θ1o的影響具有非線性的特點(diǎn),而且隨著載熱體流量的增加這種非線性特性表現(xiàn)得越來(lái)越明顯,當(dāng)載熱體流量很大時(shí),曲線趨于平坦,進(jìn)入飽和區(qū),此時(shí)穩(wěn)態(tài)放大系數(shù)很小,G2對(duì)θ1o的影響也就很小。顯然,進(jìn)入飽和區(qū)后如果繼續(xù)通過(guò)增加G2的值來(lái)改變?chǔ)?o,其控制效果就會(huì)很差。

在實(shí)際的換熱過(guò)程中,并不是所有載熱體流量取值范圍內(nèi)的穩(wěn)態(tài)點(diǎn)都適合作為工作點(diǎn),為了分析最佳的流量調(diào)節(jié)區(qū)域,在圖1(a)中,可根據(jù)放大系數(shù)的大小將曲線劃分為四個(gè)區(qū)域。其中Ⅰ區(qū)代表起始區(qū)域,在該區(qū)域曲線的斜率較大,當(dāng)載熱體流量出現(xiàn)波動(dòng)時(shí)會(huì)引起θ1o較大范圍的變化,換熱系統(tǒng)的柔性較差。Ⅲ區(qū)為飽和區(qū),若選該區(qū)域作為控制調(diào)節(jié)區(qū),當(dāng)冷流體溫度需要進(jìn)行小范圍調(diào)節(jié)時(shí),載熱體流量G2則需要大范圍的變化,系統(tǒng)的控制效率變低,經(jīng)濟(jì)效益也會(huì)變差。Ⅳ區(qū)為截止區(qū),該區(qū)域的界限往往由工藝設(shè)計(jì)的條件決定,當(dāng)載熱體流量超過(guò)一定范圍時(shí),原工藝設(shè)計(jì)中的水泵等設(shè)備就不能滿足負(fù)載要求,于是在進(jìn)行流量控制時(shí)應(yīng)避免載熱體流量進(jìn)入截止區(qū)。相反,在進(jìn)行流量控制時(shí)應(yīng)當(dāng)維持流量的變化范圍在最佳控制區(qū)Ⅱ區(qū),以確保控制效果最佳。

考慮到慢時(shí)變參數(shù)的變化非常緩慢,而一般情況下控制系統(tǒng)的動(dòng)態(tài)響應(yīng)較快,兩者的時(shí)間尺度存在差異,為了進(jìn)行區(qū)分,本文采用長(zhǎng)效時(shí)間Γ作為慢時(shí)變參數(shù)的時(shí)間尺度。

在換熱器的使用初期Γ1時(shí)刻,根據(jù)工藝人員的設(shè)計(jì),載熱體流量在最佳控制區(qū)內(nèi)調(diào)節(jié)就能使冷端出口溫度達(dá)到設(shè)定值θsp,此時(shí)系統(tǒng)的穩(wěn)態(tài)工作點(diǎn)處于非飽和區(qū),如圖1(b)中的A1點(diǎn)。然而,隨著運(yùn)行時(shí)間的增長(zhǎng),不斷積累的結(jié)垢熱阻使得換熱器的換熱效率降低,維持相同的目標(biāo)溫度需要更大的載熱體流量。當(dāng)換熱器運(yùn)行一段時(shí)間后,控制系統(tǒng)的穩(wěn)態(tài)工作點(diǎn)逐漸進(jìn)入飽和區(qū),如1(b)中Γ2時(shí)刻曲線上的A2點(diǎn),控制效果變差。與此同時(shí),由于結(jié)垢熱阻隨時(shí)間的積累不會(huì)停止,換熱效率將繼續(xù)下降,圖1(b)中曲線的斜率也會(huì)進(jìn)一步變小,在換熱器的全周期運(yùn)行末期,甚至可能無(wú)法通過(guò)調(diào)節(jié)載熱體流量來(lái)實(shí)現(xiàn)控制目標(biāo)。

圖1 冷端出口溫度隨載熱體流量變化的曲線Fig.1 Curves of cold end outlet temperature changing with heat carrier flow rate

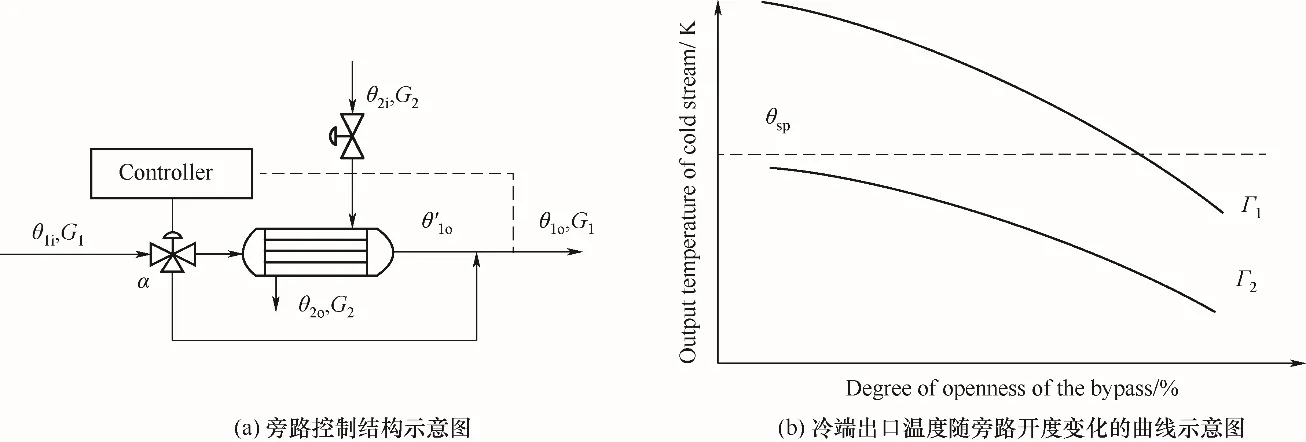

由于結(jié)垢的影響,采用調(diào)節(jié)載熱體流量的控制方案在換熱器運(yùn)行一段時(shí)間后難以滿足控制要求。另一方面,由于旁路控制策略具有能增加換熱網(wǎng)絡(luò)控制的自由度、調(diào)節(jié)速度快等特點(diǎn),羅雄麟等[14]提出可以在換熱網(wǎng)絡(luò)中對(duì)部分換熱器進(jìn)行旁路設(shè)計(jì)。圖2(a)所示的旁路設(shè)計(jì)中,冷流體經(jīng)過(guò)分流器后,流股分為兩股除流量外參數(shù)性質(zhì)完全相同的流股,直接去往混合器的流量與分流前的流量比值為α。圖中θ′1o為旁路控制中通過(guò)換熱器但還未經(jīng)過(guò)混流器的冷流體溫度。

圖2(b)說(shuō)明了旁路開(kāi)度與冷端輸出溫度的關(guān)系。在系統(tǒng)運(yùn)行初期,如圖中Γ1時(shí)刻,旁路開(kāi)度處于較大值,對(duì)應(yīng)換熱器的可用裕量也較大。其后,由于結(jié)垢熱阻隨時(shí)間的積累,若要保持輸出溫度在設(shè)定值,需要不斷減小旁路開(kāi)度,此時(shí)旁路開(kāi)度-冷端輸出溫度曲線逐漸下移,當(dāng)旁路開(kāi)度減小到最小值時(shí),旁路控制失去調(diào)節(jié)能力,如Γ2時(shí)刻對(duì)應(yīng)的曲線。這與文獻(xiàn)[21]中的結(jié)論一致。

圖2 考慮結(jié)垢時(shí)的旁路設(shè)計(jì)分析Fig.2 Analysis of bypass design when considering fouling

旁路開(kāi)度的變化量可以反映裕量的變化程度[22],若要延長(zhǎng)旁路控制的可調(diào)節(jié)時(shí)間,需要相應(yīng)地增大換熱器的裕量設(shè)計(jì),然而這會(huì)產(chǎn)生較大的工程費(fèi)用。面對(duì)結(jié)垢引起的換熱器工況改變,載熱體流量控制策略在系統(tǒng)運(yùn)行一段時(shí)間后會(huì)進(jìn)入飽和區(qū),旁路設(shè)計(jì)的方案在全周期控制的末期會(huì)失去調(diào)節(jié)作用。不可否認(rèn)的是,在換熱器的裕量設(shè)計(jì)足夠大時(shí),上述兩種控制方案的可調(diào)節(jié)時(shí)間會(huì)比較長(zhǎng),但對(duì)于裕量有限或需要延長(zhǎng)使用時(shí)間的換熱器,這兩種控制方案均難以實(shí)現(xiàn)全周期持續(xù)控制。

當(dāng)下針對(duì)換熱器的控制方案設(shè)計(jì)大多只選取了一種操縱變量。其中,選取流量作為操縱變量的控制策略在非飽和區(qū)能進(jìn)行有效的調(diào)節(jié),并且不依賴面積裕量的釋放,旁路控制的策略在其開(kāi)度全部釋放之前具有良好的控制效果。考慮到結(jié)垢過(guò)程的慢時(shí)變特性,能否利用控制系統(tǒng)重構(gòu)的思想將流量控制與旁路控制相結(jié)合,通過(guò)在不同的時(shí)期采用不同的操縱變量,避免流量控制進(jìn)入飽和區(qū)的同時(shí)延緩旁路開(kāi)度的釋放?

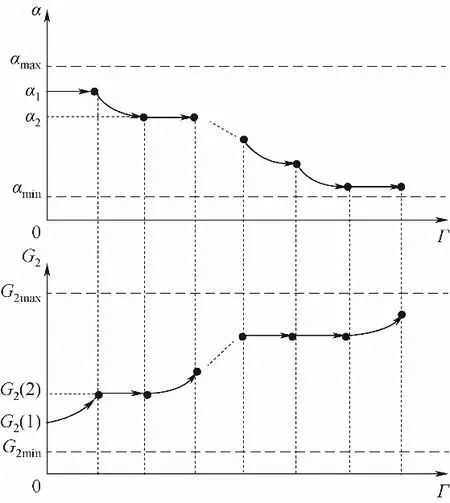

圖3展示了流量與旁路控制系統(tǒng)重構(gòu)的基本思想,在運(yùn)行周期的初期,旁路開(kāi)度的設(shè)定值較大,而載熱體流量則處于較小的狀態(tài)。隨著結(jié)垢熱阻的增長(zhǎng),換熱器換熱效果逐漸下降,在進(jìn)行旁路控制時(shí)需要釋放裕量來(lái)滿足操作條件的改變,此時(shí)載熱體的流量維持在原來(lái)的值。在進(jìn)行流量控制時(shí),載熱體流量逐漸升高,旁路開(kāi)度不發(fā)生變化,直至下一次控制模式的切換。

圖3 載熱體流量與旁路開(kāi)度重構(gòu)控制過(guò)程示意圖Fig.3 Schematic diagram of heat carrier flow and bypass opening reconstruction control process

換熱器控制系統(tǒng)重構(gòu)的思想采用了流量與旁路兩種操縱變量,利用流量控制延緩了旁路開(kāi)度的釋放,同時(shí)利用旁路控制避免了載熱體流量進(jìn)入飽和區(qū),為面積裕量有限的換熱器的全周期控制提供了可能性。

2 換熱器結(jié)垢增長(zhǎng)模型

要分析針對(duì)換熱器的全周期控制方案,首先需要建立合適的結(jié)垢增長(zhǎng)模型。在換熱器的全生命周期中,結(jié)垢熱阻隨著時(shí)間的推移逐漸沉積,根據(jù)Hasson等[23]的研究,結(jié)垢的形成可以分為沉淀與脫卸兩部分:一方面物流中的污垢物質(zhì)會(huì)沉淀在換熱面上,另一方面污垢物質(zhì)也會(huì)因?yàn)槲锪髁黧w的沖刷而脫落。基于結(jié)垢“沉淀—脫卸”模型,當(dāng)前的研究中多以漸近增長(zhǎng)模型來(lái)模擬結(jié)垢隨時(shí)間的沉積過(guò)程[24-25],結(jié)垢熱阻值隨時(shí)間先迅速增加,然后逐漸減緩,最終保持不變。式(1)表示了該模型下?lián)Q熱器結(jié)垢熱阻值的計(jì)算公式,其中管程和殼程的結(jié)垢熱阻值均可由此計(jì)算,在計(jì)算時(shí)需分別選取管程與殼程對(duì)應(yīng)的流體參數(shù)值。

式中,Gˉ表示換熱器物流在全周期變化中的流量平均值;θˉ表示物流與換熱面接觸的全周期溫度變化平均值;k1、k2和k3為常數(shù),管程和殼程對(duì)應(yīng)的k值可根據(jù)文獻(xiàn)[26]中換熱器運(yùn)行三年的結(jié)垢熱阻經(jīng)驗(yàn)值確定。

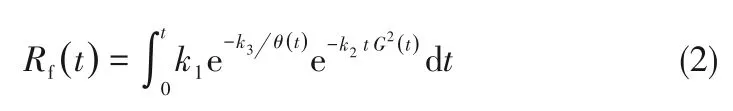

從式(1)中可以看出,當(dāng)前的計(jì)算模型主要考慮了時(shí)間對(duì)結(jié)垢積累的影響,沒(méi)有考慮運(yùn)行過(guò)程中流量等過(guò)程參數(shù)的變化。換熱器結(jié)垢熱阻的增長(zhǎng)與物流的流速和溫度有關(guān)[27],一般情況下這兩個(gè)參數(shù)的值會(huì)隨著操作條件的改變而發(fā)生變化,當(dāng)載熱體流量是操縱變量時(shí),載熱體的流量和溫度的這種變化更為明顯,因此需要對(duì)原計(jì)算方法進(jìn)行調(diào)整。為了使原結(jié)垢模型更符合實(shí)際的運(yùn)行情況,本文先依據(jù)式(1)的導(dǎo)數(shù)來(lái)計(jì)算結(jié)垢熱阻的梯度,然后運(yùn)用積分來(lái)計(jì)算結(jié)垢熱阻在當(dāng)前時(shí)刻的實(shí)際值,如式(2)所示。

改進(jìn)后的積分模型考慮了每一時(shí)刻的過(guò)程參數(shù)對(duì)結(jié)垢過(guò)程的影響,所呈現(xiàn)的結(jié)垢規(guī)律與當(dāng)前的研究結(jié)論[28-29]一致:物流的流速越低越有利于結(jié)垢熱阻的積累,物流與換熱面的接觸溫度越高,結(jié)垢熱阻越明顯。

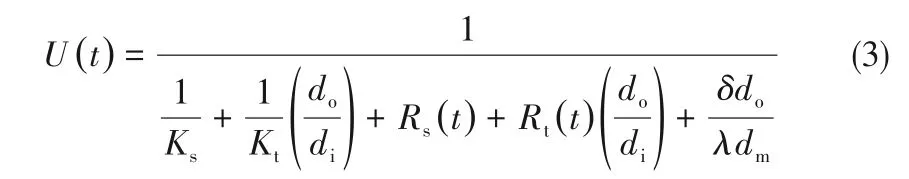

結(jié)垢熱阻的增加會(huì)導(dǎo)致?lián)Q熱效果變差,在換熱器的數(shù)學(xué)模型描述中主要表現(xiàn)為傳熱系數(shù)U(t)的降低,總傳熱系數(shù)的表達(dá)式為:

式中,Ks為殼程傳熱系數(shù);Kt為管程傳熱系數(shù);λ為管壁的熱導(dǎo)率;δ代表管壁的厚度;di、do、dm分別表示換熱器的內(nèi)徑、外徑和中徑;Rt(t)與Rs(t)分別代表?yè)Q熱器管程結(jié)垢熱阻和殼程結(jié)垢熱阻,其表達(dá)式為:

為驗(yàn)證新模型的有效性,本文通過(guò)仿真實(shí)驗(yàn)比較了原模型與積分模型,采用文獻(xiàn)[4]中的換熱器物流數(shù)據(jù),如表1所示。以一個(gè)用于循環(huán)水系統(tǒng)的水-水單管程單殼程換熱器為例,選取了采用載熱體流量作為操縱變量時(shí)的全周期溫度控制過(guò)程,其控制系統(tǒng)的設(shè)計(jì)將在第3節(jié)中闡述。

表1 換熱器物流數(shù)據(jù)Table 1 Flow data of heat exchanger

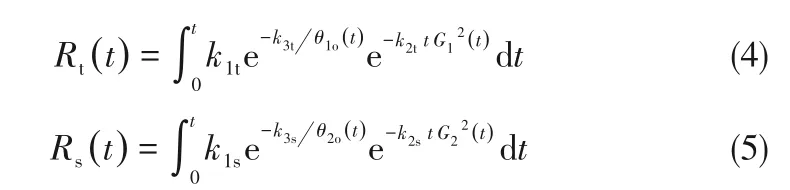

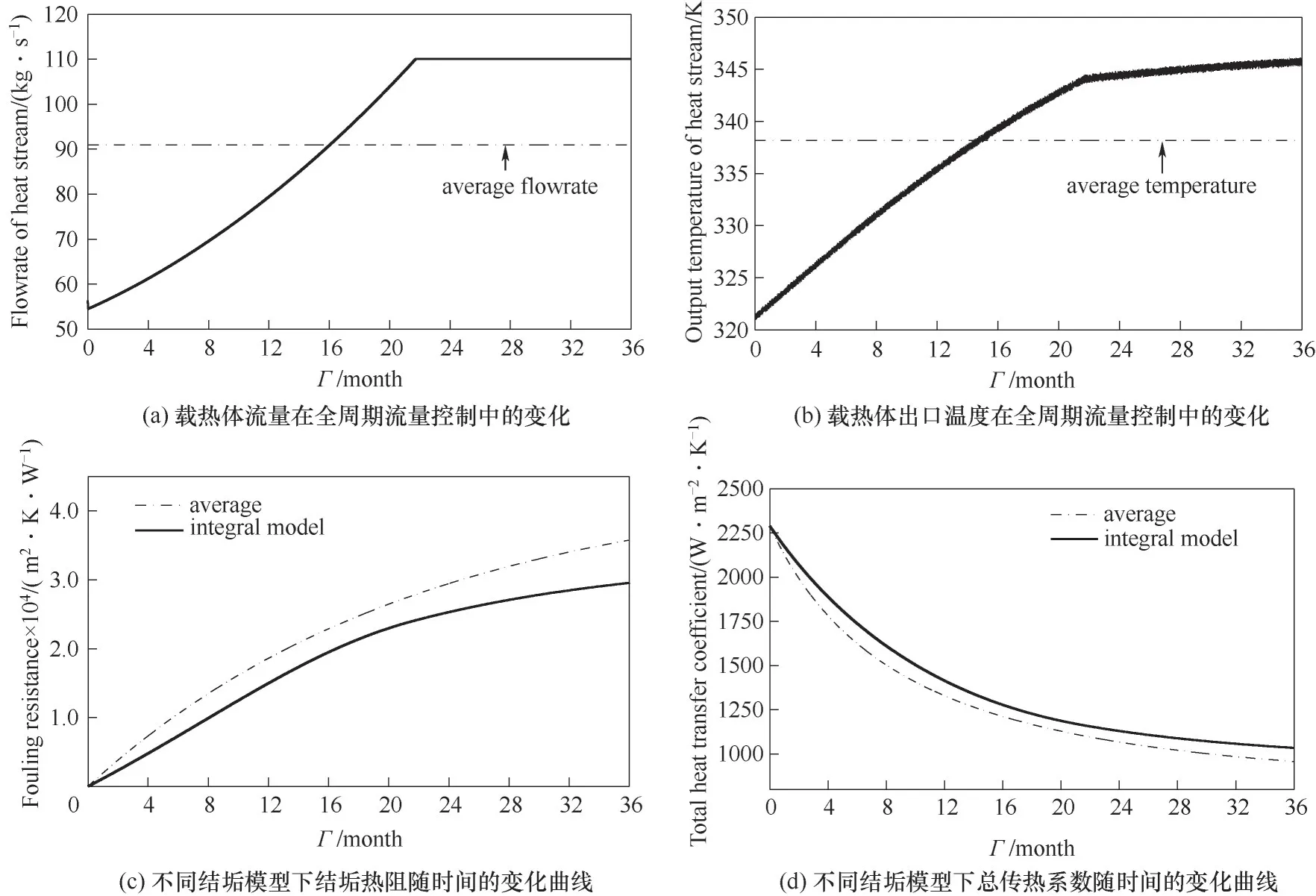

圖4(a)、(b)分別顯示了全周期流量控制仿真中載熱體流量和輸出溫度隨時(shí)間的數(shù)值變化,可以看出在整個(gè)運(yùn)行過(guò)程中這兩個(gè)過(guò)程參數(shù)有明顯的改變,圖中時(shí)間Γ的單位為月,每月按30天計(jì)算。由于原模型沒(méi)有考慮流量和溫度等參數(shù)的變化對(duì)結(jié)垢熱阻值的影響,其結(jié)垢熱阻的計(jì)算結(jié)果只與某一時(shí)刻的參數(shù)有關(guān)。圖4(c)對(duì)比了原結(jié)垢模型與積分模型下熱阻值隨時(shí)間的變化軌跡,圖4(d)則展示了分別采用這兩種結(jié)垢模型時(shí)總傳熱系數(shù)在全周期內(nèi)的變化情況。可以看出這兩個(gè)模型在同一時(shí)間段內(nèi)的結(jié)垢計(jì)算值有較大的區(qū)別,相同時(shí)刻對(duì)應(yīng)的總傳熱系數(shù)也有所不同,而這種差別在分析換熱器全周期控制方案設(shè)計(jì)時(shí)應(yīng)當(dāng)被考慮。

圖4 流量控制中不同計(jì)算模型下結(jié)垢參數(shù)的選取及其影響(全周期控制目標(biāo)為保持冷端出口溫度的設(shè)定值在310.5 K不變)Fig.4 Selection and influence of fouling parameters under different calculation models in flow control

3 額定裕量下全周期流量與旁路控制

第1節(jié)中定性分析了考慮結(jié)垢影響下的流量與旁路全周期控制策略,為了探究這兩種控制方案能否實(shí)現(xiàn)額定裕量下的換熱器全周期控制,同時(shí)為了驗(yàn)證重構(gòu)控制設(shè)計(jì)的必要性,基于本文選用的單管程單殼程換熱器,可將結(jié)垢增長(zhǎng)模型代入其數(shù)學(xué)描述中進(jìn)行定量分析。

3.1 換熱器面積的選取

目前工業(yè)上換熱系統(tǒng)的運(yùn)行周期長(zhǎng),換熱器一旦投入使用就難以改變其結(jié)構(gòu),于是在換熱器設(shè)計(jì)中往往會(huì)進(jìn)行裕量分析。另一方面,由于本文研究的控制系統(tǒng)重構(gòu)方案包含載熱體流量與旁路開(kāi)度兩個(gè)操縱變量,旁路設(shè)計(jì)需要通過(guò)逐步釋放面積裕量進(jìn)行調(diào)節(jié),因此重構(gòu)控制方案所適用的換熱器也應(yīng)當(dāng)具有一定的裕量設(shè)計(jì)。

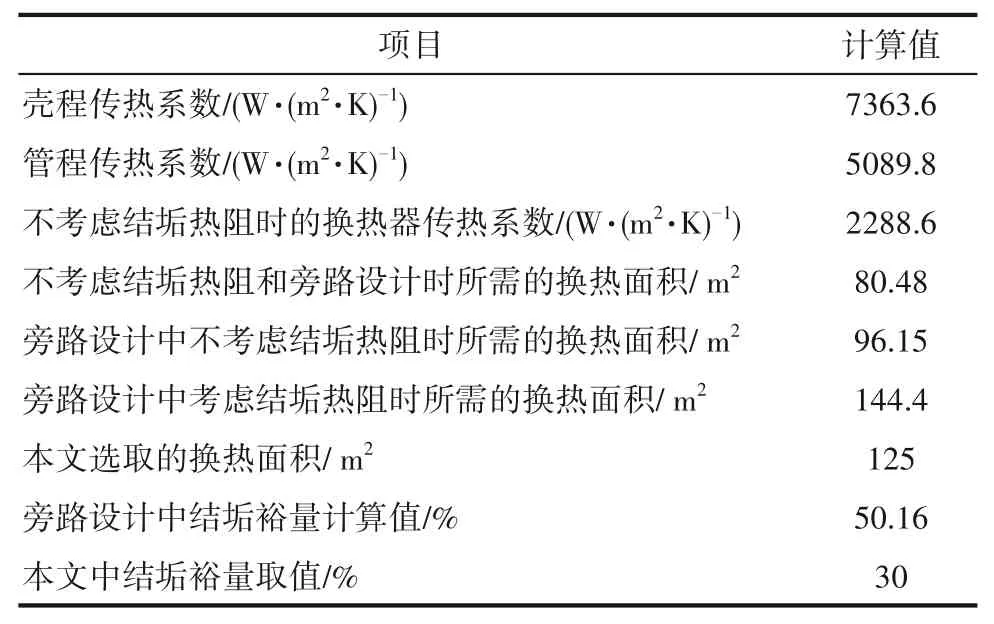

文獻(xiàn)[13]中提出了旁路控制中定量求解換熱器結(jié)垢裕量的辦法,由于旁路開(kāi)度的取值上限往往在0.4左右[30],其下限值為0.05,因此本示例中取旁路的初始開(kāi)度為0.4。基于本文所研究的換熱器物流參數(shù),根據(jù)文獻(xiàn)[13]可求得換熱器面積裕量的計(jì)算值如表2所示。其中裕量可根據(jù)式(6)計(jì)算。

表2 換熱器面積設(shè)計(jì)裕量求解結(jié)果Table 2 Results of overdesign area of heat exchanger

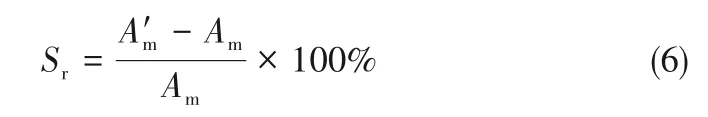

式中,Am為面積的初始值;A′m為考慮裕量后設(shè)計(jì)的面積值。

從計(jì)算結(jié)果可以看出,當(dāng)考慮結(jié)垢的影響時(shí),對(duì)于示例中的換熱器及物流參數(shù),旁路控制理論上能實(shí)現(xiàn)設(shè)計(jì)裕量大于50.16%的換熱器的全周期控制。為探究流量控制與旁路控制對(duì)于面積裕量有限的換熱器的控制效果,同時(shí)也為了驗(yàn)證重構(gòu)控制能否實(shí)現(xiàn)小面積換熱器的全周期控制目標(biāo),本文選取裕量設(shè)計(jì)小于理論值的換熱器進(jìn)行研究,這里以30%的面積裕量為例,對(duì)應(yīng)換熱面積為125 m2。下文中換熱器的面積均取此值。

3.2 流量與旁路控制方案分析

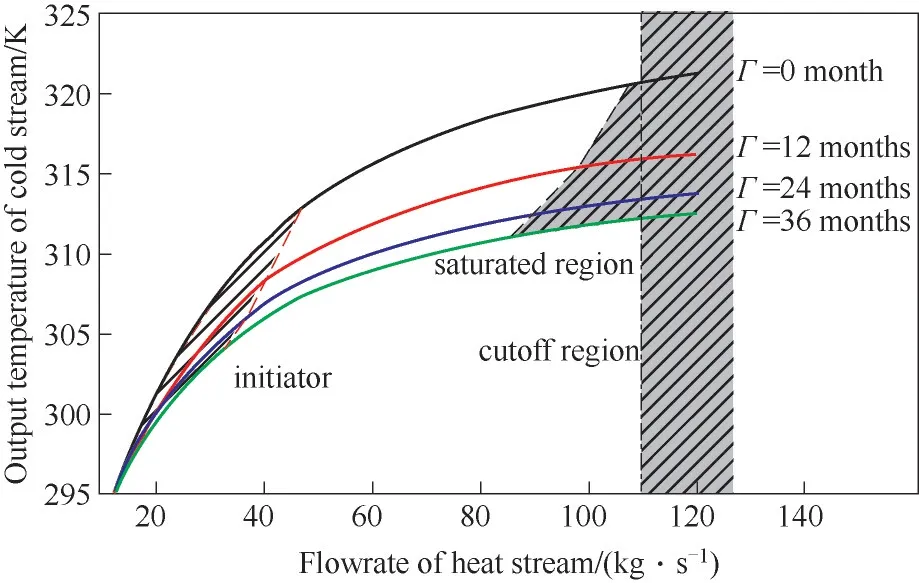

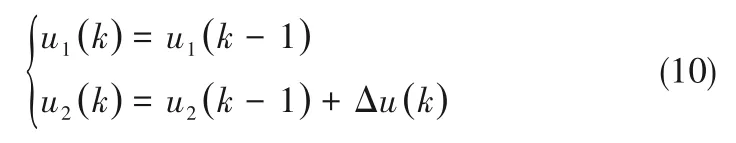

為了探究考慮結(jié)垢時(shí)流量控制與旁路控制對(duì)額定裕量的換熱器的全周期控制效果,基于表1與表2中的數(shù)據(jù),根據(jù)換熱器的穩(wěn)態(tài)數(shù)學(xué)表達(dá)可得出G2與θ1ο的關(guān)系曲線。圖5展示了換熱器從投入使用開(kāi)始每年的流量-溫度變化曲線。

在圖5中,以文獻(xiàn)[4]中水泵能為載熱體提供的最大流量110.67 kg/s為截止區(qū)分界流量Gcr,依據(jù)Γ=0時(shí)刻流量-冷端溫度變化曲線的傾斜程度可設(shè)定每一時(shí)刻的起始區(qū)和飽和區(qū)分界點(diǎn)。本文中分別選取42%Gcr和98%Gcr處的曲線斜率為起始區(qū)和飽和區(qū)的分界標(biāo)準(zhǔn),根據(jù)控制性能要求的不同可以相應(yīng)地調(diào)整該標(biāo)準(zhǔn)。從圖5可以看出,隨著結(jié)垢熱阻的積累,飽和區(qū)分界處的流量越來(lái)越小。

圖5 不同時(shí)間段內(nèi)冷端出口溫度隨流量變化的曲線(α=0.05)Fig.5 Curves of cold end outlet temperature changing with flow rate in different time period

圖6(a)顯示了全周期流量控制的仿真結(jié)果,由于換熱器結(jié)垢的影響,要保持冷端輸出溫度在設(shè)定值,流量控制中的載熱體流量隨時(shí)間持續(xù)升高,換熱系統(tǒng)在運(yùn)行25個(gè)月左右時(shí)載熱體流量達(dá)到常規(guī)工藝條件能提供的最大流量,無(wú)法繼續(xù)升高,冷端的輸出溫度也隨之逐漸下降,最終無(wú)法達(dá)到設(shè)定的溫度控制目標(biāo)。與此同時(shí),圖6(b)中的旁路控制方案在系統(tǒng)運(yùn)行的初期能進(jìn)行有效調(diào)節(jié),通過(guò)逐漸釋放裕量來(lái)應(yīng)對(duì)結(jié)垢帶來(lái)的干擾,但在系統(tǒng)運(yùn)行15個(gè)月左右旁路開(kāi)度下降到最低值,旁路控制系統(tǒng)失去調(diào)節(jié)能力。

從圖6可以看出,當(dāng)換熱器的裕量設(shè)計(jì)值有限時(shí),流量控制與旁路控制均無(wú)法實(shí)現(xiàn)全周期控制的目標(biāo)。由于控制系統(tǒng)重構(gòu)的方案是通過(guò)流量與旁路進(jìn)行切換的方式進(jìn)行調(diào)節(jié),在減緩了旁路開(kāi)度的釋放的同時(shí)延緩了載熱體流量進(jìn)入飽和區(qū)的時(shí)間,為解決有限裕量下的換熱器全周期控制的問(wèn)題提供了新思路。

圖6 流量與旁路控制的輸出響應(yīng)曲線Fig.6 Output response curves of flow and bypass control

4 換熱器全周期控制系統(tǒng)重構(gòu)設(shè)計(jì)

依據(jù)第3節(jié)的分析可知,單純采用流量控制或者旁路控制的策略并不能在換熱器面積裕量較小時(shí)實(shí)現(xiàn)全周期控制。換熱系統(tǒng)的常規(guī)控制方案中,以旁路開(kāi)度作為操縱變量的控制動(dòng)態(tài)響應(yīng)快,而載熱體流量控制則在工藝上更為合理。然而,要實(shí)現(xiàn)換熱器全周期的控制,這兩種控制方案都需要依賴較大的設(shè)計(jì)裕量。重構(gòu)控制能有效應(yīng)對(duì)非線性系統(tǒng)長(zhǎng)期運(yùn)行中產(chǎn)生的工況改變,在換熱器的全周期控制中,可考慮將載熱體的流量與旁路開(kāi)度作為控制系統(tǒng)的兩個(gè)操縱變量,在運(yùn)行過(guò)程中進(jìn)行流量與旁路開(kāi)度兩種控制模式的切換。

4.1 約束條件分析

換熱器的工藝目標(biāo)一般為物流流體的溫度,為確保控制過(guò)程的合理性,在進(jìn)行控制系統(tǒng)重構(gòu)方案的設(shè)計(jì)時(shí),需要考慮以下的約束條件:

(1)旁路開(kāi)度約束:由于低流速物流會(huì)加重?fù)Q熱器的結(jié)垢,同時(shí)為了使換熱網(wǎng)絡(luò)保持合理的壓降,需要對(duì)旁路開(kāi)度的上限進(jìn)行約束,此外,考慮到工業(yè)過(guò)程中由于閥門的物理結(jié)構(gòu)等原因,旁路開(kāi)度很難達(dá)到完全關(guān)閉的狀態(tài),在仿真試驗(yàn)中可對(duì)旁路開(kāi)度的下限也進(jìn)行約束設(shè)計(jì)。

(2)載熱體流量約束:載熱體的流量理論上不超過(guò)工業(yè)用泵能提供的最大值即可,但是當(dāng)載熱體流量太小時(shí)會(huì)加重結(jié)垢,控制系統(tǒng)的柔性也會(huì)變差,在設(shè)計(jì)重構(gòu)控制方案時(shí)應(yīng)當(dāng)避免載熱體流量進(jìn)入起始區(qū)和飽和區(qū)。

式中,Gin代表起始區(qū)分界點(diǎn)處的載熱體流量值;Gsr為截止區(qū)分界點(diǎn)對(duì)應(yīng)的載熱體流量值。

4.2 控制方案重構(gòu)

換熱器的重構(gòu)控制方案包含載熱體流量與旁路開(kāi)度兩個(gè)操縱變量,在換熱器的全周期運(yùn)行過(guò)程中,控制系統(tǒng)通過(guò)切換操縱變量完成重構(gòu)過(guò)程。由于結(jié)垢積累引起的換熱器工況改變是一個(gè)慢時(shí)變過(guò)程,在短時(shí)間內(nèi)換熱器的操作條件不會(huì)有很大變化,這給操縱變量的無(wú)擾切換提供了條件。

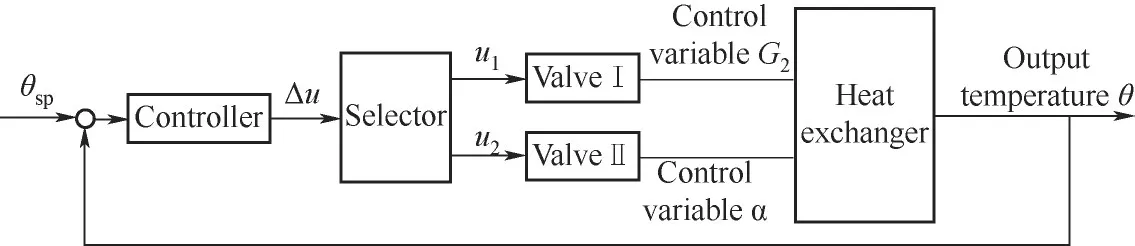

換熱器的重構(gòu)控制系統(tǒng)結(jié)構(gòu)如圖7所示,其中被控變量只有冷端輸出溫度,u1與u2分別代表了選擇器輸出給載熱體流量閥和旁路開(kāi)度調(diào)節(jié)閥的信號(hào)。在控制過(guò)程中,控制器輸出信號(hào)Δu時(shí),選擇器通過(guò)切換條件判斷當(dāng)前系統(tǒng)通過(guò)哪個(gè)回路進(jìn)行調(diào)節(jié),同時(shí)將Δu累加到上一時(shí)刻選擇器對(duì)該回路的輸出信號(hào)值,選擇器的輸出有以下兩種情況。

圖7 重構(gòu)控制系統(tǒng)結(jié)構(gòu)圖Fig.7 Reconstruct control system structure diagram

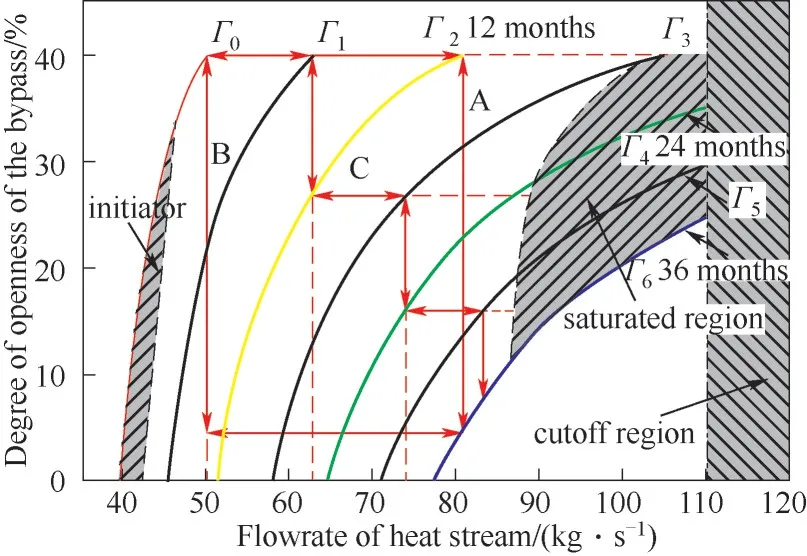

Case1選擇器依據(jù)切換條件判斷當(dāng)前時(shí)刻選用流量調(diào)節(jié)回路時(shí),u1與u2的變化情況為

Case2當(dāng)前時(shí)刻選用旁路控制回路時(shí),u1與u2的變化情況為

操縱變量的切換條件可根據(jù)所選用的換熱器的運(yùn)行規(guī)律設(shè)定,在實(shí)現(xiàn)控制目標(biāo)的同時(shí)應(yīng)當(dāng)滿足操縱變量的約束條件。操縱變量可進(jìn)行多次切換。

4.3 實(shí)例與分析

對(duì)前文所選的示例進(jìn)行控制系統(tǒng)重構(gòu)設(shè)計(jì),選取的換熱器面積裕量值和第3節(jié)中相同,面積設(shè)計(jì)值為125 m2,圖8中選取了換熱器全周期穩(wěn)態(tài)過(guò)程中每隔半年的流量-旁路數(shù)值進(jìn)行展示。

圖8 換熱器全周期控制系統(tǒng)重構(gòu)設(shè)計(jì)(全周期控制目標(biāo)為保持冷端出口溫度的設(shè)定值在310.5 K不變)Fig.8 Reconstruction design of the full cycle control system of heat exchanger

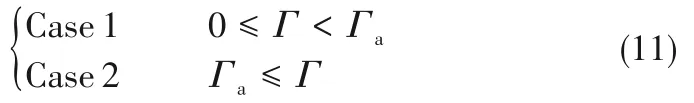

重構(gòu)控制系統(tǒng)的控制目標(biāo)是在起始區(qū)與飽和區(qū)之間的最佳控制區(qū)進(jìn)行操縱變量的切換,同時(shí)確保換熱器冷端出口溫度保持在設(shè)定值。區(qū)域之間的分界標(biāo)準(zhǔn)與圖5一致。在進(jìn)行換熱器控制系統(tǒng)重構(gòu)時(shí),本文設(shè)計(jì)了以下三種重構(gòu)控制方案:

(a)切換條件選為時(shí)間Γ,切換一次

(b)切換條件選為旁路開(kāi)度α

(c)切換條件選為時(shí)間Γ,切換五次

式中,Γa為12個(gè)月,αc取為5%,Γ1~Γ6分別代表第6、12、18、24、30、36個(gè)月。

三種控制方案分別對(duì)應(yīng)圖8中的折線A、B、C,其設(shè)計(jì)具有一定的代表性。其中方案A與方案B分別代表先采用流量控制和旁路控制調(diào)節(jié),在接近約束邊界后切換到另一種控制方案的情況,方案C則代表更為平緩的切換方式。

從圖8中虛線可以看出,單獨(dú)進(jìn)行流量控制和旁路控制都無(wú)法達(dá)到控制目標(biāo),操縱變量切換的時(shí)機(jī)也決定著重構(gòu)控制的方案能否持續(xù)可控。例如,在控制方案C中,當(dāng)系統(tǒng)運(yùn)行到一年時(shí)(對(duì)應(yīng)圖中Γ2時(shí)刻的曲線),若此后兩年的操縱變量都選為載熱體流量,系統(tǒng)在運(yùn)行兩年之后流量逐漸進(jìn)入飽和區(qū),調(diào)節(jié)效率大大降低;若后兩年的操縱變量都選為旁路開(kāi)度,系統(tǒng)則會(huì)在運(yùn)行兩年內(nèi)旁路開(kāi)度降到最低值αc,旁路控制失去調(diào)節(jié)能力。

在三個(gè)控制方案的設(shè)計(jì)中,操控變量的切換條件較為單一,在實(shí)際的工業(yè)過(guò)程中,切換條件的選擇可以更為復(fù)雜。

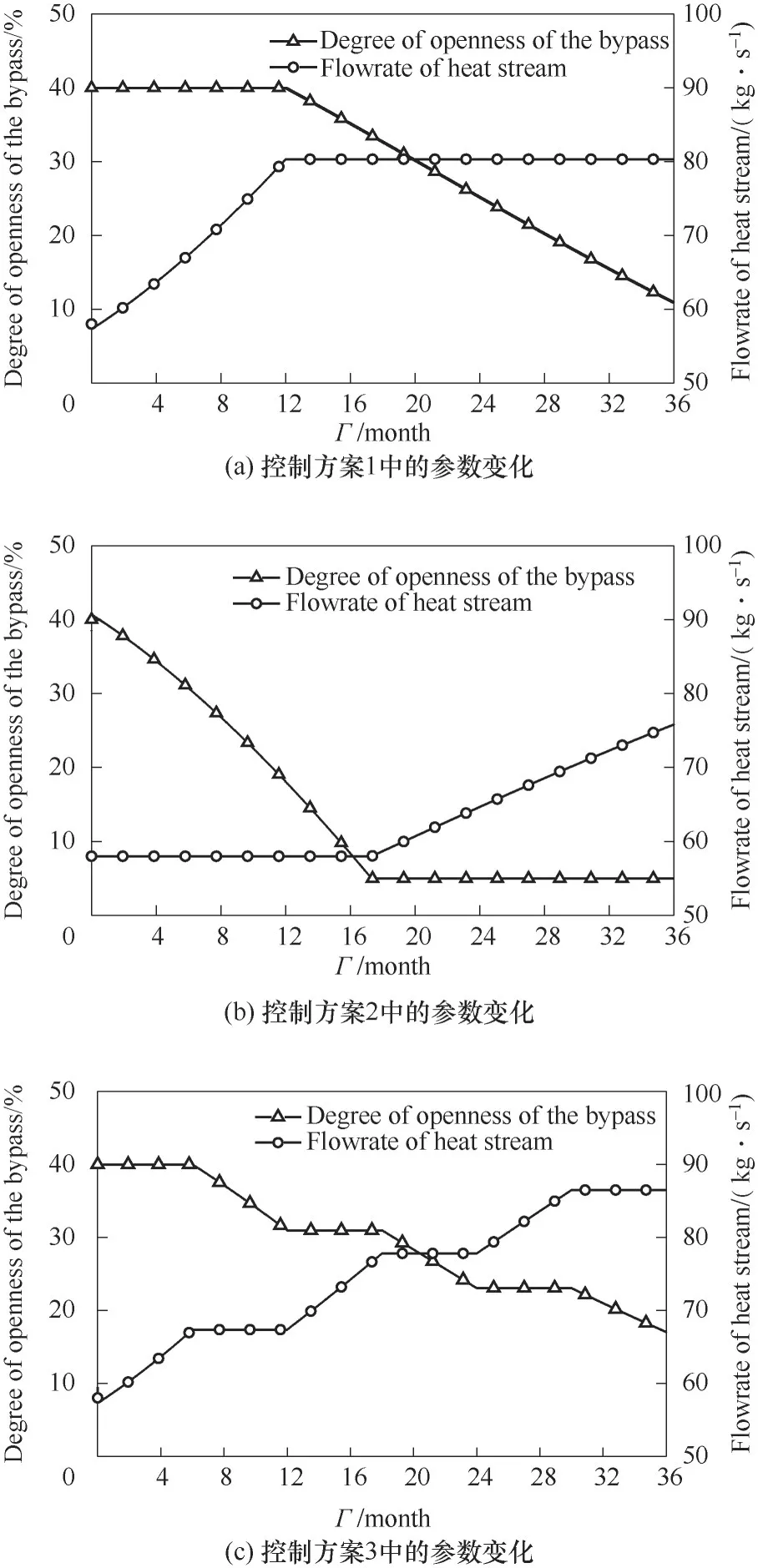

為進(jìn)一步驗(yàn)證控制方案的有效性,本文在Simulink平臺(tái)上模擬了換熱器在上述三種控制方案下運(yùn)行三年的過(guò)程,仿真結(jié)果如圖9所示。

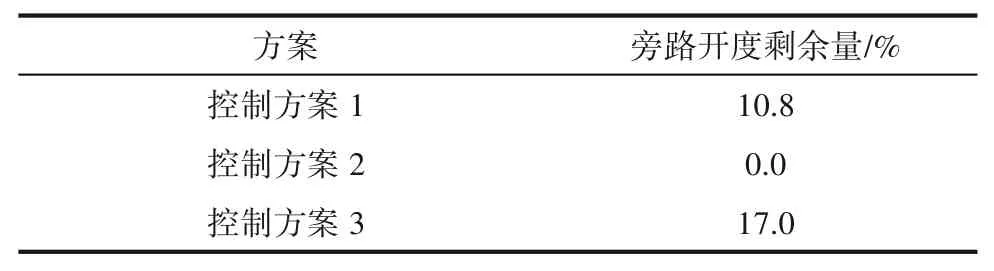

從圖9可以看出,本文所選取的三個(gè)重構(gòu)控制方案均能實(shí)現(xiàn)全周期持續(xù)控制。值得注意的是,這三種控制方案中選用的裕量設(shè)計(jì)值均小于同樣工況下旁路控制與流量控制所需的裕量值,也就是說(shuō),當(dāng)換熱器的裕量值有限時(shí),流量-旁路控制系統(tǒng)重構(gòu)策略能延長(zhǎng)換熱器的使用壽命。此外,通過(guò)設(shè)置不同的切換條件,可供采用的控制方案遠(yuǎn)不止上述三種,控制方案有進(jìn)一步優(yōu)化的空間。三種控制方案運(yùn)行三年后旁路開(kāi)度的剩余值如表3所示。

表3 三種控制方案中旁路開(kāi)度的剩余量Table 3 The residual value of the bypass opening in the three control schemes

圖9 三種控制系統(tǒng)重構(gòu)方案中參數(shù)隨時(shí)間變化的曲線(全周期控制目標(biāo)為保持冷端出口溫度的設(shè)定值在310.5 K不變)Fig.9 Curves of parameter change in three reconstruction schemes of control system

5 結(jié) 論

結(jié)垢熱阻的積累對(duì)換熱器全周期的高效運(yùn)行有很大的制約作用,當(dāng)前工業(yè)換熱系統(tǒng)中大多通過(guò)在工藝設(shè)計(jì)時(shí)增加面積裕量以滿足不斷變化的生產(chǎn)要求,并不涉及如何在線調(diào)節(jié)和利用面積裕量。因此,本文首先提出了一種結(jié)垢熱阻增長(zhǎng)的積分模型,這一模型彌補(bǔ)了現(xiàn)有模型中沒(méi)有考慮操作條件對(duì)結(jié)垢熱阻值影響的缺陷。其次,以單個(gè)換熱器的全周期運(yùn)行過(guò)程為例,指出了對(duì)于面積裕量較小的換熱器,載熱體流量控制與旁路控制均無(wú)法實(shí)現(xiàn)持續(xù)可控的目標(biāo)。在此基礎(chǔ)上,本文通過(guò)對(duì)流量與旁路控制的分析提出了針對(duì)換熱系統(tǒng)的控制系統(tǒng)重構(gòu)策略,并設(shè)計(jì)了三種具有代表性的控制方案。這三種方案的結(jié)果表明,在相同的設(shè)定裕量下,重構(gòu)控制的設(shè)計(jì)方案可以很好地達(dá)到全周期控制效果,能有效延長(zhǎng)換熱器的使用壽命。

符號(hào)說(shuō)明

A——換熱面積,m2

di,do,dm——分別為管內(nèi)徑、管外徑和管中徑,m

G——輸入流量,kg·s-1

t——時(shí)間,s

Γ——長(zhǎng)效時(shí)間,month

δ——管壁厚度,m

θ——溫度,K

λ——熱導(dǎo)率,W·m-1·K-1

下角標(biāo)

i——入口

o——出口

1——冷流

2——熱流