轎車散熱盒與蓋壓鑄模結構的設計

熊利軍,文根保

1.湖北航宇精工科技有限公司 湖北襄陽 441022

2.中國航空工業航宇救生裝備有限公司 湖北襄陽 441002

1 序言

轎車上的散熱盒與蓋中機械傳動的熱量主要通過短邊兩端的散熱孔散發出去,以滿足盒內機械傳動的性能。散熱盒與蓋之間的連接主要依靠數量眾多的公扣和母扣的配合,公扣和母扣形體上凸臺障礙體結構的設計需要充分考慮到模具的成形結構。

2 散熱盒與蓋形體分析

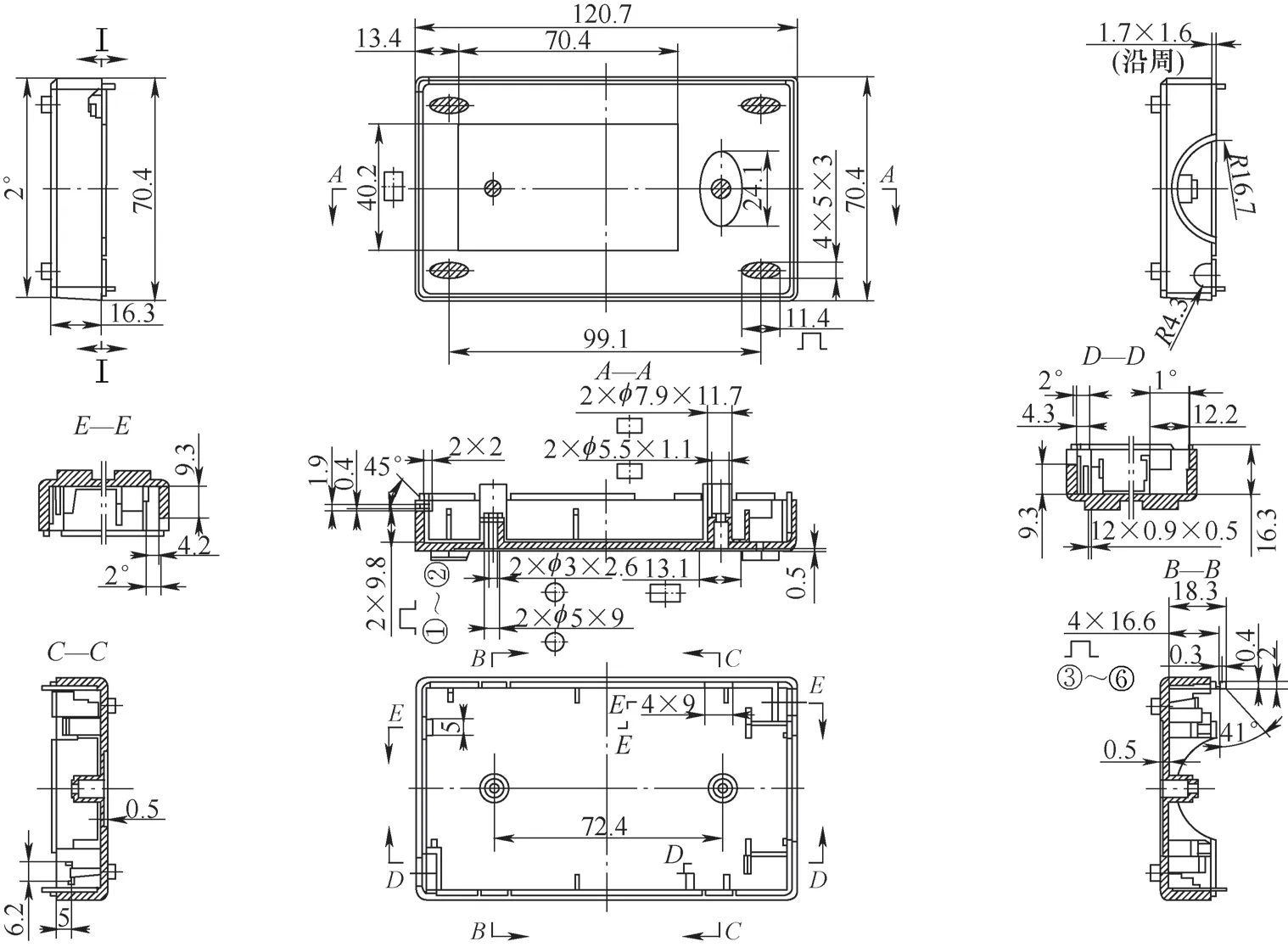

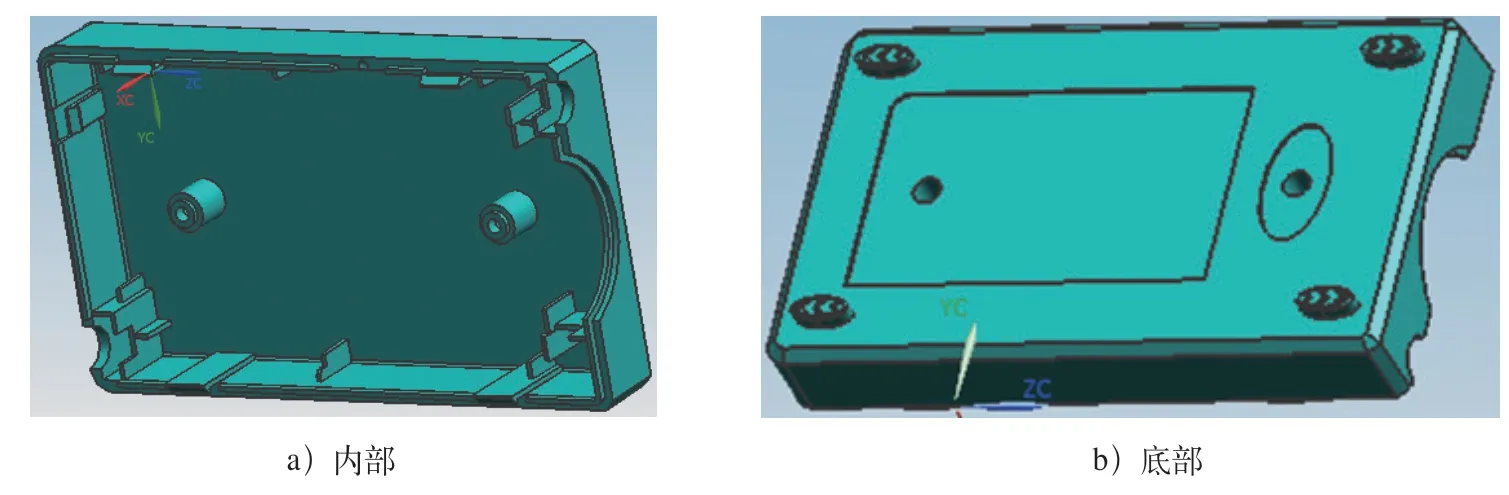

散熱盒結構如圖1所示,三維造型如圖2所示;散熱蓋結構如圖3所示,三維造型如圖4所示。其中,代表型孔要素,代表圓柱體要素,代表型槽要素,代表凸臺障礙體要素。散熱盒與蓋的材料為鋁硅銅合金,其收縮率為0.4%~0.6%。散熱盒與蓋的形體分析如下。

圖1 散熱盒結構

圖2 散熱盒三維造型

圖3 散熱蓋結構

圖4 散熱蓋三維造型

(1)散熱盒的形體分析 在散熱盒上存在著φ8mm×30.3mm和2×φ4.5mm×31.6mm的圓柱體要素;φ4.3mm×6.6mm、φ4.9mm×26.2mm和2×φ2.5mm×31.5mm的型孔要素;4×1.1mm×1.1mm×0.2mm×51°×1.1mm×2.1mm的凸臺障礙體要素;n×2.1mm×2.1mm×45°和10×R0.9mm×R0.25mm×43°×R13mm的型槽要素。

(2)散熱蓋的形體分析 在散熱蓋上存在著2×φ3mm×2.6mm和2×φ5mm×9mm的型孔要素;2×9.8mm×0.4mm×2mm×1.9mm×45°的凸臺①~②障礙體和4×16.6mm×0.3mm×0.4mm×2mm×41°的凸臺③~⑥障礙體要素,凸臺③~⑥障礙體可分成與散熱盒相鄰的內側凸臺③~④障礙體和外側凸臺⑤~⑥障礙體;70.4mm×40.2mm×0.5mm和24.1mm×13.1mm×0.5mm的型槽要素。

3 散熱盒與蓋壓鑄模結構方案可行性分析

壓鑄件形體要素分析之后,只要找到能夠解決散熱盒與蓋形體分析中的圓柱體、型孔、凸臺和型槽幾種要素的措施,便可以制定出散熱盒與蓋壓鑄模的結構方案。

(1)解決散熱盒綜合要素壓鑄模的措施 散熱盒上存在著平行開閉模方向的φ8mm×30.3mm和2×φ4.5mm×31.6mm的圓柱體要素,可在動模鑲嵌件中加工出成形這些圓柱體要素的型孔,定、動模合模后合金熔體的注入可以成形圓柱體,利用定、動模開啟模可以實現圓柱體的抽芯。對于平行開閉模方向的φ4.3mm×6.6mm、φ4.9mm×26.2mm和2×φ2.5mm×31.5mm的型孔要素,可分別在定、動模鑲嵌件中鑲嵌成形這些型孔的型芯。針對

4×1.1mm×1.1mm×0.2mm×51°×1.1mm×2.1mm

的凸臺障礙體要素,可采用4處斜推桿內抽芯兼脫模機構,隨著脫模機構的復位可實現凸臺障礙體的成形,隨著脫模機構的脫模運動可實現凸臺障礙體的內抽芯兼脫模。對于n×2.1mm×2.1mm×45°和10×R0.9mm×R0.25mm×43°×R13mm的型槽要素,可在壓鑄模左、右方向分別采用斜導柱滑塊外抽芯機構完成左、右方向兩處型槽的抽芯。

(2)解決散熱蓋綜合要素壓鑄模的措施 散熱蓋上存在著平行開閉模方向的圓柱體要素,可以在動模鑲嵌件中加工出成形圓柱體要素的型孔。對于平行開閉模方向的2×φ3mm×2.6mm和2×φ5mm×9mm的型孔要素,可分別在定、動模鑲嵌件中鑲嵌成形這些型孔的型芯。對于凸臺①~②障礙體要素和內側凸臺③~④障礙體要素可采用斜推桿內抽芯兼脫模機構,而對外側凸臺⑤~⑥障礙體要素則采用兩處共用一種斜導柱滑塊外抽芯機構。針對70.4mm×40.2mm×0.5mm和24.1mm×13.1mm×0.5mm的型槽要素,可在定模板上鑲嵌件中鑲嵌成形這些型槽的型芯,定、動模合模合金熔體注入可以成形型槽,利用定、動模開啟模可以實現型芯抽芯。

總之,對于圓柱體和型孔要素,只要在定、動模鑲嵌件上設置鑲嵌的型芯或加工出成形孔即可;對于型槽要素,則需要設計出斜導柱滑塊外抽芯機構;對于凸臺障礙體要素,散熱蓋長邊外側兩處凸臺障礙體要素需要采用斜導柱滑塊外抽芯機構,而與散熱盒相鄰的長邊處和其他凸臺障礙體要素,則需要采用斜推桿內抽芯機構。

4 散熱盒與蓋壓鑄模結構的設計

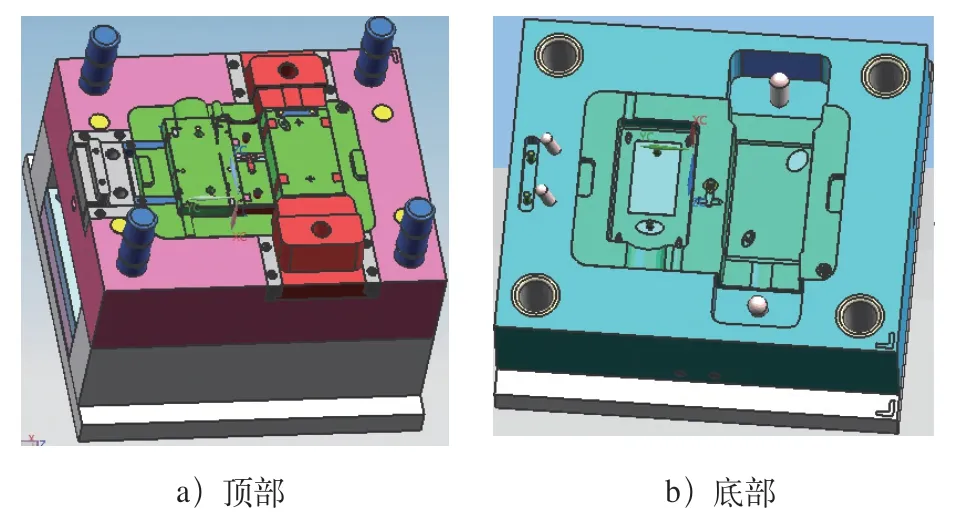

壓鑄模結構二維設計如圖5所示,三維造型如圖6所示,設計包括模架,澆注系統,冷卻系統,定、動型腔與型芯,定模部分與動模部分,斜導柱滑塊外抽芯機構,斜推桿內抽芯兼脫模機構,澆注系統冷凝料脫模機構,回程機構和導向構件等。

圖6 散熱盒與蓋壓鑄模結構三維造型

(1)模架 模架是整副模具的機構、系統和結構件的安裝平臺。

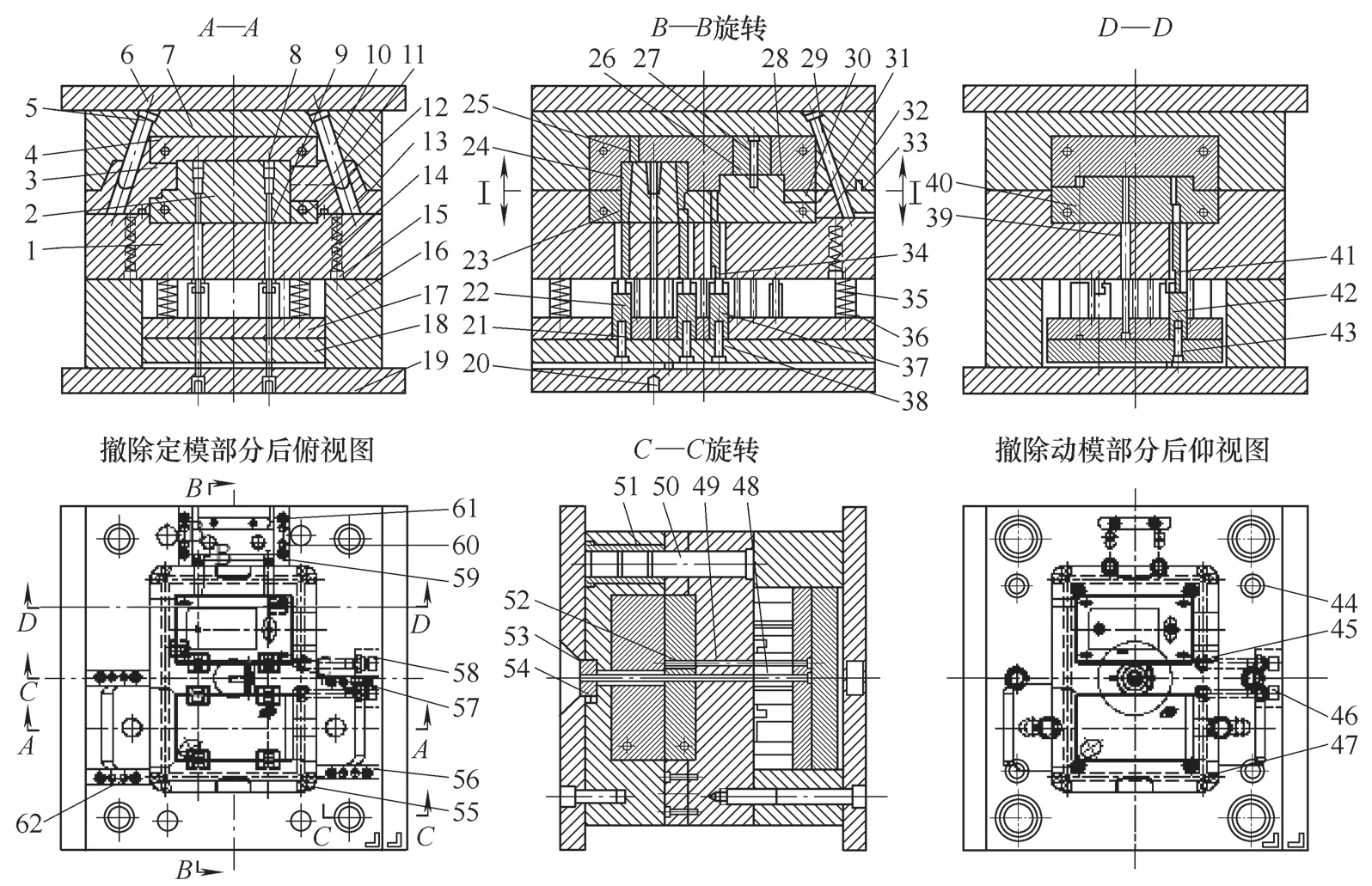

(2)澆注系統 如圖5中的俯視圖和C—C剖視圖所示,銅鋁合金熔體從澆口套53的主流道進入,經動模鑲嵌件2和定模鑲嵌件4的分流道和點澆口,進入由定、動模鑲嵌件組成的型腔,冷卻成形散熱盒與蓋,熔體的低溫和氧化前鋒則進入冷料穴,保證進入模腔中熔料的溫度和純凈性。

(3)冷卻系統 壓鑄模在連續加工散熱盒和蓋過程中,合金熔體將熱量傳遞給模具,導致模具溫度不斷升高,使散熱盒和蓋材料出現過熱現象,導致強度和剛性降低,因此,壓鑄模需要設置冷卻系統。

如圖5的俯視圖所示,動模部分冷卻系統是要在動模板1和動模鑲嵌件2中設置冷卻水的通道,在水平通道交匯處加工的管螺紋孔中安裝螺塞55,在動模板1和動模鑲嵌件2垂直通道交匯處安裝O形密封圈57,在通道進、出水處的管螺紋孔中安裝冷卻水接頭58。這樣從進水處的冷卻水接頭58流入的冷卻水,又可從出水處的冷卻水接頭58流出,從而將模具的熱量帶走,起到降低模溫的作用。定模部分冷卻系統的設計如圖5中仰視圖所示,同理,冷卻水從進水處的冷卻水接頭46流入,又可從出水處的冷卻水接頭46流出,從而降低模溫。

圖5 散熱盒與蓋壓鑄模結構二維設計

(4)分型面及定、動型芯 壓鑄模必須要有分型面才能將定、動模進行分離,使壓鑄件能正常脫模。由于散熱盒與蓋的材料具有熱脹冷縮性,定、動模型芯尺寸的設計,必須在原有的尺寸的基礎上加上原有尺寸×收縮率。這樣才能在冷卻收縮后,符合散熱盒與蓋圖樣上給定的尺寸和精度。

(5)澆注系統冷凝料脫模機構 壓鑄模在脫壓鑄件的同時也需要將澆注系統中冷凝料推出,這樣才能實現壓鑄成形自動循環加工。脫澆注冷凝料機構由安裝板17、推件板18和拉料桿48組成,定、動模開啟時,拉料桿48上的Z字形鉤可將澆口套53中主流道的冷凝料拉出。在壓鑄機頂桿推動推件板18、安裝板17和拉料桿48時,先是將澆口處的冷凝料切斷,然后將主流道和分流道中的冷凝料推出。

(6)回程機構系統 壓鑄機頂桿退回后,施加在脫模機構的外力消失,被壓縮的彈簧36的彈力恢復,可先行將脫模機構恢復到初始位置,回程桿35在模具合模時,在定模板7的推動下準確復位,準備下一次的壓鑄加工。

(7)導向構件 導向構件由4組導套51和導柱50組成,可以確保定、動模開閉模運動的導向。

5 散熱盒斜導柱滑塊外抽芯及斜推桿內抽芯機構的設計

由于散熱盒和蓋存在多處型槽和凸臺障礙體,壓鑄模必須采用多處斜導柱滑塊外抽芯與斜推桿內抽芯兼脫模機構,才能完成散熱盒和蓋形體的抽芯與脫模。

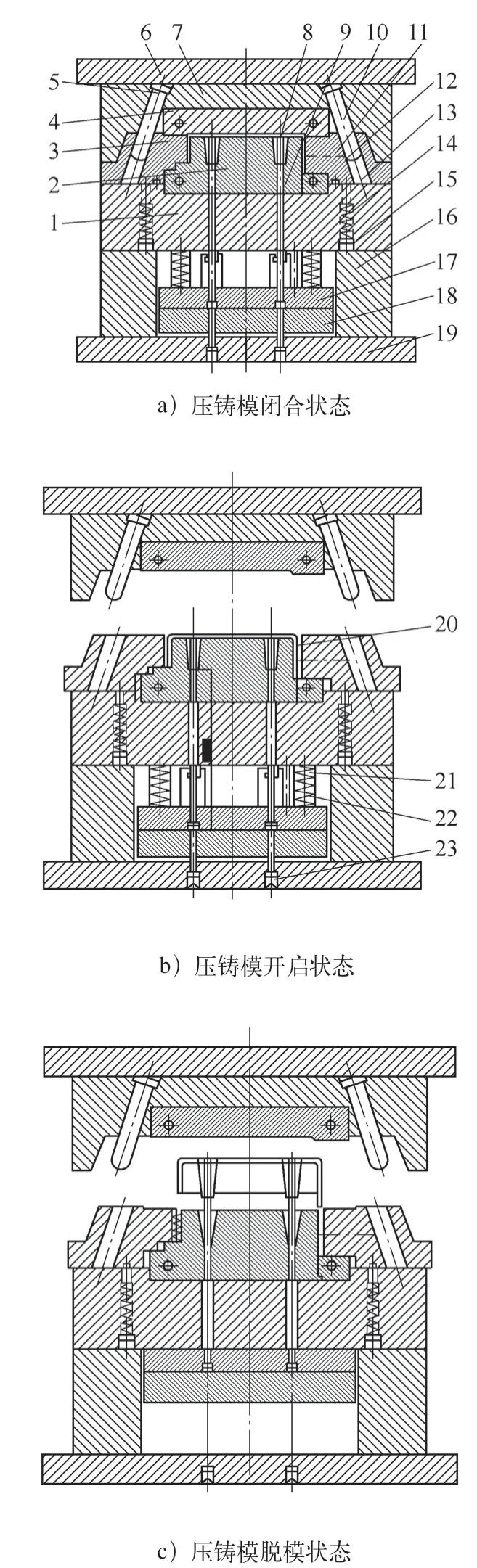

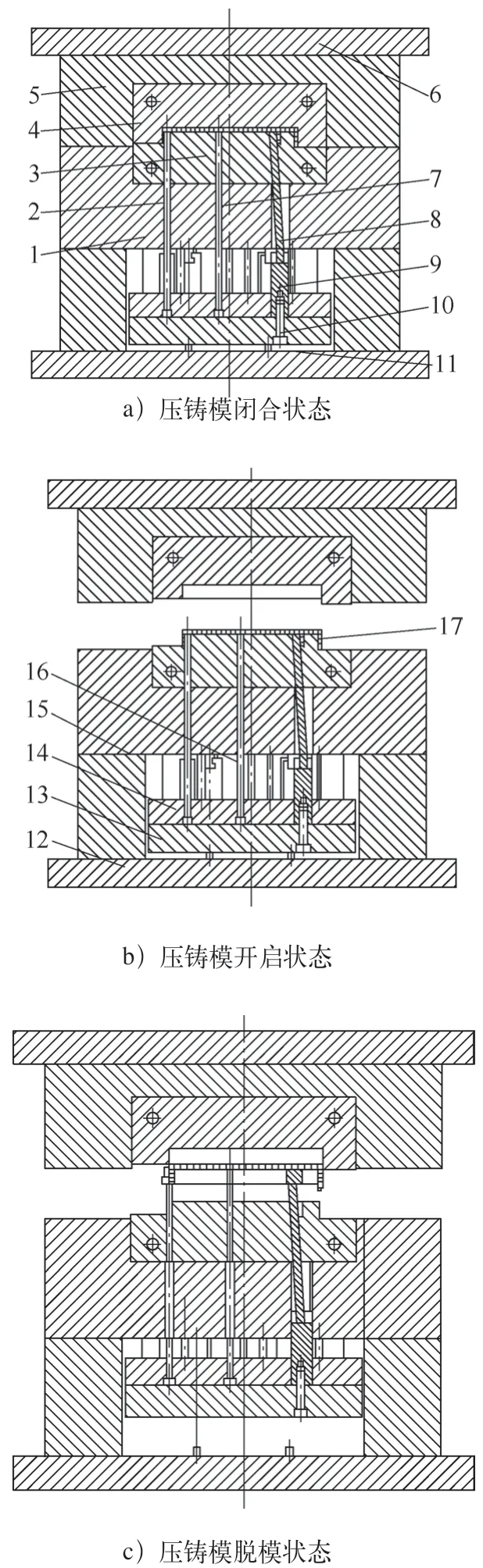

(1)散熱盒斜導柱滑塊左、右外抽芯機構的設計 散熱盒壓鑄模需要采用2處斜導柱滑塊外抽芯和4處斜推桿內抽芯兼脫模機構,才能完成對散熱盒2處型槽的外抽芯和4處凸臺障礙體的內抽芯兼脫模。散熱盒壓鑄模左、右抽芯機構的設計如圖7所示。

1)壓鑄模閉合狀態。如圖7a所示,斜導柱5、10分別插入滑塊3、11的斜孔中,撥動滑塊3、11通過限位銷13壓縮彈簧14后,在由滑塊壓板組成的T形槽中分別向右、向左作復位移動。合金熔體注入模腔,冷卻后可成形散熱盒。動模板兩端的斜面可以楔緊滑塊3、11的斜面,以防壓鑄加工時在較大壓鑄力和保壓力作用下出現滑塊3、11的后移,從而導致散熱盒抽芯處的型孔不貫通和壁厚增大。

2)壓鑄模開啟狀態。如圖7b所示,定模開啟時,散熱盒的底部敞開,有利于壓鑄件脫模。斜導柱5、10分別從滑塊3、11的斜孔抽出,撥動滑塊3、11在由滑塊壓板組成的T形槽中分別向右、向左作抽芯運動。當滑塊3、11底面的半球形窩移至限位銷13處時,在彈簧14的作用下,限位銷13進入半球形窩鎖住滑塊3、11,防止滑塊3、11在抽芯運動慣性的作用下滑出動模板。

3)壓鑄模脫模狀態。如圖7c所示,當壓鑄機頂桿推動推件板18、安裝板17和頂管9向上移動時,可將散熱盒頂離動模鑲嵌件2。

圖7 散熱盒壓鑄模左、右抽芯機構的設計

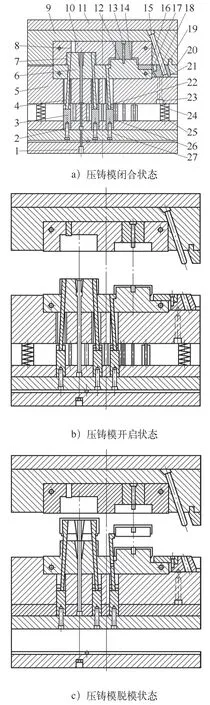

(2)散熱盒和蓋壓鑄模斜推桿內抽芯兼脫模及斜導柱滑塊外抽芯機構的設計 如圖8所示,由于散熱盒存在著6處凸臺障礙體要素,壓鑄模需要有2處凸臺障礙體要素共用一體的斜導柱滑塊外抽芯機構和4處斜推桿內抽芯機構兼脫模機構,才能實現對散熱盒和蓋的脫模。

1)壓鑄模閉合狀。如圖8a所示,當散熱盒和蓋脫模壓鑄機頂桿退回后,施加在脫模機構的外力消失了。脫模機構在彈簧25的作用下先行復位,而后在合模時,定模板9推動回程桿24,使得脫模機構準確復位。脫模機構中的E形槽塊3、26帶動斜推桿4、22在動模鑲嵌件6的斜槽作用下準確復位,合金熔體注入模腔冷卻成形散熱盒和蓋。與此同時,斜導柱15插入滑塊18的斜孔中,撥動滑塊18和型芯16,并通過限位銷19壓縮彈簧21,在由滑塊壓板組成的T形槽中向左作復位運動。

2)壓鑄模開啟狀態。如圖8b所示,斜導柱15隨著定模部分的開啟,可撥動滑塊18和型芯16,在由滑塊壓板組成的T形槽中作向右的抽芯兼脫模運動。當滑塊18底面的半球形窩移至限位銷19處時,在彈簧21的作用下,限位銷19進入半球形窩,鎖住滑塊18和型芯16,防止滑塊18和型芯16在抽芯運動慣性的作用下滑出動模板。

3)壓鑄模脫模狀態。如圖8c所示,當壓鑄機頂桿推動脫模機構時,脫模機構中的E形槽塊3、26帶動斜推桿4、22,在動模鑲嵌件6的斜槽作用下,上端可實現向左、向右的內抽芯及向上的脫模運動,下端可在E形槽塊3、26的槽中滑動。

圖8 壓鑄模斜推桿內抽芯及斜導柱滑塊外抽芯機構的設計

(3)散熱蓋壓鑄模斜推桿內抽芯兼脫模機構的設計(見圖9) 散熱蓋17上存在著6處凸臺障礙體(見圖1、圖3),凸臺①~②障礙體處在短邊位置,凸臺③~⑥障礙體處在長邊位置。其中,凸臺③~④障礙體與散熱盒相鄰,凸臺⑤~⑥障礙體處在壓鑄模的外側,兩處可共用同一種斜導柱滑塊的外抽芯機構,其余則可采用斜推桿內抽芯兼脫模 機構。

圖9 散熱蓋壓鑄模斜推桿內抽芯機構的設計

1)壓鑄模閉合狀態。如圖9a所示,當散熱蓋脫模壓鑄機頂桿退回后,施加在脫模機構的外力消失。脫模機構在彈簧作用下先行復位,而后在合模時,定模板5推動回程桿,脫模機構準確復位。脫模機構中的E形槽塊9帶動斜推桿8在動模鑲嵌件3的斜槽作用下準確復位,當合金熔體注入模腔后冷卻成形散熱蓋17,與此同時成形散熱蓋17型孔的動模型芯2也隨著脫模機構準確復位。

2)壓鑄模開啟狀態。如圖9b所示,定、動模部分的開啟使得散熱蓋17底部的成形面被打開,有利于散熱蓋17的脫模。

3)壓鑄模脫模狀態。如圖9c所示,當壓鑄機頂桿推動脫模機構時,脫模機構中的E形槽塊9帶動斜推桿8在動模鑲嵌件3的斜槽作用下,斜推桿8的上端可實現向左的內抽芯及向上的脫模運動,并在頂桿7配合下完成對散熱蓋的脫模,斜推桿8的下端可在E形槽塊9的槽中滑動。

6 結束語

由于對散熱盒與蓋進行了正確的形體分析,因此保證了壓鑄模結構方案可行性分析和壓鑄模結構設計的正確無誤,從而使得散熱盒與蓋所加工的形狀和尺寸能全部符合圖樣要求,對類似壓鑄件的壓鑄模設計具有參考和指導價值。