基于在線測量改進深盲孔軸承座內孔磨削加工工藝

靳國棟,馬磊,李福全,韓紅雨,盧陽

1. 洛陽軸承研究所有限公司 河南洛陽 471039

2. 洛陽北方企業集團有限公司 河南洛陽 471039

1 序言

高精密深盲孔的加工一直是機械加工行業的技術難題,本文以某深盲孔零件為研究對象,通過工藝試驗,為深盲孔磨削加工提供一種新方法,并進行加工應用。

2 產品特性及加工難點

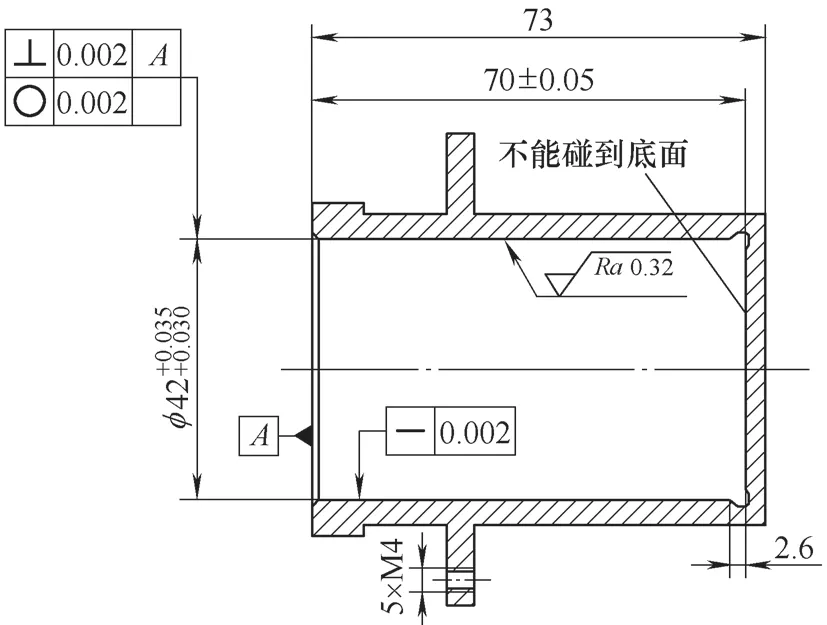

本文介紹的精密深盲孔軸承座為某型號長壽命電動機內重要部件,主要作用是固定內部零件。電動機芯軸轉速極高,對軸承座的內孔尺寸、幾何公差加工要求較高,其結構如圖1所示。

圖1 深盲孔軸承座結構

該軸承座材料為9Cr18Mo,熱處理硬度48~53HRC,為型腔結構,形狀規則,壁薄,端面為基準面。其加工精度和表面質量要求高,難點在于內孔的加工,要求端面與內孔垂直度≤0.002mm,內孔圓度≤0.002mm,內孔直線度≤0.002mm。盲孔深70mm,退刀槽寬2.6mm。

3 加工工藝及存在問題

內孔磨削加工原工藝:以外徑為定位支承,采用電磁無心夾具裝夾工件→粗磨內孔→靠底面精磨內孔→靠底面研磨內孔。

該工藝加工內孔無法通過常規設備一次加工合格,只能通過后期研磨保證內孔精度要求。存在加工問題如下。

1)深盲孔磨削時內孔精度檢測難度大,檢測頻繁。采用常規模擬量規無法對盲孔進行測量;三坐標儀需采用加長測頭離線檢測,檢測效率低;由于內孔精度高,檢測時受溫度影響較大,不適合工序間的檢測。

2)孔深度大,磨削時易產生錐度、尺寸超差。盲孔較深,采用內圓磨床加工內孔,砂輪軸向移動時易造成砂輪前端比后端損耗大。砂輪接桿受徑向切削力彎曲變形等因素影響,使內孔產生錐度,且錐度≥0.01,導致尺寸精度、幾何公差無法滿足要求。

3)內孔精度靠手工研磨保證,產品一致性差,易出現劃傷現象。采用研磨棒對內孔研磨,留研磨量0.02mm,研磨時易出現喇叭口,內孔直線度要求0.002mm,研磨難度較高,需反復研磨、檢測。單件研磨時間約2h,研磨成品需恒溫4h檢測,效率較低且極易出現研磨劃傷現象。

4 工藝改進

為解決根據原工藝進行內孔加工時存在的問題,需對該軸承座的內孔加工工藝進行優化調整。

4.1 設備選擇

為滿足軸承座內孔表面粗糙度及幾何公差的精度要求,擬采用高速(最高轉速20000r/min)五軸加工中心進行加工。固定工件后在線測量找正,并調整內孔軸線與端面垂直。采用厚度<2.6mm的CBN砂輪,將砂輪接桿安裝在刀座上,進行圓柱面磨削加工。

在線測量和智能修正技術可自動探測加工基準面,并動態重建加工坐標系,消除由基準傳遞引起的誤差,自動檢測加工余量,減少夾具使用數量,縮短生產周期,降低制造成本。

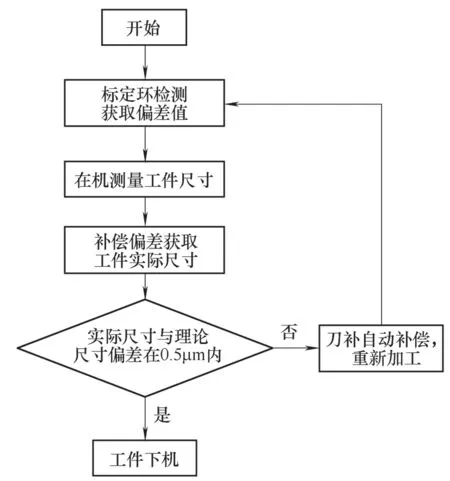

4.2 加工原理

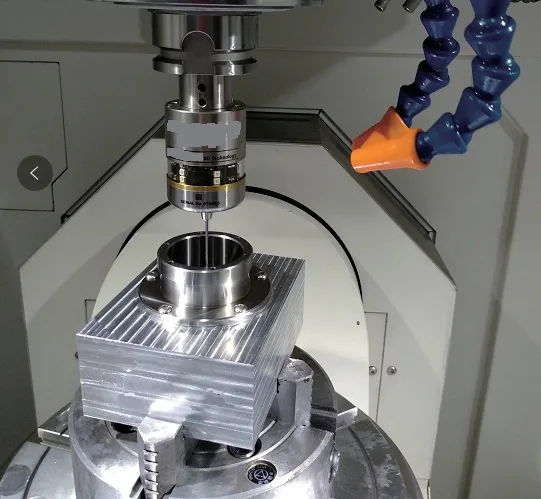

通過編制加工程序,調用在線檢測宏程序,控制流程如圖2所示。將感應探頭安裝在刀座上,運行在線檢測宏程序,移動感應探頭,當探頭與工件接觸時,自動記錄探頭的坐標值。通過多點接觸重建工件的檢測輪廓,將數據提取到加工程序中進行自動補償修正,在線檢測如圖3所示。

圖2 在線檢測控制流程

圖3 在線檢測

同理,自動找正水平面方法為:根據三點定面原理,通過提取探頭與平面接觸點的坐標值,驅動各軸轉動,使三點Z軸坐標相同,保證測量平面與刀具主軸垂直。

加工時首先通過標定檢測,確定實際尺寸偏差,修正在線檢測數據,為下一工序中吃刀量的設置提供準確數據。過程中通過宏程序自動實現測量補償加工,無需人工干預,實現產品一次裝夾,合格下機。

4.3 裝夾方式

若采用常規裝夾方式,裝夾力對內孔加工影響較大。考慮到工件尺寸精度和幾何公差要求,根據外圈結構,擬采用臺階固定的方式裝夾工件,裝夾方式如圖4所示,此種方式可避免零件因裝夾變形導致加工超差。

圖4 裝夾方式

4.4 工藝過程

優化后加工工藝:以外徑為定位支承,粗磨內孔→靠底面精磨內孔→靠底面以臺階固定方式裝夾工件→粗修內孔→精修內孔。

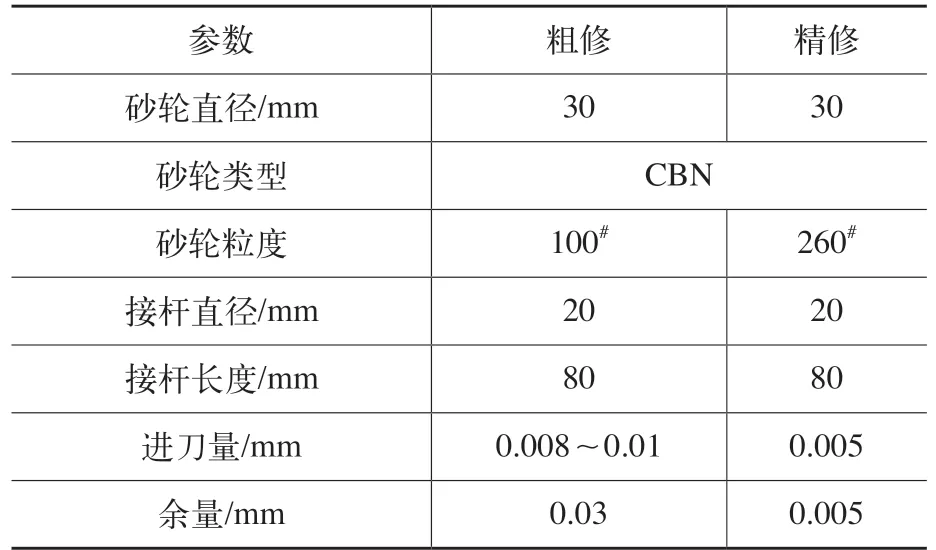

精磨內孔工序采用內圓磨床,留修磨量0.03mm,控制錐度≤0.01。修磨內孔采用五軸加工中心,依靠機床在線檢測進行自動調整,使基準面處于水平位置,砂輪軸在小范圍內振蕩往復磨削,提高表面粗糙度。由于精磨內孔時錐度較大,為避免砂輪前端損耗過大,修磨時分粗修和精修加工。粗修時使用粒度較小的砂輪,增大進給量,提高切削效率,降低內孔錐度;精修時使用粒度較大的砂輪,保證內孔尺寸精度、表面粗糙度,并進一步降低錐度。加工過程如圖5所示,采用厚度為2mm的CBN砂輪,磨頭高速旋轉時,上下運動一個行程(砂輪完全移開加工面),主軸繞工件軸線偏轉一定角度,擬合成一個正圓軌跡。

圖5 加工過程示意

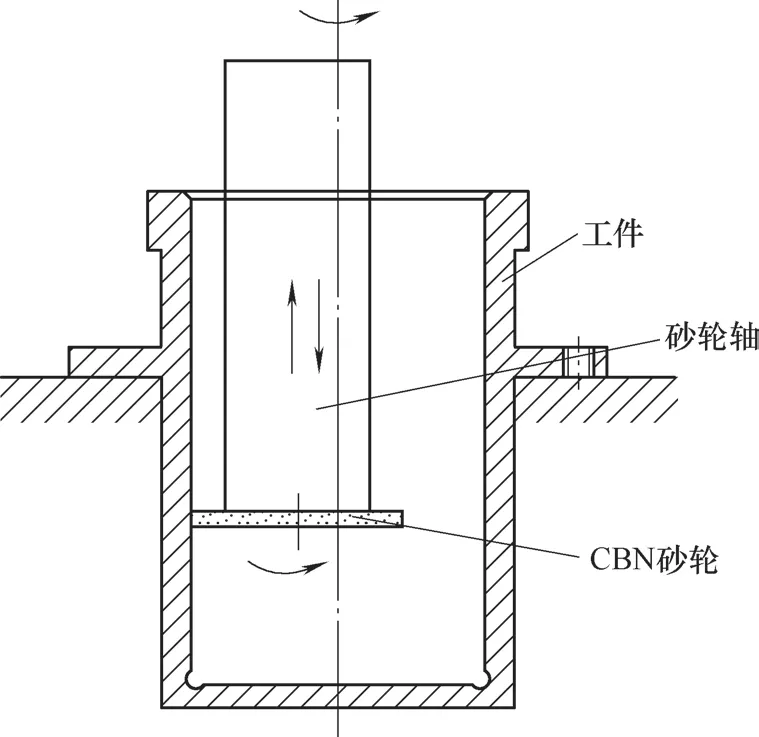

加工過程中結合在線測量技術監控加工余量,對磨削工藝參數進行設置。粗、精修磨加工參數見表1。

表1 粗、精修磨加工參數

根據機床加工能力,3遍粗修+1遍在線檢測,以及1遍精修+1遍在線檢測,理論修磨時間約95min,遠小于研磨0.02mm余量和恒溫檢測所用時間。

5 效果對比

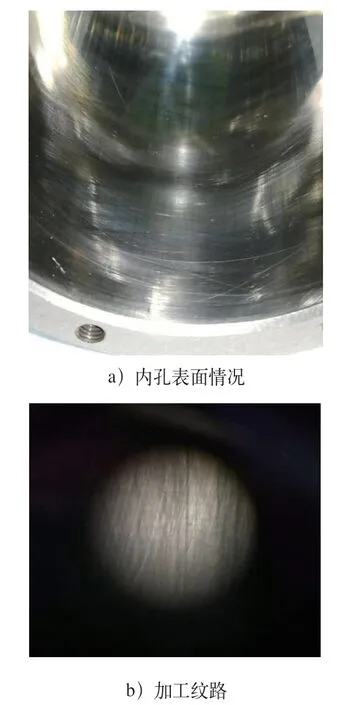

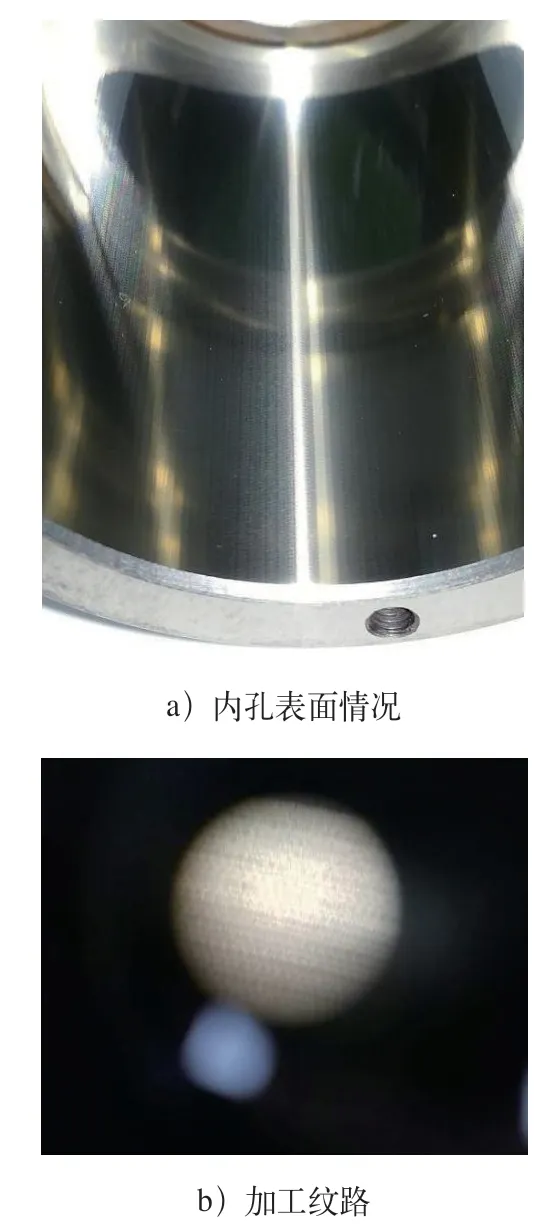

原工藝與新工藝的加工效果如圖6、圖7所示。圖6a為原工藝加工內孔表面情況,內孔有軸向和周向研磨痕跡,在40倍放大鏡下可見加工紋路較細(見圖6b),方向不規則;圖7a為新工藝加工內孔表面情況,加工痕跡為沿軸向的斑紋,紋路較明顯(見圖7b),表面一致性較好。

圖6 原工藝加工效果

圖7 新工藝加工效果

內孔不同深度處直徑檢測數據見表2。由表2可知:在線檢測和三坐標檢測數據均符合設計要求,在線檢測與三坐標檢測圓柱度偏差僅0.0002mm,在恒溫間加工、檢測時,在機對零件尺寸和圓柱度的檢測數據可作為評價依據。

表2 內孔直徑檢測數據 (單位:mm)

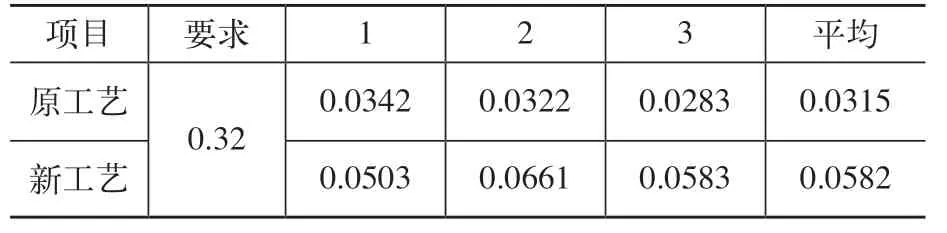

表面粗糙度檢測數據見表3。由表3可知:原工藝采用研磨方法,內孔表面粗糙度優于新工藝,兩種工藝加工的表面質量均滿足設計要求。

表3 內孔表面粗糙度檢測數據 (單位:μm)

綜上所述,新加工工藝在尺寸精度、幾何公差和表面質量方面均滿足設計要求;加工效率高;對尺寸精度、幾何公差和表面質量可實現嚴格控制,降低人為因素對內孔質量一致性的影響,可靠性高;可實現內孔精加工一次裝夾、自動檢測并合格下機的自動化加工。

6 結束語

本文通過分析精密深盲孔軸承座內孔原工藝存在的問題,提出了工藝改進方法,通過工藝試驗及對比分析得出以下結論。

1)新工藝可實現精密深盲孔軸承座內孔的磨削加工,加工方案合理可行。

2)新工藝在尺寸精度和幾何公差方面較原工藝更穩定可靠。

3)新工藝采用在線檢測、精修成形加工,實現一次裝夾加工出合格產品,提高了內孔加工效率。

4)消除了人工研磨內孔時人為因素對產品一致性的影響,提高了內孔表面一致性。