大型精密重載摩擦輪傳動(dòng)設(shè)計(jì)

郭召

西安大醫(yī)集團(tuán)股份有限公司研發(fā)中心 陜西西安 710000

1 序言

摩擦輪傳動(dòng)是利用相互壓緊的摩擦輪之間的摩擦力傳遞運(yùn)動(dòng)及動(dòng)力的一種精密傳動(dòng)機(jī)構(gòu),其結(jié)構(gòu)簡(jiǎn)單、加工精度易保證、無(wú)反向間隙且可無(wú)級(jí)分度,在大中型精密回轉(zhuǎn)運(yùn)動(dòng)中具有一定應(yīng)用價(jià)值。李洪波等人以回轉(zhuǎn)窯托輪為研究對(duì)象,介紹了托輪的接觸疲勞設(shè)計(jì);董潔等人對(duì)起重機(jī)重載車(chē)輪的動(dòng)態(tài)接觸進(jìn)行了研究;楊鵬等人借助有限元對(duì)起重機(jī)輪軌接觸應(yīng)力進(jìn)行了分析;王鵬等人研究了起重機(jī)車(chē)輪表面硬度對(duì)應(yīng)力場(chǎng)的影響。上述研究主要集中在對(duì)承載用輪對(duì)的接觸、疲勞及強(qiáng)度的研究,對(duì)精密重載傳動(dòng)用摩擦輪副的研究較少。

摩擦輪傳動(dòng)在重載工況下面臨高接觸應(yīng)力、高磨損的難題,在臥式回轉(zhuǎn)運(yùn)動(dòng)中還要防止軸向竄動(dòng)。本文結(jié)合課題開(kāi)發(fā)的大型精密旋轉(zhuǎn)機(jī)架,對(duì)精密重載摩擦輪傳動(dòng)設(shè)計(jì)進(jìn)行探討。

2 摩擦輪傳動(dòng)應(yīng)力狀態(tài)及主要失效形式

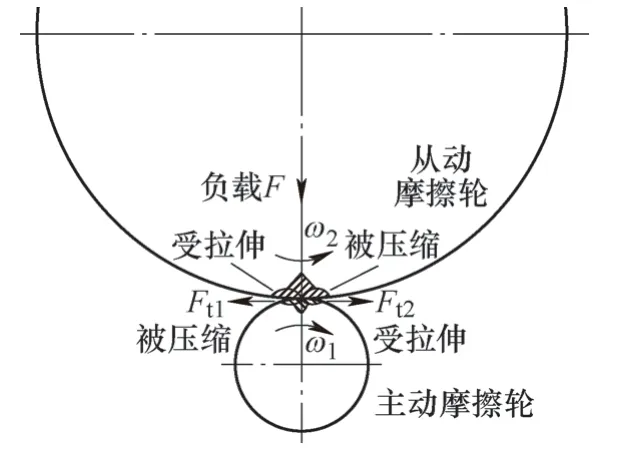

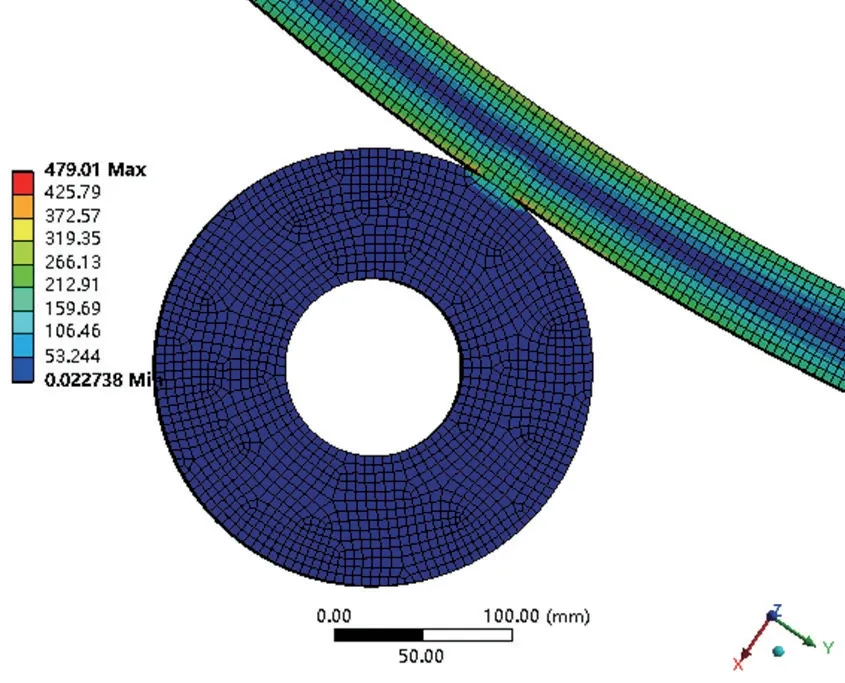

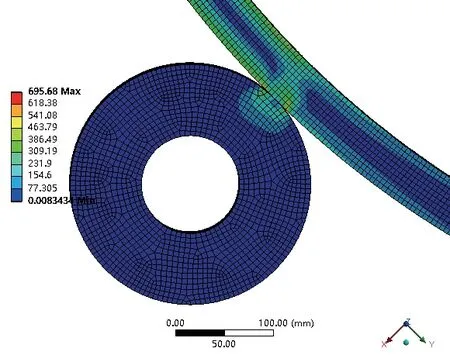

摩擦輪副赫茲接觸應(yīng)力如圖1所示,驅(qū)動(dòng)機(jī)架旋轉(zhuǎn)的摩擦輪副為圓柱型摩擦輪副,外圓相切。根據(jù)赫茲接觸理論,在靜態(tài)接觸狀態(tài)下,接觸區(qū)域承受沿法向的集中接觸應(yīng)力,接觸區(qū)域相對(duì)幾何切線(xiàn)對(duì)稱(chēng),寬度2a。摩擦輪副接觸區(qū)受力及彈性滑動(dòng)產(chǎn)生機(jī)理如圖2所示,在接觸區(qū)域,滾筒軌道受到和其旋轉(zhuǎn)方向相同的摩擦力Ft2作用后開(kāi)始轉(zhuǎn)動(dòng)。在這一過(guò)程中,滾筒軌道表面材料先受到拉伸作用,后受到壓縮作用。摩擦輪承受和其旋轉(zhuǎn)方向相反的摩擦力Ft1,其表面材料先壓縮后拉伸。在連續(xù)運(yùn)行過(guò)程中,摩擦輪副表面持續(xù)受到法向應(yīng)力、拉伸應(yīng)力及壓縮應(yīng)力的周期性作用。利用有限元對(duì)傳動(dòng)過(guò)程中接觸區(qū)域及相鄰影響區(qū)的應(yīng)力狀態(tài)進(jìn)行分析。摩擦輪副靜態(tài)接觸時(shí)應(yīng)力分布如圖3所示,接觸區(qū)最大應(yīng)力479.01MPa;對(duì)摩擦輪副施加驅(qū)動(dòng)扭矩時(shí)應(yīng)力分布如圖4所示,接觸區(qū)最大應(yīng)力達(dá)到695.68MPa。

圖1 摩擦輪副赫茲接觸應(yīng)力示意

圖2 摩擦輪副接觸區(qū)受力及彈性滑動(dòng)產(chǎn)生機(jī)理示意

圖3 摩擦輪副靜態(tài)接觸時(shí)應(yīng)力分布

圖4 對(duì)摩擦輪副施加驅(qū)動(dòng)扭矩時(shí)應(yīng)力分布

摩擦輪傳動(dòng)過(guò)程中摩擦輪副承受切向的往復(fù)拉伸及壓縮作用,并承受交變的法向載荷,摩擦接觸區(qū)及兩側(cè)影響區(qū)始終處于高交變應(yīng)力狀態(tài),其失效形式以疲勞點(diǎn)蝕為主,同時(shí)磨損量不容忽視。

3 摩擦輪副材質(zhì)的選擇及匹配

摩擦輪副在接觸區(qū)域同時(shí)承受法向壓力及切向拉伸力和壓縮力的作用,材料的屈服強(qiáng)度及拉伸強(qiáng)度在一定程度上反映了疲勞強(qiáng)度的高低,為提高疲勞強(qiáng)度,應(yīng)選擇高強(qiáng)度材料。彈性模量決定摩擦輪副的局部剛度,低彈性模量材料在接觸區(qū)域變形大,因而接觸區(qū)域較大,可以降低接觸應(yīng)力,但接觸面積增大,彈性滑動(dòng)也會(huì)增加,影響傳動(dòng)精度;高彈性模量材料接觸區(qū)域變形小,接觸區(qū)域穩(wěn)定,所造成的高接觸應(yīng)力問(wèn)題可以通過(guò)選用高強(qiáng)度材料加以改善,因此摩擦輪副應(yīng)選用高彈性模量材料。摩擦輪在進(jìn)入和脫離接觸區(qū)時(shí)分別承受拉伸及壓縮作用,會(huì)在摩擦輪副表面產(chǎn)生微觀車(chē)削效應(yīng),造成表面磨損,尤其在制動(dòng)時(shí),驅(qū)動(dòng)摩擦輪處于靜止?fàn)顟B(tài),從動(dòng)摩擦輪在大慣量帶動(dòng)下沿摩擦輪表面滑移一定角度,導(dǎo)致局部磨損加劇,因此硬度的匹配是減少磨損的重要 手段。

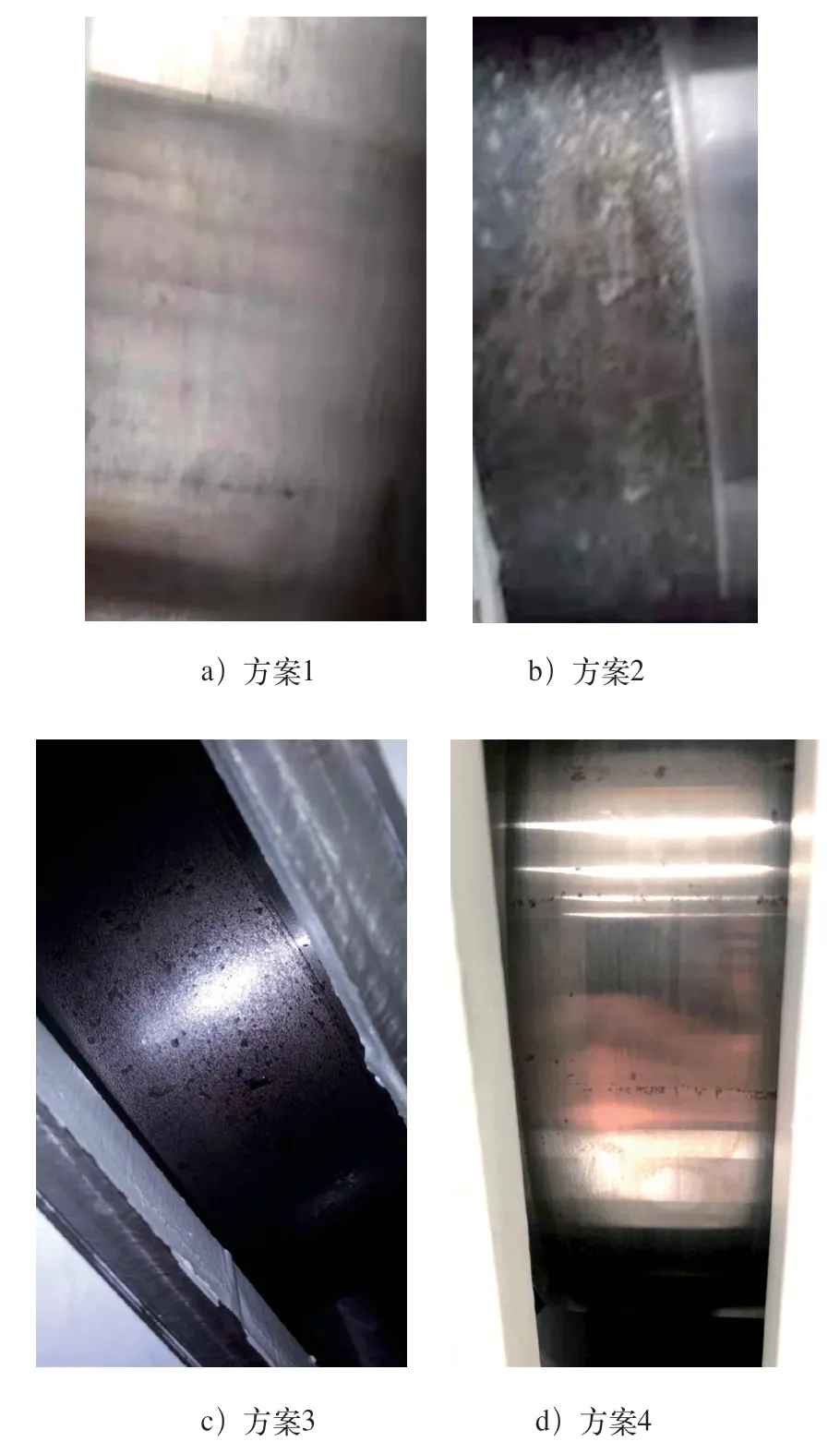

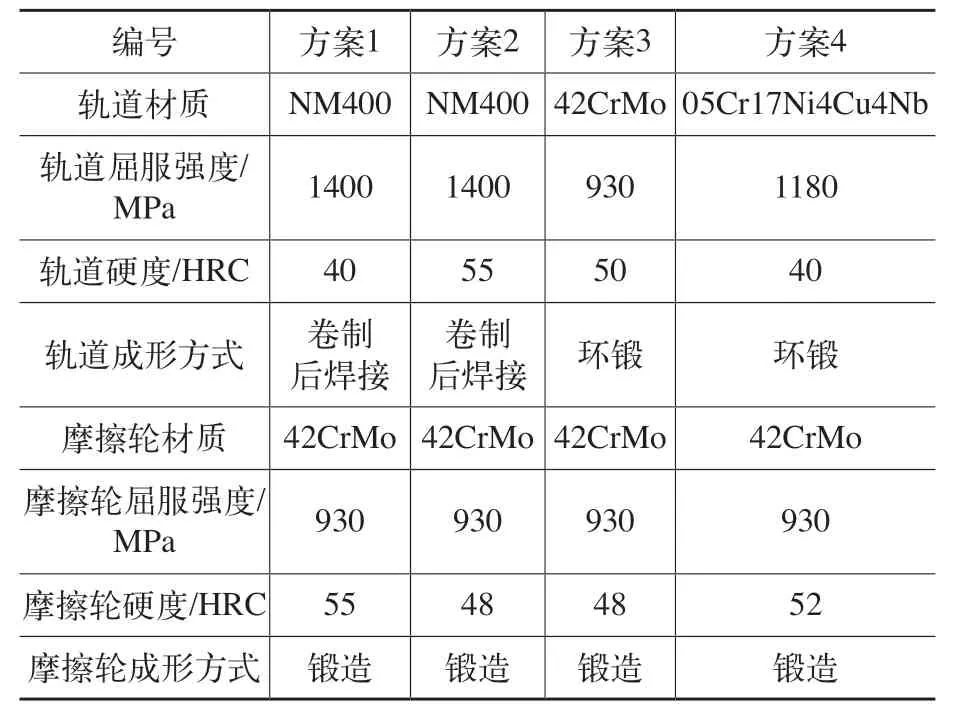

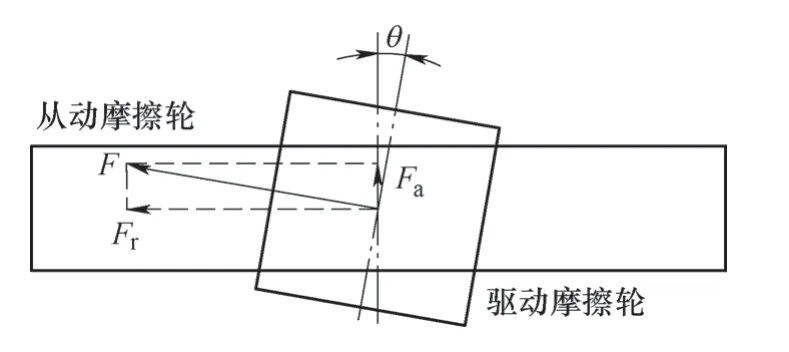

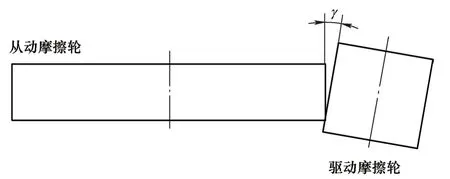

為選擇合理的摩擦輪副材料,在原理樣機(jī)試制階段,選擇了4種材質(zhì)配對(duì)方案,其關(guān)鍵力學(xué)性能參數(shù)見(jiàn)表1。圖5為所開(kāi)發(fā)的旋轉(zhuǎn)機(jī)架空載狀態(tài)實(shí)物,機(jī)架滾筒的軌道為從動(dòng)摩擦輪,滾筒集成負(fù)載后總重約10t。為模擬整機(jī)設(shè)備在醫(yī)院中的使用工況,設(shè)置運(yùn)行速度為1r/min,觀察摩擦輪副表面狀態(tài)。滾筒累計(jì)承載運(yùn)行3萬(wàn)轉(zhuǎn)后,驅(qū)動(dòng)摩擦輪表面狀態(tài)對(duì)比如圖6所示。

圖6 驅(qū)動(dòng)摩擦輪承載運(yùn)行后表面狀態(tài)對(duì)比

表1 摩擦輪副材質(zhì)配對(duì)方案及關(guān)鍵力學(xué)性能參數(shù)

圖5 旋轉(zhuǎn)機(jī)架空載狀態(tài)實(shí)物

圖6a為表1中方案1對(duì)應(yīng)的摩擦輪表面狀態(tài),持續(xù)運(yùn)行后摩擦輪表面完整,有污跡,用酒精擦拭后可恢復(fù)光澤。圖6b為表1中方案2對(duì)應(yīng)的摩擦輪表面狀態(tài),持續(xù)運(yùn)行后驅(qū)動(dòng)摩擦輪表面有黑色膜狀附著物,干燥隆起,用刮板輕刮可去除,輪面和周?chē)墙佑|區(qū)相比,光澤度降低,回轉(zhuǎn)精度未降低。圖6c為表1中方案3對(duì)應(yīng)的摩擦輪表面狀態(tài),持續(xù)運(yùn)行后驅(qū)動(dòng)摩擦輪表面出現(xiàn)黑色焦皮,用刮板輕刮可去除,輪面和周?chē)墙佑|區(qū)相比,光澤度降低,回轉(zhuǎn)精度未降低。圖6d為表1中方案4對(duì)應(yīng)的摩擦輪表面狀態(tài),持續(xù)運(yùn)行后驅(qū)動(dòng)摩擦輪表面完整,有光澤。

通過(guò)對(duì)比測(cè)試,筆者認(rèn)為在大型精密重載摩擦輪傳動(dòng)設(shè)計(jì)中,摩擦輪副應(yīng)選擇高強(qiáng)度材料,采用較高的硬度,建議參照硬齒面齒輪的要求進(jìn)行設(shè)計(jì)。從動(dòng)摩擦輪硬度范圍(400±30)HBW,驅(qū)動(dòng)摩擦輪的硬度應(yīng)高于從動(dòng)輪硬度。通過(guò)實(shí)際測(cè)試驗(yàn)證,筆者推薦的硬度差為100~120HBW。

4 軸向竄動(dòng)的分析及抑制

臥式布局的大型重載精密摩擦輪傳動(dòng)需要克服軸向竄動(dòng)的問(wèn)題。常見(jiàn)的竄動(dòng)形式有單一軸向竄動(dòng)和往復(fù)軸向竄動(dòng)。單一軸向竄動(dòng)不隨旋轉(zhuǎn)方向改變,主要由軸線(xiàn)傾斜引起;往復(fù)軸向竄動(dòng)隨著旋轉(zhuǎn)方向改變,呈螺旋往復(fù)運(yùn)動(dòng)規(guī)律。摩擦輪自身加工誤差、安裝誤差及承載后的形變會(huì)造成摩擦輪副相對(duì)位置的變化,導(dǎo)致驅(qū)動(dòng)摩擦輪軸線(xiàn)與從動(dòng)摩擦輪軸線(xiàn)不平行,存在扭轉(zhuǎn)角θ或傾斜角γ,這是摩擦輪傳動(dòng)過(guò)程中產(chǎn)生軸向竄動(dòng)的主要原因。

扭轉(zhuǎn)角是引起往復(fù)軸向竄動(dòng)的主要原因,如圖7所示,當(dāng)驅(qū)動(dòng)摩擦輪與從動(dòng)摩擦輪之間存在扭轉(zhuǎn)角θ時(shí),驅(qū)動(dòng)摩擦輪產(chǎn)生的摩擦力作用在從動(dòng)摩擦輪表面,作用點(diǎn)位于接觸點(diǎn),作用方向垂直于驅(qū)動(dòng)摩擦輪軸線(xiàn)。摩擦力帶動(dòng)從動(dòng)摩擦輪繞其軸線(xiàn)回轉(zhuǎn),由于從動(dòng)摩擦輪回轉(zhuǎn)軸線(xiàn)固定,實(shí)際的回轉(zhuǎn)驅(qū)動(dòng)力為Fr=Fcosθ,與此同時(shí),沿回轉(zhuǎn)軸線(xiàn)產(chǎn)生Fa=Fsinθ的軸向力。驅(qū)動(dòng)摩擦輪換向時(shí),作用在從動(dòng)摩擦輪上的軸向力方向改變。

圖7 存在扭轉(zhuǎn)角θ時(shí)的受力示意

在整機(jī)設(shè)備中,滾筒軌道為從動(dòng)摩擦輪,由4個(gè)驅(qū)動(dòng)摩擦輪支承,回轉(zhuǎn)軸線(xiàn)水平。當(dāng)驅(qū)動(dòng)摩擦輪與從動(dòng)摩擦輪之間存在傾斜角γ時(shí)(見(jiàn)圖8),滾筒在重力作用下發(fā)生軸線(xiàn)傾斜,重力沿回轉(zhuǎn)軸線(xiàn)產(chǎn)生分量,導(dǎo)致單一方向的軸向竄動(dòng)。

圖8 傾斜角γ示意

通過(guò)對(duì)摩擦輪廓形進(jìn)行修形優(yōu)化,可以改變接觸位置,降低對(duì)安裝精度的要求,改善接觸狀態(tài),抑制軸向竄動(dòng)。圓柱型摩擦輪理論上為線(xiàn)接觸,其接觸軌跡為其幾何相切線(xiàn),但由于加工誤差、安裝誤差及承載后的形變誤差的存在,會(huì)造成摩擦輪副之間的相對(duì)位置變化,產(chǎn)生扭轉(zhuǎn)角和傾斜角。通過(guò)對(duì)摩擦輪廓形進(jìn)行修形優(yōu)化,可以降低上述誤差的影響,減小扭轉(zhuǎn)角及傾斜角,同時(shí)可以改善接觸狀態(tài),提高疲勞壽命。

5 結(jié)束語(yǔ)

摩擦輪在傳動(dòng)過(guò)程中,接觸區(qū)域及兩側(cè)影響區(qū)同時(shí)承受高法向集中載荷及沿切向的周期性拉伸和壓縮載荷,表層材料先壓縮后拉伸,承受交變應(yīng)力,疲勞點(diǎn)蝕是其主要失效形式。選用高強(qiáng)度材料通過(guò)熱處理提高硬度可以提高疲勞壽命,但在硬度匹配上驅(qū)動(dòng)輪的硬度應(yīng)高于從動(dòng)輪,推薦硬度差 100~120HBW。