拖拉機防護裝置靜態試驗的典型失效形式及分析

吳孟,王勇,王欽祥,李先鵬

(250100 山東省 濟南市 山東省農業機械科學研究院)

0 引言

國家惠農、支農政策層出不窮,農業農村部出臺了農機購置補貼政策,極大促進了農業機械化的發展,拖拉機作為重要的動力機械,其市場保有量持續增高,廣泛應用于農機生產各環節。

納入補貼范圍的農機產品應按照農業機械推廣鑒定大綱進行試驗鑒定,其中輪式拖拉機應滿足DG/T 001-2019 《農業輪式和履帶拖拉機》。為確保拖拉機駕駛員的人身安全,大綱規定了輪式拖拉機應安裝翻傾防護裝置(駕駛室或安全框架),且防護裝置的強度應符合標準GB/T 19498-2017《農林拖拉機防護裝置 靜態試驗方法和驗收技術條件》或GB/T 21956.3-2015《農林用窄輪距輪式拖拉機防護裝置強度 試驗方法和驗收條件 第3 部分:后置式靜態試驗方法》的要求[1]。

1 防護裝置結構及試驗過程

1.1 拖拉機防護裝置簡述

拖拉機防護裝置是用于避免或減少在正常使用中因車輛翻滾對駕駛員造成傷害的結構,主要由安全駕駛室或安全框架構成。其特征是具有一個足夠大的空間作為容身區,當駕駛員坐在其中時,能對駕駛員起到保護作用,并且在發生翻倒時使拖拉機保持在翻倒后的位置不動[2]。

安全駕駛室結構一般是頂部框架、立柱、下部框架、地板與擋泥板的焊合體,通過安裝支架裝配在拖拉機底盤上。目前主流的駕駛室結構形式有兩種:一種是六柱式駕駛室(如圖1 所示),一種是四柱式駕駛室(如圖2 所示)。

圖1 六柱式拖拉機駕駛室Fig.1 Tractor cab of six-column type

圖2 四柱式拖拉機駕駛室Fig.2 Tractor cab of four-column type

安全框架結構相對簡單,目前主流的安全框架結構形式有兩種:一種是簡易兩柱式安全框架(如圖3 所示),一種是平地板式安全框架(如圖4 所示)。簡易兩柱式安全框架通常由上部框架和下部立柱構成,通過下部立柱裝配在拖拉機后橋殼體上;平地板式安全框架通常由上部框架、中部立柱及下部框架組成,通過安裝支架裝配在拖拉機底盤上。

圖3 簡易兩柱式安全框架Fig.3 Safe frame of simple two-column type

圖4 平地板安全框架Fig.4 Safe frame of flat floor type

2.2 靜態試驗過程

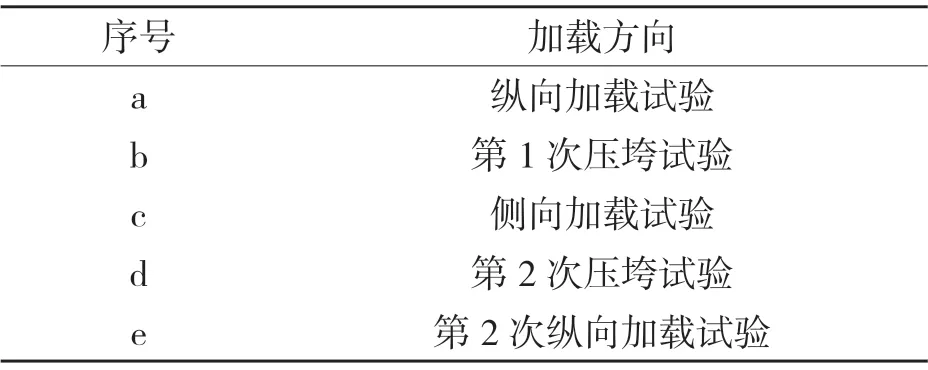

GB/T 19498-2017 規定了普通輪距拖拉機(后輪最小輪距大于1 150 mm)防護裝置的靜態試驗方法,其試驗順序見表1[2]。

表1 靜態試驗加載順序(普通輪距)Tab.1 Loading order in static test (Normal track)

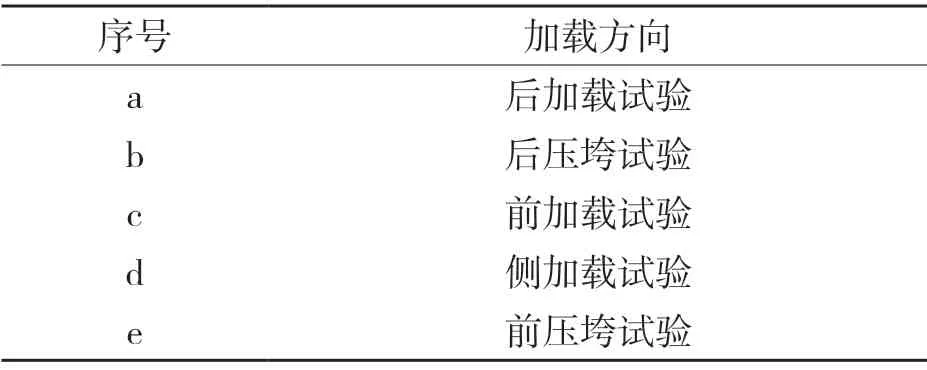

GB/T 21956.3-2015 規定了窄輪距拖拉機(前、后輪最小輪距均小于等于1 150 mm)防護裝置的后置式靜態試驗方法,其試驗順序見表2[3]。

表2 靜態試驗加載順序(窄輪距)Tab.2 Loading order in static test (Narrow track)

3 靜態試驗失效案例與分析

防護裝置靜態試驗的目的是考核駕駛室或安全框架的強度,在發生事故時是否能對駕駛員起到規定的保護作用。在對防護裝置進行試驗時發現,防護裝置失效的情況時有發生,導致試驗失敗的因素多種多樣。通過試驗過程中的實際失效案例,對樣品失效的形式進行總結并分析失效原因。

3.1 結構件發生斷裂

防護裝置結構常用的型材有矩形鋼管、菱形鋼管、異型鋼管、鋼板、槽鋼等,在試驗過程中常出現型材斷裂的情況,失效案例見圖5、圖6。

圖5 型材斷裂案例Fig.5 The case of section bar fracture

圖6 連接座斷裂案例Fig.6 The case of connecting support fracture

發生結構件斷裂的原因主要有以下幾點:

(1)型材規格選取不當,型材規格與拖拉機的參考質量不匹配導致強度不足,必要時應適當加大型材截面或厚度。

(2)型材材料牌號選取不當,如拖拉機參考質量較大,加載能量較大時,選取低牌號材料會出現抗拉強度或屈服強度不足的情況,必要時應適當選取較高牌號的材料。

(3)型材本身缺陷,型材本身內部存在缺陷或型材加工過程中產生缺陷,如中折彎時出現應力集中點。

3.2 安裝支架損壞

防護裝置與拖拉機底盤的連接完全依靠安裝支架,安裝支架結構形式一般都是鋼板的焊合體,安裝支架的強度對試驗結果的影響至關重要。在試驗過程中因安裝支架的損壞導致試驗失敗的情況占比最高,失效案例見圖7、圖8。

圖7 安裝支架損壞案例1Fig.7 Case 1 of mounting bracket fracture

圖8 安裝支架損壞案例2Fig.8 Case 2 of mounting bracket fracture 2

發生安裝支架損壞的原因主要有以下幾點:

(1)安裝支架鋼板厚度選取不當,如鋼板厚度過小會導致加載時出現斷裂,如鋼板厚度過大會導致加載時安裝支架難以變形吸收能量。

(2)安裝支架焊接質量差,導致加載過程中安裝支架焊縫開裂。

(3)安裝支架螺栓孔尺寸設計不合理,導致螺栓從裝配孔脫出的情況時有發生。

3.3 部件侵入容身區

標準規定,在各項試驗期間不得有任何零部件侵入容身區。試驗時不得有任何零件撞擊座椅,同時容身區不應超出防護裝置的保護范圍。在試驗過程中,侵入容身區導致試驗失敗的情況時有發生,失效案例見圖9、圖10。

圖9 縱向加載侵入容身區案例Fig.9 The case of invading clearance zone in longitudinal loading

圖10 側向加載侵入容身區案例Fig.10 The case of invading clearance zone in lateral loading

侵入容身區的原因主要有以下幾點:

(1)防護裝置選用型材不合理,導致框架整體剛度偏低,試驗時加載力偏小且變形量偏大;

(2)防護裝置結構設計不合理,后部與座椅距離偏小容易導致縱向加載時侵入容身區,寬度偏小容易導致側向加載時侵入容身區。

3.4 焊接質量差

防護裝置的主體結構是一個焊合的整體,任何位置焊接存在缺陷都會導致加載過程中樣品的失效,因此焊接質量是影響防護裝置強度的關鍵因素。失效案例見圖11、圖12。

圖11 結構件開焊案例1Fig.11 Case 1 of structure welding fracture

圖12 結構件開焊案例2Fig.12 Case 2 of structure welding fracture

發生開焊的情況主要有以下幾點:

(1)焊縫高度偏小,導致焊接強度不足;

(2)焊縫焊接不均勻,存在虛焊的位置,導致焊接強度不足;

(3)焊接材料選取不當,導致焊縫容易開裂。

3.5 其他因素

安裝支架結構設計不合理,導致試驗過程中橡膠減振墊損壞脫出,駕駛室與安裝支架失去連接,無法繼續承載。失效案例見圖13。

圖13 橡膠減振墊脫開案例Fig.13 The case of damping pad falling off

加載過程中,出現螺栓拉斷的情況,產生原因是螺栓強度不足,應根據拖拉機參考質量的大小選取螺栓規格,必要時選用直徑較大的螺栓或機械性能等級較高的螺栓。

加載過程中,拖拉機底盤鑄造件斷裂導致無法繼續試驗,產生原因有兩種:一是材料選取不當導致強度不足,必要時可將HT200 提高至QT450;二是存在砂眼、氣孔等鑄造缺陷。

4 結論

拖拉機防護裝置靜態強度試驗是考核其強度的重要手段,前期已經進行了不同結構型式防護裝置樣品的靜態試驗,包括典型機構的駕駛室和安全框架。

在前期試驗中收集了大量試驗數據,對其中的典型失效型式進行了總結,并對每種失效形式產生的機理進行了分析。

典型失效案例的解析可以對拖拉機防護裝置的設計過程及結構優化提供技術支持,從結構和工藝上避免容易出現的失效情況,也能夠提高防護裝置靜態強度試驗的通過率。