基于二次響應面模型前保險杠低速碰撞優化設計

孫江,常高爽

(200093 上海市 上海理工大學 機械工程學院)

0 引言

現如今我國汽車保有量有了大幅度增加,汽車設計制造水平要求也不斷提高,汽車造成的交通事故也越來越多。根據公安交通管理局的交通事故數據統計顯示,交通事故一般分為4 種類型:前部碰撞、側面碰撞、追尾碰撞和翻滾。前部碰撞中的低速碰撞是所有碰撞中所占比例最大的[1]。汽車碰撞時應盡可能多地吸收能量[2],當車輛發生碰撞時,保險杠變形吸收能量,但是變形過大會影響到散熱器、發動機等重要部件,合適的侵入量變形對剛度有要求,在結構、材料不變的條件下,通常增加厚度來增加其剛度,但同時質量也會增加,違背了輕量化設計,導致動力性和燃油經濟性都變差。

相關研究中,Neraj Natarajan[3]等人對某汽車保險杠進行中沖和角沖低速碰撞分析,通過增加緩沖梁的厚度提高碰撞過程中的能量吸收;劉昭[4]等人通過使用改進的粒子群算法對汽車符合保險鋼系統進行輕量化設計,優化后的保險杠系統不僅滿足強度和耐撞性的要求,同時減重31.5%;袁敏[5]等人通過ANSYS Workbench 有限元仿真軟件分析前縱梁的吸能特性,分析得出前縱梁橫截面積越復雜其抗變形能力越大;穆偉[6]通過對鋁制保險杠進行碰撞分析,獲得不同優選指標的仿真結果,得到鋁制保險杠的最優厚度;張友國[7]等人利用仿生結構改變兩座電動車鋁合金前防撞梁的截面形狀,得出具有兩個胚胎球形截面的防撞橫梁耐撞性最優;李超超[8]等人提出利用鋁合金吸能和結構有限元模型優化其吸能特性的方法,得出適當增加吸能盒壁厚可以提高吸能特性,以及吸能盒截面形狀和有無V 型誘導槽對吸能特性影響更為突出。

以上研究中,有的分別從汽車橫梁和吸能盒單個方面對汽車前保險杠耐撞性進行評價與優化,或者是將橫梁和吸能盒作為一個整體進行研究,但是優化方法過于粗糙,因此本文以某款乘用車的前橫梁和吸能盒作為一個整體,通過低速仿真分析,基于二次響應面近似模型進行優化,保證其在有一定的耐撞性的前提下,對其進行輕量化處理。

1 前保險杠低速碰撞仿真

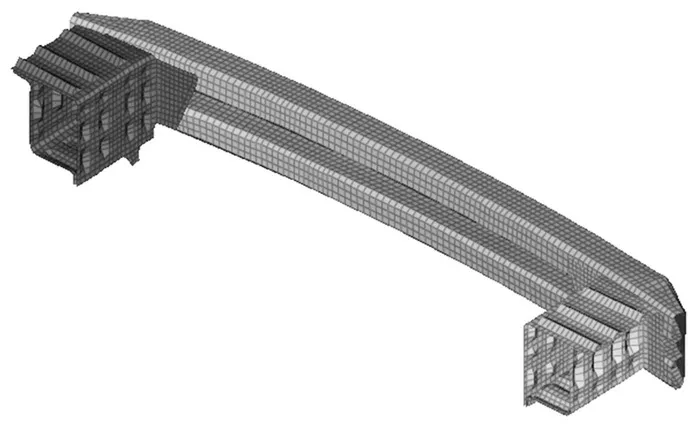

在前保險杠有限元建模中,橫梁和吸能盒都為殼單元。該模型一共有9 個部件,26 017 個單元,21 167 個節點。圖1 所示為其有限元模型。

圖1 前保險杠有限元模型Fig.1 Front bumper finite element model

汽車的前后保險杠系統有一定撓性,在發生碰撞時,能保護乘員的生命安全。所以在對汽車進行輕量化設計時,不能無限制地追求質量減小,還要考慮到車輛耐撞性能。汽車前防撞梁的碰撞性能評價指標主要包括:碰撞器侵入量、橫梁和吸能盒總質量,應該通過控制侵入量來保證輕量化方案的可行性。

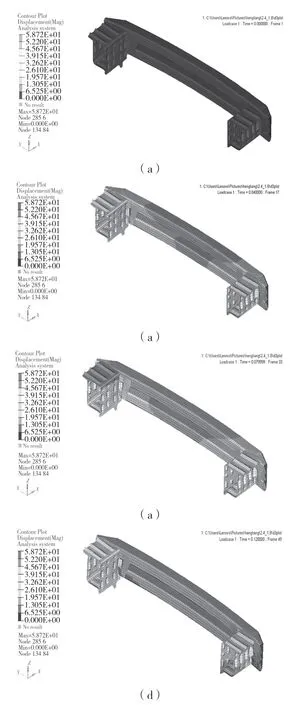

本文選取保險杠前橫梁和吸能盒初始厚度分別為2.4,1.8 mm,保險杠的總質量為16.21 kg,通過LS-dyna 進行碰撞仿真分析。根據GB 17354-1998《汽車前、后端保護裝置》規定,設置碰撞時間為0.12 s,碰撞速度為4 km/h。圖2 所示為保險杠各階段位移云圖。

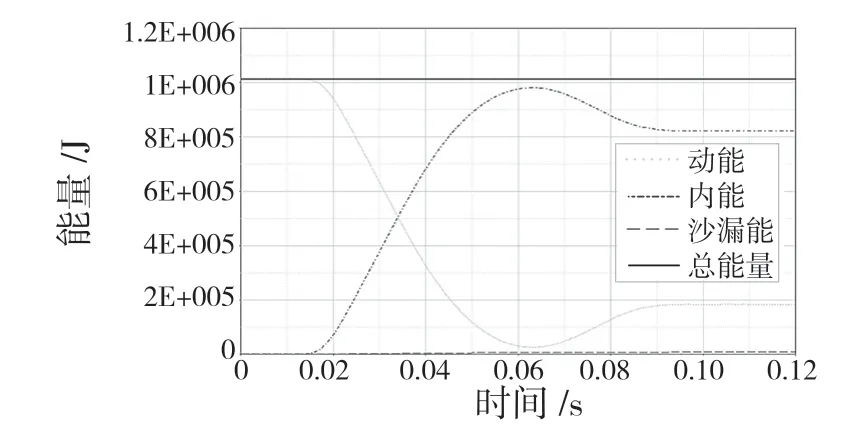

由圖2 可以看出,汽車前保險杠的橫梁和吸能盒產生了不同形狀的變形。圖3 為保險杠碰撞過程中的能量變化曲線。從能量-時間曲線可以看出,碰撞的動能幾乎全部轉換為保險杠的內能,在0.05 s 之后是因為保險杠的彈性恢復,導致系統內能開始減小,動能開始增加,之后系統能量轉化趨于穩定。從圖3 可以看出,沙漏能遠遠低于總能量的5%,說明此有限元模型是可靠的,可以進行接下來的仿真分析和優化設計。

圖2 碰撞過程中保險杠碰撞云圖Fig.2 Bumper collision cloud map during collision

圖3 碰撞過程中能量變化曲線Fig.3 Energy change curve during collision

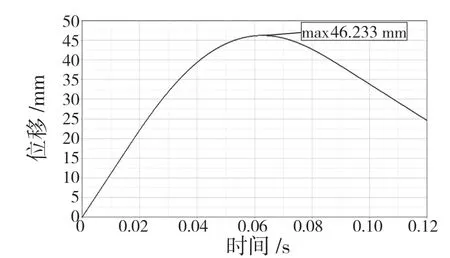

如圖4 為保險杠后端侵入位移。可以看出,保險杠后端侵入位移最大值為46.233 mm。為保證前車箱內發動機等關鍵部件在碰撞時損壞程度最低,以及保證車內乘客的安全,要求將入侵位移盡可能控制在不損害其他關鍵部件。

圖4 保險杠后端侵入位移Fig.4 Intrusion displacement of rear bumper

2 優化目標代理模型的建立

2.1 優化設計基本參數

汽車的設計越來越追求良好的動力性和燃油經濟性,所以對于輕量化的要求越來越高。汽車輕量化的設計也要兼顧到汽車的剛度等安全性問題。當車輛發生低速正面碰撞時,前保險杠的過多侵入會損壞到車身其他部件,影響到車輛碰撞的耐撞性。因此有必要將侵入量、橫梁和吸能盒的總質量為優化目標。在進行目標優化時,避免侵入量過大,可以將侵入量作為一個約束條件。

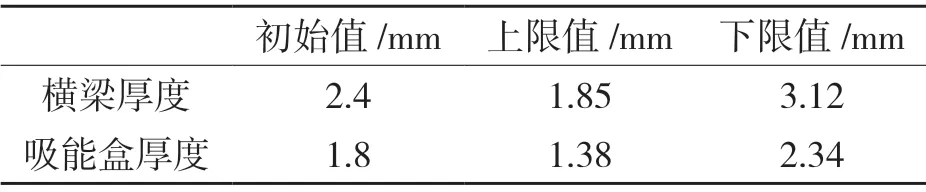

為使汽車前保險杠有更好的耐撞性能的同時兼具輕量化,本文將橫梁厚度和吸能盒厚度作為設計變量,橫梁的初始厚度為2.4 mm,吸能盒的初始厚度為1.8 mm,在初始值厚度的基礎上增減30%,作為橫梁及吸能盒的上下限。厚度變化如表1 所示。

表1 優化設計變量值Tab.1 Optimize design variable value

2.2 試驗設計和建模

2.2.1 最優拉丁超立方試驗設計

最優拉丁超立方試驗設計(Optimal Latin hypercube Design,Opt LHD)是一種在拉丁超立方試驗設計(Latin hypercube Design,LHD)基礎上改進的隨機抽樣法,它可以保證整個變量空間都被樣本點覆蓋。最優拉丁超立方試驗的樣本點是隨機抽樣進行組合的,每一次都能得到不同的結果,這樣就可以研究出不同的組合結果,使其擬合結果更加準確可靠,因此本文選用最優拉丁超立方試驗設計。

為使汽車前保險杠有更好的耐撞性能的同時兼具輕量化,對保險杠橫梁和吸能和盒的厚度進行優化。在初始值上下30%左右的范圍內通過優化的拉丁超立方選取10 個樣本點代入仿真分析得到入侵量和總質量的仿真值。如表2 所示。

表2 檢驗樣本點及優化目標仿真值Tab.2 Test sample points and optimization target simulation value

2.2.2 建立近似模型及驗證

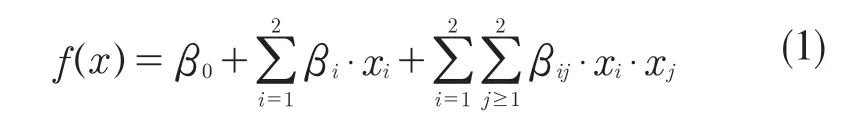

多項式響應面(Polynomial Response Surface,PRS)在結構優化領域得到廣泛的應用。利用回歸分析決定設計變量和響應間的關系。在多項式響應面模型中常用的主要有可以提供設計變量和響應之間的顯式關系的一次和二次多項式響應面模型。本文將采用二次多項式響應面模型(quadratic polynomial response surface,QPRS)對上述的設計變量與響應建立近似模型,其數學表達式如下:

式中:xi——二維自變量x 的第i 個分量;β0,βi,βij——未知參數,構成列向量β。

優化拉丁超立方抽樣結果,以橫梁和吸能盒的厚度為設計變量,以侵入量、橫梁及吸能盒總質量為響應,建立二次多項式響應面模型。

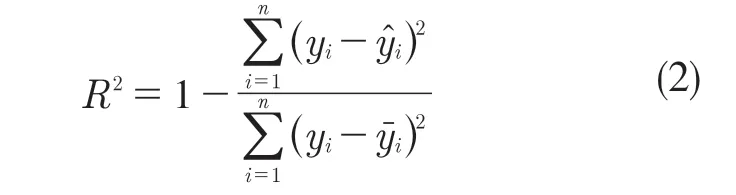

為了計算結果的準確性,需要對近似模型進行驗證,模型精度越高,基于近似模型的多學科優化最優解的可信度也越高。決定系數(R2)表示自變量或誤差對因變量的相關性,R2越接近1,數學模型和原模型之間的誤差越小,擬合精度就越高。模擬擬合精度可通過決定系數來判斷,其數學表達式如下:

式中:n——樣本點數量;yi——真實響應值;——響應面模型計算所得的響應值;——真實響應值的平均值。

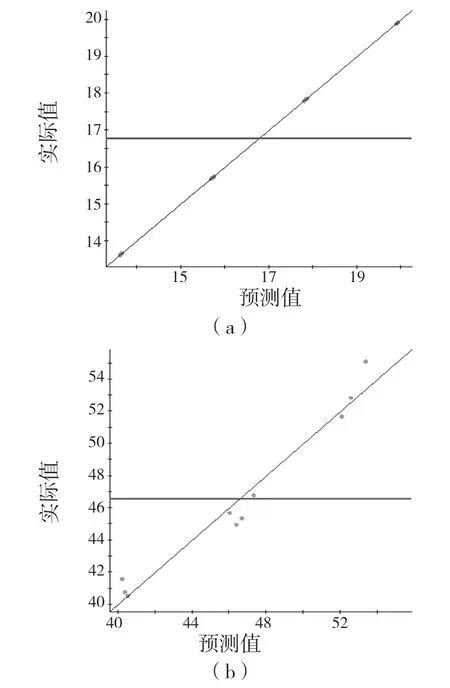

二次多項式響應面近似模型侵入量和總質量兩個響應量的預測值與實際值的分布如圖5 所示。入侵量響應量和總質量響應量的決定系數(R2)為0.960 1 和0.999 8,模型精度非常高,符合要求,可應用于下一步的優化算法。

圖5 QPRS 近似模型侵入量(a)、總質量(b)樣本點分布Fig.5 QPRS approximate model invasion amount (a),total mass (b) sample point distribution

3 前保險杠多目標優化

3.1 建立優化模型

本文以保險杠橫梁x1和吸能盒厚度x2為設計變量,以保險杠后端入侵量L(x)和總質量M(x)為目標函數,考慮到橫梁的入侵量過大會造成車身的損傷從而影響車輛碰撞的耐撞性,本文以入侵量L(x)為約束,以略小于初始入侵量56 mm 為上限,建立多目標數學優化模型如下:

3.2 優化結果

非支配排序遺傳算法NSGA-II(Non dominated sorting genetic algorithm-II)是目前最流行的多目標遺傳算法,它提出了快速非支配排序算法,一方面降低了計算的復雜程度,另一方面保留了最為優秀的所有個體,具有運行速度快、解集的收斂性好的優點。

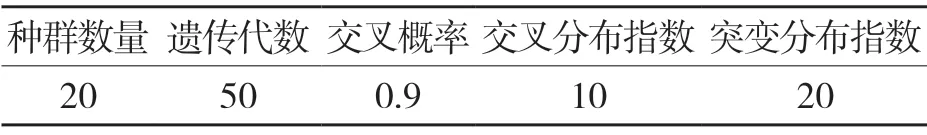

本文采用NSGA-II 進行優化,算法參數如表3 所示。

表3 NSGA-II 算法參數Tab.3 NSGA-II algorithm parameters

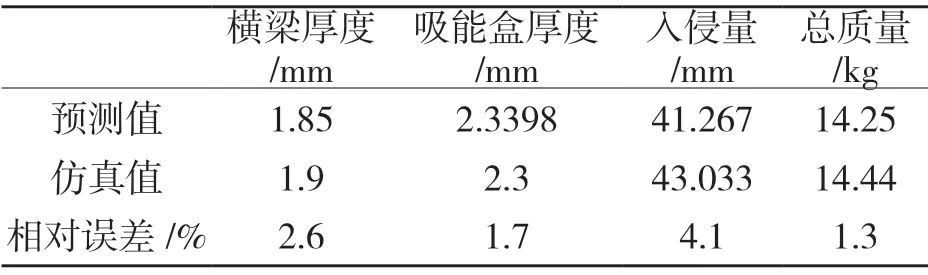

經過1 000 次迭代得到最優解方案為x1=1.85,x2=2.339。近似模型算得預測響應值侵入量L(x)=41.267 mm,總質量M(x)=14.25 kg。為了更貼近實際工藝制造要求,將橫梁厚度值與吸能盒厚度值最優方案取小數點后1 位,將方案x1=1.9,x2=2.3代入LS-DYNA進行有限元仿真求解,計算得侵入量為43.033 mm,總質量為14.44 kg。優化點的預測值與仿真值對比如表4 所示。

表4 優化點的預測值與仿真值對比Tab.4 Comparison of predicted and simulated values of optimized points

由表4 可知,入侵量的仿真值與預測值之間的相對誤差為4.1%,總質量的仿真值與預測值之間的相對誤差為1.3%,都在可以接受的范圍內。

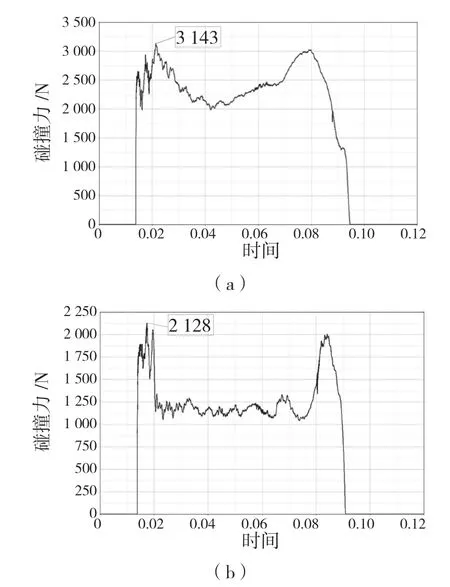

在車輛低速行駛時,碰撞力峰值過大會影響到前保險杠后面其他重要的部件,從而降低車輛的耐撞性。如圖6 優化前后碰撞力隨時間變化曲線所示,優化前的碰撞力峰值為3 234,優化后的碰撞力峰值為2 128。

圖6 優化前(a)和優化后(b)碰撞力隨時間變化曲線Fig.6 Time curve of collision force before optimization (a) and after optimization (b)

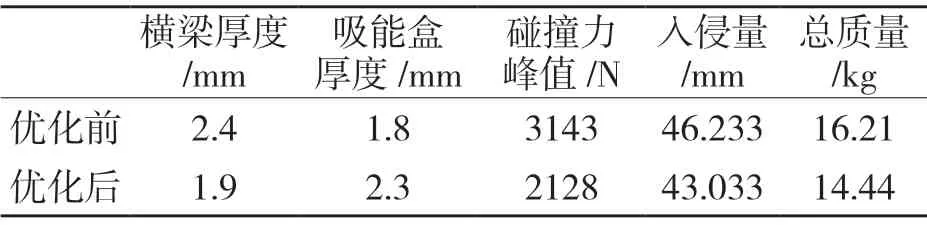

前保險杠橫梁及吸能盒優化前后有關參數對比如表5 所示。

如表5 所示,與優化前相比,入侵量為43.033 mm,比優化前降低了3.2 mm。優化后碰撞力峰值為2 128 N,比優化前降低了1 015 N,前保險杠的耐撞性明顯提高。優化后橫梁及吸能盒總質量為14.44 kg,減少了1.77 kg,前保險桿的質量顯著降低。從汽車碰撞安全性與汽車輕量化的角度考慮,可以認為最終的仿真結果達到了優化設計的目的。

表5 優化前后有關參數對比Tab.5 Comparison of relevant parameters before and after optimization

4 結論

本文通過優化超拉丁試驗,建立近似模型。以橫梁及吸能盒厚度為設計變量,經過非支配排序遺傳算法得到最優橫梁厚度1.9 mm,吸能盒厚度2.3 mm。結果顯示總質量降低了1.77 kg,入侵量和碰撞力峰值分別也降低3.2 mm 和1 015 N。本文在對前保險杠優化設計中不僅滿足了輕量化的要求,同時還提高了耐撞性。