不同貯藏與凍融方式對豬肉中氨基酸含量的影響

涂婷,湯曉艷*,湯舒越,李蔚然,段勝男

1(南京農業大學 肉品加工與質量控制教育部重點實驗室,江蘇 南京,210095) 2(中國農業科學院農業質量標準與檢測技術研究所 農業部農產品質量安全重點實驗室,北京,100081)

宰后畜禽肉通常在冷鏈條件下適當成熟,并及時運輸和銷售,可最大限度地保持肉品食用品質和營養品質[1-2]。然而,在日常銷售和食用過程中,為了防止肉品腐敗變質,通常會將當天未售完或未食用完的肉在冷藏或冷凍條件下貯藏。此外,一些零售商將進口凍肉解凍后作為鮮肉銷售。然而經過較長時間冷藏或冷凍后再解凍的肉,其嫩度、顏色、風味等食用品質和營養品質都會大幅度下降[3-4]。CALLEJAS-CARDENAS 等[5]將羊肉進行真空包裝,并在冷藏條件下保存3~21 d,發現冷藏羊肉與鮮肉相比,其顏色的可接受性下降。MUELA等[6]對冷凍貯藏1、9、15和21個月的羊肉開展消費者可接受度調查,結果發現消費者對冷凍貯藏1個月的羊肉接受度最高,而對冷凍貯藏21個月的羊肉接受度最低。此外,冷凍后不同的解凍方式對肉品質也有不同程度的影響[5-7]。林墨等[8]研究了低溫解凍、常溫解凍和流水解凍對豬肉品質的影響,結果表明常溫解凍或流水解凍后豬肉的色澤、嫩度和保水性都顯著低于低溫解凍。

氨基酸是一類反映肉品營養價值和滋味特征的重要物質,其含量會隨動物宰后肉品的貯藏方式不同而發生較大變化[9]。目前,國內外對動物肉在不同貯藏條件和凍融方式下氨基酸含量的變化規律研究較少,尤其對我國消費的主要動物肉——豬肉的研究尚未見相關報道。因此,本文擬研究不同貯藏條件和凍融方式下豬肉中氨基酸含量的變化規律,為保持豬肉營養和風味的最佳條件提供數據支撐。

1 材料與方法

1.1 材料與儀器

豬肉,符合上市要求的杜長大外三元豬背最長肌,北京順鑫農業股份有限公司鵬程食品分公司;鹽酸(優級純),氫氧化鈉(分析純),國藥集團化學試劑有限公司;苯酚、檸檬酸鈉(分析純),北京伊諾凱技術有限公司。

Hitachi L-8900氨基酸分析儀,日本Hitachi公司;AG245分析天平、FiveEasy Plus pH計,瑞士METTLER TOLEDO公司;GZX-9023MBE烘箱,上海博訊實業有限公司醫療設備廠;DC系列24位氮吹儀,上海安譜實驗科技股份有限公司。

1.2 實驗方法

1.2.1 實驗樣本的采集

選擇符合上市要求的杜長大外三元豬8頭,宰前禁食24 h,宰后胴體預冷24 h,取背最長肌,冷鏈運輸至實驗室。

1.2.2 實驗樣本的前處理

不同貯藏條件實驗:把分裝好的樣品分為2組,一組放入室溫條件下貯藏,分別于0、3、6、12、24、36、48 h時取出并測定氨基酸含量;另一組放入0~4 ℃條件下貯藏,分別于0、1、2、3、5 d取出并測定氨基酸含量。

解凍方式及凍融次數實驗:把分裝好的樣品放入-20 ℃條件下,貯藏24 h后取出,分別采用微波解凍、50 ℃水浴解凍、室溫解凍和0~4 ℃解凍,直至樣品中心溫度達4 ℃,取出第1次解凍后的樣品;剩余樣品繼續放入-20 ℃下冷凍24 h,再次分別采用上述4種方式解凍;如此反復循環,分別測定1、2和3次解凍后肉樣品中氨基酸含量。

1.2.3 氨基酸的含量測定

氨基酸含量測定方法參考GB 5009.124—2016《食品安全國家標準 食品中氨基酸的測定方法》。具體操作如下:取一定量樣品,加入10~15 mL 6 mol/L鹽酸溶液,滴加幾滴苯酚。將其放入冷凍劑中3~5 min,置換瓶內空氣,擰緊瓶蓋后放入110 ℃烘箱內,水解22 h后冷卻至室溫。過濾至50 mL容量瓶中,用水沖洗水解管,并移入50 mL容量瓶中,最后用水定容并振蕩。吸取1 mL濾液,用氮吹儀吹干,用1~2 mL水溶解,再次干燥,最后蒸干。取1~2 mL pH 2.2 檸檬酸鈉溶液至干燥管中振蕩溶解,吸取溶液過膜至進樣瓶,待上機。

1.3 數據處理

采用SPSS 25.0 (SPSS Inc, Chicago, IL, USA)進行數據分析,用單因素方差分析檢測各處理組之間的差異顯著性(P<0.05);采用Duncan 法進行各組間的多重比較;使用Origin 8.5作圖。

2 結果與分析

2.1 不同貯藏條件下貯藏時間對豬肉中氨基酸含量的影響

本研究比較了豬肉在室溫條件和0~4 ℃條件下貯藏時間對氨基酸含量的影響,結果如表1所示。

在室溫條件下,不同貯藏時間對豬肉中氨基酸含量均有顯著影響(P<0.05)。必需氨基酸中蘇氨酸、蛋氨酸、亮氨酸和賴氨酸的含量變化總體趨勢一致,均隨貯藏時間的延長呈先升高后降低的趨勢,其中亮氨酸含量在12 h時達到最大,其他3種氨基酸含量在36 h 時達到最大,但與12 h時無顯著差異(P>0.05)。鮮味氨基酸中谷氨酸和丙氨酸的含量變化與亮氨酸含量變化趨勢相似;而天冬氨酸和甘氨酸,其含量在24 h時達到最大。另外,與鮮肉相比,必需氨基酸總量或鮮味氨基酸總量均在6 h后顯著增加,且分別在36 h和24 h時達到最大,但均與12 h時無顯著差異。

在0~4 ℃條件下,貯藏時間同樣對豬肉中氨基酸含量有顯著影響(P<0.05)。必需氨基酸中蘇氨酸、蛋氨酸、亮氨酸和賴氨酸含量隨貯藏時間的延長呈先升高后降低的趨勢,并在第1 天達到最大,與鮮肉(0 d)相比有顯著差異(P<0.05)。相應地,6種鮮味氨基酸含量隨貯藏時間的變化規律與蘇氨酸的一致,也呈現先升高后降低的趨勢;與貯藏1 d時含量相比,谷氨酸和苯丙氨酸在貯藏2 d時含量有所增加,但無顯著差異(P>0.05)。另外,鮮味氨基酸總量的變化趨勢與必需氨基酸總量變化趨勢一致,在貯藏3 d內含量無顯著差異(P>0.05),而在貯藏5 d時含量與鮮肉(0 d)相比有顯著差異(P<0.05)。

2.2 解凍方式對豬肉中氨基酸含量的影響

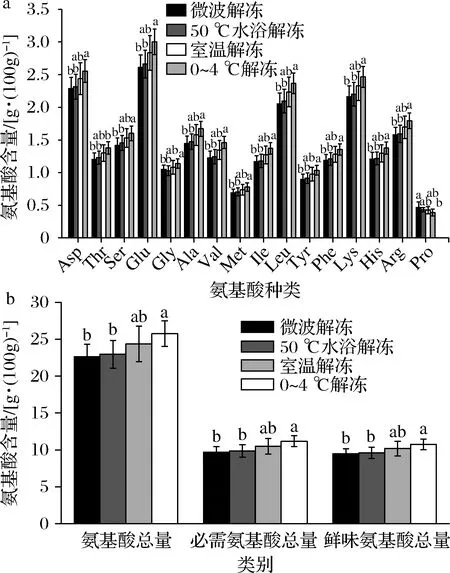

本研究比較了微波解凍、50 ℃水浴解凍、室溫解凍和0~4 ℃解凍等不同解凍方式對豬肉中氨基酸含量的影響,發現解凍方式對豬肉中氨基酸含量均有顯著影響(P<0.05)。如圖1-a所示,在不同解凍方式下豬肉中15種氨基酸(除脯氨酸外)含量變化的趨勢相同,其中這15種氨基酸的最低含量均發生在微波解凍條件下,且在微波解凍和50 ℃水浴解凍條件下無顯著差異(P>0.05),而在0~4 ℃解凍條件下的含量均顯著高于在微波解凍或50 ℃水浴解凍條件下的含量(P<0.05),但與室溫解凍條件下的含量無明顯差異(P>0.05)。脯氨酸的含量在微波解凍下最高而在0~4 ℃解凍下最低,且在這2種解凍方式下的含量有顯著差異(P<0.05)。另外,本實驗發現必需氨基酸總量和鮮味氨基酸總量在4種解凍方式下與大部分氨基酸(15種氨基酸)含量變化規律相同(圖1-b)。

2.3 凍融次數對豬肉中氨基酸含量的影響

本研究比較了高溫解凍和低溫解凍條件下凍融次數對氨基酸含量的影響。其中高溫解凍以微波解凍為代表,低溫解凍以0~4 ℃解凍為代表。

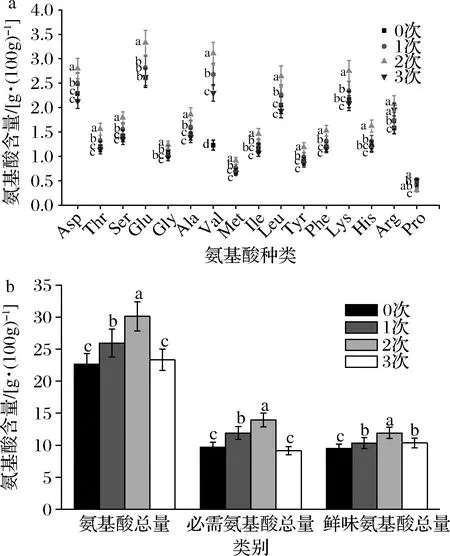

如圖2-a所示,在微波解凍條件下凍融次數對氨基酸含量有顯著影響(P<0.05)。必需氨基酸中蘇氨酸、亮氨酸、苯丙氨酸和蛋氨酸含量隨著凍融次數的增加先增加后降低并在反復凍融2次時達到最大,與鮮肉(0次)相比有顯著差異(P<0.05),且第1次凍融后含量顯著高于鮮肉(0次)(P<0.05)。鮮味氨基酸中丙氨酸、天冬氨酸、谷氨酸和酪氨酸含量隨著凍融次數的變化趨勢與蘇氨酸的相似,均先升高后降低并在反復凍融2次時達到最大,且顯著高于鮮肉(0次)(P<0.05)。這個規律同樣發生在氨基酸總量、必需氨基酸總量和鮮味氨基酸總量上(圖2-b)。另外,在50 ℃水浴解凍條件下凍融次數對氨基酸含量影響的變化趨勢與在微波解凍條件下凍融次數對氨基酸含量的變化趨勢相似。

表1 不同貯藏條件下氨基酸含量 單位:g/100g

a-解凍方式對單個氨基酸含量的影響; b-解凍方式對氨基酸總量的影響圖1 解凍方式對氨基酸含量的影響Fig.1 Effects of thawing method on amino acid concentration

a-微波解凍條件下凍融次數對單個氨基酸含量的影響; b-微波解凍條件下凍融次數對氨基酸總量的影響圖2 微波解凍方式下凍融次數對氨基酸含量的影響Fig.2 Effect of freeze-thaw cycles on amino acid concentration by microwave thawing

圖3-a顯示了豬肉在0~4 ℃條件下凍融次數對氨基酸含量的影響。如圖3-a所示,必需氨基酸中蛋氨酸、賴氨酸、異亮氨酸、苯丙氨酸、亮氨酸、蘇氨酸以及鮮味氨基酸中丙氨酸、天冬氨酸、酪氨酸、谷氨酸和甘氨酸含量隨著凍融次數的增加呈先增加后降低的趨勢,并在第1次凍融時含量達到最大且顯著高于鮮肉(0次)(P<0.05),而在凍融3次時含量最低。相應地,本研究也發現氨基酸總量、必需氨基酸總量和鮮味氨基酸總量在凍融1次時達到最大且與鮮肉(0次)相比有顯著差異(P<0.05)(圖3-b)。另外,在室溫解凍條件下凍融次數對氨基酸含量的變化趨勢與0~4 ℃解凍條件下凍融次數對氨基酸含量的趨勢一致。

a-0~4 ℃條件下凍融次數對單個氨基酸含量的影響; b-0~4 ℃條件下凍融次數對氨基酸總量的影響圖3 0~4 ℃解凍方式下凍融次數對氨基酸含量的影響Fig.3 Effect of freeze-thaw cycles on amino acid concentration at 0-4 ℃

3 討論

目前,關于不同貯藏條件下肉類品質指標如滴水損失、蒸煮損失[10]及肌苷酸含量[11]等的變化規律已有一些報道。但作為營養和滋味特征的重要化合物——氨基酸含量在豬肉貯藏過程中的變化規律尚未見相關研究。本實驗研究了宰后豬肉在不同貯藏條件下氨基酸含量的變化規律,發現室溫貯藏條件下大部分氨基酸含量在0~12 h期間呈升高趨勢,且在12 h時與鮮肉(0 h)相比有顯著差異(P<0.05),這與李永洙等[12]的研究結果相同。同時,本研究發現在0~4 ℃條件下貯藏1 d時豬肉中大部分氨基酸含量增加,這與王述柏等[13]研究結論一致。另外,本研究還發現豬肉中大部分氨基酸含量在室溫貯藏36~48 h期間有下降趨勢,在0~4 ℃ 貯藏3~5 d也有同樣情況發生,這可能由于隨著時間延長肌肉中許多酶類把一些蛋白質分解為小分子物質,并隨著汁液的流失而損失[12],最終導致氨基酸含量的降低。

除了室溫和0~4 ℃條件貯藏外,冷凍貯藏能有效減少食品營養與風味的損失[14-16]。然而冷凍肉在加工前需經過解凍環節,因此本文研究了不同解凍方式對豬肉中氨基酸含量的影響。結果表明,不同解凍方式對豬肉中氨基酸含量影響從小到大依次為0~4 ℃解凍、室溫解凍、50 ℃水浴解凍和微波解凍。其中 0~4 ℃(低溫)條件下解凍對氨基酸含量的影響顯著低于微波(高溫)解凍,這可能由于較高溫度導致肌纖維間隙增加,更多肌肉纖維束被撕裂[15],使得更多肉中物質流失,從而造成氨基酸含量的損失[17],這與侯曉榮等[18]研究結果一致。

此外,由于目前冷鏈條件不完善,冷凍肉在運輸、貯藏、加工和消費過程中溫度易出現波動,導致出現反復凍融的現象,嚴重影響肉品品質[19-22]。本文開展了高溫解凍和低溫解凍條件下凍融次數對豬肉中氨基酸含量影響研究。結果表明,無論使用哪種解凍方式,大部分氨基酸含量隨凍融次數的增加均呈先上升后下降的趨勢。一方面,可能由于在凍結過程中肉中水分形成冰晶,破壞細胞膜,使得水從細胞中滲出,導致單位質量肉中氨基酸含量增加。另一方面,有研究表明肉在凍融過程中蛋白質變性,持水力下降[23],這也能導致單位質量肉中氨基酸含量升高。KIM等[24]研究表明解凍肉與鮮肉相比由于滴水損失增加導致肉中含水率降低,相應地,另一研究表明凍融過程使得羊肉中干物質增加[21],這都與本文結果相符。此外,本研究發現隨著凍融次數的增加,豬肉中氨基酸含量最終呈現下降的趨勢。這主要是由于隨著凍融次數增加,加劇細胞膜的破壞程度[25],導致大分子物質如蛋白質或多肽發生流失。因此,畜禽肉在加工或消費過程中應盡量減少反復凍融次數,從而減少氨基酸含量的損失。

4 結論

本研究發現,在室溫條件下豬肉中大部分氨基酸含量隨貯藏時間的延長呈先升高后降低的趨勢,在0~4 ℃條件下同樣存在類似規律,且在室溫條件下貯藏12 h后開始降低,而在0~4 ℃條件下貯藏1 d(24 h)后才開始下降。因此在貯藏肉類時應放入低溫環境且減少貯藏時間。本研究還發現高溫解凍(微波解凍、50 ℃水浴解凍)后的豬肉中氨基酸含量均低于低溫解凍(室溫解凍、0~4 ℃解凍)的肉,因此,在解凍肉類時應盡可能選擇低溫環境。此外,無論使用哪種解凍方式,大部分氨基酸含量隨凍融次數的增加呈先上升后下降的趨勢。故在加工肉類時應盡量減少凍融次數,避免過多的營養物質流失。