油潤滑微孔SiC表面極限PV值特性試驗*

白少先 陳俊杰 王 菁

(浙江工業大學機械工程學院 浙江杭州 310012)

摩擦副材料的極限PV值是限制軸承、密封等零部件高參數設計的關鍵因素之一,高壓、高速下潤滑表面的急劇磨損容易導致零件的直接失效和壽命下降,影響零部件的可靠性和壽命。表面微孔的流體動壓可產生明顯的流體動壓效應,明顯減小摩擦和磨損[1-2],為提高摩擦副的極限PV值提供了潛在途徑。

微孔的流體動壓效應和減磨作用取決于微孔形狀、幾何參數、分布形式、空化效應等多種因素。國內外學者的研究表明,存在一個優化孔型尺寸使得摩擦扭矩最小,超過臨界尺寸后密封容易發生磨損失效[3-4],徑向局部開孔比全部開孔摩擦更低、發熱更小[5-6];對幾何形狀[7-9]、排布方式[9-11]、槽深[12]、潤滑介質[13-14]等影響因素的研究發現,通過合理的表面結構設計和參數取值可有效提高表面的潤滑狀態,表現出明顯的抗磨和減摩效果。然而,速度較低時油潤滑微孔表面溫升高于光滑表面,出現增摩現象[15-16],導致表面磨損的增加。目前,對于高參數零件摩擦表面設計,不僅要求穩定工作時的低磨損率,而且要求提高極限PV值以避免啟停等極端條件下潤滑表面的劇烈磨損失效,提高零件的可靠性和使用壽命。

本文作者開展油潤滑條件下表面微孔摩擦副極限PV值試驗,分別對光滑表面、圓孔表面、橢圓孔表面進行了對比測試分析。考慮空化效應影響,對不同微孔結構表面進行潤滑狀態分析,獲得了微孔試件表面的壓力分布,并對摩擦因數、溫度和表面磨損形貌進行了試驗測量,獲得了不同載荷工況下微孔表面磨損失效的臨界轉速和極限PV值的變化規律。

1 試驗部分

1.1 試驗方法

在HDM-摩擦磨損試驗機上進行油潤滑環/環極限PV值試驗,如圖1所示。試驗機載荷范圍為0~19 600 N,轉速范圍為0~3 000 r/min,可對摩擦因數、溫度、扭矩、轉速、載荷參數進行記錄測量。試驗摩擦副由靜止下試件和旋轉上試件組成,上試件表面加工有微孔。試件浸入潤滑油中,下試件施加載荷,上試件隨驅動軸轉動,進行油潤滑條件下的極限PV值摩擦磨損性能對比試驗。試驗中潤滑油選用32號機械油。

圖1 試驗裝置示意Fig 1 Schematic of the ring-on-ring testing

如圖2所示,試件材料均為SiC。上試件上層的圓環面是摩擦接觸面,內徑16 mm,外徑23 mm。試件表面進行研磨處理,粗糙度0.2 μm,平面度0.8 μm。在上試件圓環表面加工圓形微孔和橢圓微孔型槽結構,表1給出了微孔尺寸參數。圖3示出了采用激光加工后的微孔表面,其中圓形微孔采用局部開孔,橢圓微孔分別為局部開孔和全開孔分布。

圖2 SiC試件Fig 2 Images of SiC samples (a)upper ring;(b) bottom ring

表1 上試件表面微孔幾何參數Table 1 Dimple parameters of upper rings

圖3 上試件表面微孔結構Fig 3 Micro-pored surface structures of upper rings (a)smooth surface;(b) circle-pored surface;(c)ellipse-pored surface 1;(d) ellipse-pored surface 2

1.2 試驗參數

試驗中分別施加載荷1 500、2 000、2 500和3 000 N進行測試 ,摩擦表面名義接觸壓力分別達到7.0、9.3、11.6和14.0 MPa。試驗時,起始轉速120 r/min,每3 min增加100 r/min,實時監測摩擦因數和潤滑油溫度。當摩擦因數突然大幅增加,意味著摩擦表面發生劇烈磨損,即認為達到摩擦副材料的極限PV值。

PV值的計算公式為

(1)

式中:F為載荷;n為轉速;do、di分別為接觸面的外徑和內徑。

根據SiC/SiC材料的常用極限PV值17.5 MPa·m/s[17],載荷1 500 N工況下,試驗轉速達到1 226 r/min時試件表面磨損失效。

2 結果與討論

2.1 潤滑狀態分析

表面微孔的承載能力直接影響摩擦副表面的受力狀況和接觸狀態,進而影響表面的摩擦磨損。考慮空化效應,對試驗工況條件下的摩擦表面承載能力和流量特性進行數值計算分析,保證流量守恒[18]。

考慮液膜發生空化,液體潤滑雷諾方程為

(2)

式中:h為密封端面間膜厚;p為密封端面間壓力;pc為液膜空化壓力,取pc=30 kPa;ω為旋轉角速度。

開啟力w的表達式為

(3)

泄漏率q的表達式為

(4)

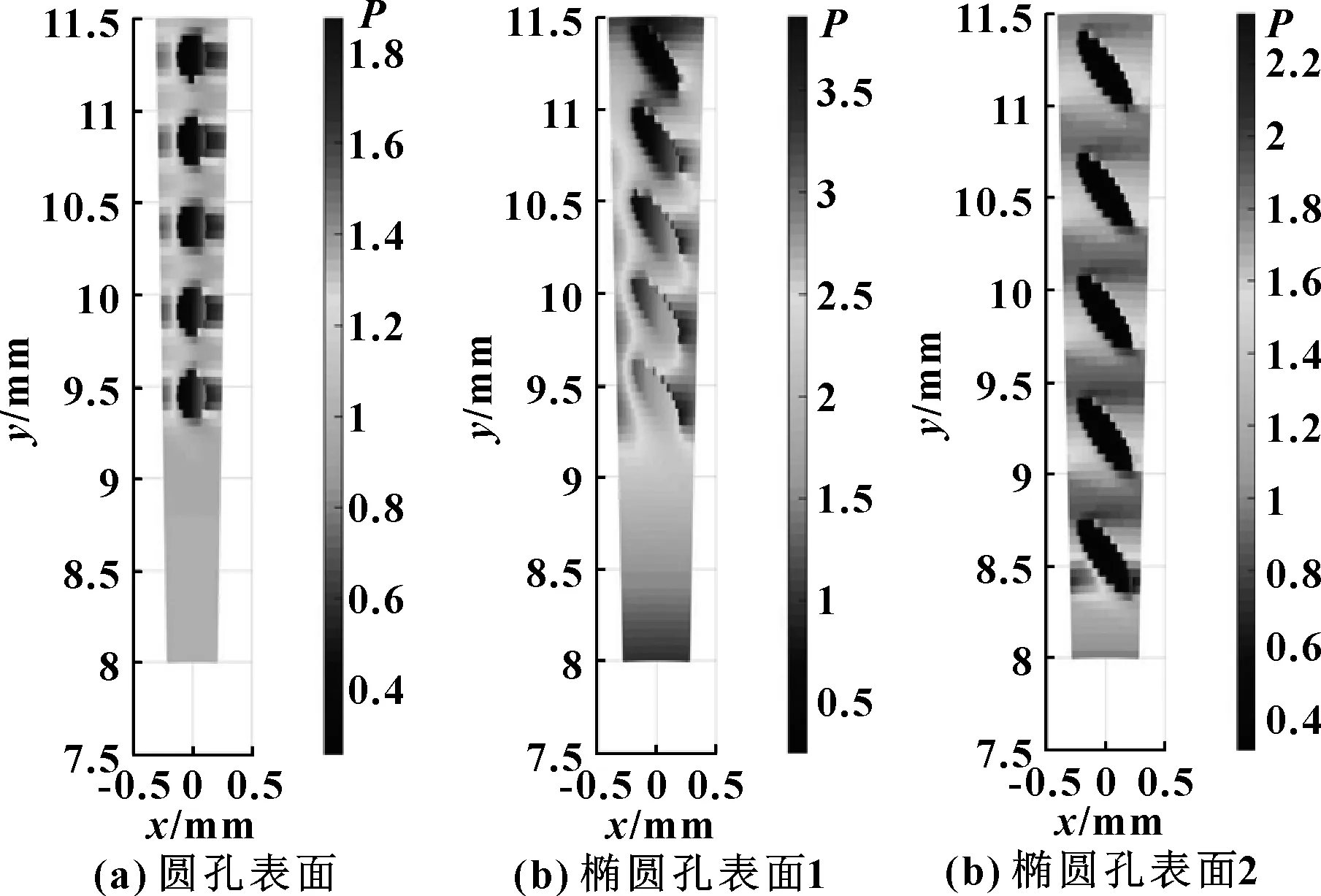

圖4所示是轉速3 000 r/min,載荷1 500 N,膜厚5 μm時,不同微孔試件表面的壓力分布。可以看出,孔區產生完全空化,橢圓微孔表面的流體潤滑壓力峰值高于圓孔表面,局部開孔表面高于全開孔表面;橢圓孔表面1壓力最大峰值在3.82,橢圓孔表面2最大壓力峰值在2.36,圓孔表面壓力峰值在1.86。

圖4 微孔試件表面壓力分布(ω=3 000 r/min)Fig 4 Pressure distribution of micro-pored surfaces at 3 000 r/min (a) circle-pored surface;(b) ellipse-pored surface 1;(c)ellipse-pored surface 2

圖5所示是轉速3 000 r/min時,不同微孔試件承載能力和徑向流量隨膜厚的變化曲線。可以看出,圓孔表面和橢圓微孔表面2沒有流動動壓承載能力,甚至表現為負載荷;對于橢圓微孔表面1承載能力在3.5 μm時達到最高值35 N。原因在于,試驗參數條件下,摩擦面線速度低,動壓效應弱,與孔區的空化效應相抵消,并出現負載荷現象。相對于試驗中1 500 N以上的載荷,流體膜的承載力可以忽略,理論上摩擦面實際處于邊界潤滑狀態。但是,考慮到摩擦表面波度遠高于表面粗糙度,摩擦面實際形成混合潤滑狀態。

圖5 微孔表面承載力和流量曲線Fig 5 Load and flow rate curves of micro-pored surfaces (a)load;(b)flow rate

另一方面,從圖5中可以看出,橢圓微孔表面表現出明顯的從外徑到內徑的徑向流體泵送能力,隨著膜厚的增加,橢圓微孔表面1的徑向泵送量增加到0.2 mL/min;而圓形微孔表面的泵送量微弱,并呈現內徑向外徑方向泵送。理論上,潤滑油的泵送可以降低潤滑區的溫升,進而提高表面的耐磨損性能。

2.2 摩擦曲線

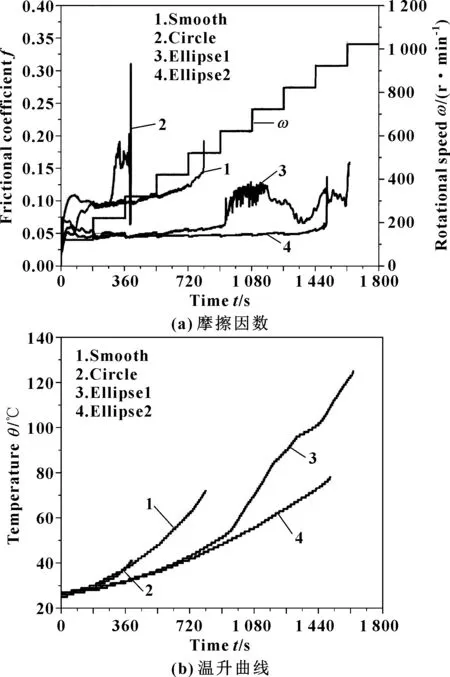

圖6所示是載荷1 500 N條件下不同微孔試件的摩擦因數和溫度隨時間和轉速的變化。

圖6 1 500 N下微孔試件的摩擦因數與溫升曲線Fig 6 Friction coefficient(a) and temperature rise curves (b) of micro-pored surfaces at 1 500 N

可以看出,隨著時間和轉速的增加,油溫持續升高,摩擦因數開始時相對平穩。但是,當轉速增加到一定數值后,摩擦因數突然增加,意味著表面發生劇烈磨損。對于光滑表面、圓孔表面、局部橢圓微孔表面1和全橢圓微孔表面2,對應的臨界轉速分別是520、320、1 020和720 r/min,所對應的PV值分別為7.4、4.6、14.6和10.3 MPa· m/s。這說明,在1 500 N載荷條件下,圓形微孔增加了表面摩擦磨損,而橢圓微孔降低了表面摩擦磨損。另外,相對于光滑表面,圓形微孔可使摩擦副的極限PV值下降超過60%。

圖7所示是載荷3 000 N條件下不同微孔試件的摩擦因數和溫度隨時間和轉速的變化。與1 500 N載荷工況類似,隨著時間和轉速的增加,油溫持續升高,摩擦因數開始時相對平穩,當轉速增加到一定數值后,摩擦因數突然增加。所不同的是,對于光滑表面、圓孔表面、局部橢圓微孔表面1和全橢圓微孔表面2,對應的臨界轉速分別是220、420、620和220 r/min,所對應的PV值分別為6.3、12.1、17.8和6.3 MPa·m/s。這表明圓形微孔表現出了減少摩擦磨損的效果,而全橢圓微孔表面2的耐磨性下降。可見,邊界潤滑條件下,表面微孔既可能呈現減摩效果,也可出現增摩現象。另外,相對于光滑表面,橢圓微孔1可使極限PV值提高到2倍以上。

圖7 3 000 N下微孔試件的摩擦因數與溫升曲線Fig 7 Friction coefficient(a)and temperature rise curves (b) of micro-pored surfaces at 3 000 N

2.3 表面磨損

圖8所示是載荷3 000 N條件下,上試件表面的損傷情況。可以看出,光滑表面和微孔表面的磨損表現出不同的特征,光滑表面表現為整個表面的磨損,微孔表面的磨損主要發生在非孔區和靠近內徑側的區域。圖9示出了下試件的表面磨損情況,可以清晰地看到,與光滑表面上試件配對的下試件出現了非正常磨損的劇烈損傷環帶,這一損傷主要是局部高溫產生的膠合磨損。

圖8 上試件表面損傷Fig 8 Worn surfaces of upper rings (a)smooth surface;(b)circle-pored surface; (c)ellipse-pored surface 1;(d)ellipse-pored surface 2

圖9 下試件表面損傷Fig 9 Worn surfaces of bottom rings tested against smooth surface(a),circle-pored surface(b), ellipse-pored surface 1(c)and ellipse-pored surface 2(d)

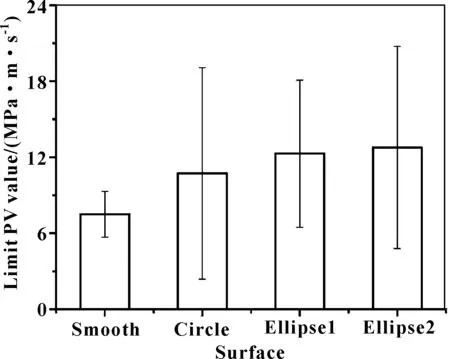

2.4 極限PV值

圖10所示是油潤滑條件下SiC/SiC材料1 500、2 000、2 500、3 000 N 4種載荷下平均極限PV值試驗結果。光滑表面、圓孔表面、橢圓孔表面1、橢圓孔表面2的極限PV值分別為7.5、10.7、12.3、12.8 MPa·m/s。可見,整體上微孔表面呈現出提高極限PV值的趨勢,圓孔表面、局部橢圓微孔表面1、全橢圓微孔表面2的極限PV值分別比光滑表面提高了43%、64%和70%;載荷對極限PV值的影響明顯,試驗中呈現不確定性,光滑表面、圓孔表面、局部橢圓微孔表面1、全橢圓微孔表面2的極限PV值偏差分別達到24%、77%、47%和62%,意味著表面微孔結構并不能確保整體上提高摩擦副的耐磨性能。

圖10 SiC/SiC摩擦副材料4種載荷下平均極限PV值Fig 10 Average limit PV value of frictional couple SiC/SiC under four loads

3 結論

(1) 油潤滑條件下,微孔表面整體呈現出提高SiC摩擦副極限PV值的潛在趨勢,圓形微孔和橢圓微孔均可使極限PV值提高,文中試驗中平均極限PV值最大提高70%以上,橢圓微孔最大可使摩擦副的極限PV值提高到2倍以上。

(2) 微孔表面的極限PV值隨載荷的變化呈現明顯的波動和不確定性。邊界潤滑條件下,表面微孔不僅可以出現減摩效果,而且也可出現增摩現象,文中試驗中圓形微孔可使摩擦副的極限PV值下降超過60%。