重頻50Hz風冷YAG固體激光器熱設計及仿真分析

劉亞萍,彭緒金,趙 剛,陶 剛,高 恒,白 楊,唐 偉,羅杰平

(西南技術物理研究所,成都 610041)

引 言

目前,在遠距離、高重頻激光測距機中,二極管抽運的激光器已逐步取代燈抽運激光器。但隨著激光器功率不斷提升,熱耗散功率隨之增加,若不能及時消除耗散功率轉化的熱量,激光器溫度劇增,閾值電流增高,其發射的激光波長發生嚴重溫漂[1],1℃漂移約0.3nm,而吸收巴條激光的Nd∶YAG的吸收寬度只有3nm左右。為了保證激光能量穩定,對巴條進行了特定溫度范圍內的免溫控設計,可在環境溫度20℃~60℃之間保證吸收寬度的需求。但是激光測距機在重頻50Hz工作時,如果沒有對其進行相應的熱設計,該產品很難滿足環境溫度-40℃~65℃的要求。本文中重點對50Hz的激光測距機進行了詳細的熱設計和仿真分析[2-3]。

1 二極管激光器的散熱分析

二極管激光器的閾值電流是指激光器正常工作時的最小電流。激光器的結構和共振腔品質決定了溫度對閾值電流的影響,具體如下式[4]所示:

Ith(T)=Irefexp(T-Tref/T0)

(1)

式中,T0是特征溫度,Iref是參考溫度Tref下的閾值電流。從(1)式可看出,閾值電流會隨著溫度的升高而增大,為使激光器在較低的閾值電壓下工作,必須提高熱沉的散熱效率,從而降低二極管激光器芯片的工作溫度。

二極管激光器作為YAG固體激光器的抽運源,其熱量主要是通過熱沉散出。二極管激光器芯片產生廢熱依次通過焊接層、絕緣層、初級熱沉、次級熱沉最終通過對流產生的方式散出。二極管激光器芯片溫度與傳熱熱阻、冷卻流體溫度、輸出功率的關系如下式[5]所示:

Tlaser=Tc+Rth(I0U0-Pout)

(2)

式中,Tlaser表示二極管激光器芯片的最高溫度,Tc表示冷卻流體的溫度,Rth表示芯片與冷卻流體件的傳熱熱阻,I0和U0分別表示輸入電流和輸入電壓,Pout表示激光器輸出功率。由(2)式可知,要想降低二極管激光器芯片的溫度要從兩方面著手:(1)降低冷卻流體的溫度,增大溫差以提高散熱熱流密度;(2)減小二極管激光器芯片與冷卻流體間的傳熱熱阻。本文中在假設這兩者都是最優的情況下,次級熱沉與外界散熱部件進行熱傳導的設計與分析。

2 激光器方案設計和熱計算

2.1 激光器方案設計

該二極管激光器的設計要求如下:波長為1.064μm;激光器輸出能量大于150mJ;重頻為50Hz;脈寬小于10ns;束散為2.5mard~3mard;工作溫度為-30℃~+65℃。光束質量:光斑能量分布均勻;工作方式:重頻50 次/s 時,一次連續工作時間不小于40s,間隔時間3min為一個工作循環,連續工作3個循環后休息30min。

該二極管抽運Nd∶YAG固體激光器的最高使用環境溫度為65℃。YAG固體激光器使用的抽運源——二極管激光器(以下簡稱抽運源)工作溫度為20℃~60℃。因此,在65℃工作時,熱管理條件最為嚴峻,產品的熱設計的重點是產品如何滿足環境溫度65℃工作時保證巴條工作溫度不大于60℃。

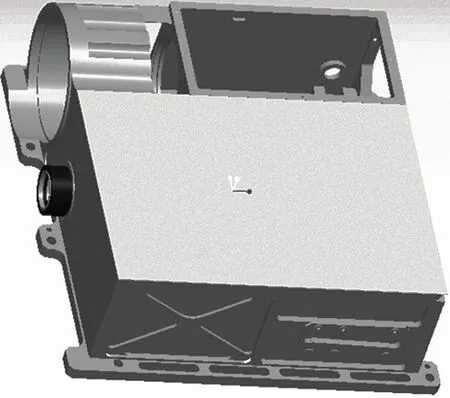

YAG固體激光器的熱設計分為激光晶體的熱設計和抽運源熱設計[6-8]。激光晶體采用的是圓柱形YAG晶體棒,其熱設計為傳導冷卻,YAG晶體棒側面的一半為抽運面,另外一半銦焊在與之熱脹系數一致的金屬熱沉上,其材料為鎢銅合金座WCu20(GB/T8320-2003),該金屬熱沉再與激光器基體緊密接觸,實現熱傳導冷卻,其結構如圖1所示。

激光器抽運源熱設計[9],采用半導體熱電致冷器(thermo electric cooler,TEC)輔助溫控的寬溫度范圍(20℃~60℃)巴條并結合軸流風機強迫風冷,TEC提高致冷效率的前提是最大限度地及時帶走TEC熱端的熱量。抽運源金屬熱沉與TEC的冷端緊密接觸并與激光器外殼進行絕熱設計,TEC熱端與外部散熱部件——帶散熱翅的均溫板緊密貼合,該均溫板內部真空封裝均熱介質,以保證更高效的散熱。風機對均溫板的散熱翅進行強迫風冷。在環境溫度低于20℃時,即-40℃~20℃時,啟動TEC加熱巴條熱沉到20℃之上時,TEC停止工作,當環境溫度超過60℃時,啟動TEC致冷,使得巴條熱沉溫度不超過60℃。一般情況下,在激光器工作的大部分時間是20℃~60℃,所以TEC不用工作,發熱和功耗都維持在一個較低的水平。

Fig.1 Thermal design structure of laser

2.2 激光器熱計算

該激光器采用兩組抽運模塊,每組抽運模塊以25Hz交替工作,合成50Hz激光輸出。每組抽運模塊采用48×2個150W的二極管巴條交錯對稱抽運,每個巴條最大工作在100A、脈寬200μs下,則總的抽運脈沖峰值電功率和電脈沖能量分別為:2×96V×100A×200μs =3.84J,抽運功率為3.84×25=96W,以二極管40%的光電轉換效率,巴條產生的熱功率為96×60%=57.6W。

考慮到小型化、輕量化的設計要求,采用半導體制冷散熱方式進行散熱,其最主要的特點[10]是體積小、可靠性強、操作簡單[11],通過調整TEC內部參量可以提高TEC的控冷效果[12],并且最佳的傳熱面積比值能讓TEC特性系數達到最大值。在TEC冷熱面不大于30℃的前提下,TEC效率為40%,此時TEC的功率為57.6/40%=144W,則TEC熱端需要散走的熱量為144W+57.6W=200W。

由于本方案中采用2組抽運模塊,因此TEC熱端散走的熱量為200W×2=400W。

由風機強迫冷卻散熱翅蓋板帶走如此多的熱量壓力很大,尤其在65℃高溫的小體積密閉艙里,更是艱巨,所以需要進行整機的詳細熱設計、仿真。

3 機箱熱仿真

3.1 FloEFD熱仿真

本次熱仿真采用FloEFD軟件[13]。FloEFD是無縫集成于主流3維CAD軟件中的高度工程化的通用流體傳熱分析軟件,它基于當今主流計算流體力學(computational fluid dynamics,CFD)軟件都廣泛采用的有限體積法(finite volume method,FVM)開發,其完全支持本次3維設計軟件——SolidWorks軟件的計算機輔助設計(computer aided design,CAD)模型。FloEFD的分析步驟包括測距機3維模型建立、自動網格劃分、邊界條件施加、求解和后處理等完全在CAD軟件界面下完成,整個過程快速高效。值得注意的是,已經通過大量數值驗證該方法是正確的[14-16]。

3.2 模型簡化的說明

采用SolidWorks軟件進行3維建模,該機箱的模型比較復雜,在保證分析精度的前提下,需要對測距機的結構進行簡化[17]。簡化過程中,機箱的細節特征,如螺紋孔、工藝孔、圓角、倒角可去掉;裝配體中的小零件,如蓋板螺釘、加強筋等也可去掉。對于通風濾網,在保證通風面積不變的情況下,可以用包含一定風阻的結構代替。簡化后的結構如圖2和圖3所示。

Fig.2 Built-in model of the simplified case

Fig.3 Total model of the simplified case

3.3 網格

劃分網格數量的多少會直接影響計算精度和準確性。雖然網格數目越多計算精度越準確,但與此同時計算規模也會隨之增加,計算機的運算負擔也就越重,運算所需的時間也就越長。因此,在確定網格數量時需要平衡兩方面,既要滿足設計精度要求,又要避免計算機運算負擔過重。

3.4 機箱輸入條件設置

環境溫度65℃;單個TEC外形尺寸:120mm×30mm×3.45mm;均溫板外形:210mm×100mm×58mm,散熱翅寬1.5mm,翅間距為1.5mm,翅高50mm,散熱面積約為377580mm2;均溫板導熱系數為2500W/(m·K)。

機箱模塊功耗如圖4所示。熱耗等效為面熱源,兩組TEC熱功耗共450W(考慮50W裕量),工作40s,停止3min,共3個循環。功率加載波形如圖5所示。

Fig.4 Distribution of thermal consumption

Fig.5 TEC wave form chart

3.5 風扇設置

機箱內兩個風扇分布位置如圖6所示。風機采用的是軸流式風機,其電壓為28V,外形大小約40mm×40mm×28mm,單個風扇風量設置為恒定值50m3/h,共兩個風機。

Fig.6 Air fan in the case

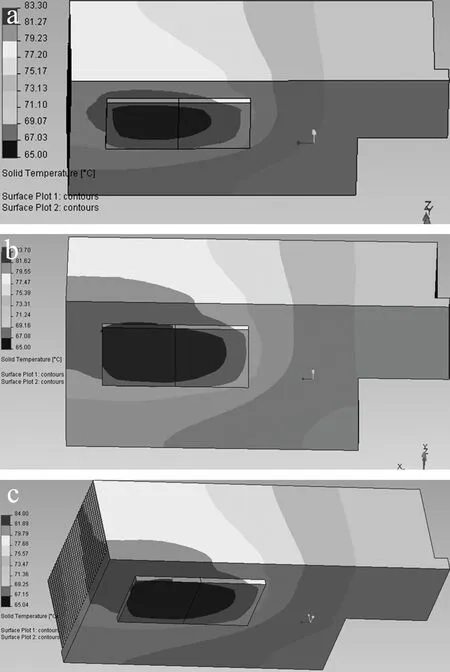

3.6 仿真結果

將以上的條件加載到模型上,仿真TEC與散熱均溫板貼合面的溫度。該測距機的工作方式為:重頻50次/s時,一次連續工作時間不小于40s,間隔時間3min為一個工作循環,連續工作3個循環后休息30min。可知,激光器熱沉在40s,260s,480s時,溫度達到峰值,這3個時間的TEC與散熱均溫板的溫度云圖如圖7所示。由圖中可看出,溫度最高的位置是兩個TEC的位置,然后圍繞最高溫度位置,溫度逐漸降低,溫度曲線如圖8所示。3個時間的溫度分別為82.3℃,83.6℃和83.7℃。

Fig.7 TEC temperature nephogram

Fig.8 Relationship of the maximum temperature in the diode heat sink and the time

綜上分析,TEC模塊在3個工作循環后,巴條最高溫度為83.7℃,小于85℃的設計要求,該熱設計可滿足激光測距機的要求。

4 結 論

根據設計圖紙,加工出各個零件。在散熱均溫板與TEC貼合的位置涂抹導熱硅脂,以保證兩者能緊密貼合,更好地導熱。二極管激光器在高溫65℃工作時,根據技術要求工作40s,停止3min,一共進行3個循環,激光器能正常工作,在重頻50Hz下,輸出能量為155mJ,脈寬為10ns,激光束散為2.6mard,經過24h的高低溫工作和48h的高低溫存儲后,光斑大小依然均勻,光束質量仍然穩定可靠。測試散熱器的溫度約為85℃,證明該熱設計滿足激光器散熱需求,滿足測距機性能和技術要求。