Ni60激光熔覆工藝參量對涂層裂紋及厚度的影響

黃海博,孫文磊

(新疆大學 機械工程學院,烏魯木齊 830047)

引 言

激光熔覆是利用高能量激光束快速熔化合金粉末和基材表面,并迅速冷卻與基材形成冶金結合的表面改性技術,是綠色再制造中的一項關鍵技術,也是中國制造2025重點發展的先進制造技術[1-3]。激光熔覆技術主要面向關鍵零部件的表面強化及廢舊零部件的修復再制造,在冶金、石油、電力、航空、礦山等國民經濟中已有廣泛的應用,如汽輪機、齒輪、工業透平的修復再制造[4-6]。鎳基粉末作為激光熔覆技術中提高表面硬度的一種最常用的合金粉末材料,具有自熔性和濕潤性好、硬度高、耐磨耐腐蝕的優良性能,是表面改性技術中常用的合金材料之一,但Ni60合金粉末在激光熔覆過程中由于快速加熱和冷卻引起的非平衡凝固,極易造成Cr和C、B等元素形成偏聚,促使內部組織形成硬質相,從而在凝固過程形成裂紋缺陷。同時,對于激光熔覆技術而言,由于基材和粉末材料之間熱膨脹系數和收縮率差異及較大的溫度梯度,在凝固過程中形成了較大的熱應力,加之材料內部發生相變引起的組織應力,容易引起裂紋缺陷的形成,影響涂層力學性能及耐磨耐腐蝕的材料特性,極大地限制了Ni60合金的應用。

為了揭示裂紋缺陷成形機制并抑制其產生、拓寬鎳基合金表面改性及激光熔覆技術的工程化應用,國內外學者開展了相關研究:CUI等人[7]對截齒表面激光熔覆鎳基WC合金粉末,成功制備了2.2mm的熔覆涂層,基材表面硬度提高了2.93倍,實現了礦用截齒的修復和表面強化,提高了零件的服役壽命;PENARANDA等人[8]針對于葉片類零件在熔覆過程中寬度變化問題提出了一種基于幾何自適應的激光熔覆方法,研究了熔覆功率大小與熔覆涂層厚度的之間的數學關系,得到不同寬度的熔覆層對應的激光功率大小,并通過壓縮機葉片的修復證實了結果的正確性;CALLEJA等人[9]通過五軸數控機床并借助UG-CAM模塊中的刀具路徑規劃,在半球等其它復雜曲面上進行激光熔覆的路徑規劃,取得了較好的實驗結果;ZHAI等人[10]在球墨鑄鐵QT450-10表面熔覆了鎳基合金粉末,對熔覆結果分析發現,熔覆層與基材形成良好的冶金結合,硬度為基材的1.5倍,并通過拉伸試驗發現,斷裂部位從基體開始,涂層的強度高于基材。

但在鎳基合金研究過程中,許多學者發現裂紋的產生于擴展制約了鎳基合金粉末的推廣與應用,并對裂紋的成形機理展開研究[11]。ZHENG[12]在Ti811合金表面熔覆Ni45+TC4合金粉末,發現涂層表面形成了網格狀裂紋,通過掃描電子顯微鏡(scanning electron microscope,SEM)顯微形貌分析發現,裂紋敏感性提升的關鍵因素是冷卻過程中熔池面積減小,晶體間殘留液體流動性差導致的,當組織應力超過涂層抗拉極限就出現了涂層由內而外的開裂現象。CAO等人[13]在45#鋼表面熔覆Ni60涂層,通過裂紋的斷口形貌圖發現,裂紋的產生有冷裂紋和熱冷裂紋兩種形式,冷裂紋主要存在涂層頂部,熱裂紋在冶金結合區開始萌發,熱應力是熱裂紋產生的主要原因,并通過超聲振動輔助方式,在45#鋼表面成功制備了無裂紋的鎳基涂層。

大量研究表明,激光熔覆工藝的優劣直接影響熔覆層質量的好壞[14-15],作者在45#鋼表面熔覆Ni60合金粉末,通過設計正交試驗分析激光功率、送粉量、掃描速率對裂紋產生的影響,找出最優工藝參量,提高基材表面性能。

1 實驗材料與方法

1.1 實驗材料

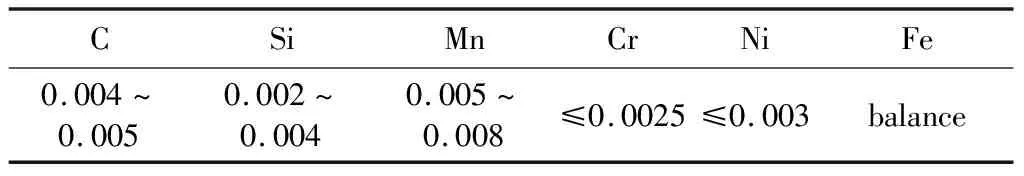

為減少基材表面污染物對熔覆結果的影響,首先使用無水乙醇對45#鋼基材表面清洗,并通過噴砂處理表面,提高激光能量的吸收率。為避免粉末的粘結導致送粉管堵塞,提高粉末流動性,將Ni60合金粉末進行烘干處理。為防止熔覆過程中合金粉末氧化,本次試驗中使用氬氣作為保護氣。45#鋼及Ni60合金粉末化學成分如表1和表2所示。

Table 1 Chemical composition of 45# steel(mass fraction)

Table 2 Chemical composition of Ni60 powder(mass fraction)

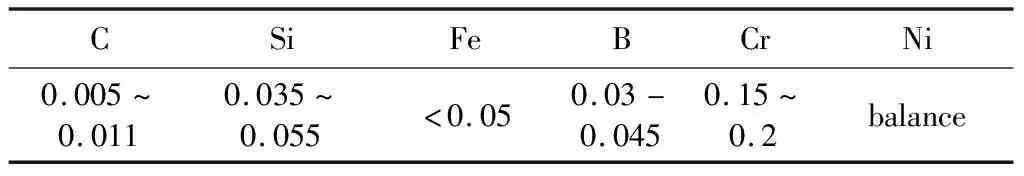

1.2 實驗設備與方法

激光熔覆試驗設備主要包括KUKA-30HA六自由度機器人,YSL-2000型號的IPG光纖激光器,同軸送粉激光頭,送粉器。實驗設備如圖1所示。

Fig.1 Equipment of laser cladding

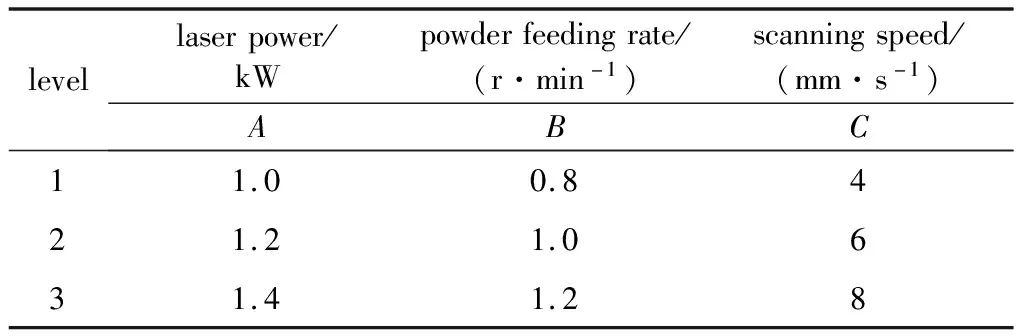

設計三因素三水平的正交試驗,選取的因素為激光功率、送粉速率、掃描速率,最終的正交試驗方案如表3所示。

Table 3 Factor and level table

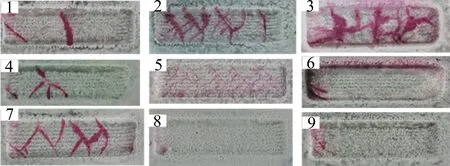

根據熔覆試驗方案,在45#鋼表面進行激光熔覆,在熔覆層表面滲透探傷[16],獲得熔覆層裂紋的分布情況如圖2所示。可以發現,裂紋的分布參差不齊,無明顯規律。對于裂紋分布的描述而言,常見的統計方法有裂紋數目、裂紋面積及裂紋長度等方式。以裂紋長度衡量本次結果,第1組與第4組試驗、第2組與第3組試驗之間結果差異不明顯;以裂紋面積描述本次結果,第2組、第3組和第5組試驗之間的差異較小,影響實驗結果分析;而工藝實驗的目的是為了分析工藝參量對結果的影響,所以應選擇能夠清晰描述不同工藝參量下裂紋分布情況的方法,而本次實驗結果在裂紋數目上分布差異較大,能較好地用以分析工藝參量對實驗結果的影響,所以,本次實驗中通過對裂紋的數目進行統計,為后續分析提供數據。

Fig.2 Crack distribution of layer in orthogonal test

2 結果與討論

2.1 裂紋主次因素分析

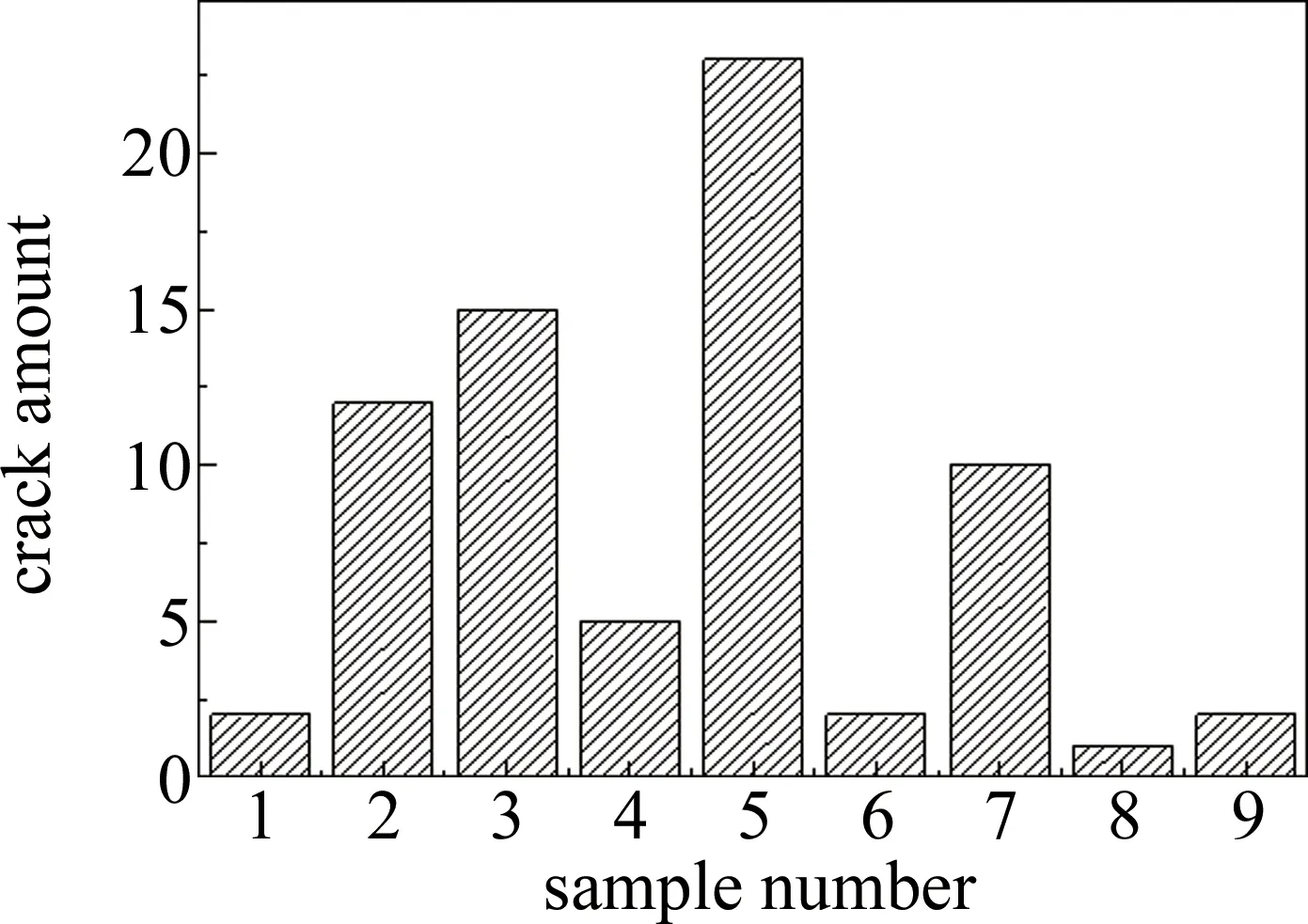

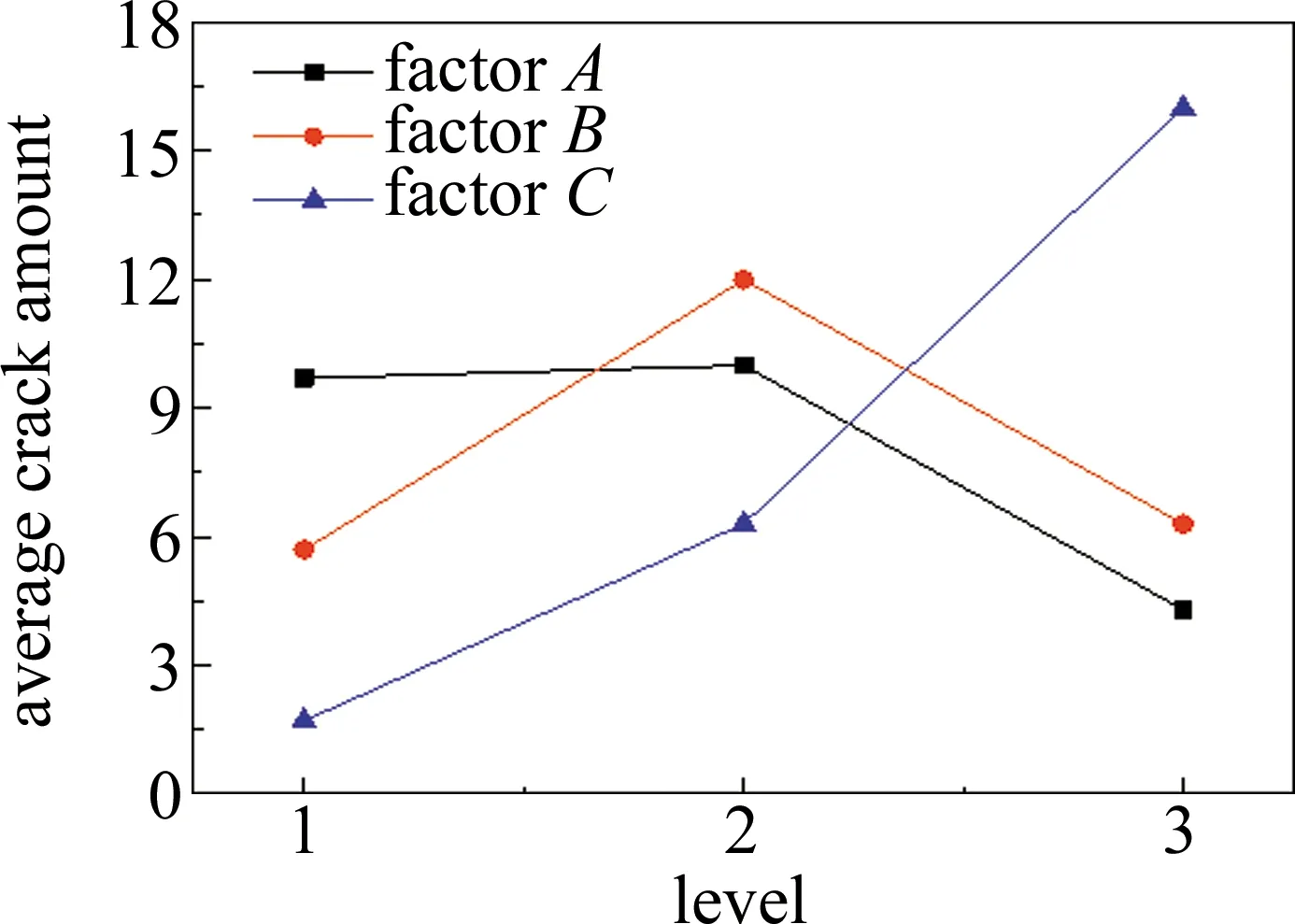

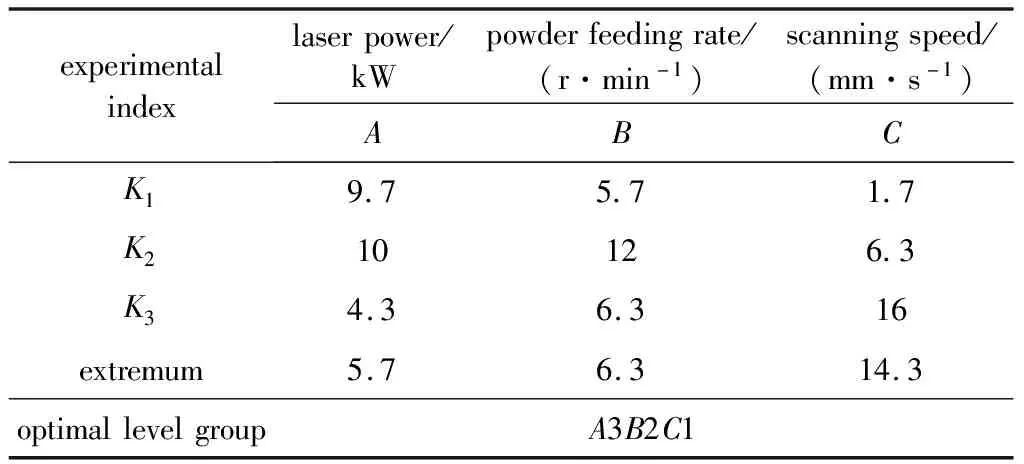

可以發現,熔覆層表面都出現了長短不一、寬度不同的裂紋情況,有些裂紋橫穿整個熔覆層寬度,如第1組、第2組、第3組、第5組、第7組工藝參量,而有些裂紋數量較少,并沒有出現縱橫交錯的裂紋,如第6組、第8組、第9組工藝參量。圖3是每組工藝參量下的裂紋的數目對比圖。不難看出,第8組工藝參量下的熔覆層裂紋數目只有短小的一條。對第8組試驗結果分析,發現熔覆層表面均勻平整,裂紋在熔覆起始的位置出現,并沒有延伸擴展。為了探究這些工藝參量(激光功率、送粉速率、掃描速率)對裂紋的影響,對這3個因素進行效應分析,如圖4所示。極差分析能夠反映結果的波動及影響程度,所以這里采用極差分析[17]。所得結果如表4所示。表4中,K1,K2,K3表示每個因素各個水平下的指標總和。

Fig.3 Crack amount in orthogonal test

Fig.4 Factor effect relationship

Table 4 Analysis of cracks by orthogonal test

從圖4中可以看出,激光功率在1000W~1200W之間裂紋數目無明顯變化,說明激光功率在這個范圍內的變化對裂紋敏感性沒有明顯的影響,但隨著功率的持續增強,1200W~1400W變化區間,裂紋的數目明顯減少,說明Ni60涂層裂紋對較高功率的變化較為敏感。送粉速率對裂紋數目的影響在0.8r/min~1.0r/min變化時,裂紋數目明顯增多,但隨著送粉速率的增多,在1.0r/min~1.2r/min變化時涂層裂紋數目呈減少趨勢。掃描速率對裂紋數目的影響更為直觀,隨著掃描速率的增加,裂紋的數目在大幅度增多。

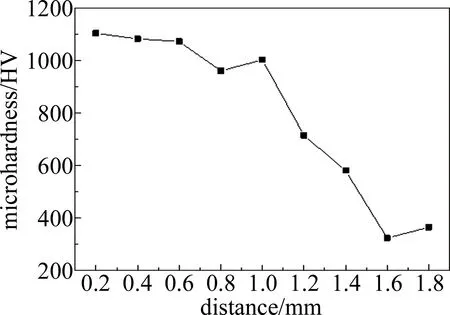

在表5的極差分析中可知,激光功率、送粉速率、掃描速率的極差值分別為5.7,6.3,14.3,得出影響Ni60涂層裂紋數目的因素主次關系為:掃描速率>送粉速率>激光功率,得到最佳工藝參量為:激光功率1400W,送粉速率1.0r/min,掃描速率4mm/s。表5中,T1,T2,T3表示每個因素各個水平下的指標總和。

Table 5 Analysis of coating thickness by orthogonal test

2.2 涂層厚度分析

對以上9組實驗進行涂層厚度測量,得到圖5中的實驗結果。為了探究激光功率、送粉速率、掃描速度對涂層厚度的影響,對這3個因素進行效應分析,如圖6所示。對方差因素分析,可以反映因素水平對試驗結果的影響及試驗誤差的大小,在本次實驗中,所得9個試驗結果由A,B,C3個因素及誤差4個部分組成,所以,在進行方差分析過程的平方和與自由自由度可由下式表示:

Fig.5 Thickness results of coatings in orthogonal test

St=SA+SB+SC+Se

(1)

dt=dA+dB+dC+de

(2)

Fig.6 Factor effect relationship

根據方差公式可得:

SA=∑TA2/kA-C

(3)

式中,TA為A因素下涂層厚度的平方和,kA為A因素水平重復數,即kA=3;C為矯正數,C=T2/n,T為9組試驗中所得涂層厚度的總和,n表示試驗次數,即n=9。各因素下T的數值如表5所示。經計算,在本次實驗中T=1.28,C=0.182,代入(3)式可得SA=0.002,同理可得,SB= 0.022,SC=0.01,St由試驗結果的總平方和與矯正數C的差值所得,經計算St=0.039,將這些數值代入(1)式中,可得Se=0.005。

在本次實驗中,總自由度dt=8,各因素及誤差自由度dA=dB=dC=de=2;用M表示均方差,則根據均方差公式可得MA=SA/dA,所以得到MA=0.001,同理可得MB,MC及Me分別為0.011,0.005,0.0025。用F值表示各元素均方除以誤差的均方所得值,通過比較F值的大小,可以合理地判斷出影響程度的大小,經計算,FA=0.4,FB=4.4,FC=2,即FB>FC>FA,所以,影響涂層厚度的因素程度次序為:送粉速率>掃描速率>激光功率。

2.3 顯微組織分析

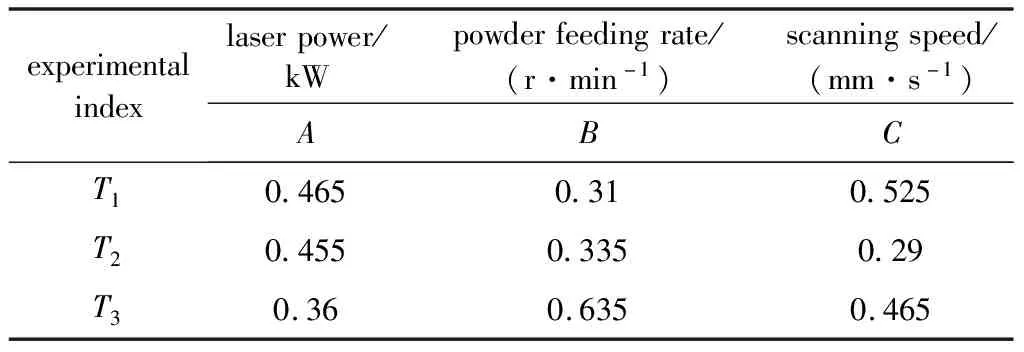

對最優工藝參量激光功率1400W、送粉速率1.0r/min、掃描速率4mm/s所得的熔覆結果進行顯微組織分析,將熔覆后的樣件在線切割設備上切成10mm×10mm×8mm的尺寸,制備金相樣件,并利用體積之比為3∶1的HCl和HNO3配比制備王水進行腐蝕,持續時間15s。采用JSM-6700F型掃描電鏡分析腐蝕后的金相試樣,得到如圖7所示結果。圖7a是熔覆層全貌,可以看出,熔覆層組織分布均勻,有明顯的氣孔缺陷,但并沒有裂紋的產生與延展。從圖7b中可以看出,基材與熔覆層之間有一條明顯邊界,顯微組織表現為平面晶,這說明熔覆層與基材形成了的良好冶金結合[18-19]。對于激光熔覆涂層組織形成而言,主要受凝固速度R與溫度梯度G影響。在涂層底部,溫度梯度G很高,凝固速率R較小,Ni元素在被大量吸收形成Ni-C富集區,液態合金形核之后可以充分生長,從而形成平面晶,另外,其附近的晶粒以柱狀晶為主,沿界面垂直的方向生長,晶粒尺寸較為粗大。隨著固液界面的推移,G逐漸變小,凝固界面逐漸失穩,在晶體形核后胞晶逐漸沿側向生長,由于凝固速率R逐漸變大,晶體來不及生長就已經凝固,形成了細小的樹枝晶(見圖7c);在熔池頂部,涂層G最小而R最大,形核后的晶粒難以長大,所以涂層頂部以胞晶居多(見圖7d)。

Fig.7 SEM photos of the cladding layer

對于涂層裂紋的出現主要是由于激光束移開后快速冷卻過程中基材與涂層之間收縮率不同造成的。由于Ni60合金的收縮率較45#鋼大,在冷卻收縮過程中涂層主要受拉應力的影響,當拉應力超過極限應力時,就形成了微裂紋,隨著激光熔覆的持續進行,在殘余應力的作用下,裂紋延伸和蔓延形成貫穿性的宏觀裂紋;而對于涂層界面的氣孔而言,主要是由于在合金粉末快速熔化和冷卻過程發生化學反應,形成氣體反應物未能及時逸出造成的,一般而言,在氣孔出現的位置會容易引發裂紋缺陷。

2.4 顯微硬度分析

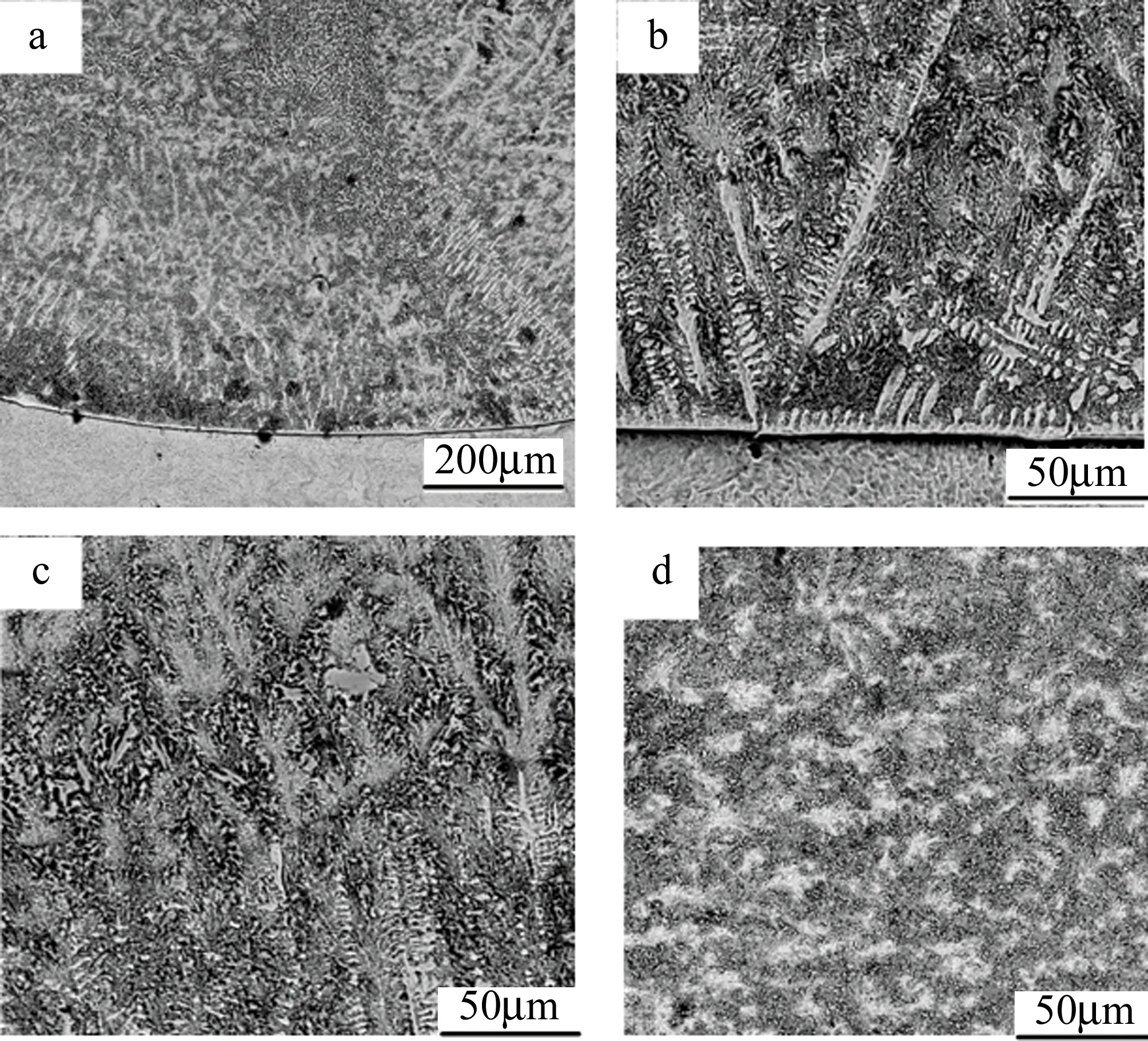

試驗采用設備為HV-1000型數字顯微硬度儀,在顯微硬度儀下從熔覆層頂部向基材方向每隔0.2mm打點測量熔覆層顯微硬度,施加載荷200g持續時間30s,得到熔覆層顯微硬度分布如圖8所示。

Fig.8 Microhardness distribution of the cladding layer

從圖8中可以看出,熔覆層顯微硬度變化趨勢從熔覆層頂部到基材逐漸降低。最高顯微硬度為1103HV出現在熔覆層頂部,為基材的3.3倍。這是因為激光熔覆冷卻是一個快速凝固的過程,熔覆層頂端冷卻速率最快,形成細小的胞狀晶和發達的枝晶,顯微組織細密,顯微硬度高[20]。隨著與結合界面的距離減小,凝固速率逐漸降低,晶體得到充分的生長發育,組織粗大,顯微硬度呈降低的趨勢。

3 結 論

(1)通過正交試驗發現不同工藝參量下的熔覆層裂紋數目不同、長短不一,無明顯規律。在本次工藝試驗下的最優工藝參量為:激光功率1400W,送粉速率1.0r/min,掃描速率4mm/s。

(2)影響Ni60涂層裂紋的工藝參量主次因素為:掃描速率>送粉速率>激光功率,隨著掃描速率的增大,裂紋的數目明顯增多。而送粉速率與激光功率在0.8r/min~1.0r/min和1000W~1200W區間變化時,裂紋數目呈增多趨勢,但在1.0r/min~1.2r/min和1200W~1400W區間變化時裂紋數目呈減少趨勢。

(3)影響涂層厚度的工藝參量主次因素為送粉速率>掃描速率>激光功率,在最優工藝參量下的熔覆層顯微組織均勻致密,顯微硬度最高達1103HV,為基材的3.3倍。