鈾濃度在線分析系統的研制

付建麗,錢紅娟,劉煥良,邵少雄,張麗華

中國原子能科學研究院 放射化學研究所,北京 102413

核燃料后處理工藝流程中,鈾濃度是反映工藝運行和設備穩定性的重要指標,實時、準確地獲得料液中的鈾濃度對工藝運行狀況的監測和改善具有重要意義。在線分析鈾濃度的方法主要有γ吸收法[1-2]、γ能譜法[3]、X射線熒光法[4]等。γ 能譜法測量結果易受到高能 γ 射線散射及自吸收的影響,而X射線熒光法測量系統成本較高,X光管現場維護困難。γ吸收法具有裝置簡單、易于維護的優點,因此后處理廠運行時采用該法在線監測料液中的鈾濃度[5]。

后處理廠利用γ吸收裝置在線監測鈾濃度時采用標準曲線法,運行前用標準溶液對儀器進行標定,運行過程根據顯示的計數率從工作曲線中讀取樣品中的鈾濃度。標準曲線法無法校正長期運行過程中探測器效率變化引起的測量誤差,需定期排空溶液調整儀器參數進行校正。

標準加入法是一種被廣泛使用的檢驗儀器準確度的方法。由于樣品基體和標準基體一致,避免了樣品基體復雜時測量不準確的問題,因而在化學分析中被廣泛使用[6-9]。采用標準加入-γ吸收法在線測定有機相鈾濃度,能夠實時校正探測器效率變化和樣品基體引起的測量誤差,無需定期排空溶液校正儀器參數。

本工作針對現有在線監測復雜基體中鈾濃度分析方法的缺陷,擬采用加入固體內標的方式研制鈾濃度在線分析系統。利用不同厚度金屬片對γ射線吸收程度的不同,通過在放射源與樣品池之間添加不同厚度內標片的方式實現固體內標的加入,統一樣品和基體的環境,提高監測結果的準確性。

1 標準加入-γ吸收法原理

標準加入法是在待測樣品中加入已知濃度的系列標準溶液,測定加入前后濃度的增量即為待測物質的量。在同一體系中,樣品和標準的基體環境相似,因此可消除基體干擾。γ射線透過金屬片時,部分射線與金屬相互作用而被吸收,不同厚度金屬片對γ射線的吸收程度不同,吸收規律滿足公式(1)。

I=I0e-μ dc

(1)

式中:I0,γ射線入射強度;I,γ射線透射強度;μ,吸收元素的質量吸收系數,cm2/g;d, 吸收液層厚度,cm;c,吸收元素濃度,g/cm3。

可對不同厚度金屬片準確定值,獲得等效的鈾濃度。測定樣品中鈾濃度時,可在放射源與探測器之間依次放置不同厚度的金屬片,相當于加入了不同濃度的鈾標準溶液,可通過標準加入法原理計算樣品中鈾濃度。

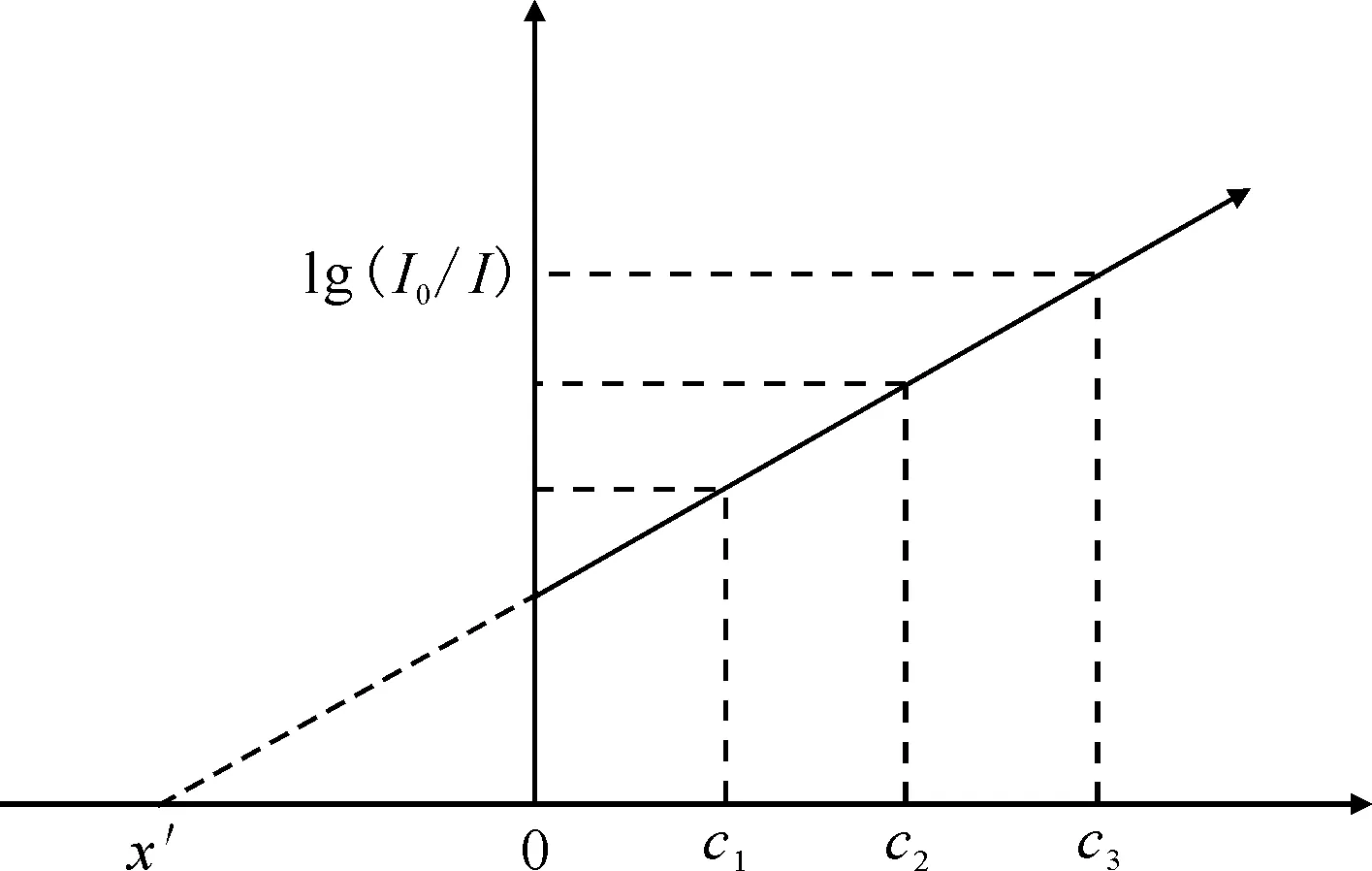

標準加入-γ吸收法原理示于圖1。以不同厚度內標片的等效鈾濃度作為橫坐標,γ射線入射強度與透射強度比值的對數值lg(I0/I)作為縱坐標,得到具有截距的工作曲線,將工作曲線后延,與x軸的交點x′的絕對值即為樣品的鈾濃度值。

圖1 標準加入-γ吸收法原理

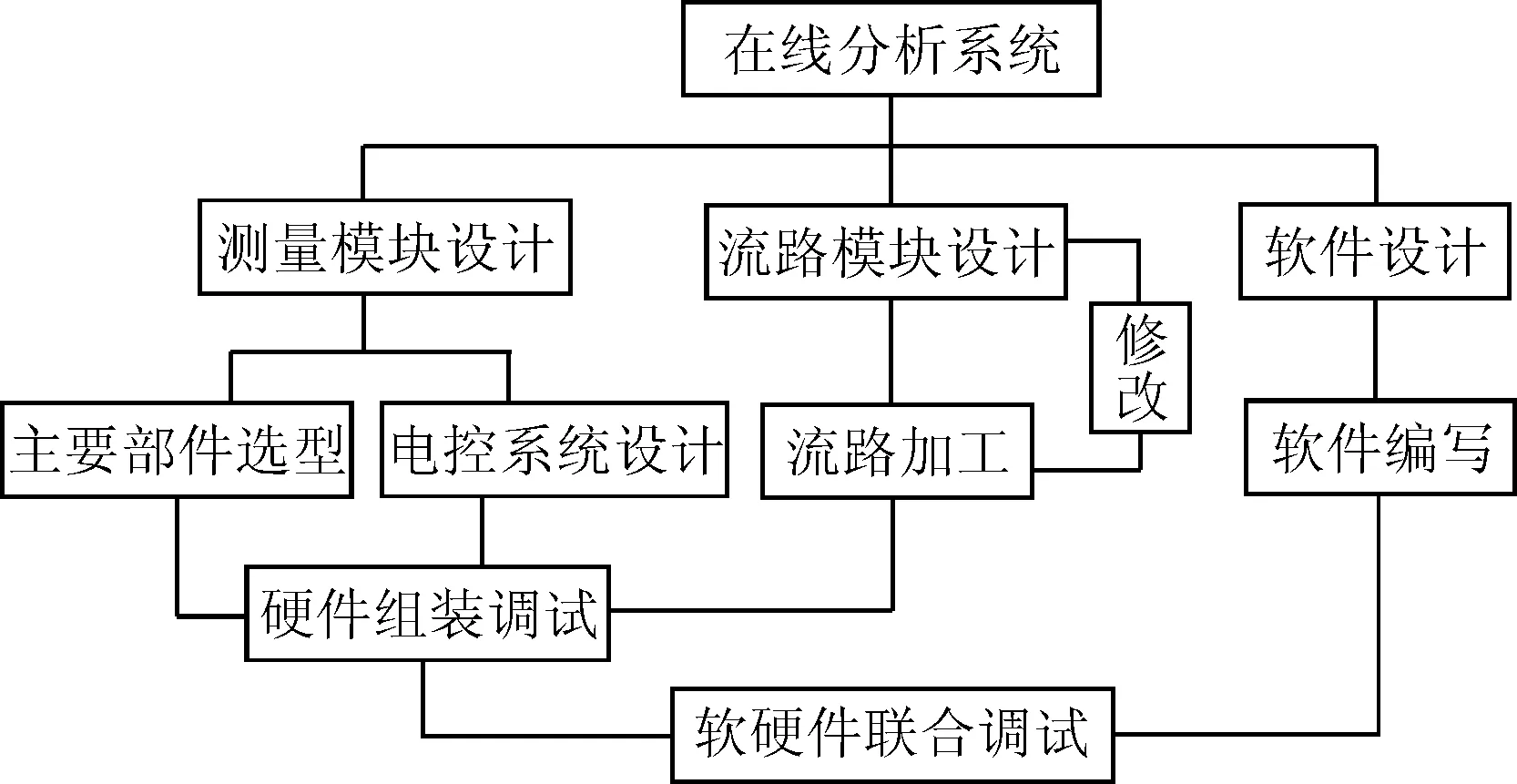

2 在線分析系統研制

鈾濃度在線分析系統包括在線測量模塊、在線分析軟件及流路。在線測量模塊是分析系統的核心部分,要求穩定性好、響應迅速、設備簡單、便于安裝及后期維護。在線分析軟件用于收集硬件的信號并對硬件進行控制,對數據進行處理,界面應簡潔、操作便捷。圖2為鈾濃度在線分析系統設計加工流程。

圖2 鈾濃度在線分析系統設計加工流程

2.1 在線測量模塊

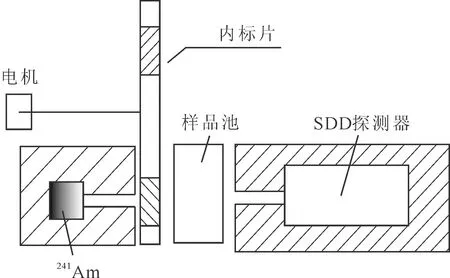

2.1.1測量模塊結構設計 在線測量模塊包括放射源、流通池、內標片及探測器。放射源采用241Am源,探測器選用硅漂移探測器(SDD探測器)。放射源與流通池之間放置鑲嵌不同厚度內標片的校準轉盤。轉盤上均勻分布六個圓孔,其中一個孔放置鉛片(“0”號位),一個孔無片(通孔),剩余四個孔放置不同厚度的內標片,通過步進電機控制器給定步長和時間控制運行。當轉盤轉至鉛片對準測量窗口時,241Am源被完全阻擋,可測量樣品的本底計數,轉盤轉至通孔對準測量窗時,可測量標準溶液的計數。轉動轉盤使不同厚度內標片依次對準測量窗,相當于在樣品中加入了一系列不同濃度的鈾標準溶液,利用標準加入法的原理可計算得出樣品中的鈾濃度,裝置結構示于圖3。后處理工藝料液放射性強,若將整套測量模塊置于手套箱中,長期運行過程中,探測器及轉盤機械部分出現問題時,維修更換困難、放射性廢物增多、輻射泄漏風險增大。由于γ吸收探測器無須直接接觸樣品即可進行測量,因此可將樣品流通池置于手套箱中,測量模塊中其它部分放置在手套箱外。

圖3 測量模塊布局示意圖

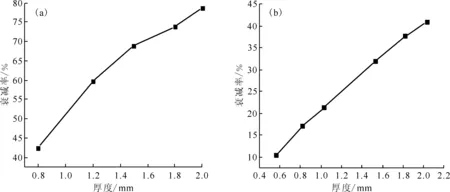

2.1.2內標材料選擇 耐輻照、對γ射線具有吸收且吸收規律滿足I=I0e-μ dc的材料均可作為內標材料。內標片要求厚度變化引起的計數率變化靈敏,同時密度較小以保證241Am源透過內標片及樣品后能得到有效計數。本工作選用較常見的不銹鋼材料和純鈦材料進行實驗,測定了不同厚度不銹鋼片和鈦片對γ射線的吸收情況,結果示于圖4。由圖4可知:7.4×108Bq的241Am源透過0.8 mm不銹鋼片后,計數率衰減了原始計數的42.4%(衰減率),當不銹鋼片厚度增加到2.0 mm時,γ射線已衰減了近80%,而2.0 mm的鈦片對241Am源的衰減率約為相同厚度不銹鋼片的一半。因此,本工作選用密度較小、對241Am源吸收較少的純鈦作為內標片。

圖4 不同厚度不銹鋼片(a)、鈦片(b)對γ射線的衰減率

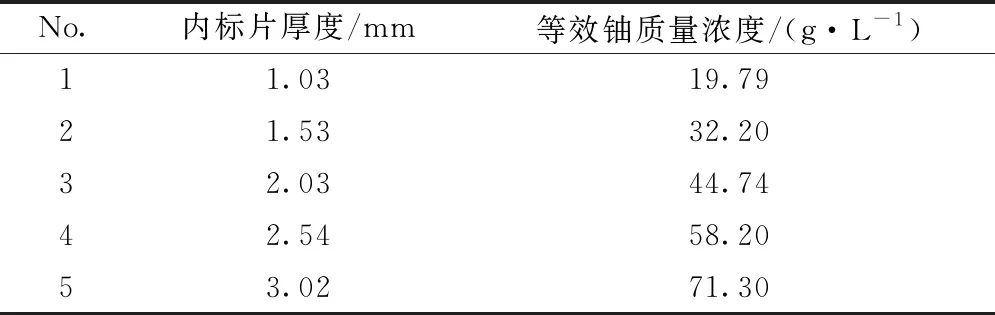

2.1.3內標片等效鈾濃度 有機相鈾標準樣品為液體狀態,介質是對γ射線有一定吸收的磷酸三丁酯(TBP)-煤油(OK)。若采用標準曲線法對內標片定值,標準溶液與待測樣品形態差異大而導致定值結果不準確。本工作采用標準加入法對內標片等效鈾濃度定值以保持標準樣品和待測樣基體一致,圖5為標準加入法測得的不同厚度內標片的擬合曲線。通過擬合曲線獲得內標片的等效鈾質量濃度,結果列入表1。

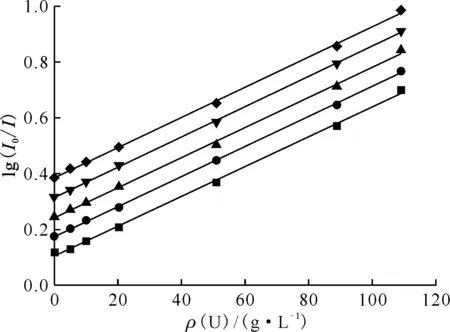

表1 內標片等效鈾濃度

厚度,mm:■——1.03,y=0.005 3x+0.104 9,r2=0.998;●——1.53,y=0.005 4x+0.173 9,r2=0.999;▲——2.03,y=0.005 4x+0.241 6,r2=0.999;▼——2.54,y=0.005 4x+0.314 3,r2=0.999;◆——3.02,y=0.005 4x+0.385 0,r2=0.999

2.2 在線分析軟件

在線分析軟件采用Visual C++技術開發,軟件界面簡潔、操作簡單,具有儀器控制和數據處理兩部分功能。儀器控制功能可向轉盤控制系統發送指令,根據要求旋轉到不同測量位置,發出測量指令,系統響應時間小于5 s。數據處理功能能夠設置各項參數,實時顯示測量結果,自動存儲原始圖譜和數據。該軟件能夠顯示一定周期的測量結果且能夠調用、查看設定時間段的原始譜圖及測量結果。

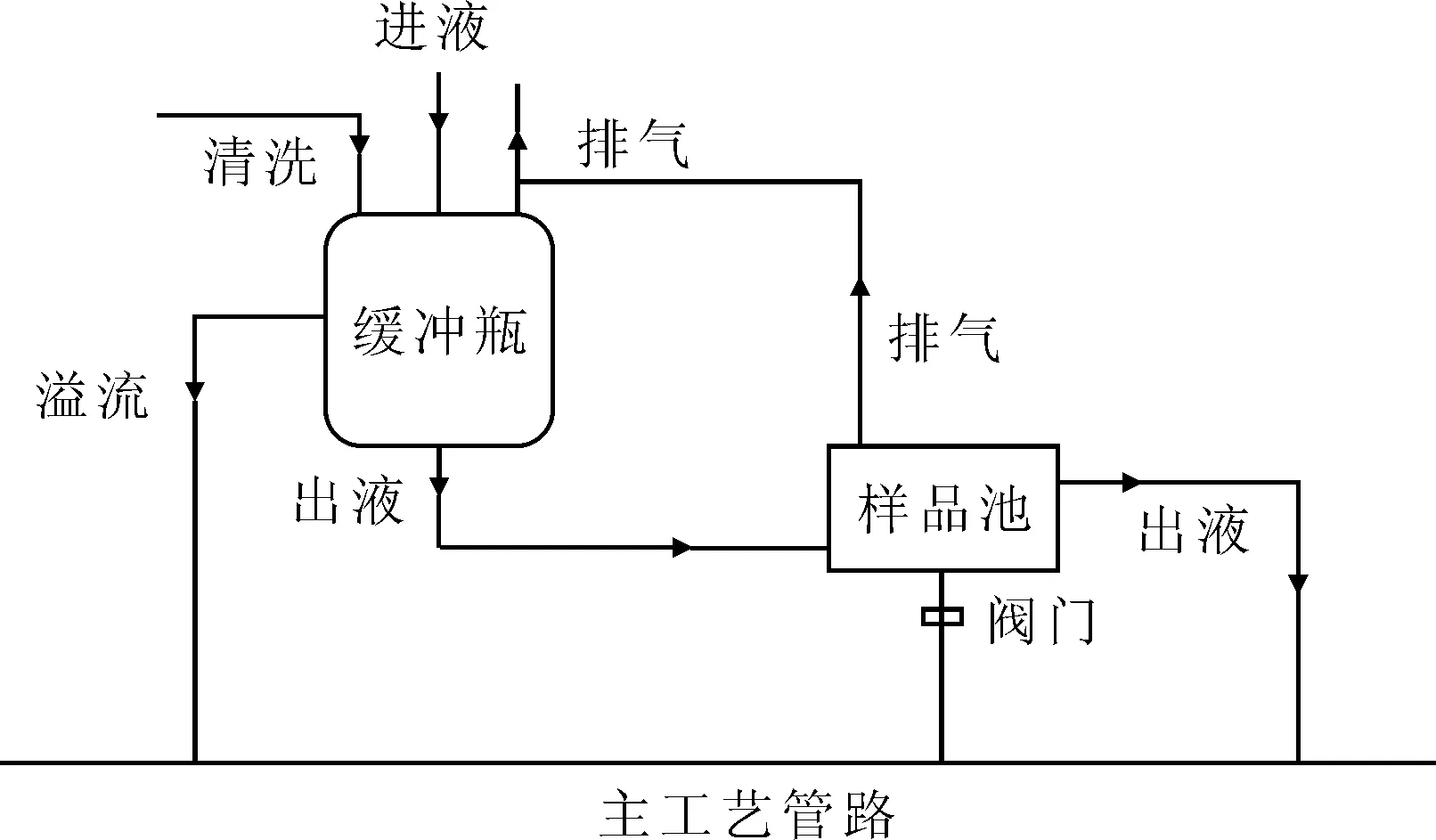

2.3 流路設計

主工藝輸送的樣品夾帶氣體,如果氣體進入樣品池將會影響測量結果的準確性。工藝運行結束后,流通池及管道能夠排除殘液并可清洗,因此在線流路的設計需要具備流路暢通、流速適宜、可排氣、可清洗的功能。流路設計示于圖6。

圖6 流路示意圖

3 在線分析系統測試與討論

3.1 鈾溶液工作曲線

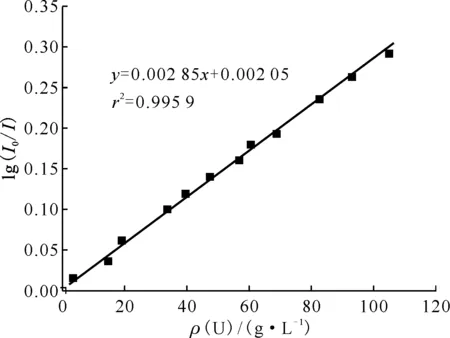

繪制鈾溶液工作曲線以獲得在線分析系統對有機相鈾濃度的測定范圍。取一定量有機相鈾溶液母液,加入不同體積的30%(體積分數)TBP/OK配制不同濃度的鈾溶液,并對不同濃度鈾溶液準確定值。將鈾溶液輸入到在線流路中,蠕動泵開啟流路的在線循環過程,軟件設置轉盤轉至無內標片位置,依次測定不同濃度鈾溶液的計數率,繪制工作曲線示于圖7。由圖7可知:有機相鈾溶液質量濃度在3.42~105 g/L時,lg(I0/I)與ρ(U)呈線性關系。

圖7 鈾溶液工作曲線

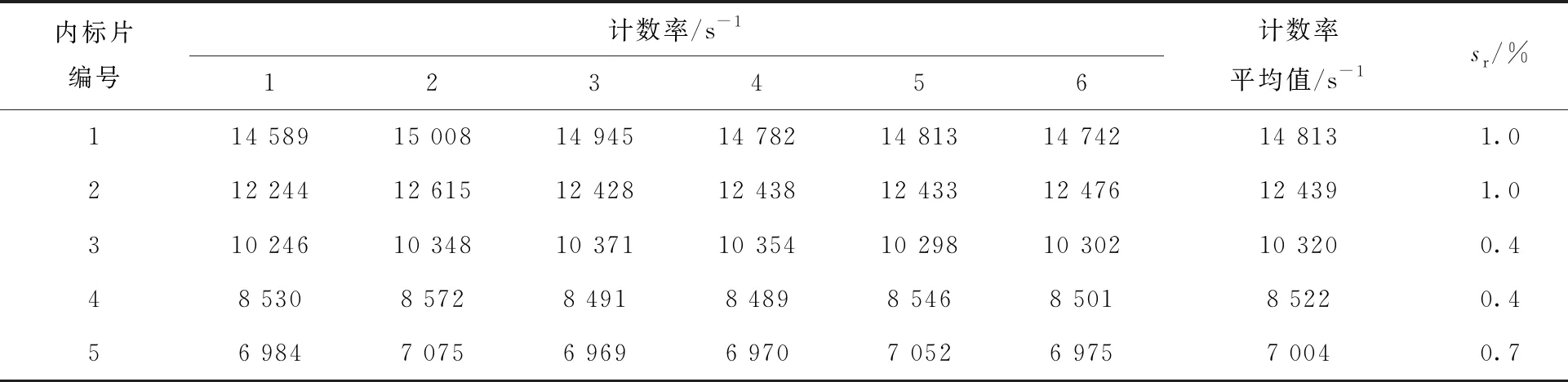

3.2 校準轉盤定位精度測試

軟件控制轉盤轉動使內標片對準測量窗口,復位后重新轉至此位置,反復測量6次,測試軟件控制轉盤功能及校準片定位精度,結果列入表2。由表2可知,除0號為鉛片阻擋241Am源無計數外,其它位置測得計數率的精度均在1.0%以內。

表2 校準轉盤定位精度測試

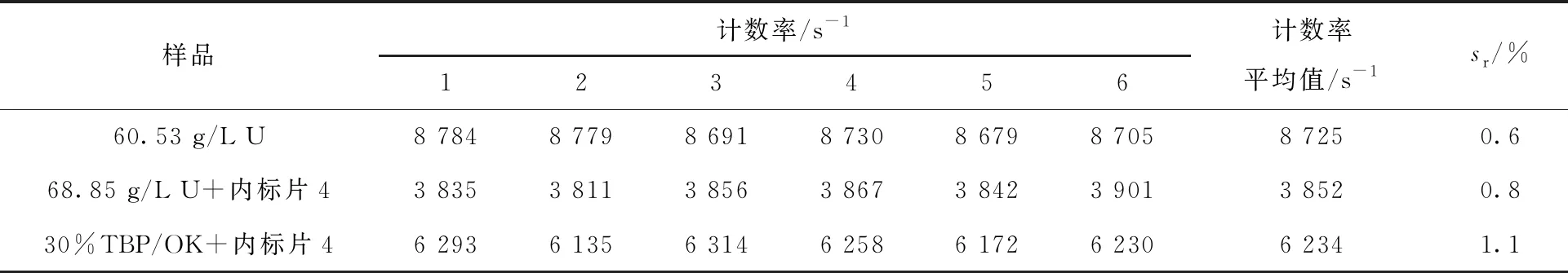

3.3 在線分析系統精密度測試

設置3個不同狀態的樣品,分別開啟樣品在線循環過程,每個樣品平行測定6次得到計數率值,計算分析系統測量精密度,結果列入表3。由表3可知,在線分析系統對三種樣品測定的相對標準偏差均在1.2%(n=6)以內,較文獻[10]有一定改進。

表3 在線分析系統精密度

3.4 準確度測試

在線流路中輸入一定濃度的鈾溶液,開啟軟件測量模式。在線監測的同時取樣送至實驗室,采用電位滴定法對樣品進行定值比對,結果列入表4。由表4可知,在線分析系統對溶液鈾質量濃度的測定結果與真實值的相對偏差在3%以內。

表4 在線分析系統準確度

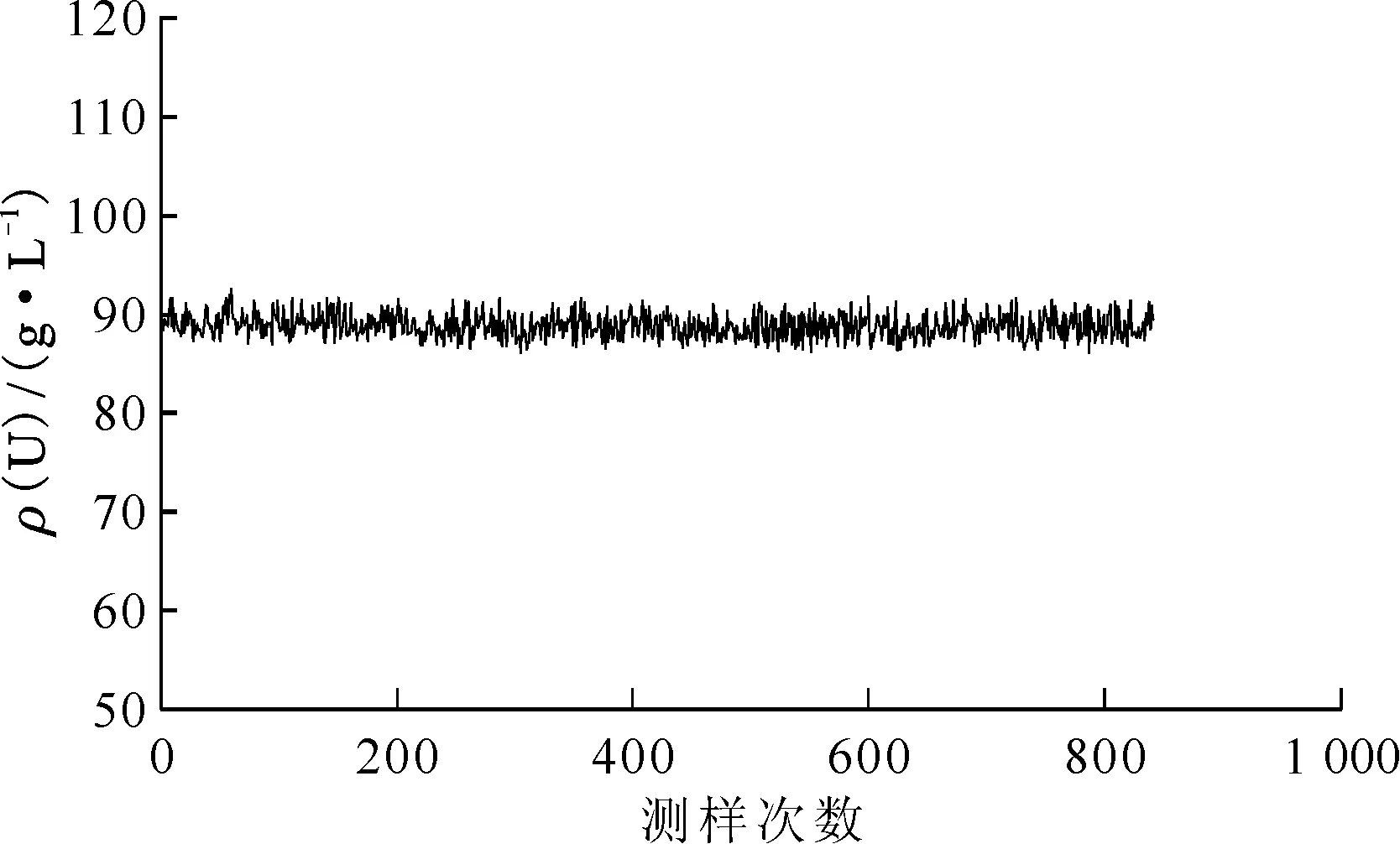

3.5 穩定性測試

以鈾溶液作為測試溶液,在線分析系統連續運行72 h,每5 min獲得一個樣品結果,以800多個分析結果的精度作為穩定性指標,結果示于圖8。由圖8可知,在線分析系統連續72 h運行,精密度在1%以內,穩定性好,滿足分析要求。

圖8 在線分析系統穩定性

4 結 論

本工作以標準加入-γ吸收法為原理,研制了有機相鈾濃度在線分析系統。采用有機相鈾溶液對分析系統進行了性能測試,結果表明,在線分析系統測定樣品的精密度在1.2%(n=6)以內,88.72 g/L鈾溶液測定結果與真實值的相對偏差優于3%,鈾溶液連續測量72 h的穩定性在1%以內。以上結果表明,鈾濃度在線分析系統穩定性好,準確度高,將有望應用于核燃料后處理工藝1AP、2DU等工藝點中鈾濃度的在線測量。