SWRCH35K冷鐓鋼的研制

雷巖巖,張 琨,張環環

(山鋼集團永鋒臨港有限公司,山東 臨沂276600)

1 前 言

SWRCH35K冷鐓鋼盤條作為我國目前8.8級緊固件市場需求量最大、工藝較成熟的中碳冷鐓產品,廣泛用于生產螺釘、銷釘、螺母等標準件。某公司通過優化工藝技術和改善相關生產設備,開展對冷鐓鋼SWRCH35K 的技術研究和試生產,探索適合本廠原料、裝備水平的生產工藝,生產出滿足市場需求的產品,進一步的豐富公司的產品品種,增加產品的附加值,達到提高經濟效益、促進生產技術進步的目的[1]。

2 生產工藝

2.1 成分和工藝路線

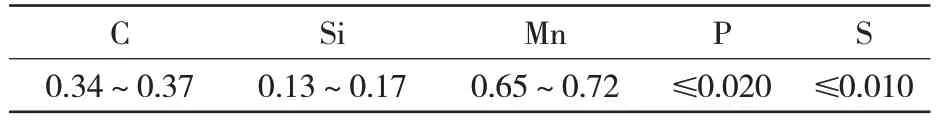

SWRCH35K 冷鐓鋼在加工冷鐓過程中變形量大(約50%~75%),同時承受很高的變形速率,對其成分性能有較高要求[2]。根據日本標準和本企業操作人員對成分波動的控制水平,制定了企業生產標準,如表1所示。

SWRCH35K冷鐓鋼生產工藝流程:鐵水→混鐵爐→120 t 轉爐冶煉→LF 精煉→150 mm×150 mm方坯連鑄→連鑄坯緩冷→步進式加熱爐加熱→高線軋制→斯太爾摩控冷→打捆→入庫。

2.2 轉爐冶煉

2.2.1 裝入制度

入爐總量定為115 t,其中鐵水廢鋼根據物料平衡和熱平衡確定使用量。鐵水使用為高爐自產,要求高爐穩定生產時提供,鐵水溫度不低于1 280 ℃。鐵水化學成分滿足:Si 0.4~0.8%,S≤0.05%,P≤0.10%,且爐次間成分相對穩定。廢鋼使用干燥、干凈殘鋼殘鐵及軋廢產品,不允許使用未經分類處理的外購廢鋼。

2.2.2 過程控制

冶煉過程供氧強度按照3.0 m3/(min·t),工作氧壓0.70~0.95 MPa 進行控制,視爐內的化渣情況恒氧壓變槍位操作。同時為保證終點低磷目標要求,采用造雙渣操作,在供氧約3~5 min脫Si結束后提槍進行倒渣,降槍后繼續造高堿度渣。

2.2.3 終點控制

終點采用高拉補吹工藝,終點碳≥0.08%,補吹不多于兩次,防止鋼水過氧化,出鋼溫度控制在1 650±10 ℃。

2.2.4 出鋼脫氧合金化

出鋼過程鋼包底吹氬氣,脫氧劑先使用硅鋇鈣,再用鋁塊進行深脫,盡可能降低鋼水中溶解氧含量;加入碳粉和硅錳合金達到目標控制下限;出鋼結束前加入石灰、螢石和精煉預熔渣等頂渣,出鋼擋渣采用擋渣塞,嚴格控制下渣量。

2.3 LF精煉

2.3.1 爐渣控制

精煉LF爐渣子的脫硫去夾雜能力主要是通過渣子氧化性、堿度、流動性來體現。精煉LF造渣若滿足氧化性較低、堿度合適、有較好的流動性,采用鋁粉+電石+碳化硅+碳粉綜合擴散脫氧工藝,迅速造成泡沫性良好的白渣,就能較好的吸附夾雜。

2.3.2 合理的底吹氬控制

底吹氬工藝是LF精煉過程中一個非常重要的環節,其作用是對鋼水進行攪拌,促進鋼液成分和溫度的均勻以及鋼液中夾雜物的上浮,去除鋼中的非金屬夾雜。通電升溫化渣過程,適當控制底吹氬氣,此時可使渣有效泡沫化,避免電極增碳和鋁燒損生成大量的Al2O3夾雜。待渣化好后可將氬氣適當調大,使爐渣能迅速脫氧,并形成白渣。白渣形成后可將氬氣調至較大狀態,讓活性強的渣子充分去除鋼水夾雜及脫硫,并保持一定時間的攪拌以確保去夾雜效果。進行鈣處理時,將氬氣調整為軟吹狀態并保證軟吹時間不小于10 min,確保進一步去除夾雜。

2.3.3 鈣處理

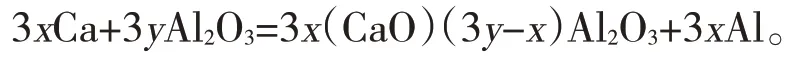

鋼水進行鈣處理,不僅可以深脫氧,還可以深脫硫。在鋼液脫氧后,[O]已很低的情況下,Ca 直接脫氧反應成為次要過程,此時它主要與鋼中Al2O3發生反應:

鈣在這些Al2O3夾雜顆粒中擴散,隨著Ca 的擴散,使Al2O3夾雜表面CaO含量升高。當CaO>25%時,鈣鋁酸鹽呈液態,這種含CaO 高的液態鈣鋁酸鹽夾雜物大部分浮出鋼液,進入渣層。少部分未漂浮的夾雜顆粒也以較小呈球狀殘留于鋼中,既解決了脫氧問題,又減少了鋼中Al2O3夾雜,改善了鋼水流動性。精煉后進行不少于15 min的軟吹,使鋼水中的夾雜物聚集上浮,保證鋼水的純凈度。

2.4 連鑄

實施全保護澆注,大包長水口氬封,氬封壓力>2 kPa,流量20~50 m3/h。開澆前2 min開始向中包內充滿氬氣。大包開澆后,當中包重量達到20 t以上,立即向中包內投入10~15袋堿性覆蓋劑,使其迅速覆蓋渣面,滿包后復加碳化稻殼做保溫劑。當渣面覆蓋鋼水后,才能將吹氬管撤出。澆注過程保持高液面澆注,保持溢渣口暢通,便于排渣,排渣后補加3袋堿性覆蓋劑。

拉速控制在1.8~2.2 m/min;中包過熱度控制在15~30 ℃,中包選用堿性覆蓋劑;二冷區配水方案選用中碳鋼自動配水模式;使用專用結晶器保護渣,結晶器電磁攪拌電流設定為400 A,頻率3 Hz。連鑄后的方坯進行緩冷[3]。

2.5 軋制

2.5.1 加熱制度

采用步進式加熱爐對鋼坯加熱,加熱段溫度控制在1 000~1 050 ℃,均熱段溫度為1 020~1 050℃,保證鋼坯加熱溫度均勻,防止鋼坯在加熱的過程中產生過熱或過燒。

2.5.2 軋制制度

各道次軋制嚴格執行軋制程序,控制好料型,不得出現耳子、折疊、扭轉等缺陷。制定的軋制溫度為:加熱爐均熱段溫度1 020~1 040 ℃;開軋溫度930~980 ℃;精軋機入口溫度880~900 ℃;減定徑入口溫度860~880 ℃。

如有波動,要及時人工調整每個水箱的水量和水壓,確保軋件進入下一道次的溫度符合工藝要求。軋制全程應防止奧氏體晶粒過度長大,以得到細小的理想組織。

2.5.3 控冷制度

根據本鋼種的CCT曲線,其正常組織為鐵素體(>80%)+珠光體(以均勻的粒狀珠光體最好),相變區冷卻速度應<2 ℃/s,才能得到正常組織。控制吐絲溫度830~850 ℃,斯太爾摩線冷卻起始輥道速度0.12 m/s,保溫罩全部關閉,風機全部關閉,整卷緩冷,以得到均勻細小的鐵素體+珠光體組織。盤卷相變后在保溫罩內停留時間≮60 min,以進一步改善盤卷性能。

3 產品質量檢測

3.1 化學成分

對試生產的3爐產品進行光譜分析,終點化學成分如表2所示。

表2 SWRCH35K冷鐓鋼成品化學成分(質量分數) %

由表2可以看出,此次生產產品終點成分全部在內控要求范圍內,并對鑄坯進行了低倍檢測,無明顯的鑄坯質量問題,并且鑄坯表面質量良好。

3.2 金相組織

通過金相顯微鏡對各卷不同部位取樣分析,主要顯微組織為鐵素體和珠光體,晶粒度為8.7~9.5級,脫碳層符合要求。部分樣品中有非金屬夾雜物,為單顆粒球狀類夾雜0.5級。

3.3 力學性能

產品力學性能見表3。由表3 看出,產品力學性能較為穩定,達到了產品的力學性能標準。

表3 力學性能

3.4 冷頂鍛性能

試制產品抽樣進行金相冷頂鍛試驗,球化退火工藝為:加熱到750 ℃,保溫2.5 h;然后隨爐冷卻至700 ℃,保溫4 h;隨爐冷卻至500 ℃,然后空冷至室溫。經過檢測均符合要求,未出現因冷頂鍛不合改判的批次。

4 結 語

本企業制定SWRCH35K 冷鐓鋼的開發計劃,并根據設備條件和生產工藝水平進行了試生產,試生產的產品進行力學性能檢測,冷頂鍛檢測及金相組織檢測,各項指標都能滿足要求。在交予客戶使用后,產品具備良好的使用性能,從而表明其已具備生產SWRCH35K冷鐓鋼的能力。