鍛造油氣閥體用AISI 4130熱軋圓鋼的開發生產實踐

馬玉超,王萬春,呂秋影

(山東壽光巨能特鋼有限公司,山東 壽光262711)

1 前 言

隨著油氣行業的發展,工礦環境日趨惡劣,鍛造閥體用鋼的要求也越來越高,既要有足夠高的強度,又要有良好的沖擊韌性和淬透性。AISI 4130鋼是ASTMA29 標準中一種合金結構鋼,廣泛用于制造鍛造油氣閥體。目前國內生產廠商主要選用連鑄坯或鋼錠進行鍛造加工,山東壽光巨能特鋼有限公司根據國外客戶需求,結合現有生產線,利用裝備優勢,組織大規格鍛造油氣閥體用AISI 4130熱軋圓鋼的研制和開發。經過對該鋼種成分設計、冶煉工藝和軋制工藝的優化及生產過程控制,產品發往國外用戶使用后,各項指標全部合格。

2 產品成分設計及工藝流程

工藝流程:BOF→LF→VD→CC→鑄坯緩冷→軋制→材緩冷→理化檢驗→表面檢查、修磨→無損探傷→包裝入庫。

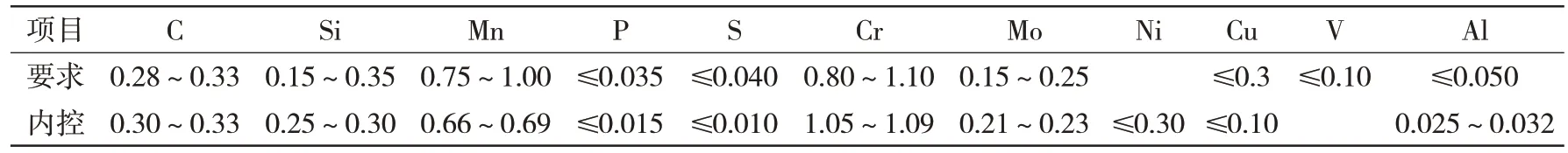

根據ASTM A29 標準中AISI 4130 的化學成分要求,同時結合客戶要求,設計本次生產的化學成分內控成分見表1。

表1 AISI 4130鋼要求及內控化學成分(質量分數) %

本次使用Φ600 mm 連鑄坯生產Φ300 mm 鋼材,為防止因偏析C 含量超標,冶煉時要控制C 元素含量范圍;DI值要求≥89.4 mm,為保證淬透性及DI 值,Cr、Mo 元素含量目標值按照上限控制,為防止端淬硬度超標,Mn 元素按照中限控制;P、S 雜質及氣體會降低鋼的韌性,影響低溫沖擊韌性,因此需要進一步減少鋼中夾雜物、有害雜質元素的含量;通過加入Al 合金促進脫氧和合金化同時有效細化晶粒[1];通過合理成分設計,使鋼材良好的綜合力學性能獲得保證。

3 冶煉工藝操作控制

3.1 轉爐操作

轉爐出鋼鋼包使用熱周轉紅包,出鋼溫度要求控制在1 640~1 670 ℃。轉爐出鋼成分調整目標要求,P≤0.010%、C 按標準下限、Mn、Cr、Mo 按照內控下限。轉爐出鋼渣料要求按照石灰300~400 kg、預熔渣350 kg、螢石100~150 kg 加入。脫氧劑在出鋼10~15 t后加入包中,鐵合金料、增碳劑、渣料隨后加入包中;出鋼C≤0.12%時鋼芯鋁加2.0 kg/t 鋼、出鋼C>0.12%時鋼芯鋁加1.5 kg/t 鋼;鋼包自由空間≥600 mm,出鋼擋渣良好,無下渣。

3.2 LF爐操作

鋼包到位送電后,補加石灰200~400 kg、螢石適量,后加入電石20~40 kg、鋁粒10~20 kg、碳化硅30~50 kg,鋼渣形成良好。取樣分析,調整化學成分至內控下限,S≤0.010%,各元素收得率按100%計算,確保Al按0.040%~0.045%控制。出鋼溫度連鑄第一爐按照T=TL+(160~180)℃控制;連澆爐次按照T=TL+(140~160)℃控制。

3.3 VD爐操作

真空度≤67 Pa,保持時間≥15 min;真空處理完畢,按1~1.5 m/t鋼喂硅鈣線,Al根據分析結果適量補喂;軟吹≥20 min,避免大流量吹氬。

3.4 連 鑄

中包在開澆前充氬5 min 進行氣氛保護,中包烘烤良好。連鑄第一爐上臺溫度按照T=TL+(90~100)℃控制;連澆爐次按照T=TL+(60~80)℃控制。結晶器電磁攪拌參數電流/頻率為900 A/1.6 Hz,末端電磁攪拌參數分別為550 A/4.5 Hz。保護渣使用Φ600 斷面中碳專用保護渣,中包覆蓋劑使用高堿度中包覆蓋劑[2]。

3.5 鑄坯緩冷

鑄坯入坑加蓋緩冷≥48 h,入坑溫度≥550 ℃,出坑溫度≤250 ℃。

4 軋鋼工藝操作

加溫度控制:預熱段爐溫控制在700 ℃以下,加熱一段爐溫控制700~1 100 ℃,加熱二段爐溫控制1 230~1 260 ℃,均熱段爐溫控制1 240~1 260 ℃。加熱時間≥10.0 h,出鋼節奏≤6 支/h,并防止加熱缺陷[3]。

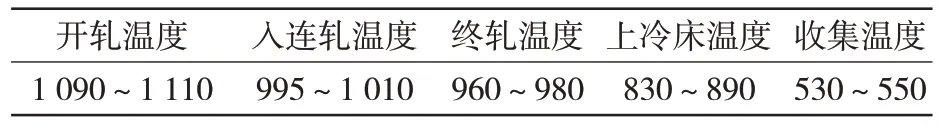

軋制及緩冷:成品尺寸按GB/T 702標準Ⅱ組控制,收集后及時入坑緩冷。軋制過程溫度控制如表2所示。

表2 軋制過程溫度控制 ℃

5 質量檢驗情況

5.1 成品化學成分檢驗

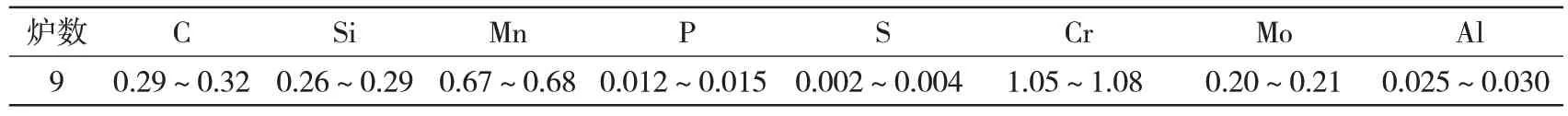

對熱軋圓鋼的成品進行化學成分檢驗,全部合格且成分均勻穩定,檢驗結果匯總見表3。

表3 成品化學成分(質量分數) %

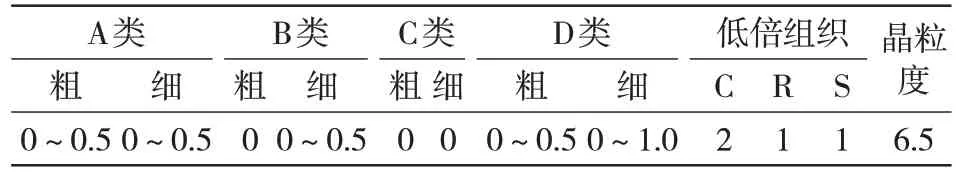

5.2 鋼材低倍、高倍組織檢驗

根據ASTM E381、A45 標準對該澆次每爐取2片試樣進行低倍、高倍質量檢驗并統計,結果顯示其組織致密均勻,夾雜物含量低,晶粒細小,晶粒度均為6.5 級,低倍評級均為C2、R1、S1,全部合格且數據一致性好。

表明該較次產品質量穩定,達到標準及客戶要求。統計結果見表4。

表4 低倍組織、各類夾雜物及晶粒度檢驗結果 級

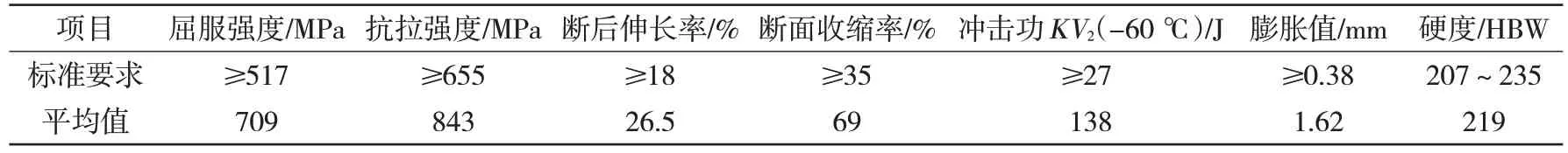

5.3 力學性能檢驗情況

根據ASTM A370 標準要求,在淬火、回火狀態下進行力學性能試驗,綜合力學性能好,各項指標均有較多富余量,統計結果匯總見表5。

表5 力學性能檢驗結果統計匯總

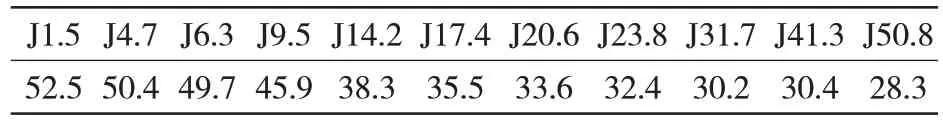

5.4 末端淬透性檢驗及DI值計算

(1)末端淬透性檢驗。根據AISI4130鋼種特性及大規格取樣對末端淬透性的影響,根據客戶要求的位置取樣,按照末端熱處理工藝(900 ℃、20 min后,裝爐計時保溫35 min 正火;到870 ℃、20 min后,裝爐計時保溫35 min淬火)進行處理檢測,檢驗結果匯總見表6。

表6 末端淬透性檢驗情況統計 HRC

(2)DI值計算。按照客戶要求DI值≥89.4 mm。該澆次9 個爐號按照成品熔煉成分計算,DI 值在89.4~94 mm,全部符合客戶要求。

對該批Φ300 mm 產品進行100%超聲波探傷,探傷等級為D(Φ4 平底孔),既保證了產品出廠合格率,又為客戶后續鍛造成品合格率提供了保證。

6 結 語

通過優化成分設計、制定合理的冶煉工藝和軋制工藝路線,山東壽光巨能特鋼有限公司成功開發生產大規格鍛造油氣閥體用AISI 4130 熱軋圓鋼。該批次產品全部發往國外客戶,用于鍛造油氣閥體。通過了解,各項指標經用戶驗證全部達標,鍛造油氣用閥體后,探傷合格率高,獲得客戶認可。