節能型高節拍液壓機控制技術的幾個重要設計變量研究

榮兆杰

(合肥合鍛智能制造股份有限公司,安徽 合肥 230601)

1 幾個重要設計變量

作為《基于蓄能器和增壓缸的節能型高節拍液壓機控制技術》一文的續篇,筆者認為,為了進一步研究基于蓄能器和增壓缸的節能型高節拍液壓機控制技術,有必要引進以下幾個重要的設計變量:

(1)增壓比(增壓缸無桿腔面積/增壓缸有桿腔面積)。在設計增壓油缸時,首先要選定增壓比,本文推薦的常用的增壓油缸增壓比有1:1.8,1:1.9523,1:2.0417,1:2.7018 等。當設備僅有一個增壓油缸時,增壓比的選擇是多樣化的;當設備含有多個增壓油缸時,各個增壓缸可選擇各不相同的增壓比。

(2)每個單次循環動作中,通過各相關油缸被動腔向蓄能器增補輸入的非泵供油液總容積,簡稱“補能容積”。傳統液壓系統中,從各油缸被動腔排出的這部分能量通常是排入油箱無所作為的。而在節能型高節拍液壓機控制技術中,這部分非泵供容積卻成了增補輸入蓄能器的有效能量,發揮出節能降耗的重要作用。在多種情況下,蓄能器均可獲得非泵供油液的增補輸入。例如:在快速油缸的推動下,滑塊支承腔油液被動排出,存儲進入蓄能器。又例如:在頂出缸的主動頂出作用下,頂出缸有桿腔被動排油,補充進入蓄能器。又例如:在主滑塊的主動下行拉伸作用下,液壓墊被動下行排油,排油全部或部分存儲進入蓄能器,等等。

(3)每個單次循環動作中,向蓄能器增補輸入的非泵供油液總容積與蓄能器有效輸出油液總容積之比,簡稱“補能容積占比”。

(4)每個單次循環動作中,公稱力加壓總耗時與單次循環總耗時之比,簡稱“力耗時占比”。定義:凡大于或等于90%公稱力的加壓時間均計為公稱力耗時。

(5)每個單次循環動作中,卸荷總耗時與單次循環總耗時之比,簡稱“卸荷耗時占比”。

這里所說的卸荷總耗時以案例四為例,包括:①滑塊卸壓時間;②頂出缸頂出到位后保持靜止的時間;③上下料時間(本文的分析不考慮上下料裝置和冷卻裝置的能耗)。

2 案例分析

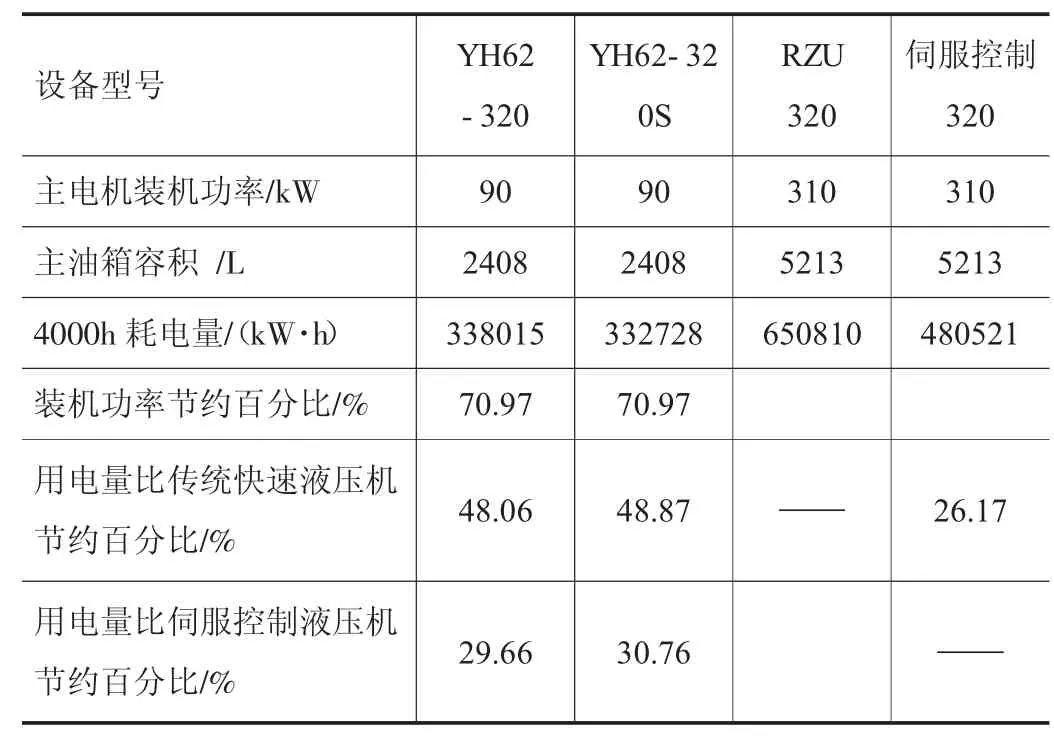

下面引入三個案例:案例四、案例五和案例六。案例四涉及一臺公稱力為3200kN、帶液壓墊的中小噸位液壓機。其所涉設備的技術參數如表1 所示。

表1 案例四液壓機技術參數

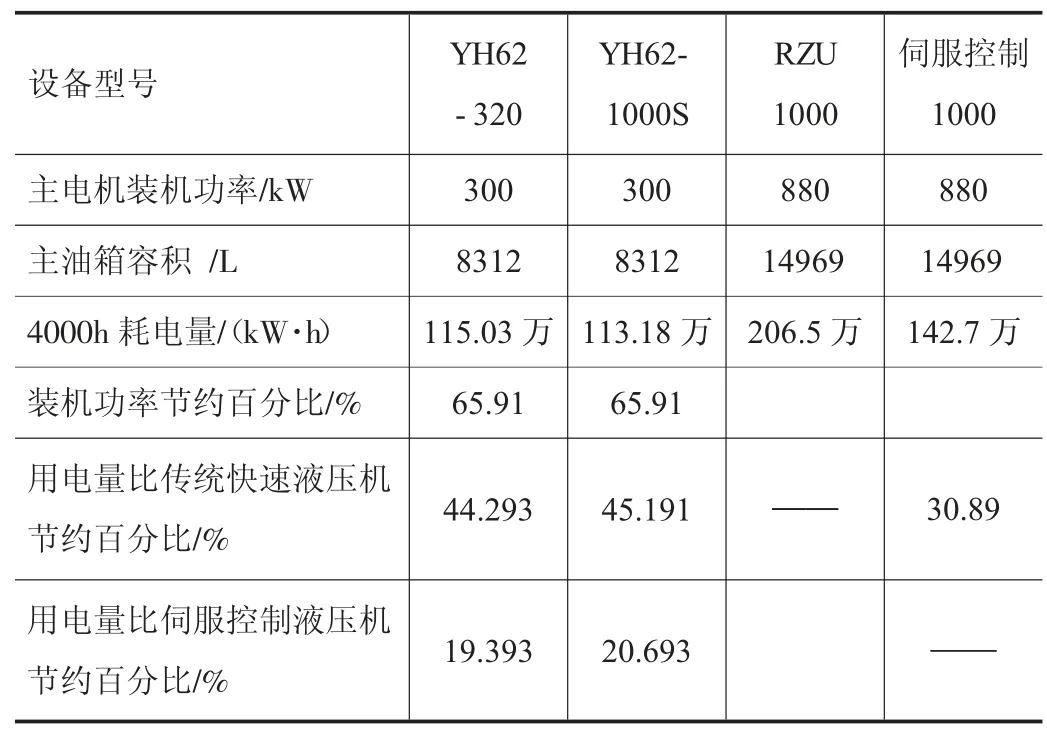

案例五涉及一臺公稱力為10000kN、帶全噸位沖裁緩沖機構的汽車沖壓生產線上的主打液壓機。其所涉設備的技術參數如表2 所示。

表2 案例五液壓機技術參數

案例五中,緩沖油缸在循環動作過程中排出的液壓油也被利用起來,補充進入蓄能器,而非排入油箱。因此在本案例中,蓄能器除了靠油泵供油之外,還另有4 個補油環節,即:①主缸下腔下行補油;②液壓墊拉伸補油;③液壓墊快頂時,快頂缸有桿腔補油;④緩沖缸超越程運行時補油。以上所述的多環節補油,使得案例五的補能容積占比達到了較高的0.39(39%)。

案例六涉及一臺公稱力為25000kN 的冷擠壓液壓機,其所涉設備的技術參數如表3 所示。

表3 案例六液壓機技術參數

下面將針對上述三個案例做兩項工作。

(1)重復曾對案例一、二、三做過的分析比較工作,通過理論計算基于蓄能器和增壓缸的節能型高節拍液壓設備的年耗電量(即設備運行4000h 耗電量),并將該耗電量與同噸位的使用伺服電機控制的節能型高節拍液壓機、同噸位的傳統快速液壓機以及同噸位伺服電機控制的直供液壓機的年耗電量進行比較。注意,在這里,參與每個案例年耗電量比較的四種設備的技術參數、工藝動作曲線均應相同或大體相同。從而估算出在案例四、五、六中,采用高節拍液壓機控制技術的兩種設備所能獲得的經濟效益。

(2)通過理論計算獲得各案例的五個重要設計變量具體數值。

第一項工作的結果是:獲得了各案例所涉各自4種設備的主電機裝機功率、主油箱容積、能耗數據和節電數據等的多個數據表。

針對案例四,可以得到如下表4 數據。針對案例五,可以得到表6 數據。

表4 案例四能耗數據比較之一(頂出缸作頂出器使用)

表5 案例四能耗數據比較之二(頂出缸作液壓墊使用)

表6 案例五能耗數據比較(帶全噸位沖裁緩沖功能)

針對案例六,可以得到表7 數據。

表7 案例六能耗數據比較

對于先前的案例一~案例三,節能型高節拍液壓機與傳統快速液壓機相比較,運行4000h,節約用電量最低27 萬kW·h,最高167 萬kW·h。節約電費最低16.212 萬元,最高100.2 萬元。

對于先前的案例一~案例三,節能型高節拍液壓機與直供伺服電機控制液壓機相比較,運行4000h,節約用電量最低0,最高14.8 萬kW·h。節約電費最低0 元,最高8.88 萬元。

對于本文的案例四~案例六,節能型高節拍液壓機與傳統快速液壓機相比,運行4000h,節約用電量最低30.829 萬kW·h,最高377.2 萬kW·h。節約電費最低18.4974 萬元,最高226.3246 萬元。

對于本文的案例四~案例六,節能型高節拍液壓機與直供伺服電機控制液壓機相比較,運行4000h,節約用電量最低1.5645 萬kW·h,最高34.929 萬kW·h。節約電費最低0.9387 萬元,最高20.9574 萬元。

對于本文的案例四~案例六,若節能型高節拍液壓機也使用伺服電機則:與傳統快速液壓機相比較,運行4000h,節約用電量最低31.4914 萬kW·h,最高384.2 萬kW·h。節約電費最低18.8949 萬元,最高230.53 萬元。

對于本文的案例四~案例六,若節能型高節拍液壓機也使用伺服電機,則與直供伺服電機控制液壓機相比較,運行4000h,節約用電量最低2.2269 萬kW·h,最高41.9383 萬kW·h。節約電費最低1.3361 萬元,最高25.163 萬元。

上述數據表明:只要參數搭配適當,節能型高節拍液壓機即使是與直供式伺服電機控制的液壓機相比較,即使是局限于中小型液壓設備,也并非如先前的案例一那樣,僅能實現所謂的基本持平。其實,其節能效果相當可觀。

做第二項工作的結果獲得如表9 所示數據。

表9 各案例有關重要設計變量數據

3 粗略估算節能百分比的試用公式

為了快速便捷的粗略估算出節能型高節拍液壓設備與直供伺服電機控制的液壓機相比,大致有多大的節能效果,可以使用下列公式:

式中:JN為節能型高節拍液壓設備比直供伺服電機控制液壓機用電量節約百分比;

Q1為修正系數;Q2為保底系數;Q3為隨動系數;B1為向蓄能器(指配備氮氣瓶的活塞式蓄能器)增補輸入的非泵供油液總容積與蓄能器有效輸出油液總容積之比。即補能容積占比;B2為表示公稱力加壓總耗時與單次循環總耗時之比。即公稱力耗時占比。B3為最大回程力(kN);B4為卸荷總耗時與單次循環總耗時之比,即卸荷耗時占比;B5為每一單次循環中,設備框定的氮氣瓶氣體容積最大變化量與本次動作中氣體容積實際變化量之比,即△Vmax/△Vx,簡稱氮氣容積增量比。例如對于案例四,作頂出缸使用時,若B5=1.52174,則Q3=0.76447。作液壓墊使用時,若B5=1,則Q3=1。當B5變動時,Q3也相應隨動變化。

表8 各案例節電數據

作為選擇設計參數的重要參考,筆者推薦:適用于案例四的試用公式保底系數Q2=0.222;適用于案例四的修正系數Q1要依據不同的工藝路線來選取不同的數值。作頂出缸時,Q1=0.611;作液壓墊時,Q1=0.67155。

隨著理論分析數據的不斷積累,以上公式的版本也將與時俱進。

案例不同,系數選取就會不同。當節能型高節拍液壓設備使用伺服電機取代普通電機時,用電量節約百分比還會有所上升(參看表格4~6)。此時修正系數Q1和隨動系數Q3都還要作相應變動。

4 結束語

作為一種創新型液壓控制技術,一年來對節能型高節拍液壓設備的理論研究取得了可喜的進展。本文選擇三款市場常用實用的液壓設備(案例四、五、六)作為研究對象,演算分析結果顯示:本文案例四、五、六比前文案例一、二、三有更加顯著的節能效果,節約用電量百分比從前文案例一、二、三的0.2%~9.5%大幅上升到本文案例四、五、六的4.54%~29.66%。若節能型高節拍液壓設備也采用伺服電機控制,則案例四、五、六的節電百分比還可略微再提升,達到6.46%~30.76%。迄今為止,節能型高節拍液壓機控制技術的節能潛力遠未挖掘殆盡,還有待于進行更深入的研究。

要想獲得優良的節電效果,設備各參數的選擇絕不能隨意,應反復耐心地進行多輪次的優化比較,從而擇優選定。本文推出的幾個重要設計變量的理論優選,以及所推薦的粗略估算節能水平的試用公式,將有助于設計人員快捷篩選出理想的參數搭配,有助于使基于蓄能器和增壓缸的節能型高節拍液壓機控制技術盡快推廣應用。