辛置煤礦2-208工作面噴霧降塵技術研究與應用

肖軍良

(霍州煤電集團,山西 霍州031400)

1 工程概況

山西焦煤霍州煤電集團辛置煤礦2-208綜采工作面位于310水平二采區軌道巷左側,為二采區系統巷道煤柱回收工作面,北面緊鄰二采區軌道巷、皮帶巷,南面距離二采區右翼皮帶巷110 m,西面距離二采區回風巷25 m,東面距離2-202工作面采空區最小間距為63 m。工作面開采2號煤層,煤層均厚4.1m,平均傾角4°,工作面采用一次采全高采煤方法。根據礦井地質資料可知,2號煤層瓦斯相對涌出量為0.28 m3/t,絕對涌出量為0.73 m3/min,為低瓦斯煤層,煤塵具有爆炸性,由于工作面回采期間內會產生較大的粉塵,故為有效優化回采作業環境,特進行噴霧降塵系統的分析與設計。

2 霧化降塵系統分析

2.1 架間噴霧引射除塵裝置

目前綜采工作面的噴霧降塵裝置基本均安裝在采煤機滾筒上和液壓之間,滾筒上的噴霧裝置基本是采煤機上固定帶有的裝置,而液壓支架間的噴霧裝置基本是自主安裝使用,架間噴霧引射除塵裝置主要是通過一定的管狀結構,通過噴嘴由內向外噴霧霧滴,當噴嘴位置處連續噴射出霧滴時,在噴嘴口的區域便會形成負壓區域。一方面由于管狀結構的內徑與水霧的直徑間會形成噴霧活塞,可助于噴霧后部形成負壓區域,另一方面由于霧滴與被凈化空氣的混合間組成的混合物會在噴嘴前方以較高的速度被噴出,進而在噴嘴的噴出端會形成負壓長,噴嘴周圍卷吸的含塵氣流會進入到噴霧場內,進而使得氣流中農的粉塵會進一步被凈化,實現二次降塵,具體噴霧活塞機理如圖1所示。噴霧引射除塵技術的主要指標包括:粉塵捕集能力、吸風量和氣液比[1-3]。

圖1 負壓引射吸塵機理示意圖

根據2-208工作面的特征及采煤機和液壓支架的結構,結合噴霧引射除塵技術機理,設置本次選用的噴嘴型號為B2#,通過將噴霧引射除塵裝置安裝在液壓支架頂梁千斤頂的油缸處,在支架端頭處以一定的角度安設噴嘴,確保噴出的噴霧能夠覆蓋工作面煤壁至液壓支架間的全斷面區域,本次使用的架間噴霧引射除塵裝置結構及實物圖如圖2所示。

圖2 架間噴霧引射除塵裝置示意圖

2.2 噴霧系統模擬分析

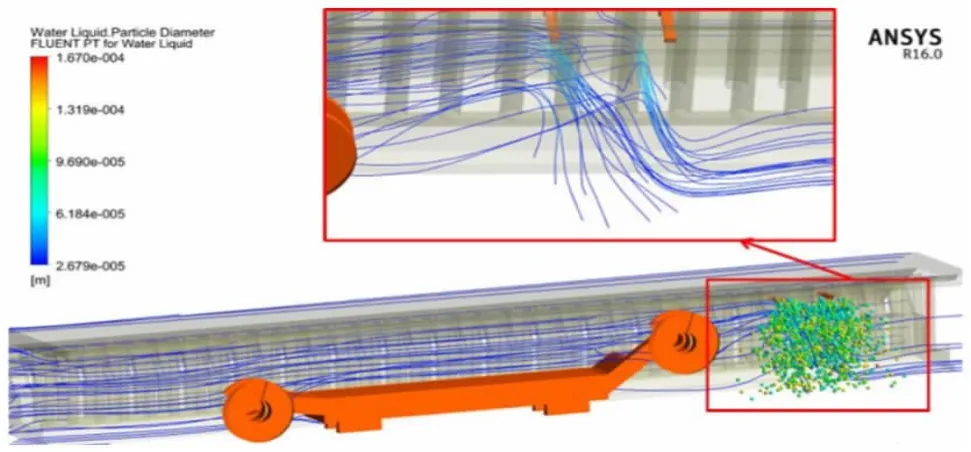

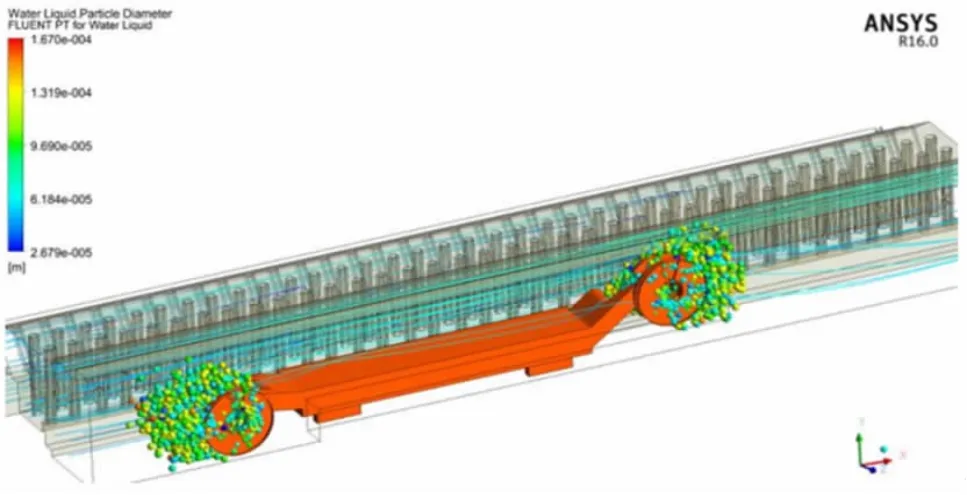

為有效確定噴霧降塵系統中各項參數的合理取值,根據工作面的開采條件,采用ANSYS模擬軟件建立數值模型,主要針對采煤機前后30 m內區域進行模擬分析,模型中建立型號為MG650/1630-WD型電牽引采煤機1臺,Z Y9000/24/45型液壓支架19架,并相應建立采煤機外噴霧和架間噴霧引射除塵裝置。設置風流為連續相介質,工作面進風口風流為1.5 m/s,噴霧壓力8 MPa,模型中采用B2#型噴嘴,根據眾多理論研究和現場工程實踐結果[4-6],設置3個噴嘴與水平方向的夾角分別為15°、45°、75°,設置噴霧的壓力為8 MPa,噴嘴在該布置方式和角度下能夠完全覆蓋煤壁與支架間的全斷面區域。

1)架間噴霧裝置模擬分析。基于數值模型上述各項參數進行架間噴霧引射除塵裝置的分析,根據數值模擬結果得出架間噴霧開啟時風霧場的模擬云圖(圖3)。分析圖3可知,噴嘴在8 MPa的噴霧壓力下能夠實現的霧化角為78.0°,其達到的有效射程為4.8 m,最佳的降塵區域在距離噴嘴0.4~1.0 m范圍內,另外從圖中可看出,在距噴霧引射除塵裝置上風側200 mm左右的位置,此時風流遇到噴霧霧場后運移狀態受到了一定的干擾,風流跡線主要在距噴霧引射除塵裝置噴嘴下方400~600 mm處出現明顯偏移,風速明顯增大且折向下方,此時在噴霧場的影響下,在風流作用下粉塵運移到降塵裝置附近時,會在距噴霧口下方0.4~0.6 m處發生碰撞,實現粉塵在風流和霧場作用下的沉降。

圖3 架間噴霧裝置開啟時霧場模擬云圖

2)采煤機外噴霧模擬分析。根據眾多理論和工程實踐結果[7-8],結合2-208工作面采用的MG650/1630-WD型電牽引采煤機的具體結構形態,分別在采煤機搖臂和截割電機上安裝B2#型噴嘴,為實現噴霧霧場對采煤機前后滾筒截齒部分的包裹,設置在采煤機前后2個滾筒上分別布置4個噴嘴,采用環形排列方式布置;在采煤機搖臂上布置5個噴嘴,其中4個環形布置,1個安設在搖臂中央,具體噴嘴布置形式如圖4a),采煤機外噴霧在該布置參數下的降塵霧場分布形式如圖4b)所示。

圖4 采煤機外噴霧布置風流霧場模擬圖

分析圖4可知,采煤機外噴霧在該種布置方式下,噴霧裝置所形成的霧場能夠覆蓋采煤機的前后滾筒,霧場形成的霧幕能有效的在產塵源頭阻止粉塵的擴散;另外從圖中可看出,在噴霧幕的作用下,采煤機前后2個滾筒處的風流跡線明顯減少,即表明霧幕可有效阻擋風流的流動;采煤機前后滾筒區域被噴霧霧場有效的包裹,且采煤機滾筒的截齒區域基本均在最佳降塵區域內,基于上述分析可知采煤機外噴霧在現有布置方式下形成的霧幕可更好的抑制粉塵擴散,并實現粉塵與霧滴碰撞沉降的效果。

3 噴霧降塵方案及效果

3.1 噴霧降塵方案

根據工作面開采條件,結合上述霧化降塵系統的分析結果,設置噴霧降塵裝置采用采煤機外噴霧+架間噴霧相結合的降塵方案,具體方案如下:

1)采煤機外噴霧技術:采用B2#噴嘴,對于采煤機前后滾筒的降塵,在采煤機電機處安設4個高效噴嘴,噴嘴采用環形布置方式,安設角度與搖臂水平方向成-90°~90°,均勻排泄,且使噴嘴向煤壁一側傾斜30°;另外在采煤機搖臂上布置4個噴嘴,其中3個沿著水平方向布置,噴嘴與搖臂水平方向的夾角為-135°~135°,在采煤機搖臂中央布置1個噴嘴,具體采煤機噴嘴布置形式如圖5所示。

圖5 采煤機噴嘴布置形式圖

2)架間噴霧引射除塵裝置:采用B2#噴嘴,裝置安裝在液壓支架頂梁油缸處,1個噴射端口布置3個噴嘴,其與水平方向的夾角分別為15°、45°和75°,在2臺液壓之間均布置噴霧引設除塵裝置,以確保形成的霧場可有效覆蓋煤壁至支架間的全斷面空間,具體架間噴霧裝置應用后的效果如圖6所示。

圖6 架間噴霧降塵裝置應用現場圖

3.2 效果分析

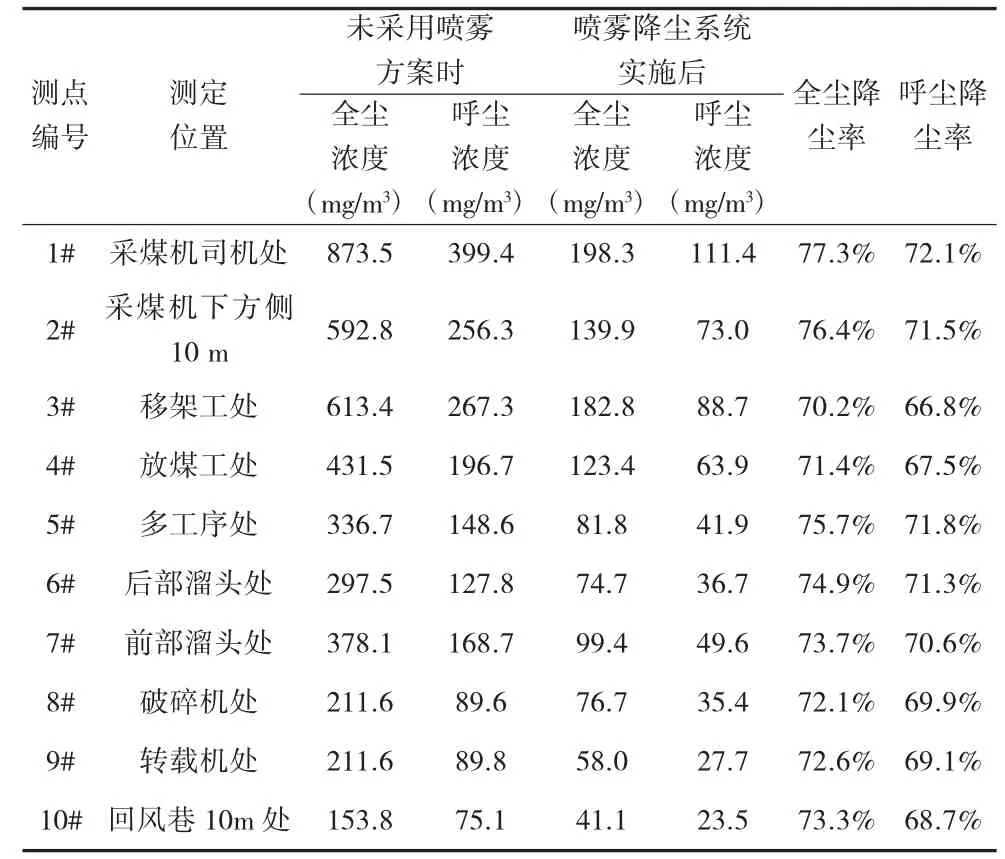

為有效分析工作面噴霧降塵裝置的應用效果,特在工作面內不同區域布置10個測點,分別在工作面使用噴霧降塵系統前、后進行全塵濃度和呼塵濃度的測試作業,測試結果見表1。

表1 工作面噴霧系統實施前后粉塵濃度數據表

分析表1可知,采用降塵方案后,工作面內各個區域的全塵降塵率均在70%以上,呼塵降塵率均在65%以上;其中全塵降塵率最高的區域位于采煤機司機處,降塵率達77.3%,呼塵降塵率最高的位置同樣位于司機處,降塵率達72.1%;基于上述分析可知,工作面采用噴霧降塵方案后,降塵效果顯著。

4 結論

根據2-208工作面的開采特征,通過數值模擬的方式進行霧化降塵系統分析,基于模擬結果確定采煤機外噴霧技術和架間噴霧裝置中合理參數,基于模擬結果對工作面噴霧降塵方案進行具體設計,根據噴霧方案實施前后的對比分析可知,工作面降塵方案實施后,降塵效果顯著,有效優化了回采作業環境。