飛機燃油系統活門關閉特性分析和試驗研究

郭衍鋒, 張小軍, 潘 俊, 韓貞榮, 邱在輝, 苗 揚,3

(1.北京工業大學 材料與制造學部, 北京 100124; 2.中國航空工業集團 南京機電液壓工程研究中心, 南京, 江蘇 211106;3.北京工業大學 先進制造技術北京市重點實驗室, 北京 100124)

引言

燃油系統是飛機上的重要系統[1],飛機燃油活門在飛機燃油系統擔任重要角色,更是許多流體動力系統中的不可或缺的組件。早在20世紀70年代就已經報道了活門的動態建模[2],SONG X等[3]使用CFX套件對泄壓活門進行二維動態分析;李躍東等[4]嘗試對調節關斷活門的設計進行了分析和設計; SRIKANTH C等[5]使用移動網格技術對常見的4類活門進行了研究,但兩者都沒有對關閉過程的應力應變進行研究。齊曉燕等[6]、柳海波等[7]對航空飛機的液壓管路進行了仿真分析和研究,取得了一些進展,但是在大流量大壓力情況下并不適用。孫曉鋒等[8]對壓電泵用截止活門的最小開啟壓力和靜態過流能力做了分析試驗,結果表明0.2 kPa時就可以開始工作,但是流量和壓力都相對較小。顯然在21世紀,低流量、低壓力已經不能滿足當代飛機燃油系統的需求[9]。在飛機活門故障的研究中,鄧江[10]和葛俊等[11]對活門故障進行了分析,提出只有提前排除飛機燃油系統故障,才能保障飛行安全。研究發現,在大流量大壓力的條件下,飛機燃油活門的安全性能十分不穩定,容易出現各種故障情況,從而導致意外事故頻發[12-14],因此對飛機燃油系統活門進行研究是十分有必要的[15]。

本研究針對活門故障問題進行流固耦合仿真,分析活門在關閉過程的瞬態特性,得出影響活門故障和活門壽命的主要因素,并搭建試驗平臺進行活門關閉試驗。

1 流固耦合計算

在進行流固耦合計算時,有限元解法是求解該問題的主要算法,從數據的傳遞角度分析,可將流固耦合計算分為 2 種類型:單向流固耦合分析和雙向流固耦合分析[16],其中雙向流固耦合分析又可分為順序求解法和同時求解法。

單向流固分析中,在流固耦合的交界面只進行數據的單向傳遞,即一般只允許流體力通過交界面傳遞給固體,而固體的變形不影響流場的變化,因此流體分析的結果對計算結果影響較大;雙向流固耦合是指流體與固體之間的計算結果通過流固耦合相交界面的相互傳遞和相互影響。由于這種數據是實時傳遞,因此計算量較大,一般用于大變形問題[17-18]。

研究對象選取是球形燃油活門,由于流道內閥體對流體產生的影響很小,幾乎可以忽略不計。所以本研究對活門關閉過程只作單向流固耦合分析,即只考慮流體對閥芯的壓力變形情況,不考慮閥體對流體的影響。

2 流固耦合模型

2.1 流體控制方程

考慮到研究對象為不可壓縮液體,其連續性方程可表示為:

(1)

式中,νx,νy,νz分別為在x,y,z方向上的速度分量。

動量守恒方程為流體力學中動力定理的表達式,遵循牛頓第二定律的原則,其在x,y,z方向上的動量方程分別為:

(2)

(3)

(4)

式中,p—— 流體微單元上的壓力

τxx,τxy,τxz—— 微單元表面上不同方向上的黏性應力分量

fx,fy,fz——x,y,z方向上的單位質量力分量

流體流動還必須遵循能量守恒定律,即單位時間內流體內部能量的增長量與質量力做功、流體內部增加熱流通量和表面力三者之和相等,能量守恒方程表達式為:

(5)

式中,E—— 流體微單元體總能量,E=h-p/ρ+ν2/2

keff—— 有效熱傳導系數

h—— 焓

Jj—— 擴散通量

Sh—— 其他體積熱源項

2.2 固體運動方程

固體結構部分的控制方程主要根據牛頓第二定律得到:

(6)

式中,ρs—— 固體的密度

σs—— 柯西應力張量

fs—— 體積力矢量

2.3 流固耦合面守恒定律

流固耦合分析在滿足上述三大基本守恒定律的基礎上,在耦合面上有如下規律:

(7)

式中,τ為流體與固體的應力;d為位移;q為熱流量;T為溫度;n為特征向量;下標f,s分別表示流體和固體。

式(1)~式(7)是流固耦合分析中的基本方程,在實際分析中,常將其簡化為通用的控制方程式,通過對其邊界條件及初始條件參數的設置,進行聯合求解,加快運算速度。

3 數值仿真

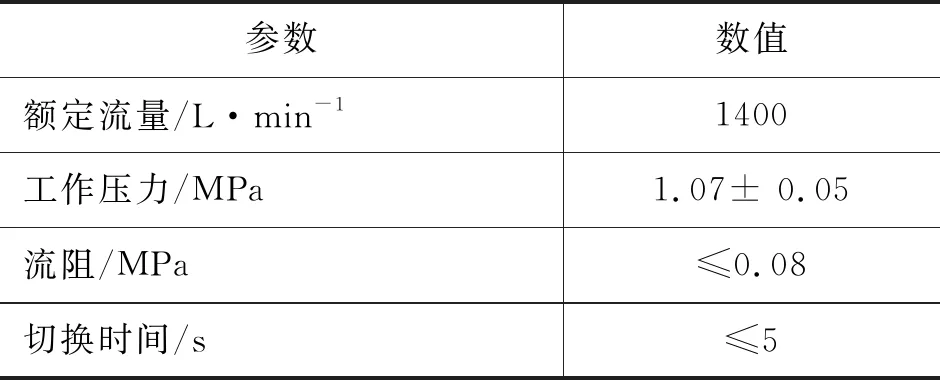

選取飛機燃油系統某型號球形燃油活門進行數值仿真模擬,仿真流體類型為RP-3航空燃油,其主要幾何參數如表1所示。

表1 仿真球形活門的主要技術參數

3.1 網格劃分及邊界條件設置

用繪圖軟件畫出球形燃油活門的裝配圖,如圖1所示。

圖1 球形燃油活門裝配圖

將在SolidWorks中建好的球形活門模型導入到ANSYS的Fluid Flow模塊中,然后提取流體域,圖2為全開狀態下提取的流體域。

圖2 全開狀態流體域提取圖

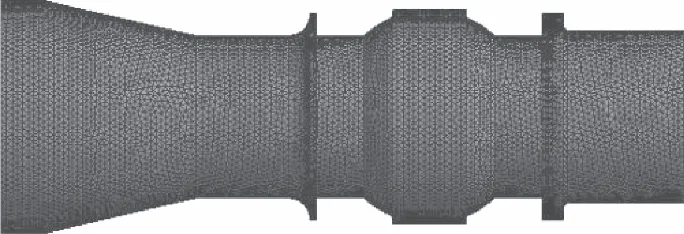

一般來說,網格劃分越密集,計算的結果精度更高,但網格劃分過于密集,會使形成的單元過多,其劃分過程和計算過程將消耗大量的時間,延緩工作效率。因此,應適當控制網格劃分的過程,活門結構變化不大的地方將網格劃分的稀疏一些,而在結構復雜且變化較大的地方,盡量把網格劃分的密集一些,以保證這些區域的精度,同時也適當降低計算的工作量,最終網格劃分完成的結果如圖3所示。

圖3 流體域網格劃分

設置邊界條件時,將進口設置為壓力進口,進口壓力為0.7 MPa;出口設置為壓力出口,出口壓力為0 MPa。

3.2 活門關閉過程分析

所選的流體域為活門打開一定開口時的穩態模型,當活門無法關閉時,形成穩定的流體域。采用穩態分析的方法分析計算閥芯開度為0°,30°,60°時,內部各部分的流速以及對閥芯的壓力。

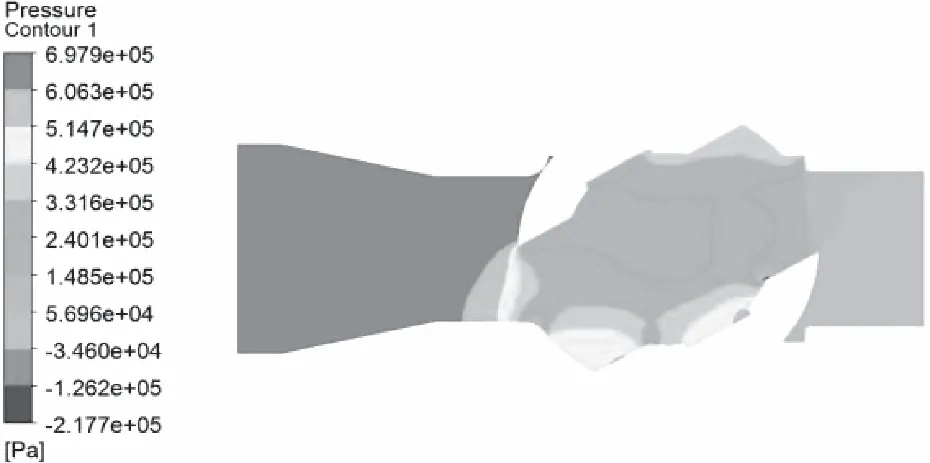

活門完全打開時的流體域橫截面上的壓力分布云圖,如圖4所示。可以看出,壓力從入口到出口逐漸減小,并沒有發生突變。

圖4 閥芯開度為0°時壓力分布云圖

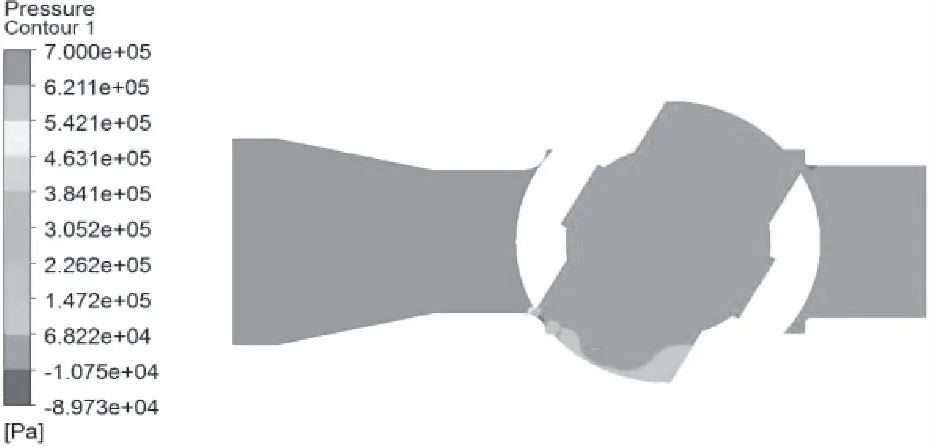

閥芯開度為30°時的流體域橫截面上的壓力分布云圖,如圖5所示。可以看出,當活門在即將關閉時,已經有明顯的壓力差出現。

圖5 閥芯開度為30°時壓力分布云圖

閥芯開度為60°時的流體域橫截面上的壓力分布云圖,如圖6所示。閥芯開度越大,壓力劇變越大,閥芯繼續轉動受到的阻力也就越大,最終導致閥芯無法轉動,使得活門無法正常關閉。

圖6 閥芯開度為60°時壓力分布云圖

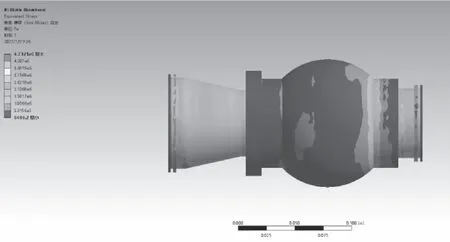

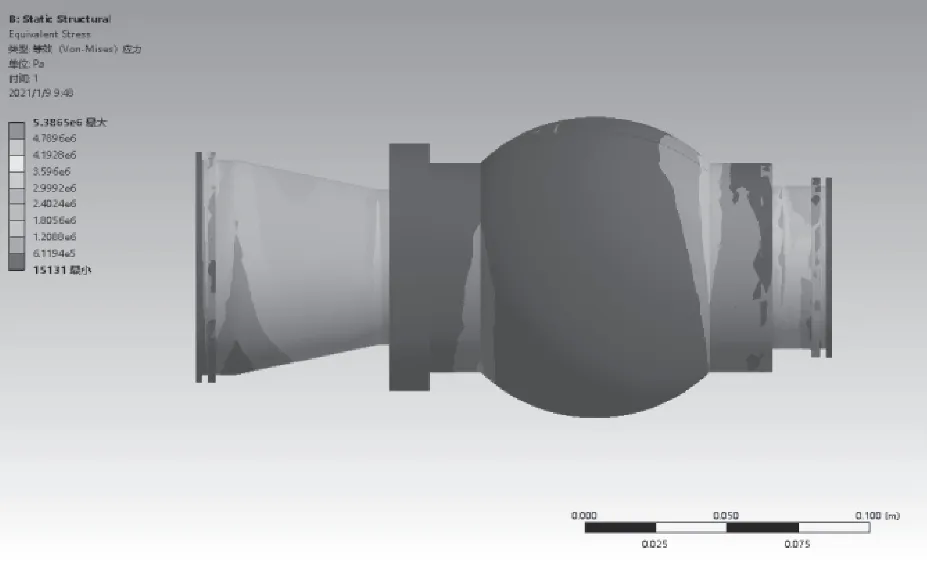

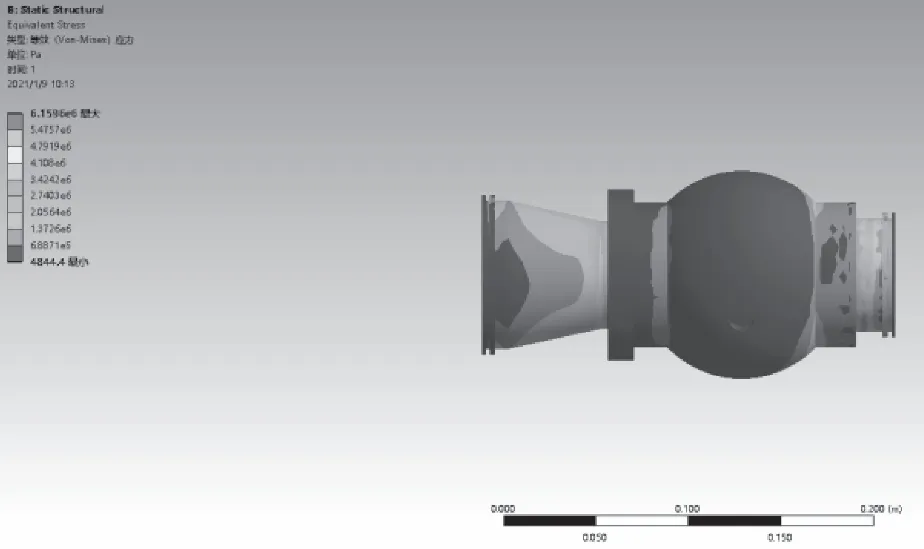

3.3 應力應變分析

為了讓結果更加有說服力,本研究對以上結果分別做了單向流固耦合仿真分析,得到閥芯開度在0°,30°,60°的等效應力云圖和總變形圖,分別如圖7~圖12所示。

圖7 閥芯開度為0°時等效應力云圖

圖8 閥芯開度為0°時總變形圖

圖9 閥芯開度為30°時等效應力云圖

圖10 閥芯開度為30°時總變形圖

圖11 閥芯開度為60°時等效應力云圖

圖12 閥芯開度為60°時總變形圖

從仿真結果不難看出,隨著閥芯轉動角的增大,閥芯受到的等效應力明顯增大,變形量也越來越大,進一步說明在活門關閉過程中存在嚴重的變形,致使出現活門關閉不嚴等故障問題,嚴重損害活門壽命和飛機燃油系統安全。

4 活門關閉試驗

4.1 燃油活門試驗臺

為了驗證本研究數值仿真結果的準確性,搭建了某型號飛機燃油活門的試驗臺,如圖13所示,試驗時齒輪泵泵出的燃油通過過濾器除去燃油帶有的灰塵等雜質;燃油由主油路經調節閥調節油液流量與壓力后,分別來到液動控制活門入口與射流傳感器入口,此時射流傳感器暴露于空氣中,接收率較高;控制腔接收高壓信號,活門打開,燃油通過活門經管道進入油箱;當射流傳感器被液面淹沒時,射流傳感器接收率大幅降低,活門關閉,停止輸油,齒輪泵泵出的燃油由輔油路經流量傳感器和氣動薄膜調節閥進入油箱。

1.齒輪泵 2.球閥 3.過濾器 4.氣動薄膜閥 5.油箱 6.壓力傳感器 7.限流孔 8.數據采集卡 9.計算機終端 10.射流傳感器 11.流量表 12.油泵控制活門

為了監測活門的綜合健康狀態,借鑒文獻[19]對液壓活門的試驗研究,在活門組件上安裝壓力傳感器、流量傳感器等,壓力傳感器用于測量活門入口和出口的壓力信號,選用量程為2 MPa的壓力傳感器,上位機軟件采用LabWindows/CVI+RTX編寫,前者用于編輯人機交互界面,后者用于實現軟件與傳感器之間的底層通訊,完成傳感器輸入信號的模擬量/數字量(A/D)轉換。

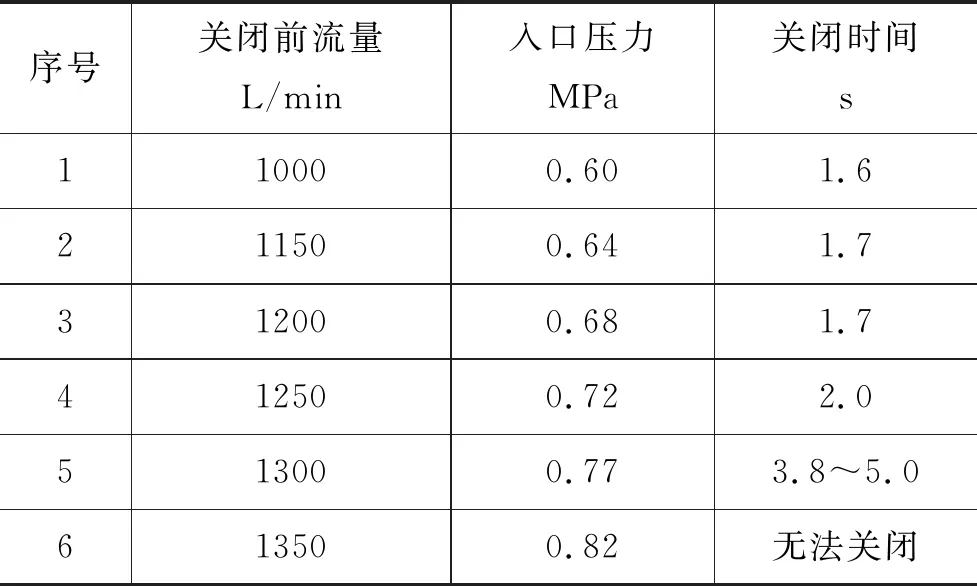

選用合適的試驗件,試驗件活門主要技術參數如表1所示。對試驗件進行1400 L/min流量下的關閉試驗。隨著壓力和流量慢慢增大,試驗品活門無法完全關閉,從電動機械指示上判斷閥芯轉動約63°,無到位信號發出,說明活門沒有完全關閉,之后對其他工況下依次做關閉試驗,得到測試數據如表2所示。

表2 試驗件活門的主要技術參數

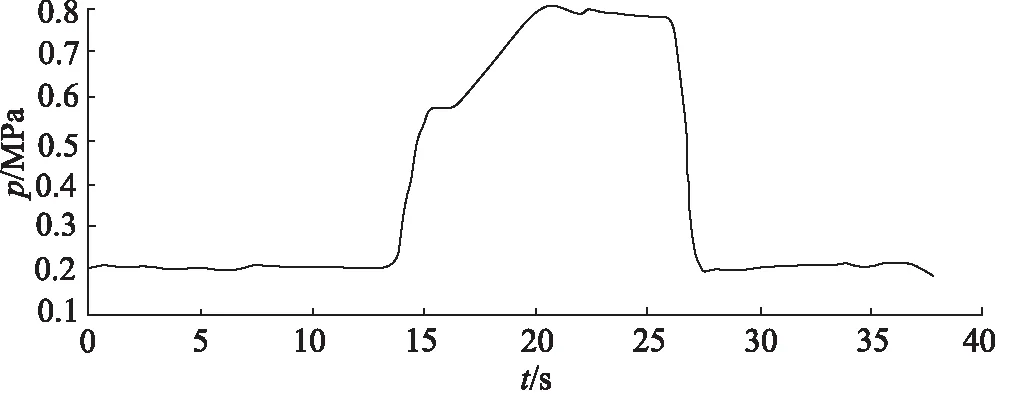

實時記錄壓力傳感器的數據,如表3所示,運用MATLAB進行數據提取和處理,得到試驗品在入口壓力為0.7 MPa,流量為1200 L/min的進口和出口壓力曲線如圖14、圖15所示。試驗時,先將入口端壓力增加至0.7 MPa,之后打開活門,慢慢增加流量到1200 L/min,測得入口端峰值為0.94 MPa,最后緩慢關閉活門,未出現故障情況。

圖15 試驗件出口壓力曲線(1200 L/min)

表3 活門關閉試驗測試數據

圖14 試驗件進口壓力曲線(1200 L/min)

對試驗件進行重復試驗,得到試驗品在0.7 MPa入口壓力下,流量為1350 L/min的進口和出口壓力曲線如圖16、圖17所示。測得入口端峰值為1.06 MPa,最后關閉活門,發現無法關閉,但試驗件在關閉過程中的壓力不斷上升,關閉最后瞬壓高達1 MPa(靜壓)。分析認為,大流量下球體(閥芯)關閉至無法轉動時,產品在流道側面僅剩余1個小開口,每分鐘數百升的流量從這個開口高速流入與流出,在很短的范圍內造成了0.7 MPa以上的壓力損失,對球體產生了極大的動壓,阻止閥芯繼續轉動,此后試驗件一直維持該工況,可見入口端壓力幾乎被彎曲的流道消耗掉。

圖16 試驗件進口壓力曲線(1350 L/min)

圖17 試驗件出口壓力曲線(1350 L/min)

5 結論

本研究以經典飛機燃油系統球形活門為研究對象,對所構建的活門模型運用數值仿真分析的方法進行了分析驗證,得到如下結論:

(1) 在實際工程中,管道的變形量較小,對流體介質的影響十分微小,因此在進行數值仿真分析時,只需要進行單向流固耦合分析就能得到較為準確的變形結果;

(2) 活門無法完全關閉的原因是流道內部形成巨大的壓力差,阻止閥芯繼續轉動,導致形成較大的變形問題,進而引起故障;

(3) 對同類型活門做關閉試驗,多次試驗發現,當試驗件無法完全關閉時,剩余流量為200~300 L/min,出口端壓力約為0.2 MPa,此后一直維持該工況,電動機構堵轉,在很短的長度范圍造成了巨大的壓力損失,對閥芯產生極大的壓力,使得閥芯無法繼續轉動,試驗結果和仿真結果大體相同;

(4) 由于仿真模型比較理想化,忽視了摩擦等因素,所以結果比較單一,但仿真與試驗結果大體相同,進一步證明流量和壓力是影響活門故障和活門壽命的主要因素,甚至會造成嚴重安全事故,研究結果對飛機燃油系統活門故障和健康管理系統提供了支撐環境,也為實現飛機燃油系統活門故障檢測提供了寶貴數據。