液壓支架大流量安全閥沖擊特性試驗系統設計與分析

張嘉鷺, 趙繼云

(1.江蘇師范大學 機電工程學院, 江蘇 徐州 221116; 2.中國礦業大學 機電工程學院, 江蘇 徐州 221008)

引言

液壓支架作為采煤工作面重要的支護設備,其性能密切關系著煤礦的開采安全,而安全閥則承擔著保護液壓支架系統安全的任務。尤其是采煤工作面出現沖擊地壓等極端工況時,液壓支架將承受巨大的沖擊載荷,若安全閥不能及時開啟溢流,則極易出現支架彎折、立柱漲缸等安全事故,因此安全閥的沖擊特性對液壓支架的整體性能至關重要[1]。

近年來,液壓支架逐漸向高壓大流量方向發展,這一發展趨勢也相應影響著液壓支架大流量安全閥的研發與應用。煤炭科學研究院制訂了國家標準GB 25974.3—2010《煤礦用液壓支架 第3部分:液壓控制系統及閥》,相較于原煤炭行業標準MT 419—1995,該標準中首次針對安全閥沖擊特性作出要求。新標準的實施有效提升了液壓支架大流量安全閥的研發水平,而其沖擊特性試驗裝置的發展水平卻相對滯后[2-5]。

國內外學者已針對液壓支架安全閥沖擊特性試驗臺開展了相關研究。例如,捷克煤礦研究中心研制了落錘沖擊試驗系統,實現對液壓支架立柱及支架用閥的沖擊特性試驗,但由于沖擊之后負載迅速消除,持續時間短,沖擊試驗系統控制難度較大,因此未能廣泛推廣[6]。曾偉等[7]設計了液壓支架用閥綜合試驗臺,可以模擬階躍性的大流量沖擊載荷,然而為滿足高壓大流量閥的試驗要求,須并聯多組大流量柱塞泵對被試閥進行同時加載,導致系統體積較大、造價較高。王慧等[8]改進了從德國引進的伺服液壓沖擊試驗系統,并對TZ720型液壓支架立柱安全閥進行了沖擊特性試驗,由于伺服液壓元件的高精密性,該系統對液壓傳動介質的要求極高,因此也難以在液壓支架元件試驗領域推廣普及。

基于此,本研究擬研制一種安全可靠、節能高效的液壓支架大流量安全閥沖擊特性試驗系統,以解決現有試驗臺研發過程的難點問題,滿足大流量安全閥出廠檢驗要求,進一步促進其質量和性能的提升。

1 試驗系統總體設計

1.1 安全閥沖擊特性試驗系統標準

如表1所示,GB 25974.3—2010根據安全閥的公稱流量qn將沖擊壓力pc分為4個等級[9]。試驗時,試驗臺提供給被試安全閥的閥前壓力須在25 ms內由其調定壓力pn的60%升至調定壓力pn的規定倍數,具體見表1。

表1 GB 25974.3—2010規定的安全閥沖擊試驗壓力

1.2 試驗系統液壓原理

試驗系統簡化液壓原理如圖1所示,采用蓄能器組3為輔助動力源,油泵站1為系統提供壓力油,經蓄能器組3積聚能量。在沖擊試驗時,插裝閥組4迅速打開,蓄能器3貯存的壓力液體瞬間流出,經增壓缸6增壓后向被試大流量安全閥8施以階躍性的沖擊載荷,以模擬液壓支架頂板來壓的沖擊工況,其中,增壓缸的回程通過乳化液泵站9推動[10]。在這一過程中,壓力傳感器7記錄沖擊壓力值;位移傳感器5記錄增壓缸6的活塞位移量,通過與增壓缸6低壓腔側活塞有效工作面積相乘,即可換算出沖擊流量值;以上數據通過NI采集卡進行采集,并通過LabVIEW軟件構建圖形用戶界面,進行曲線擬合及上位機顯示[11]。

1.油泵站 2.單向閥 3.蓄能器組 4.插裝閥組 5.位移傳感器 6.增壓缸 7.壓力傳感器 8.被試大流量安全閥 9.乳化液泵站

1.3 關鍵元件設計分析

1) 插裝閥組設計

本研究采用多級插裝的方式設計插裝閥組,包含主插裝閥、電磁換向閥、先導插裝閥等元件,插裝閥組原理如圖2所示。

1.主插裝閥 2.單向節流閥 3、7.先導插裝閥 4、6.電磁換向閥 5.卸荷電磁換向閥

沖擊試驗前,各電磁換向閥均斷電處于左位,蓄能器方向來壓;此時,電磁換向閥6接油箱,與其連接的先導插裝閥7的閥芯克服其上部彈簧作用力向上運動,閥7開啟;液壓油經閥7流入主插裝閥1的上腔,配合其上部彈簧向下壓緊主閥芯,主插裝閥關閉,蓄能器組內的油液無法流向增壓缸。

沖擊試驗時,先使電磁換向閥6通電換向右位,蓄能器組內壓力油流入先導插裝閥7上腔,使其關閉;繼而使電磁換向閥4得電換向右位,使先導插裝閥3的上腔接油箱,其閥芯向上運動,閥3開啟;此時,由于主插裝閥1上腔壓力降低,主閥芯克服彈簧力向上運動,閥1開啟,蓄能器組內高壓油經閥1瞬間流入增壓缸。

其中,調節單向節流閥2的節流口開度可調整主閥芯的開啟速度;電磁換向閥5起卸荷作用,待試驗結束后,可將蓄能器組內的油液引回油箱。

2) 蓄能器組設計

蓄能器作為試驗系統的輔助動力源,作用關鍵,其技術指標對試驗臺整體性能具有重要影響[12-13]。本研究選用波紋型氣囊式蓄能器,對其工作壓力范圍、充氣壓力、總容積進行設計計算。

(1) 蓄能器工作壓力范圍p1~p2。限于篇幅,本研究僅以FAD500/50型大流量安全閥(如圖3所示)為例進行沖擊特性試驗,其公稱流量為500 L/min、調定壓力范圍為35~50 MPa。試驗過程中,調定其開啟壓力pn=40 MPa,則沖擊過程蓄能器的最低、最高工作壓力應滿足:

(p2-∑Δpa)K=pc+∑Δpb

(1)

(p1-∑Δpa)K=pn+∑Δpb

(2)

式中,p1—— 蓄能器最低工作壓力,MPa

p2—— 蓄能器最高工作壓力,MPa

∑Δpb—— 蓄能器組至增壓缸低壓腔的壓力損失,取∑Δpb=0.1 MPa

∑Δpa—— 增壓缸高壓腔至被試安全閥進油口的壓力損失及機械損失,取∑Δpa=

0.3 MPa

K—— 增壓缸的增壓倍數,K=2.54

參照表1數據,FAD500/50型安全閥的沖擊壓力應滿足pc≥1.3pn,考慮沖擊余量,在蓄能器設計選型時,取pc=1.4pn。

代入式(1)、式(2),可得p1=16.1 MPa,p2=22.4 MPa。

(2) 蓄能器充氣壓力p0的確定。選取蓄能器充氣壓力時,可根據文獻[14]提供的計算方式,從以下3個方面進行設計計算。

使蓄能器單位容積存儲能量最大時:

p0=0.471p2

(3)

使蓄能器重量最小時:

p0=(0.65~0.75)p2

(4)

在保護氣囊,延長其使用壽命時:

p0≈(0.60~0.65)p1

(5)

綜合以上考慮,取p0=9 MPa。

(3) 蓄能器總容積V0的計算。蓄能器總容積V0可根據如下公式進行推導:

(6)

式中,n—— 多變指數,絕熱過程取n=1.4

ΔV—— 蓄能器有效工作容積,L

由上式可知,V0與ΔV成正比,而ΔV可根據增壓缸活塞在沖擊試驗過程中的位移求出。考慮沖擊余量,設活塞位移為增壓缸行程,則:

(7)

式中,Aa—— 增壓缸低壓腔有效作用面積,m2

l—— 增壓缸行程,取0.35 m

Da—— 增壓缸大缸筒內徑,取0.2 m

dc—— 增壓缸活塞桿直徑,取0.02 m

進而求得ΔV=10.88 L,將ΔV代入式(6),可得V0=77.71 L,對照機械設計手冊,最終將此次試驗所需的蓄能器總容積V0圓整為80 L。在實際搭建試驗臺時,可選用多個小容積(如40, 20 L等)蓄能器組合使用,以滿足多種試驗需求。

2 試驗系統性能驗證

2.1 試驗裝置

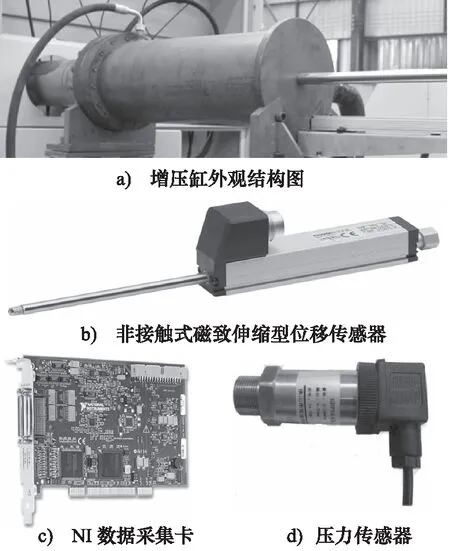

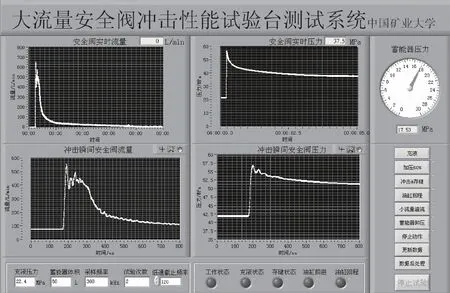

試驗現場嚴格按上述液壓原理圖進行選型、安裝和布置,整體布局如圖3所示;被試大流量安全閥為鄭州某公司生產的液壓支架用FAD500/50型安全閥,其外觀如圖4所示;增壓缸、NI USB-6229數據采集卡、采集沖擊壓力的HDP503型壓力傳感器、采集沖擊流量的NOVOtechnik非接觸式磁致伸縮型位移傳感器等試驗系統關鍵元件如圖5所示;基于LabVIEW開發的試驗系統圖形用戶界面如圖6所示,可實現數據采集、試驗狀態顯示、數據存儲等功能。

圖3 試驗現場整體布局

圖4 被試大流量安全閥

圖5 試驗系統關鍵元件

圖6 試驗系統圖形用戶界面

2.2 試驗結果分析

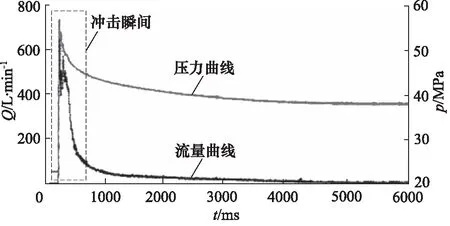

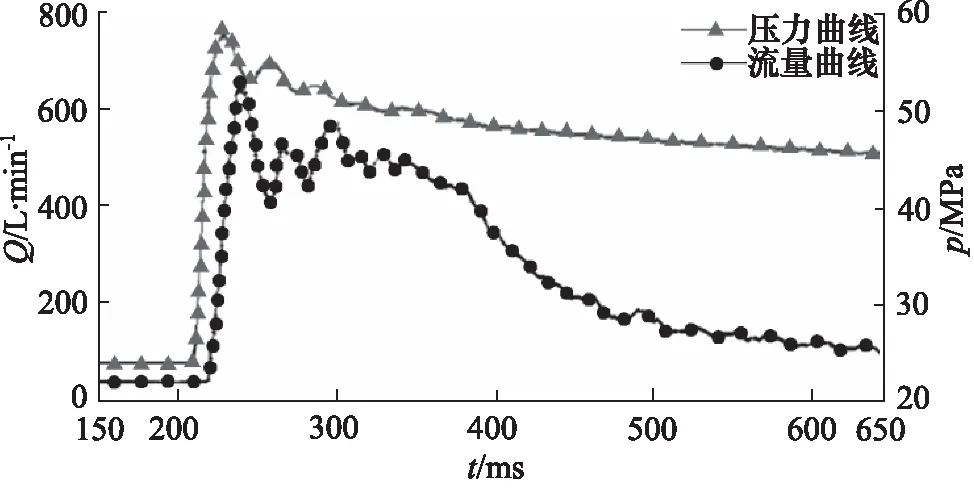

參照上述數據,調定安全閥的開啟壓力pn為40 MPa、蓄能器總容積V0為80 L、蓄能器充液壓力p2為22.4 MPa,同時調定插裝閥組中單向節流閥的開度x為8 mm。試驗過程的壓力流量曲線如圖7所示,沖擊瞬間的壓力流量曲線如圖8所示,表2為試驗關鍵點數據。

表2 沖擊試驗關鍵點數據

圖7 試驗過程壓力流量曲線

圖8 沖擊瞬間壓力流量曲線

沖擊壓力曲線表明,在沖擊特性試驗開始前,被試安全閥閥前壓力為24 MPa,受液壓油液體慣性和試驗系統各液壓元件響應速度的影響,壓力和流量響應曲線的上升出現延遲, 直至第209毫秒, 被試安全閥的閥前壓力才開始上升,并經過18 ms由24 MPa(0.6pn)上升至52 MPa(1.3pn),經過20 ms達到壓力峰值57.4 MPa(1.425pn),此時對應的安全閥流量值為375 L/min;隨著蓄能器內液體的排放,安全閥的閥前壓力下降至40 MPa,對應流量為24 L/min。

流量曲線表明,安全閥流量在其壓力上升6 ms后(第215毫秒)開始上升,經過31 ms升至流量峰值645 L/min;第6000毫秒時,壓力降低至38.0 MPa,對應流量為0 L/min,安全閥關閉。可以注意到,在流量曲線開始上升時刻對應的壓力曲線值為38.2 MPa,并未達到安全閥的調定壓力40 MPa,但是這種運動狀態真實反映了支架系統在沖擊載荷下的規律[15-16]。

經驗證,試驗系統提供給被試安全閥前壓力由調定壓力的60%(24 MPa)升至調定壓力的1.3倍(52 MPa)所需時間在25 ms以內,所設計的試驗系統滿足GB 25974.3—2010的要求。

3 系統關鍵參數對沖擊特性試驗結果的影響

為了觀察蓄能器總容積、充液壓力、插裝閥組可變阻尼等關鍵參數對沖擊特性試驗結果的影響規律,現調定安全閥的開啟壓力為40 MPa,并改變上述參數值,對FAD500/50型大流量安全閥進行沖擊試驗。

3.1 蓄能器總容積

將蓄能器總容積V0分別調整為40, 80, 100 L,充液壓力p2為22.4 MPa,試驗結果如圖9所示。蓄能器的排液能力隨其體積的增大而增大,安全閥溢流的時間也有所增長,但試驗系統提供的流量并沒有顯著增大,對沖擊載荷響應時間等動態參數的影響亦不大。

圖9 不同蓄能器總容積下安全閥的流量曲線

3.2 蓄能器充液壓力

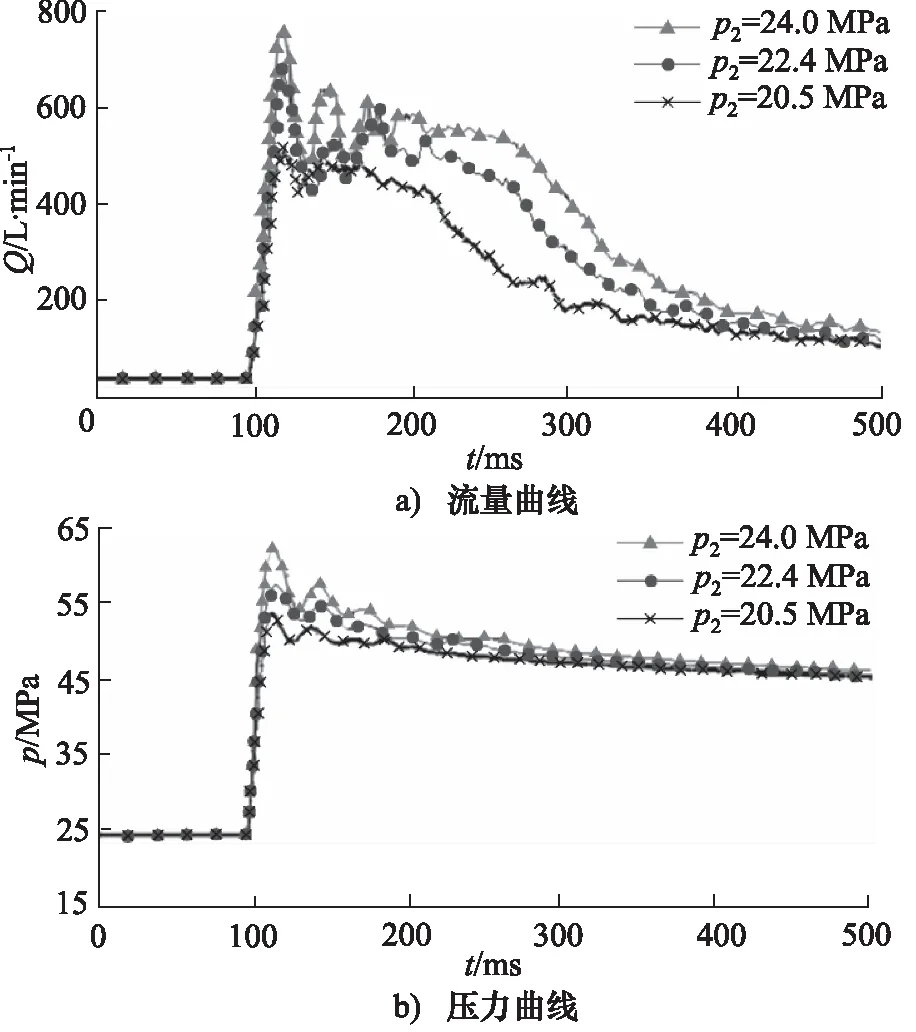

將蓄能器的充液壓力p2分別調整為20.5, 22.4, 24.0 MPa,蓄能器總容積V0為80 L。圖10所示為試驗壓力流量曲線,表3為其數據分析結果。試驗系統提供的流量、壓力隨充液壓力p2的增大而顯著增大,但沖擊載荷響應時間變化并不明顯。

表3 不同蓄能器充液壓力下沖擊試驗關鍵點數據

圖10 不同蓄能器充液壓力下沖擊加載響應曲線

3.3 插裝閥組可變阻尼

插裝閥組的可變阻尼是通過單向節流閥(型號DRVP16-1-10B)的閥口開度調定的。調節單向節流閥閥口開度x,使其分別為1, 4, 10 mm,取蓄能器總容積V0為80 L,充液壓力p2為22.4 MPa,安全閥調定壓力pn為40.0 MPa。沖擊試驗壓力流量曲線如圖11所示,表4為其數據分析結果。隨著插裝閥可調阻尼開口量的增大,試驗系統流量、壓力響應速度加快,流量超調、壓力波動也明顯增大,對安全閥造成更猛烈的沖擊作用;但對流量、壓力的穩態值影響不大。

圖11 不同插裝閥阻尼下沖擊加載響應曲線

表4 不同插裝閥阻尼下沖擊試驗關鍵點數據

4 結論

本研究對大流量安全閥沖擊特性試驗系統進行了總體設計,通過對FAD500/50型大流量安全閥的沖擊試驗,得到了不同安全閥調定壓力時沖擊作用下壓力、流量的響應曲線,并研究了蓄能器總容積、充液壓力及插裝閥阻尼開度對試驗結果的影響規律,經過分析,得出以下結論:

(1) 試驗系統可在規定內上升至國標要求的閥前沖擊壓力,且被試大流量安全閥可在沖擊壓力到達前開啟,滿足GB 25974.3—2010的要求,驗證了試驗系統及試驗方法的合理性;

(2) 調整試驗臺關鍵參數表明,增大蓄能器的總容積或充液壓力,對試驗系統沖擊加載的響應時間影響均不大;但增大插裝閥組可調阻尼開口量,會顯著縮短試驗系統沖擊加載的響應時間,且流量超調、壓力波動也明顯增大,對安全閥造成更猛烈的沖擊;

(3) 調節蓄能器總容積、充氣壓力及插裝閥可變阻尼等試驗關鍵參數,可以使試驗系統在滿足國家標準要求的前提下,變化壓力上升梯度,改變沖擊載荷的強度,提供安全閥沖擊試驗所需的不同流量,進而模擬不同的沖擊工況。