季凍區玄武巖纖維復合改性透水瀝青混合料路用性能研究

齊 琳, 劉美鷗

(1.沈陽城市建設學院 土木工程系, 遼寧 沈陽 110167; 2.沈陽建筑大學 交通工程學院, 遼寧 沈陽 110168)

透水瀝青路面具有良好的排水性能,能夠排除路面積水解決城市內澇問題;抗滑性能好,提高車輛雨天出行的安全性;通過減弱車輛輪胎和道路表面的空氣泵作用降低弱噪聲污染[1-3].由于透水瀝青路面大孔隙特點,用于透水路面的瀝青應具有較強的黏結力和耐久性.國內外學者進行了大量嘗試,如在基質瀝青中摻入樹脂、TPS高黏改性劑、橡膠等制成高黏改性瀝青,使瀝青黏度增大,從而提升了透水瀝青混合料的高溫穩定性與水穩定性,但是對于低溫性能的提升作用較小[4-5].東北季節性凍土區夏季高溫、冬季寒冷,春秋時間較短,冬季氣溫最低可達到-32 ℃,路面極易受到溫度變化的影響產生開裂,松散等病害.與密級配瀝青路面相比而言,透水瀝青路面因其骨架結構更易受到溫度、水與行車荷載耦合作用的影響產生病害,所以對透水瀝青混合料的低溫和水穩定性能要求更高.

玄武巖纖維是一種綠色環保的礦物纖維,常被當作添加劑和改性劑摻入瀝青混合料中,用來提高瀝青混合料的路用性能.玄武巖纖維摻到瀝青混合料中可以起到加筋、吸附、穩定、增黏等作用,特別是對提高瀝青混合料的低溫抗開裂性有明顯效果[6-8].研究人員探究了木質纖維、聚酯纖維、玄武巖纖維等材料的加入對瀝青混合料路用性能的影響.王安[9]在SMA-13混合料中分別摻入6 mm玄武巖纖維、木質素纖維和聚酯纖維,對比分析出玄武巖纖維對SMA-13混合料各項路用性能改善效果最佳.韋佑坡等[10]在AC-13 混合料中加入玄武巖纖維,發現瀝青混合料的高溫性能和水穩定性均有所改善.Arash Davar等[11]對玄武巖纖維與硅藻土復合物改性瀝青混合料的抗疲勞和低溫性能進行了研究,發現玄武巖纖維對于提高瀝青混合料的抗疲勞作用較小,但兩種材料復合改性可以顯著提高瀝青混合料的低溫性能.

結合玄武巖纖維能夠改善瀝青混合料的低溫性能和水穩定性能的特點,針對透水瀝青混合料在低溫性能和水穩定性能的不足,本文提出玄武巖纖維與高黏改性劑復合改性,研究透水瀝青混合料的路用性能.首先將玄武巖纖維、高黏改性劑與基質瀝青制成復合改性瀝青,研究其性能指標,然后進行配合比設計,進而驗證復合改性透水瀝青混合料的路用性能.通過制備玄武巖纖維與高黏改性劑不同摻配比下的復合改性瀝青,制做復合改性透水瀝青混合料試件,對不同油石比下的復合改性透水瀝青混合料進行車轍試驗、小梁彎曲試驗和凍融劈裂試驗,分別評價其高溫穩定性、低溫抗裂性以及水穩定性,進行滲水系數測試試驗評價其排水能力.通過路用性能試驗的對比研究,確定其最佳摻配比并推薦油石比.

1 原材料與性能指標

1.1 原材料

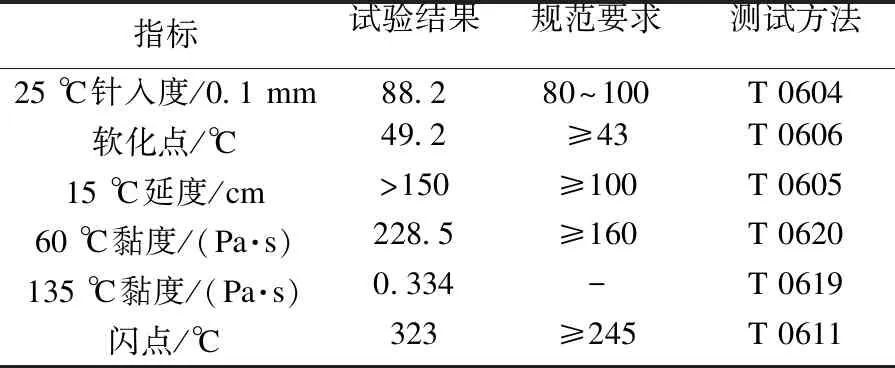

表1 基質瀝青技術指標

表2 玄武巖纖維技術指標

1.2 粗集料、細集料和礦粉

采用玄武巖作為粗集料,由3檔料組成,分別是9.5~13.2 mm、4.75~9.5 mm、2.36~4.75 mm.細集料為堿性的機制砂,規格為0.075~2.36 mm.礦粉采用磨細的石灰巖,占透水瀝青混合料級配組成的5 %(質量分數).

1.3 復合改性瀝青制備工藝

采用高速剪切機制備玄武巖纖維復合改性瀝青,室內試驗制備步驟如下:

(1) 將基質瀝青放入烘箱中加熱至(180±5) ℃,然后放入高黏改性劑.

(2) 將高黏改性劑與基質瀝青以13 000 r/min的轉速恒溫剪切15 min,然后以22 000 r/min的轉速恒溫剪切15 min.

(3) 將試樣放入180 ℃恒溫烘箱中溶脹10 min后取出,將玄武巖纖維攪拌投入溶脹后的瀝青中,以22 000 r/min的轉速恒溫剪切20 min,觀察瀝青由流動狀態到出現明顯的瀝青泡表明復合改性瀝青制備完成.為達到最佳剪切效果,建議剪切1 h左右,控制剪切溫度在180 ℃左右.

根據上述方法制備復合改性瀝青,其中玄武巖纖維摻量為纖維質量與基質瀝青質量的比值,用質量分數表示為0、1 %、2 %;高黏改性劑摻量為改性劑質量與基質瀝青質量的比值,用質量分數表示為12 %,試驗試樣3組.對兩種改性材料不同摻配比下復合改性瀝青的技術指標進行試驗測試,測試結果見表3.由軟化點、135 ℃黏度數據可知3種復合改性瀝青的高溫性能良好;根據5 ℃延度和瀝青彎曲蠕變勁度試驗(BBR試驗)數據確定低溫等級溫度均低于東北季凍區城市的日均最低溫度(見表4).所以3種復合改性瀝青均可應用于東北季凍地區使用.

首都師范大學依托已建立的智慧教室,于近期在校內大范圍推廣課堂教學互動系統——師星學堂在教學中的應用。師星學堂這一課堂教學互動系統既有網頁版,也有相應的手機端APP。教師和學生在日常學習中可以隨時通過電腦或者手機登錄課堂學習空間,空間中包含課程資源、各類學習活動、作業板塊、討論板塊、測試板塊等,以支持教師隨時開展教學活動。

表3 復合改性瀝青技術指標

表4 東北季凍區氣候條件

2 級配的選擇及配合比設計

2.1 透水瀝青混合料級配設計

吳金航[12]通過正交試驗對16組透水瀝青混合料配合比進行測試、分析,發現2.36 mm孔徑的通過率對透水瀝青混合料空隙率的影響起決定作用,并建立了預估空隙率與關鍵篩孔通過率二者的回歸方程式如下:

y=29.113+0.040 3P13.2-0.02P9.5-

0.678P2.36-0.874P0.075-

0.037Pδ(R2=0.900),

(1)

y=29.990+0.040 1P13.2-

0.677P2.36-0.878P0.075-

0.036Pδ(R2=0.881),

(2)

y=28.724+0.04P13.2-0.677P2.36-

0.878P0.075(R2=0.879),

(3)

y=32.470-0.677P2.36-0.878P0.075

(R2=0.876),

(4)

y=27.644-0.677P2.36(R2=0.874).

(5)

式中:y為混合料空隙率,%;P13.2為13.2 mm篩孔通過率,%;P9.5為9.5 mm篩孔通過率,%;P2.36為2.36 mm篩孔通過率,%;P0.075為0.075 mm篩孔通過率,%;Pδ為4.75 mm與2.36 mm篩孔通過率之差,%.

根據《公路瀝青路面施工技術規范》(JTG F40—2017),透水瀝青路面的目標空隙率為18 %~25 %.考慮東北季凍區氣候和降雨量條件,為保證路面良好的排水性能及耐久性,擬定透水瀝青混合料的預估空隙率為(20±1) %.按公式(5)計算,當空隙率為19 %時,P2.36=12.77 %;當空隙率為20 %時,P2.36=11.29 %;當空隙率為21 %時,P2.36=9.81 %.透水瀝青混合料2.36 mm孔徑的最佳通過率范圍是9.81 %~12.77 %,根據篩孔通過率計算結果及《透水性瀝青路面技術規程》(CJJ/T 190—2012),確定具體級配曲線并選取合成級配曲線作為本文研究級配,如圖1所示.

圖1 透水瀝青混合料級配曲線

2.2 配合比設計

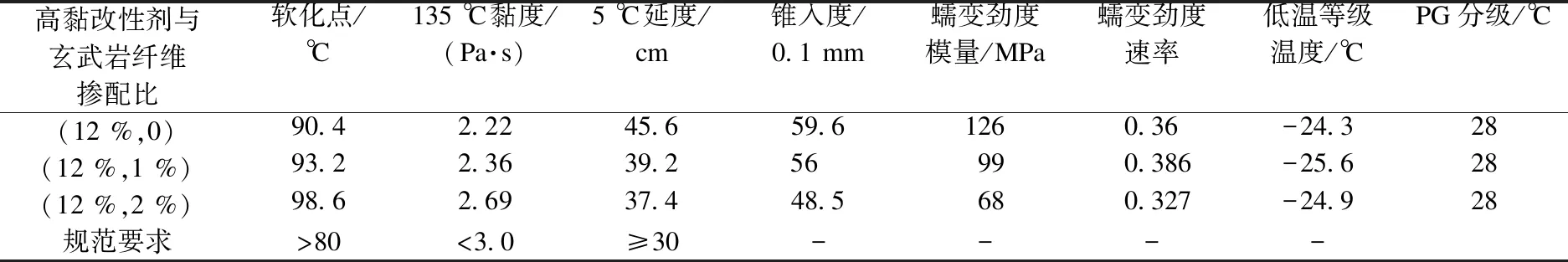

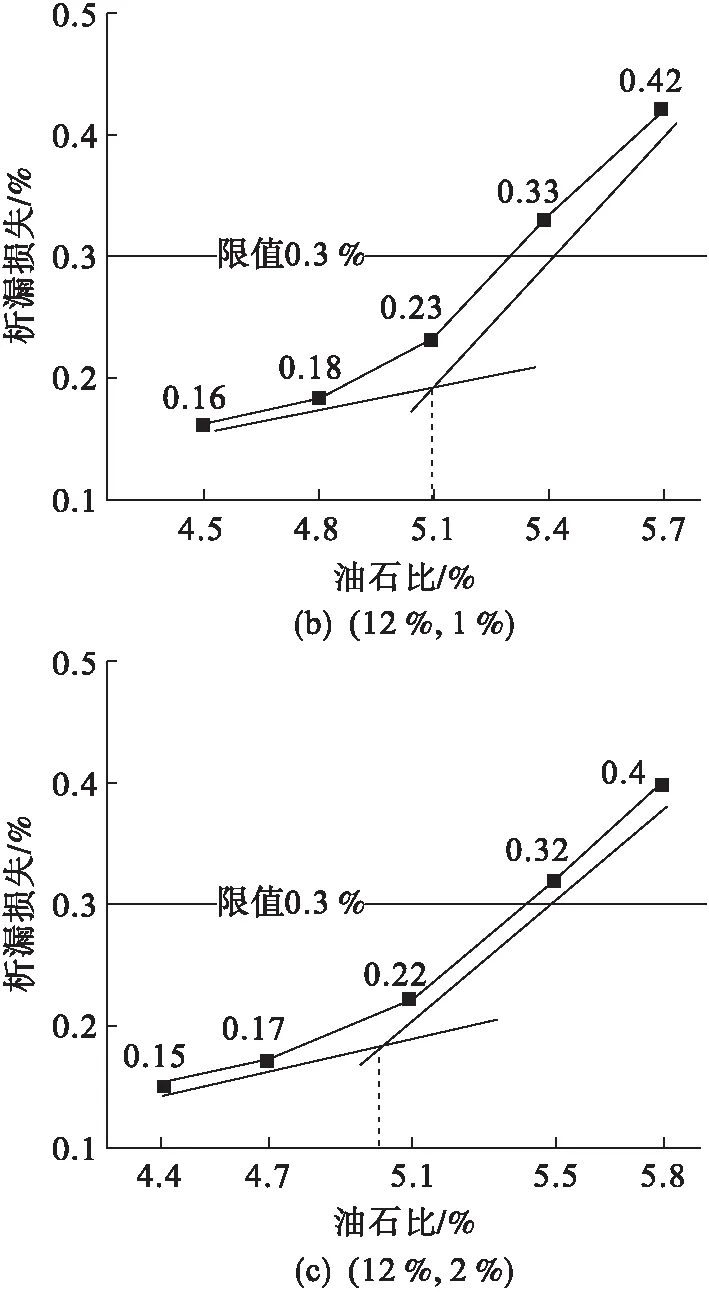

根據圖1中合成級配曲線,擬定油石比(瀝青與礦料質量比的百分數)范圍為4.4 %~5.8 %,對3種復合改性透水瀝青混合料進行配合比設計,進而確定各摻配比下混合料的最佳瀝青用量[13].選取5個不同油石比分別為4.4 %、4.7 %、5.1 %、5.5 %、5.8 %,在高黏改性劑摻量為12 %的條件下,對不同玄武巖纖維摻量(0、1 %、2 %)、不同油石比下的復合改性透水瀝青混合料進行成型馬歇爾試驗、析漏試驗和飛散試驗.

不同玄武巖纖維摻量下復合改性透水瀝青混合料的飛散和析漏試驗曲線如圖2、圖3所示.試驗結果根據《透水性瀝青路面技術規程》(CJJ/T 190—2012)要求,透水瀝青混合料的飛散損失指標≤15 %、析漏損失指標≤0.3 %、馬歇爾穩定度≥3.5 kN.利用作圖法確定混合料的最佳瀝青用量(質量分數),并測試混合料馬歇爾穩定度指標,試驗結果如表5所示.

圖2 復合改性透水瀝青混合料肯塔堡飛散試驗曲線

圖3 不同高黏改性劑與玄武巖纖維摻配比的復合改性透水瀝青混合料析漏試驗曲線

表5 不同玄武巖纖維摻量下復合改性透水瀝青混合料配合比設計結果

從圖2、圖3與表5中數據分析可知:對高黏改性劑與玄武巖纖維摻配比為(12 %,0)、(12 %,1 %)、(12 %,2 %)的復合改性透水瀝青混合料進行飛散和析漏試驗后,通過作圖法得到最佳瀝青用量分別為5.2 %、5.1 %和5.0 %(質量分數).隨著玄武巖纖維摻量的增加,預估空隙率上下限值內,復合改性透水瀝青混合料的油石比范圍限值增加;飛散損失值逐漸減小,析漏損失值逐漸增大;馬歇爾穩定度先增大后減小.說明玄武巖纖維摻入會對混合料的空隙率產生一定影響,同時在混合料中起到了加筋、吸附和增黏的作用,增強了復合改性瀝青與集料間的黏結作用.

3 復合改性透水瀝青混合料路用性能分析

為了方便進一步研究復合改性透水瀝青混合料的路用性能規律,在確定混合料最佳瀝青用量的基礎上,選定油石比分別為4.4 %、4.7 %、5.1 %、5.5 %、5.8 %對3種復合改性透水瀝青混合料進行路用性能試驗驗證分析.

3.1 高溫性能

采用車轍試驗對復合改性透水瀝青混合料的動穩定度進行測試,以動穩定度指標評價在高黏改性劑摻量為12 %條件下,考察不同玄武巖纖維摻量及不同油石比對復合改性透水瀝青混合料高溫性能的影響.試驗結果如圖4所示.由圖4可以看出:在不同玄武巖纖維摻量下,復合改性透水瀝青混合料的動穩定度隨著油石比的增大,呈現先增大后減小的趨勢.當高黏改性劑摻量為12 %時,摻入1 %玄武巖纖維的復合改性透水瀝青混合料的動穩定度在油石比為5.1 %的情況下達到最大,為8675次/mm.而當油石比為5.1 %時,動穩定度隨著玄武巖纖維摻量的增大,先增大后減小,(12 %、1 %)動穩定度>(12 %、2 %)動穩定度>(12 %、0)動穩定度,說明摻入玄武巖纖維可以提高混合料的動穩定度,車轍深度明顯減小.玄武巖纖維摻量增大動穩定度下降的原因是本文采用“濕法”工藝制備的復合改性瀝青在相同油石比下,纖維摻量增加,而瀝青含量下降,在與集料拌和后,復合改性透水瀝青混合料內部分集料間形成薄弱連接,導致混合料的動穩定度下降.

圖4 車轍試驗結果

3.2 低溫性能

瀝青路面的主要破壞形式之一是低溫開裂,是道路建設中普遍存在的問題.尤其是東北季凍地區的透水瀝青路面,因其大空隙率特點,承受長期荷載、水和溫度變化等因素的綜合作用,路面容易出現開裂破壞.路面產生裂縫后,水分會沿著路表裂紋滲入下層,引起基層乃至路基的破壞,最終導致路基路面結構承載力下降,降低透水瀝青路面的使用壽命[14].本文根據《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)采用小梁低溫彎曲試驗方法對不同油石比、不同玄武巖纖維摻量下的復合改性透水瀝青混合料的低溫抗開裂性能進行研究.將車轍板按照規程中T 0703—2011的試驗方法切割成尺寸為長250 mm、寬30 mm、高35 mm的小梁試件進行低溫試驗,試驗結果如圖5所示.

圖5 低溫小梁彎曲試驗結果

由圖5分析可知:不同玄武巖纖維摻量下復合改性透水瀝青混合料的抗彎拉強度和最大彎拉應變隨油石比的增大而增大,說明隨著混合料中復合改性瀝青含量的增加,復合改性透水瀝青混合料在低溫狀態下抵抗破壞的能力增強.當油石比較小時,高黏改性劑摻量與玄武巖纖維摻量的摻配比為(12 %,0)時,混合料中無玄武巖纖維摻入,復合改性透水瀝青混合料空隙率較大,空隙間瀝青的黏結力較弱;摻配比為(12 %,1 %)和(12 %,2 %)時,混合料的抗彎拉強度和最大彎拉應變有明顯的提升.說明摻入玄武巖纖維,可以幫助低溫狀態混合料抵抗裂縫在荷載作用下的進一步擴展;也可以抵御在加載過程中集料間由于應力集中產生的彎拉破壞.

當油石比從4.4 %增加到5.5 %時,摻配比為(12 %,0)、(12 %,1 %)、(12 %,2 %)的最大彎拉應變分別增長了34.5 %、56.1 %、57.6 %;當油石比從5.5 %增加到5.8 %時各摻配比下的最大彎拉應變快速增加,增長幅度分別為18.8 %、17.3 %、22.8 %,說明增大油石比和玄武巖纖維摻量可以改善復合改性透水瀝青混合料的低溫性能.在東北季凍地區鋪筑透水瀝青路面時,混合料的瀝青用量不應局限于規范中以析漏試驗確定的最佳瀝青用量及限值的要求.

3.3 水穩定性

在東北季凍區,瀝青路面發生水損害普遍存在.透水瀝青路面空隙率較大,瀝青在集料間的填充程度較差,春融季節路面在水以及汽車荷載的反復作用下,瀝青面層空隙中不斷產生動水壓力,加劇路面原有裂紋的進一步擴展[15],促使水份逐漸滲入到瀝青與集料的界面區域,降低瀝青與集料的黏結力,進而導致瀝青從集料表面剝離,發生掉粒、松散、坑槽等病害現象.

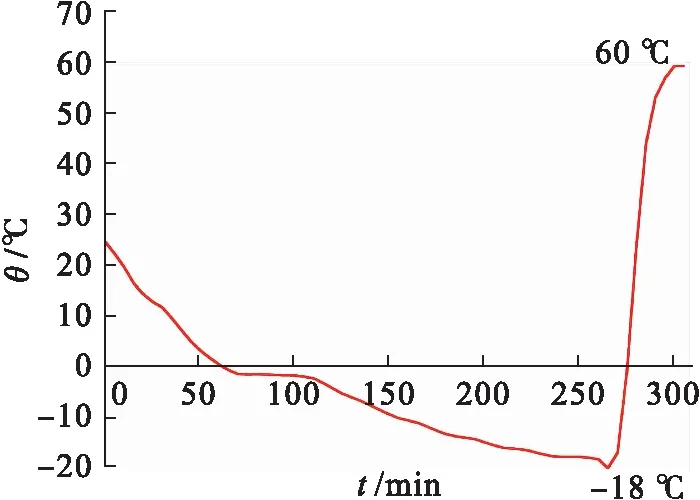

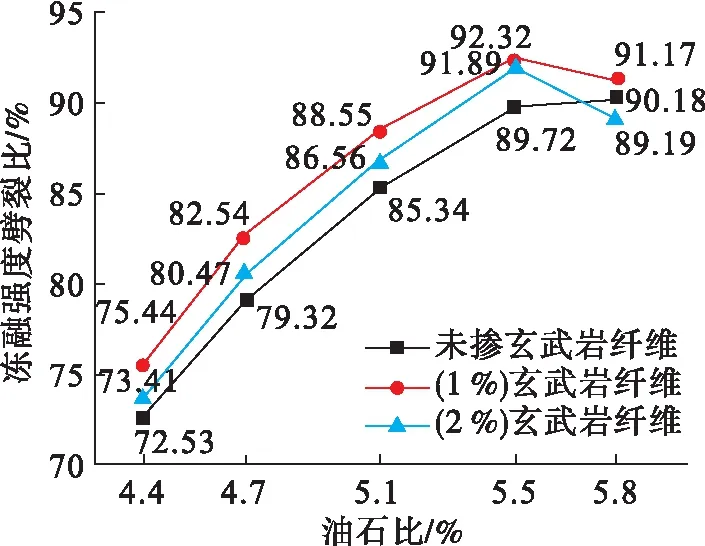

透水瀝青混合料與密級配瀝青混合料相比空隙率較大,如果凍融時間過長,會導致其性能受到較大影響,因此文章通過TORRIE溫度傳感器觀測試件在凍融循環狀態下溫度隨時間變化規律,如圖6所示.根據圖6數據對凍融劈裂試驗條件進行改進:第1組試件按規范方法真空飽水15 min,使水完全充滿混合料結構內部空隙,形成完全飽水狀態,在-18 ℃條件下冷凍6 h后取出放入60 ℃水浴中保溫2 h;第2組試件常溫放置;最后將兩組試件在25 ℃水中恒溫放置2 h.以此試驗條件進行凍融劈裂試驗,對復合改性透水瀝青混合料水穩定性能進行評價.試驗結果如圖7所示.由圖7可知:在高黏改性摻量為12 % 條件下,玄武巖纖維摻量為1 %和2 %的復合改性透水瀝青混合料的凍融強度劈裂比隨油石比的增大呈現先增大再減小的趨勢.而不摻玄武巖纖維的復合改性透水瀝青混合料的凍融強度劈裂比隨油石比的增大而增大,當油石比大于5.5 %時,增長幅度減小.當油石比為5.5 %,摻配比為(12 %,1 %)時,復合改性透水瀝青混合料的凍融強度劈裂比達到92.32 %,比玄武巖纖維摻量為0時增大了3 %.說明增大混合料中油石比和玄武巖纖維摻量都可提高復合改性透水瀝青混合料的水穩定性,但玄武巖纖維摻量要在合理的范圍內使用,過量的纖維摻入會影響瀝青與集料之間的黏結平衡,拌和時易凝結成塊狀,從而降低混合料的水穩定性.

圖6 溫度-時間變化規律

圖7 凍融劈裂試驗結果

3.4 滲水系數

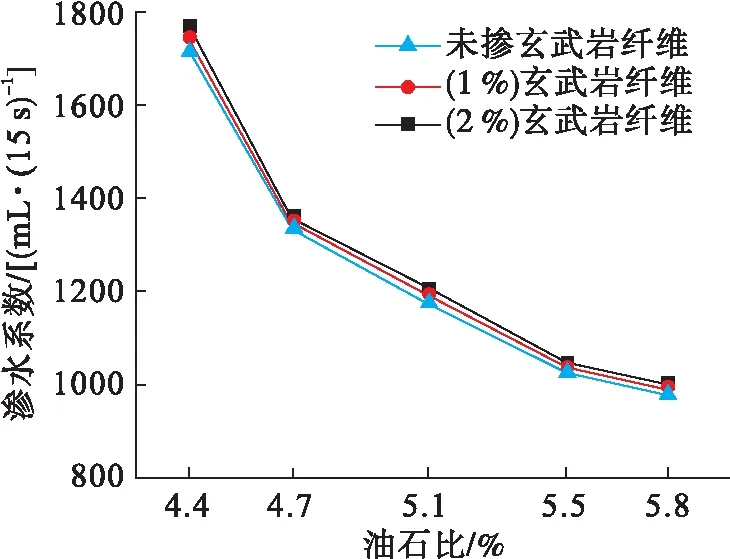

對不同玄武巖纖維摻量下的復合改性透水瀝青混合料分別制作成不同油石比的車轍板試件.采用變水頭測試方法,測量水面從 100 mL下降到500 mL所需要的時間計算滲水系數[16],試驗結果如圖8所示.

結果表明:隨玄武巖纖維摻量增加,滲水系數增大,但增大幅度較小;且隨著油石比的增大,3種摻配比下的復合改性透水瀝青混合料滲水系數呈現逐漸靠近的趨勢.說明油石比越大,玄武巖纖維摻量的大小對混合料滲水系數的影響越小.

圖8 滲水系數試驗結果

4 結 論

(1) 適量的玄武巖纖維可以提高季凍區透水瀝青路面的低溫性能和水穩定性能.

(2) 基于預估空隙率及配合比設計結果,隨著玄武巖纖維摻量的增加[(12 %,0)、(12 %,1 %)、(12 %,2 %)]復合改性透水瀝青混合料的最佳瀝青用量減小,分別為5.2 %、5.1 %、5.0 %.

(3) 根據復合改性透水瀝青混合料路用性能試驗對比分析結果,(12 %,2 %)復合改性透水瀝青混合料在油石比為5.1 %時動穩定度最大,高溫性能最好;(12 %,1 %)復合改性透水瀝青混合料在油石比大于等于5.5 %時,低溫性能和水穩定性較好;玄武巖纖維摻量對混合料滲水系數的影響較小.在東北季凍區應用復合改性透水路面時,推薦高黏改性劑的摻量為12 %,玄武巖纖維的摻量為1 %,油石比為5.5 %.