飛機鋁合金薄壁件真空吸附與自動裝夾技術研究

馬超 王昌昊 鄭思來 徐瑯 李茂炎 莊濘歷

摘 要:目前真空吸附夾具因其優越性,使用比較廣泛,在飛機制造業也有使用,但針對于飛機鋁合金薄壁零件的加工,成形和裝配過程的應用研究較少。本文對飛機鋁合金薄壁零件真空吸附夾具進行了三維結構設計,引入CAE方法,對真空吸附夾具進行模擬分析和尺寸優化設計,通過程序設計實現真空吸附夾具的自動化裝夾。經研制的夾具具有結構優、通用性好、安全、高效等優點,提高了鋁合金薄壁件加工精度,成形質量和裝配準確度。

關鍵詞:真空吸附;薄壁零件;結構優化

在航空領域里無論是軍用飛機還是民用飛機,飛機的各項性能指標要求越來越高,飛機的基礎構架重量要求越來越小[1]。本文對航空鋁合金薄壁零件傳統真空吸附夾具的結構及加工技術進行重新定義與設計。引入CAE方法,對真空吸附夾具結構進行模擬分析并優化,使得夾具結構更加優化,加工周期縮短,成本降低。通過對真空吸附夾具的程序化控制和集成化,可以實現夾具的自動裝夾。提高了鋁合金薄壁類件加工精度,成形質量和裝配準確度,最終為實現航空鋁合金薄壁零件的全數字化生產、裝配打下基礎[2-4]。

1 真空吸附夾具三維結構設計

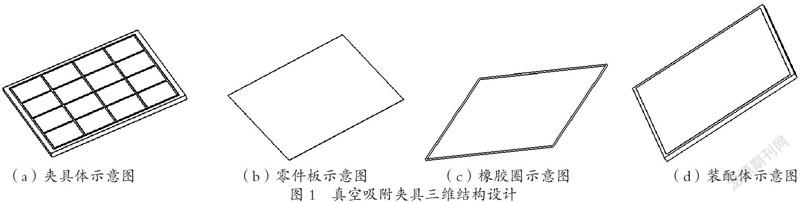

真空吸附夾具主要有:吸附夾具體、零件板、橡膠圈這三部分組成。在CATIA中的零件設計和創成式設計模塊中建立這三部分的三維模型。簡化的夾具體模型

尺寸為600×600mm;槽寬B=7.2mm;槽深H=5.8mm。零件板的模型尺寸為571.6×571.6mm;其厚度t=0.5mm;橡膠圈的模型尺寸為551.6×551.6mm;半徑r=3.0mm,如圖1所示。

在CATIA中裝配之后進行干涉檢查,其中橡膠圈與夾具體和零件板都是接觸關系,而零件板和夾具體之間存在這0.2mm的間隙。

2 真空吸附夾具靜力學分析

2.1有限元模型

真空吸附夾具相對于零件板和橡膠圈的剛度較大,可以近似認為剛性體。其材料選用鋁合金LD5;采用有限Soild187單元;零件板的材料選用LF31;查機械手冊得到彈性模量為7e10,泊松比為0.3;其結構為薄殼狀結構;所以采用Shell181單元;該單元適用于線性,大轉動,大變形非線性行為。密封圈為橡膠材料,硬度為HA=71;其彈性模量為5.807e6,泊松比為0.499;而根據Mooney-Rivlin材料參數計算可得到C01=0.1936、C10=0.7743、D1=0.0015。橡膠圈采用Solid187單元,該單元來模擬可以使用混合公式來模擬近似不可壓縮的彈性材料和完全不可壓縮的超彈性材料。

2.2真空吸附夾具的網格劃分

如圖2所示。

2.3接觸部分

夾具體和零件板與橡膠的接觸的方式為點-面接觸,而夾具體與零件板的接觸方式采用面-面接觸。接觸剛度為0.1,容差系數也為0.1。

2.4力學模型

載荷加載:對于該模型起到的是吸附作用,所以在零件板上沿著橡膠圈軸線內側施加一個方向為Z軸向下,大小為0.1Mpa的面載荷。

約束情況:吸附夾具對于橡膠圈和零件板剛度較大,且完全固定,所以將吸附夾具做一個全約束。如圖3所示。

2.5靜力學分析結果

通過有限元軟件對模具進行靜力分析,得到了零件板Z方向的位移,如圖4所示。

當橡膠圈HA=71時,零件板尺寸為571.6×571.6mm的Z方向位移局部視圖。

2.6分析結論

根據位移云圖顯示其中間部分的位移量最大,而零件板邊緣上的位移量最小。當真空吸附夾具沒有抽真空時,其零件板和夾具之間有0.2mm的間隔。而抽完真空后,該零件板中間部分與夾具像貼合,使得最大位移為0.2mm。而零件板下面邊緣處有橡膠作為緩沖作用,其位移量最小為0.0014204。

3 真空吸附夾具尺寸優化設計

在結構優化設計中有三大要素:設計變量、目標函數、和約束條件。設計變量是在優化過程中可以改變,從而使結構性能得到提高。目標函數是要求最優的設計性能,而約束條件是對該優化目標的限制,使得結構性能滿足其他要求。它的數學模型一般可表示為:

本文的設計變量為夾具體密封槽的槽寬B(X1)、槽深H(X2)、零件板到密封槽外側的距離C(X3)。即X=[X1,X2,X3]T,單位:mm。而目標函數選擇零件板邊緣的最大位移DMAX和C的倒數D;即DMAX=F(H,B,C),D=1/C.最后將零件板邊緣在Z方向的位移DMAX作為約束條件進行優化。

3.1設計變量槽寬B優化

查機械手冊和資料,綜合考慮給定槽寬B的范圍7.10-7.80mm,槽深H固定為5.8mm,零件板邊緣到槽外側的距離C為10mm,而DMAX作為設計變量和目標函數;將范圍控制在-0.10-0.20mm,圖 5為槽寬B=7.20mm的零件板位移圖。

從優化結果來看當槽寬B為7.30mm時,零件板Z方向的位移量最小,所以最優解為B=7.30mm。

3.2設計變量槽高H優化

查機械手冊和資料,在橡膠硬度HA=71,工作壓力0.1Mpa,橡膠半徑6mm的情況下,為了不影響密封性和橡膠的壓縮率,給定槽深H的范圍5.70-5.90mm,而槽寬B選擇最優解為7.30mm,零件板邊緣到槽外側的距離C為10mm,而DMAX作為設計變量和目標函數,將范圍控制在-0.10-0.20mm,圖 6為槽寬H=7.20mm的零件板位移圖。

從優化結果來看當槽寬B=7.3mm,槽深H為5.9mm時,零件板Z方向的位移量最小,從而翹曲值也隨之減小,所以槽深H的最優解為5.9mm。

3.3設計變量零件板邊緣到槽外側的距離C優化

根據邊緣的最大翹曲不超過0.1mm,給C設定的范圍:20-60mm,槽寬B=7.3mm,槽深H=5.9mm,而而DMAX作為設計變量和目標函數,將范圍控制在:-0.10-0.20mm,圖 7為槽寬C=50mm的零件板位移圖。

從優化結果來看當槽寬B=7.3mm;槽深H為5.9mm時;零件板邊緣到槽外側的距離C=20mm,零件板Z方向的位移量最小,從而翹曲值也隨之減小,所以C的最優解為20mm。

4 真空吸附夾具自動裝夾設計

本文研究設計的飛機薄壁零件加工柔性夾具總體上可分為機械系統和控制系統兩部分,柔性夾具的機械系統承擔柔性夾具的定位和支撐功能,而柔性夾具的控制系統能根據不同蒙皮的形狀,生成機械系統需要的位置文件,實現蒙皮模型的數據生成功能,根據柔性夾具的空間位置數據,調整控制參數實現控制程序的編輯功能,根據所編制的運動控制程序,通過計算機控制電機的運動方向、速度與位置,使機械系統上的各部分按要求運動到相應的位置,實現對機械系統定位和重構的控制功能,通過控制真空吸盤的吸附,對蒙皮進行真空吸附夾緊,實現自動夾緊功能[5],吸附夾具系統設計如圖8所示。

結語

通過本文研究,首先,可以充分體現真空吸附自動裝夾技術的優越性,是真正針對飛機鋁合金薄壁零件開發的專用夾具。其次,CAE 技術特別是有限元方法的應用,有效提高真空吸附夾具的性能和質量,大大縮短設計時間,降低產品的開發費用和生產成本。最后,吸附夾具系統設計能幫助提高鋁合金薄壁零件的加工精度,成形質量和裝配準確度,實現自動化裝夾,一鍵啟動高效加工,容易與數控設備集成化。

參考文獻:

[1]王建華,歐陽佳,陳文亮.飛機柔性裝配工裝關鍵技術及發展趨勢[J].航空制造技術,2013(17)49-52.

[2]李紀磊,雷煒煒,王衛英.適用于薄壁件加工的真空柔性夾具設計[J].機械工程及其自動化,2016(4):133-135.

[3]李文強,李賀,段磊.飛機蒙皮吸盤式柔性工裝系統研究[J].機械設計與制造,2012(8):156-158.

[4]任唯明.真空吸附銑削夾具的設計及加工[J].中國新技術新產品,2021,(13):56-59.

[5]王玉功,梁兵,馮振國.宏程序中斷在真空吸附夾具停氣保護方面的應用[J].金屬加工,2020(02):78-81.

作者簡介:

馬超(1986-),男,漢,籍貫:四川安岳人,碩士研究生,講師,主要研究方向為塑性加工先進技術研究,現任航空工程學院專任教師。

基金項目:四川省教育廳科研項目(18ZB0054) ;四川省軍民融合研究院科研項目(2017SC110228)