輕型商用車少片鋼板彈簧疲勞裂紋擴展研究

劉成貴,武志斐

(太原理工大學機械與運載工程學院,山西 太原 030024)

1 引言

少片鋼板彈簧既具有減振作用,又具有導向作用,所以對商用車的行駛安全性和乘坐舒適性具有較大的影響。由斷裂力學可知板簧承受最大應力的位置容易發(fā)生疲勞故障,文獻[1]等通過有限元仿真發(fā)現板簧根部應力值最大。

文獻[2]在少片鋼板彈簧疲勞臺架試驗中,發(fā)現疲勞斷口的斷面不是由疲勞源、擴展區(qū)和瞬斷區(qū)3個部分組成,而是呈現河流狀。說明在車輛運行過程中,板簧微裂紋的成核期需要較長的時間;而較大裂紋形成后的應力集中使簧片上的疲勞裂紋快速擴展,導致少片簧在很短的時間內斷裂失效。文獻[3]也通過路面實車運行試驗,對板簧疲勞斷口觀察后,發(fā)現疲勞裂紋是由中心向兩側擴展,直至簧片斷裂失效。由此可見,對少片鋼板彈簧疲勞壽命進行預測,必須開展裂紋擴展機理研究。

針對疲勞臺架試驗板簧承受載荷單一、與實車復雜受力狀態(tài)不一致的問題,提出了通過實車道路試驗,實時采集板簧承受的應力和中心螺栓孔相對車架的位移數據。選擇試驗用車運營路線中的典型路況,使數據采集時車輛的行駛狀況與實際行駛狀況更加接近,采集的板簧試驗數據比較全面。根據疲勞裂紋的擴展方式,選取標準中心裂紋拉伸銷孔試樣,用來預測疲勞裂紋的擴展速率,有效提高商用車的行駛安全性。

2 理論模型

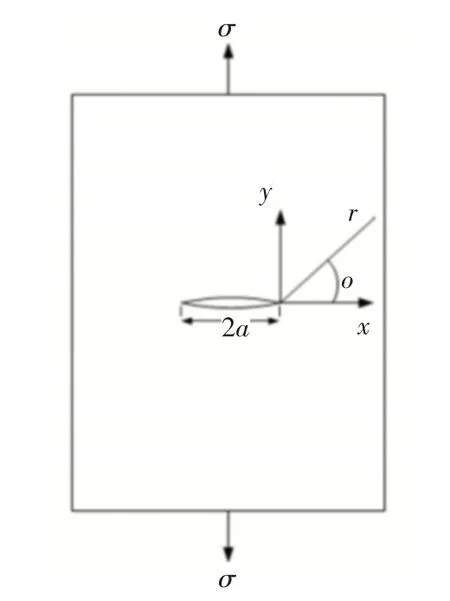

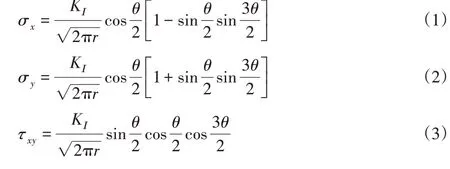

中心貫穿裂紋試樣,如圖1所示。裂紋長度為2a,在遠處均勻的拉應力σ作用下裂紋張開。因為鋼板彈簧簧片較厚,所以屬于平面應變問題。

圖1 裂紋尖端應力場Fig.1 Stress Field of Crack-tip

利用彈性力學的分析方法建立I型疲勞裂紋擴展的力學模型,可得到裂紋尖端(極坐標為r和θ)的應力、應變和位移分量。

式中:σx—x方向的正應力分量;

σy—y方向的正應力分量;

τxy—切應力;

KI—I型疲勞裂紋每個加載周期的應力強度因子。

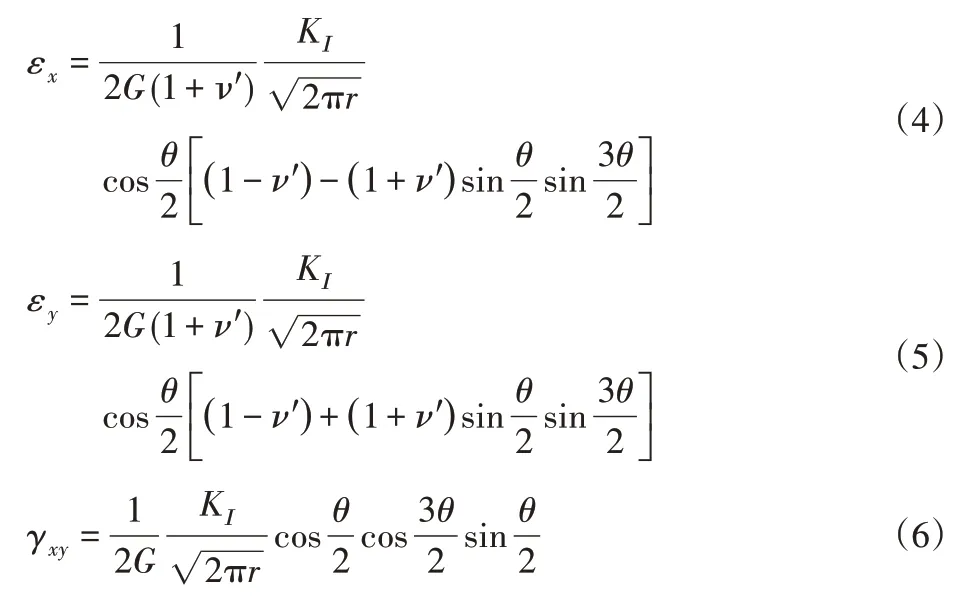

式中:εx—x方向的正應變分量;

εy—y方向的正應變分量;

γxy—切應變;

G—剪切模量。

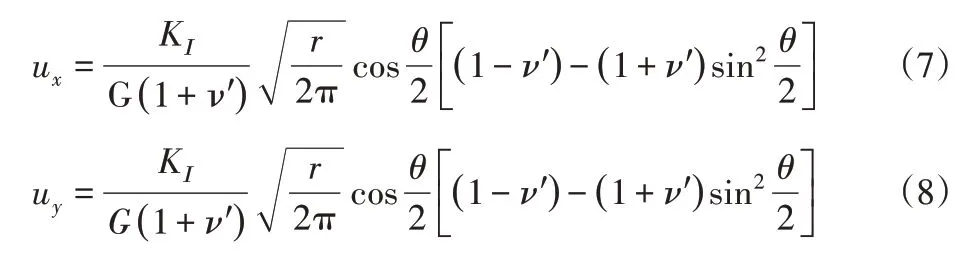

式中:ux—x方向位移分量;

uy—y方向位移分量。

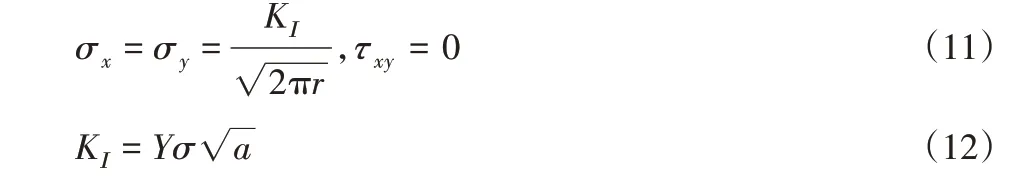

在裂紋延長上(即x軸上),θ=0,sinθ=0,故式(1)~式(3)的應力分量變?yōu)椋?/p>

式中:Y—形狀因子,本文試驗中使用有限寬度的中心裂紋試樣,

所以Y的計算公式為:

式中:a—預制裂紋長度;

σ—每個加載周期的最大或最小應力值,本文試驗中板簧寬度2W為60mm。

因為裂紋擴展量Δa對的影響可以忽略不計,所以Δa不參與式(14)的運算。根據文獻[1]和GB/T6398-2017,選取CCT試樣(2W≤75mm)研究I型疲勞裂紋的擴展速率:

式中:an—機加工缺口長度;

B—簧片厚度;這里試驗中取an取3.75mm,B為10mm。

式中:ΔK—應力場強度因子范圍;

KIMax、KIMin—每個加載周期的最大和最小應力場強度因子。

式中:R—應力比;

σMax、σMin—每個加載周期的最大和最小應力。

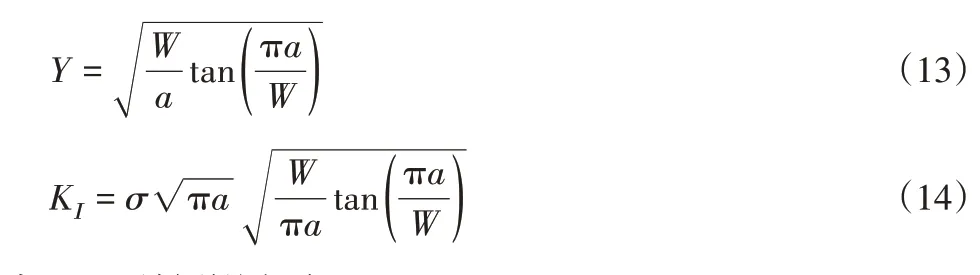

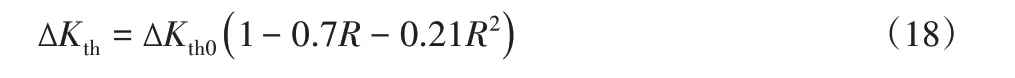

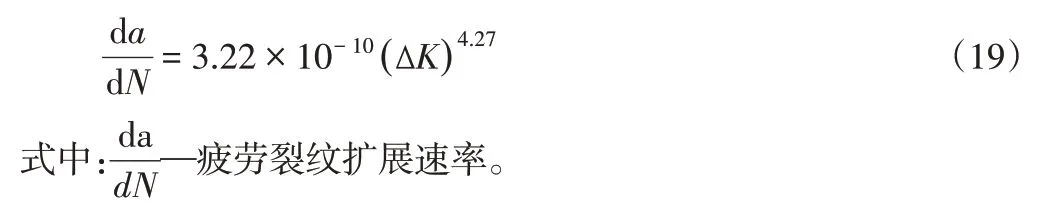

式中:ΔKth—疲勞裂紋擴展門檻值;

ΔKth0—每個加載周期載荷比為0時的門檻值。

因為本文試驗中板簧材料為60Si2Mn,所以ΔKth0為。

3 實驗設備與試驗方案

3.1 實驗設備

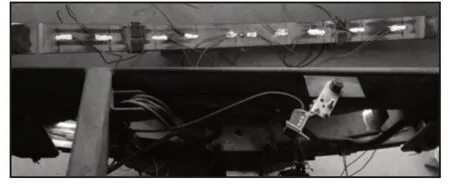

粘貼有合格應變片,應變片的型號為BE120-4AA(11),靈敏度系數2.18;8通道應變調理儀,裝有DASP軟件的筆記本電腦與16位數采儀,HG-C1400位移傳感器;某款輕型商用車。

3.2 試驗方案

實車試驗前要使用數據采集軟件對應力和位移采集通道進行零點校準,將試驗用車用千斤頂撐起,在少片鋼板彈簧呈自然松弛狀態(tài)時對采集儀進行調零。

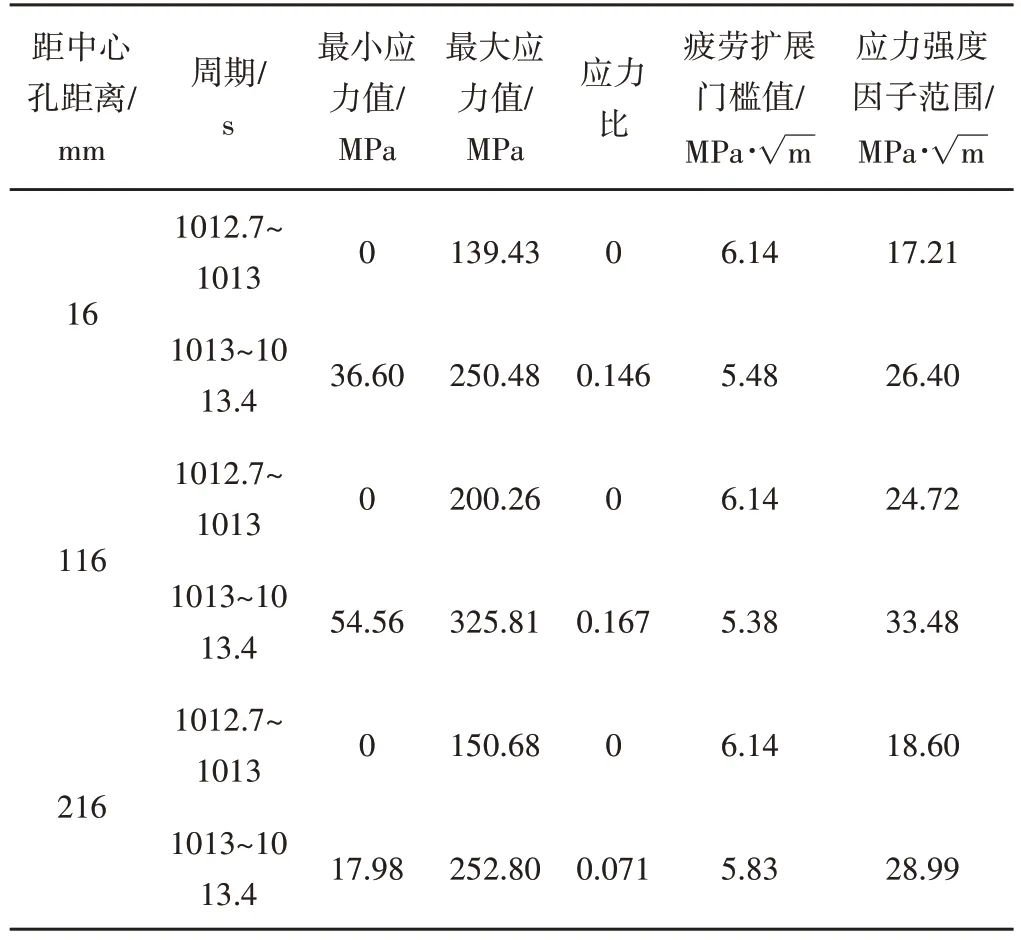

在減速帶沖擊工況試驗中,距中心螺栓孔16mm處、116mm處的板簧根部、216mm處的板簧中部等處粘貼電阻應變片,使用應力采集設備實時采集實車道路試驗中少片簧的應力值,從而得到每個加載周期的應力比[4-9]。使用文獻[6]拋物線關系式和《機械工業(yè)常用材料性能數據手冊》得到疲勞裂紋擴展門檻值,使用GB/T6398-2017和線彈性斷裂力學模型得到應力強度因子范圍;最終得到每個加載周期的疲勞裂紋擴展速率[10],得到板簧應力和疲勞裂紋擴展速率最大的位置。

用此位置和距中心螺栓孔16mm處粘貼的應變片實時采集板簧應力,基于裂紋尖端附近應力場及應力強度因子的方法對數據進行分析,最終完成7種工況的實車道路試驗。通過位移傳感器獲得少片鋼板彈簧中心螺栓孔與車架的位移,驗證本文得出的疲勞裂紋擴展速率研究結論。

實車試驗數據采集過程中,選取試驗用車運營路線中的一段;試驗路線中包括平直的省道221柏油路面,鄉(xiāng)村有坡度的柏油路面和小橋的柏油路面。在數據采集過程中,要盡可能多的記錄車輛的行駛里程和對應的車速,要重點記錄車輛起步、加速、減速、勻速、轉彎、上下坡和停車7種工況時的車速。部分道路試驗路面,如圖2所示;傳感器位置布置,如圖3所示。

圖2 部分道路試驗路面Fig.2 Pavement of Part Road Test

圖3 傳感器位置布置Fig.3 Location of Sensor

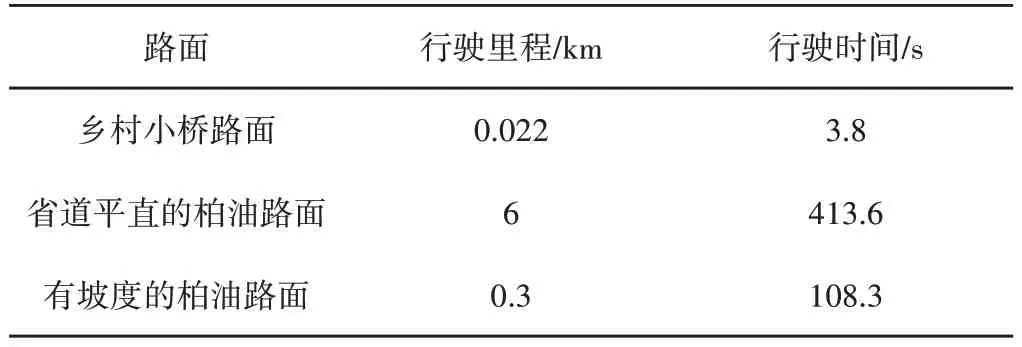

表1 車輛運行情況Tab.1 Operation Situation of Vehicle

4 少片鋼板彈疲勞試驗結果與分析

4.1 整車減速帶試驗與分析

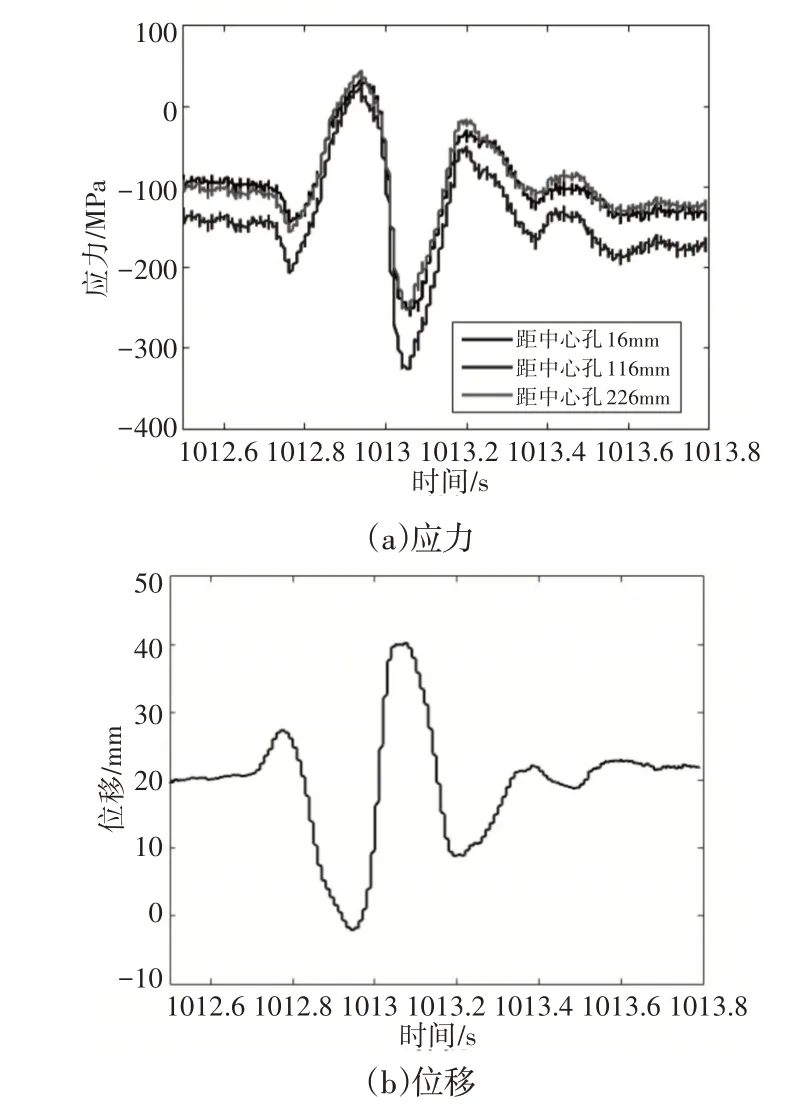

車輛以12km/h的速度通過減速帶,獲得應力和中心螺栓孔相對車架位移的曲線圖,如圖4所示。

圖4(a)數值為負時是拉應力,正值為壓應力,拉應力才會對疲勞裂紋的擴展起促進作用;讀取的所有負值乘以-1之后,再比較數據大小。距中心螺栓孔16mm、116mm、216mm 的疲勞裂紋擴展總長度分別為4.396×10-4mm,1.330×10-3mm,6.491×10-4mm。此次實車試驗得到應力值和疲勞裂紋擴展速率較大的位置,與此類鋼板彈簧容易發(fā)生斷裂失效的位置具有一致性[2];板簧位移與應力曲線具有較好的相關性。

圖4 少片簧應力與位移Fig.4 Stress and Displacement of Taper-Leaf Spring

表2 疲勞裂紋擴展參數Tab.2 Parameter of Fatigue Crack Growth

4.2 整車道路試驗

(126.4~130.2)s為鄉(xiāng)村小橋路段,(131.5~239.8)s為有坡度的柏油路段,車速在20km/h以下;275.5s之后為省道221平直的柏油路面,商用車由10km/h加速到50km/h后勻速行駛。

4.2.1 道路試驗應力比與分析

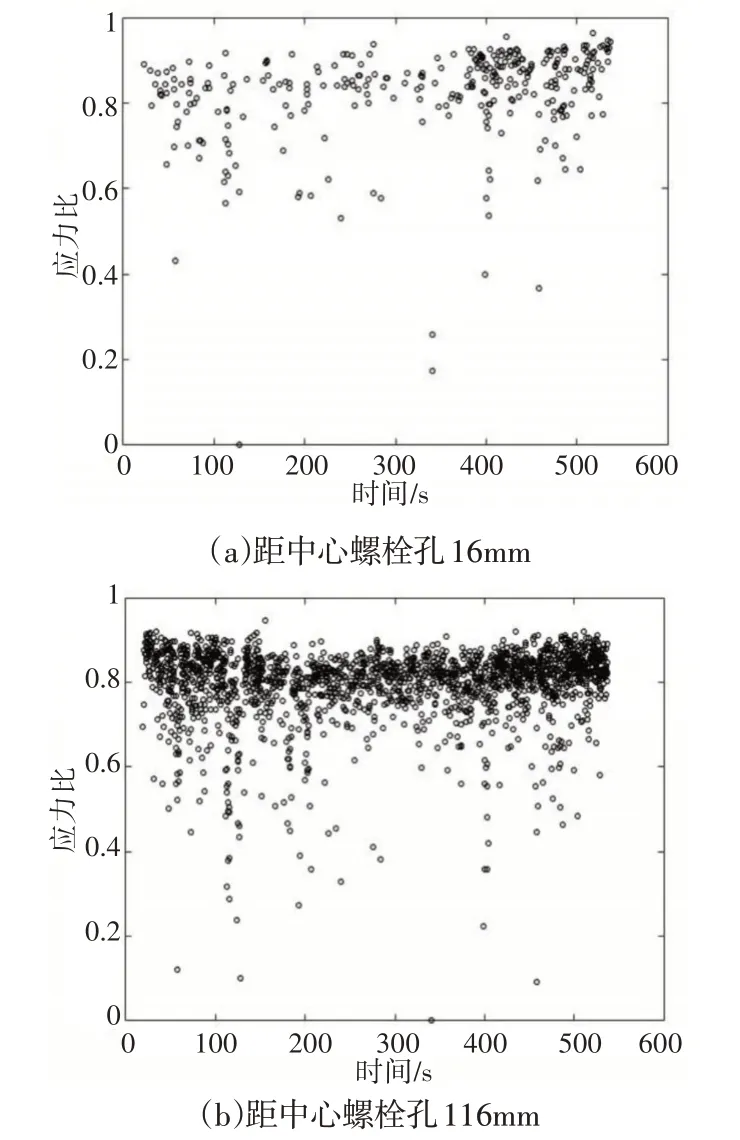

由每個加載周期的第一個時間點組成整車道路試驗應力比圖的橫坐標,統(tǒng)計每個加載周期的最大和最小應力值;運用公式(17)得到距中心螺栓孔16mm和116mm的應力比分布圖,如圖5所示。

圖5 應力比Fig.5 Load Ratio

車輛起步過程中,兩個數據采集位置的應力比值較大且分布比較集中;隨著車速的增加,會有較小的應力比值點出現。商用車在鄉(xiāng)村小橋、上坡路面和車速為50km/h的省道221平直路面上行駛時,應力比值分布范圍變大。車輛撞到石子等障礙物的第57.4s、340.7s、399.3s、458.8s和通過小橋的過程中的第128.3s,應力比值明顯減小。

4.2.2 疲勞裂紋擴展門檻值和應力強度因子范圍與分析

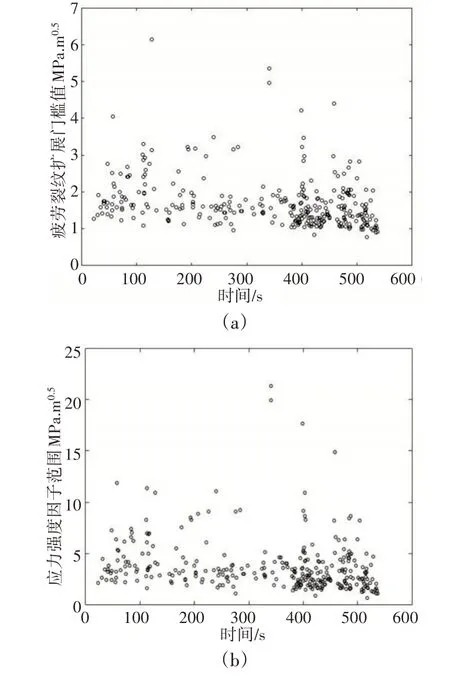

通過式(14)~式(16)得到每個加載周期的應力強度因子范圍,把應力比代入式(18)得到疲勞裂紋擴展門檻值圖,如圖6所示。

圖6 疲勞裂紋擴展門檻值和應力強度因子范圍Fig.6 Range of Stress Intension Factor and Threshold of Fatigue Crack Growth

根據文獻[7]可知,圖6(a)和圖6(c)圖中的518s、圖6(b)和圖6(d)圖中的125.2s、126.4s、127s、155.3s處的疲勞裂紋擴展門檻值大于應力強度因子范圍,這6個加載周期的疲勞裂紋不擴展。車輛起步過程中,疲勞裂紋門檻值和應力強度因子都比較小且分布比較密集;撞到障礙物,通過小橋和爬坡路段,車速為50km/h的平直路面,會出現較大的值且分布范圍變大。

4.2.3 疲勞裂紋擴展速率與分析

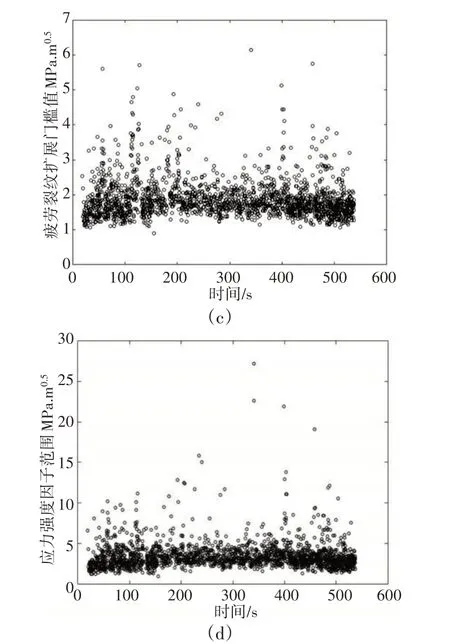

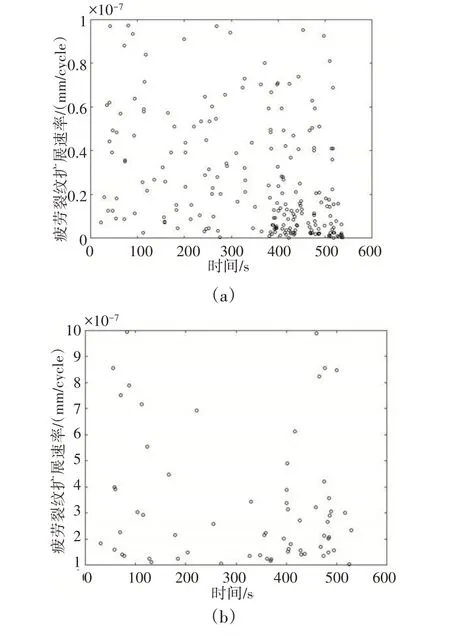

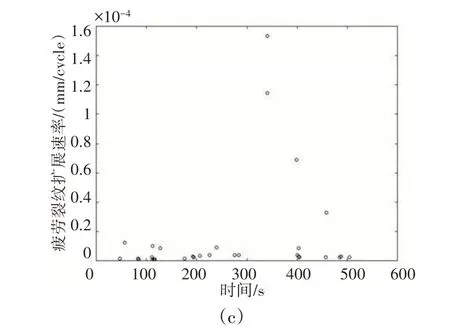

根據式(19)得到了距中心螺栓孔16mm和116mm處的疲勞裂紋擴展速率圖,如圖7、圖8所示。

圖7 距中心螺栓孔16mm疲勞裂紋擴展速率Fig.7 Growth Rate of Fatigue Crack of 16mm from the Center Bolt Hole

圖8 距中心螺栓孔116mm疲勞裂紋擴展速率Fig.8 Growth Rate of Fatigue Crack of 116mm from the Center Bolt Hole

圖7和圖8相比較,116mm處疲勞裂紋擴展速率范圍較大;圖8 中,擴展速率大于1×10-4mm/cycle 的圖顯示,341s 車輛以50km/h的速度運行,撞到障礙物疲勞裂紋擴展速率較大。

圖7 中疲勞裂紋擴展速率小于1×10-7mm/cycle 和大于1×10-7mm/cycle 產生的疲勞裂紋長度分別為5.782×10-6mm 和4.957×10-4mm,分別占裂紋總長度的1.15%和98.85%。圖8 中,疲勞裂紋擴展速率小于1×10-7mm/cycle和大于1×10-7mm/cycle產生的裂紋長度分別為4.587×10-5mm 和1.423×10-3mm,分別占裂紋總長度的3.12%和96.88%。

距少片鋼板彈簧中心螺栓孔16mm和116mm的疲勞裂紋擴展長度分別為5.015×10-4mm和1.469×10-3mm。這次實車試驗和文獻[2]中主簧距中心螺栓孔136mm早于其附近位置疲勞斷裂的結果具有一致性。

最終用116mm處每個加載周期對應的鋼板彈簧中心螺栓孔相對車架的位移,來確定疲勞臺架試驗中板簧承受的載荷;使臺架試驗更接近板簧的實際使用狀況,從而得到其更加精確的疲勞壽命。通過統(tǒng)計數據得知,先使用大于1×10-7mm/cycle對應的位移給板簧加載,能較快的得到板簧疲勞裂紋擴展長度。

5 結論

(1)建立基于裂紋尖端附近應力場及應力強度因子力學模型,使用商用車道路試驗實時采集的應力數據,獲得一段時間內少片鋼板彈簧某些位置的疲勞裂紋擴展速率和長度;預測板簧最先產生疲勞斷裂的位置與此類鋼板彈簧容易發(fā)生疲勞故障的位置吻合,驗證了此力學模型的有效性;

(2)用實車道路試驗獲得的少片簧中心螺栓孔相對車架的位移,用來確定少片簧疲勞臺架試驗應承受的載荷。使臺架試驗更加接近道路試驗,能夠比較準確的預測鋼板彈簧疲勞裂紋擴展速率。