高階聲模態對擴張室消聲器聲學性能的影響研究

葛雋宇,張 杰,郭文亮

(1.太原理工大學機械與運載工程學院,山西 太原 030024;2.精密加工山西省重點實驗室,山西 太原 030024)

1 引言

國內多數煤礦風井采用軸流式風機對坑底進行換氣,但由于其產生的噪聲很大,對煤礦工人和周邊生活的居民造成了很大的危害。低頻噪聲作為風井噪聲的基頻噪聲,一直以來都是工程降噪的難題。

對于風井消聲器而言,由于高階聲模態在頻率較低時就被激發,將嚴重影響消聲器的聲學性能。目前,相關科研人員對聲模態進行了一系列研究:利用管道聲模態理論分解出模態聲波,并發展了平面波截止頻率以上聲波的傳遞損失計算方法[1];證明了將入口管或出口管置于某階模態節線處,可消除相應的聲模態[2-3]。使用管道聲模態法代替傳統方法計算消聲器傳聲損失,大大的提高了計算效率,使得傳聲損失被很快預估。但鮮有科研人員結合多階聲模態的激發頻率和節線位置分布,對管道聲模態及消聲器相應的結構改進進行具體深入的研究。

綜合以上考慮,針對某煤礦FBCDZ型防爆對旋軸流式風機,設計了相應的擴張室消聲器,深入分析了高階聲模態對擴張室消聲器聲學性能的影響。并基于管道聲模態理論,推導和計算了消聲器首階模態波的激發頻率以及模態聲壓節線位置,利用所得結論對消聲器進行了結構優化。消聲量及流阻是評價消聲器性能的兩個重要指標[4-5]。傳遞損失受環境和聲源影響很小,是表征消聲量的最佳參數[6],壓力損失則是表征流阻的常用參數。本文使用傳遞損失和壓力損失評價消聲器性能。

2 消聲器結構設計

FBCDZ型防爆對旋軸流式風機參數:轉速n=740r/s,風機葉片數Z=28。旋轉噪聲為其主要噪聲[7],存在一系列噪聲幅值最大的頻率:

式中:n—風機轉速,n=740r/s;Z—風機葉片數,Z=28個;i—諧波序號,i=1為基頻,i=2、3、4,……為高次諧波。其中基頻噪聲強度最強,高次諧波逐漸減弱。

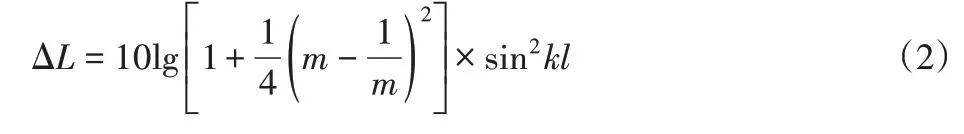

將相關參數代入式(1),并令i=1,得風機基頻fmax=345Hz。根據所得基頻設計擴張室腔長為738mm。擴張室消聲器無流時的消聲量公式[6]為:

式中:m—擴張比;k—波數,k=2pf/c;l—擴張室長度(m)。

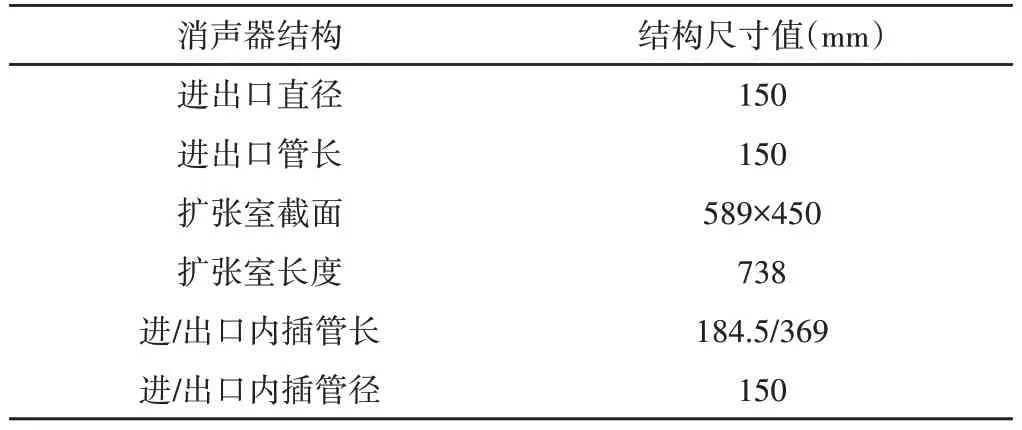

設定目標降噪值為15dB,將相關參數代入式(2),可得m=12。考慮氣流速度后,將其擴張比放大為15,經檢驗理論消聲量為15.32dB,擴張比符合設計要求,其具體的結構尺寸,如表1所示。

表1 擴張室消聲器結構尺寸Tab.1 Size of Exspansion Chamber Muffler

3 消聲器高階聲模態激發頻率分析

高階聲模態的出現將會使消聲器消聲效果急劇下降,故求解聲模態的激發頻率尤為重要。消聲器進、出口管以及內插管均為圓形管道,對此三部分結構采用圓形管道聲模態根值式[8](3)計算聲模態激發頻率。

式中:αm,n—聲模態根值,可查閱相關資料[5]得到;a—管道半徑,a=0.075m。

將相關參數代入式(3)后,得到此三部分結構出現的首階模態波為(1,0),其相應的激發頻率為1328Hz,已不屬低頻段,無需對其進行模態改善。接下來計算擴張室高階聲模態激發頻率。擴張室為矩形截面管道,故采用矩形管道聲模態公式[8](4)計算聲模態激發頻率。

式中:m—縱向聲模態號;n—橫向聲模態號;b—擴張室截面長;b=0.589m;h—擴張室截面寬,h=0.45m。

采用數值代入法計算出現的聲模態情況,將相關參數代入式(4)計算后,得到擴張室各階聲模態的激發頻率,并將其整理,如表2所示。分析表格,可知,擴張室在289Hz之時便激發了第一個高階聲模態(1,0),且在低頻范圍內有多個高階聲模態出現,因此必須改善聲模態對其造成的不利影響。

表2 擴張室聲模態激發頻率Tab.2 Excitation Frequency of Expansion Chamber Acoustic Mode

4 模態聲壓節線位置分布分析

消聲器管道內的聲壓由平面波聲壓和模態聲壓構成,其中模態聲壓[8]大小為:

分析式(5)可知,模態聲壓本征函數為余弦函數,可能為0。而使模態聲壓為0所對應的b或h位置,在擴張室截面表示線的位置,這樣的線被稱為節線。若將進口管或出口管置于擴張室截面某階聲模態節線位置并使其關于節線對稱(此后內容中將進出口管布置于節線上,均是關于節線對稱),則可使此階聲模態對應的聲壓為0,從而消除此階聲模態[2-3]。令式(5)=0,從而求解節線的位置。因對于擴張室任一橫截面而言,式中大括號部分均為一常數,可不參與計算,而對式子剩余部分使用賦值法求解,即可得到縱向聲模態m與橫向聲模態n對應的節線位置,分別為

由此可知,當進口管或出口管有一個位于擴張室橫截面的中心位置時,消聲器恰好可消除所有奇數聲模態,即可以消除表2中所有陰影部分的聲模態。此時,消聲器在低頻段將依次出現(2,0)、(0,2)和(2,2)三個聲模態,首階模態波(2,0)的激發頻率為578Hz。

5 基于聲模態理論的消聲器結構改進

首階模態波(2,0)無衰減傳播時,平面波截止,此時聲波對應的頻率即平面波截止頻率。將m=2,n=0代入式(4),可得平面波截止頻率為:

其中,c—聲速,是一定值,故可通過減小擴張室截面長b來提高平面波截止頻率。沿擴張室長使用5mm厚的分隔板將擴張室腔體分成兩個腔室,此時擴張室截面長則由589mm 變為292mm,(2,0)和(2,2)階模態波激發頻率被提升至1165Hz 和1389Hz。首階模態波由(2,0)變為(0,2),平面波截止頻率由578Hz被提升至756Hz。但756Hz仍屬于低頻段,故繼續對消聲器進行結構改進。

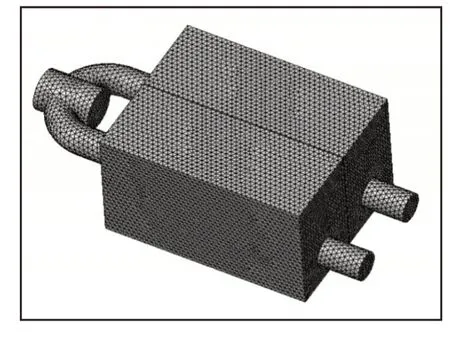

由此前聲模態節線位置分析可知,若將進口管或出口管置于某階模態的節線位置,即可消除此階聲模態。故將出口管偏置于n=2時橫向聲模態的節線位置,以消除(0,2)階聲模態。此時首階模態波將變為(2,0),平面波截止頻率將由756Hz被提升至1165Hz,已超過低頻段,故結構改進完畢。用三維建模軟件Creo對改進后消聲器建立流體模型,并使用Hypermesh軟件對模型劃分聲學有限元網格。為保證計算頻率范圍(0~3000)Hz內計算結果的準確性,網格最大單元長度應設定為18mm,經軟件統計,共得到35594個網格節點和165648個網格,如圖1所示。

圖1 并聯偏置消聲器流體網格Fig.1 Fluid Grid of Parallel Bias Muffler

6 消聲器傳遞損失仿真分析

分別將單擴張室消聲器和并聯偏置消聲器流體網格模型導入軟件LMS Virtual.Lab中進行聲學仿真計算,設定計算頻率為(0~3000)Hz,步長為5Hz。定義消聲器入口邊界條件為管道聲模態,依次將表2中各階聲模態添加至軟件中,定義出口為無反射邊界條件。通過查看Maximum Frequency report發現網格最高計算頻率可達14376Hz,滿足仿真研究的3000Hz頻率范圍,因此仿真效果真實。根據得到的傳遞損失曲線和聲壓云圖,作出如下分析:

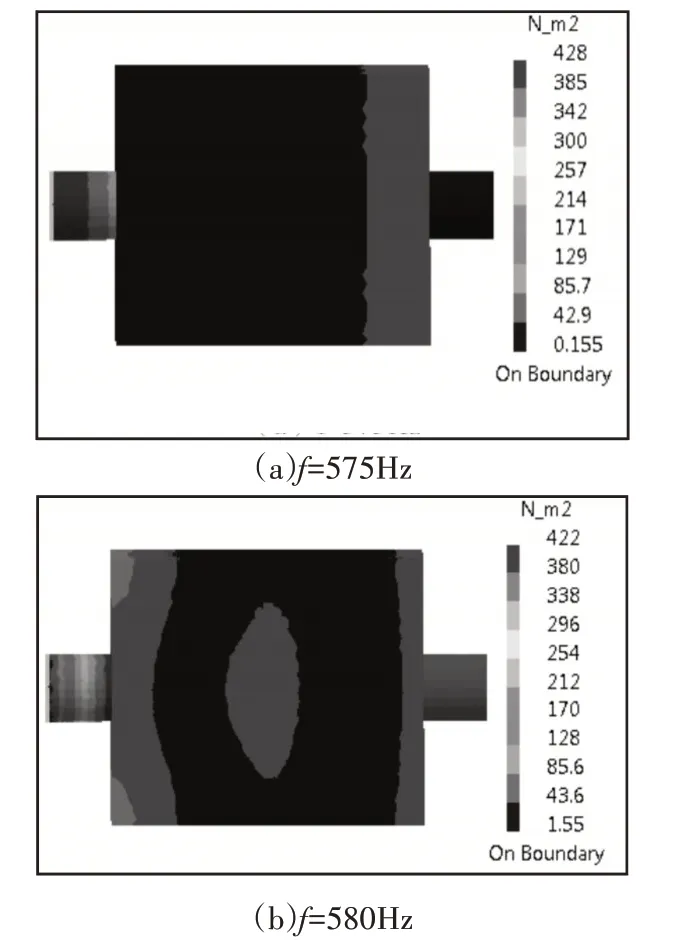

(1)單擴張室消聲器聲壓云圖,如圖2所示。從圖中可以看出單室消聲器在575Hz之時,進出口管與擴張室內各個平面顏色分布均勻,說明此時在消聲器內聲波僅以平面波形式存在。證明進出口在未偏置的情況下即可消除575Hz之前激發的(1,0)、(0,1)和(1,1)三個模態波。頻率為580Hz時,擴張室內部幾處平面顏色已經不同,即已出現高階模態波。結合圖2(a)和圖2(b),可知,進出口未偏置時,消聲器在(575~580)Hz頻率之間出現首階模態波,與此前理論計算中578Hz時出現首階模態波相符合。

圖2 單擴張室消聲器聲壓云圖Fig.2 Sound Pressure Cloud Map of Single Expansion Chamber Muffler

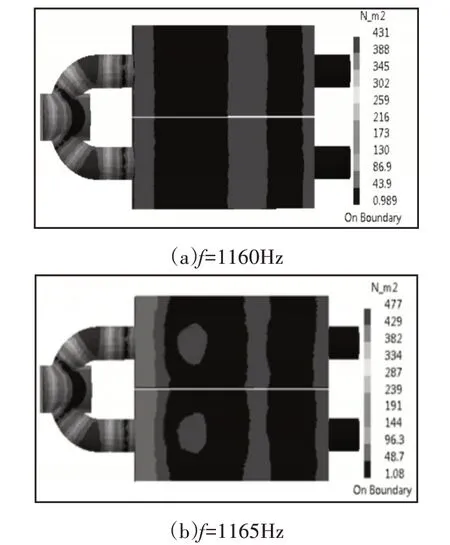

(2)并聯偏置消聲器聲壓云圖,如圖3所示。并聯偏置消聲器在1160Hz時,擴張室內僅存在平面波,而到1165Hz時,才零星出現聲壓不等的平面。即并聯偏置消聲器將首階模態波激發頻率提升至(1160~1165)Hz之間。

圖3 并聯偏置消聲器聲壓云圖Fig.3 Sound Pressure Cloud Map of Parallel Bias Muffler

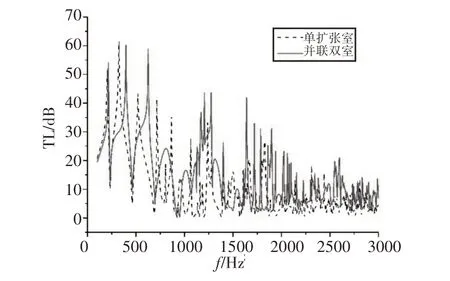

(3)單擴張室與并聯雙室消聲器傳遞損失對比,如圖4所示。單室消聲器傳遞損失從570Hz以后就急劇下降,而并聯消聲器傳遞損失在750Hz 以后才出現了明顯的下降。查看兩消聲器在750Hz頻率處消聲量,發現,并聯消聲器比單室消聲器高出將近20dB。證明并聯結構確實有效的提高了首階模態波激發頻率,改善了消聲器聲學性能。觀察傳遞損失曲線還可發現,并聯消聲器在頻率為1200Hz左右又出現一消聲波峰,這是因為并聯消聲器相比單室消聲器,將高頻截止頻率從813Hz提高至1178Hz,拓寬了消聲器的消聲頻率范圍。

圖4 單室、并聯消聲器傳遞損失對比Fig.4 Comparison of Transmission Loss Between Single and Parallel Muffler

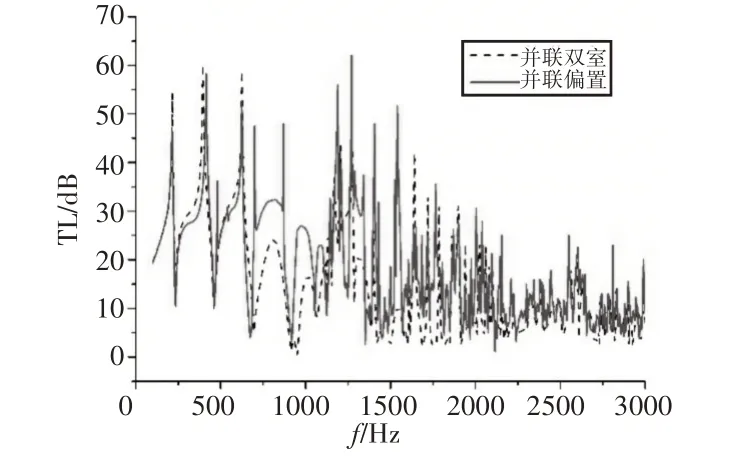

(4)并聯雙室消聲器與并聯偏置消聲器傳遞損失對比如圖5所示。并聯偏置消聲器消聲量在1160Hz左右才出現了一定的下降,在1000Hz附近頻帶消聲量比并聯雙室消聲器高出近20dB。說明并聯偏置消聲器將首階模態波激發頻率從756Hz 提升至1165Hz,使消聲器在整個都低頻段可以不受高階聲模態的干擾,極大地改善了消聲器的低頻消聲效果。

圖5 并聯、偏置消聲器傳遞損失對比Fig.5 Comparison of Transmission Loss Between Parallel and Bias Muffler

7 消聲器空氣動力性能驗證及優化

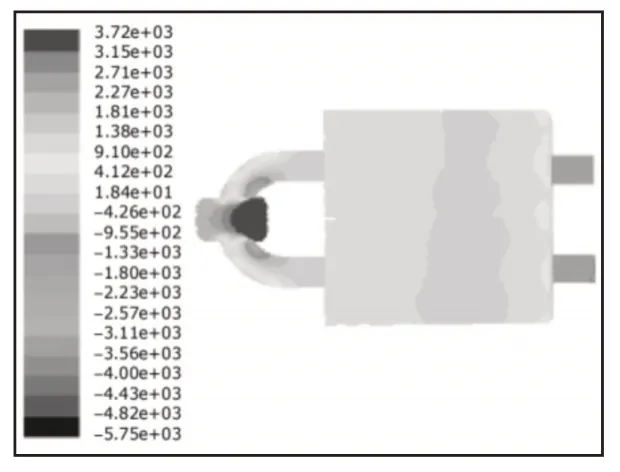

壓力損失最直觀的反映了機器空氣動力性能的好壞,本節借助Fluent流場仿真軟件對消聲器壓力損失進行計算[9]。將偏置消聲器和并聯消聲器流體網格分別導入Fluent中,消聲器入口邊界條件設置為速度入口,速度值為50m/s,選擇湍動參數為水力直徑和湍流強度。其中水力直徑大小為150mm,湍流強度為3%。偏置消聲器和并聯消聲器分別經過342次和198次迭代計算,結果收斂,得到的壓力云圖,如圖6、圖7所示。

圖6 偏置消聲器壓力云圖(Pa)Fig.6 Pressure Cloud Map of Bias Muffler

圖7 并聯消聲器壓力云圖(Pa)Fig.7 Pressure Cloud Map of Parallel Muffler

觀察圖6和圖7,發現,偏置消聲器由于進出口管不同軸,在兩內插管銜接處形成了明顯的層流。而并聯消聲器由于進出口管同軸,擴張室內顏色基本無變化。整體看兩幅云圖,偏置消聲器進出口管處顏色變化較大,并聯消聲器顏色則差別不大,說明偏置消聲器壓力損失較大。

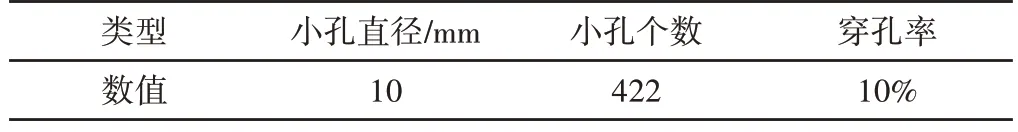

經過Tecplot 軟件后處理,得到偏置消聲器壓力損失為5929Pa,并聯消聲器壓力損失為2964Pa。由此可知,進出口管偏置盡管改善了高階聲模態對消聲器的不利影響,但卻增加了近一倍的壓力損失,給工業機器的正常運作帶來了一定的負面影響,故再一次改進消聲器結構。為增加氣流流通線路,擬在擴張室實心分隔板上打孔,以增加氣流流通效率,穿孔板參數,如表3所示。

表3 穿孔板參數Tab.3 Perforated Plate Parameter

將穿孔消聲器模型導入Fluent中,經過482次迭代計算,結果收斂,得到壓力云圖如圖8所示。觀察云圖發現,氣流在擴張室中部明顯流動起來,增加了氣流的流通效率。經Tecplot后處理,得到消聲器壓力損失為3031Pa,壓力損失比原來降低了2898Pa,基本與原來并聯雙室消聲器的壓力損失相當,極大地改善了偏置消聲器的空氣動力性能。

圖8 穿孔消聲器壓力云圖(Pa)Fig.8 Pressure Cloud Map of Perforated Muffler

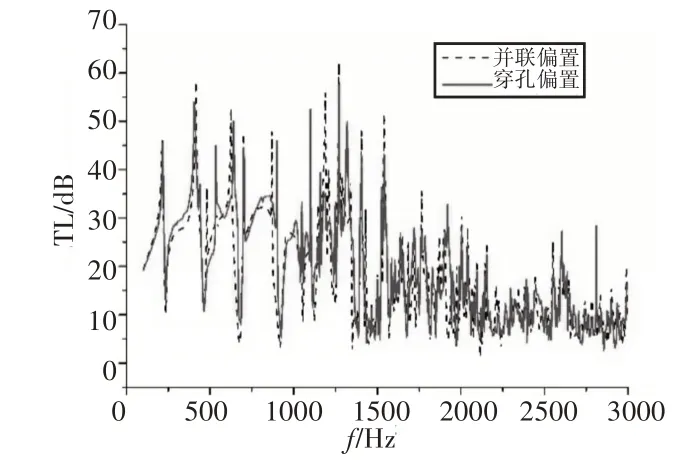

接下來驗證穿孔消聲器模型的聲學性能,將其導入軟件LMS Virtual.Lab中。但因模型內部小孔數量很多,導致網格數量龐大,將極大影響軟件的計算精度。因此利用傳遞導納屬性[10]模擬這些小孔,從而準確的計算消聲器傳遞損失,并與實心板分割的消聲器傳遞損失進行對比,如圖9所示。可看出,兩者聲學傳遞損失幾乎一致,因穿孔率僅為10%,消聲器聲學性能并未受到小孔的影響,故結構改進成功。

圖9 穿孔、偏置消聲器傳遞損失對比Fig.9 Comparison of Transmission Loss Between Perforated and Bias Muffler

8 結論

(1)通過分析消聲器高階聲模態的激發頻率和模態聲壓節線的位置分布,發現當進口管或出口管有一個位于擴張室橫截面的中心位置,即可消除所有奇數聲模態,使消聲器首階模態波為(2,0),相應激發頻率為578Hz。

(2)通過分析平面波截止頻率公式,發現采用消聲器并聯雙室結構可將消聲器首階模態波激發頻率提升至756Hz,但因其仍屬于低頻聲波,又利用消聲器進出口管位置與模態聲壓節線的關系,將出口管偏置于(0,2)階模態節線位置以消除(0,2)階模態。通過LMS Virtual.Lab軟件聲學仿真所得的聲壓云圖和傳遞損失曲線,證明采用并聯偏置結構最終將消聲器首階模態波激發頻率提升至1165Hz,使消聲器在低頻段徹底擺脫了高階聲模態帶來的不利影響。

(3)使用Fluent流場仿真軟件對消聲器進行空氣動力性能驗證,發現并聯偏置消聲器盡管獲得了良好的聲學性能,但由于進出口管不同軸,給消聲器帶來了較大的壓力損失。而在消聲器內部,使用穿孔分隔板代替實心分隔板后,有效的降低了并聯偏置消聲器壓力損失,使其保持了良好的空氣動力性能。最后,又對穿孔偏置消聲器進行了聲學仿真檢驗,其聲學性能與未穿孔時幾乎一致,聲學性能依然良好。