高含水油水混合液黏度影響因素及計算模型

羅海軍, 文江波, 李家健, 陳慶賓

(廣東石油化工學院石油工程學院, 茂名 525000)

原油、水管道混輸在原油生產過程中普遍存在,富含天然界面活性物質的原油與水在摻混過程中,很容易形成乳狀液,從而改變油水混合體系的黏度特性,進而對混輸管道的流動特性產生顯著影響[1-3]。

剪切作用是原油-水混合體系發生乳化的必要條件之一。一般而言,在原油、水乳化過程中,提高剪切強度,將使油水體系摻混得更加劇烈,乳狀液液滴粒徑變得更小,數量大幅增加,微小的液滴更難以聚并、沉降,這使得乳狀液的穩定性增強,黏度增大[4-6]。有一些研究則發現,乳狀液的穩定性及黏度剛開始隨著剪切強度的增加而增強,當剪切強度超過某一臨界值后,體系的穩定性開始下降,黏度也隨之減小[7-8]。原油-水混合體系中含水率的大小會直接影響體系的乳化穩定性及黏度特性。研究表明,在原油乳狀液反相點之前,低含水率的油水混合體系形成的是穩定乳狀液,隨著體系中含水率的增加,體系的黏度逐漸增大;而當含水率超過反相點之后,高含水油水混合體系的黏度將急劇減小[9-11]。溫度對原油-水混合體系的黏度特性也影響顯著。一般情況下,溫度升高可以使大部分原油乳狀液的穩定性及黏度迅速下降。原因主要有以下幾方面:①原油的黏度降低;②原油的密度降低,使得油水密度差增大;③增大界面活性物質在油相中的溶解度,改變了界面膜的結構和強度,使得界面膜變得疏松;④增加了液滴的碰撞機會,促進液滴的絮凝、聚并和沉降,加速乳狀液的破乳[12-13]。但是,在一些情況下,溫度升高反而有可能導致界面膜的構建速率增大,界面膜的結構反而有增強的趨勢,使得乳狀液的穩定性增強,黏度增大[14]。

原油的物性很復雜,其中的界面活性物質對原油乳狀液的形成和穩定起決定作用,進而對乳狀液的黏度產生影響。這些物質主要包括瀝青質、膠質、蠟、機械雜質等。瀝青質是數目眾多、結構各異的非烴化合物組成的復雜混合物,含有大量復雜多變的分子結構,使得其在油水界面上具有較強的界面活性。瀝青質在油水界面上吸附,能夠形成具有一定結構和強度的界面膜,使得乳狀液穩定[15-16]。瀝青質在原油中的聚集形態及濃度對原油乳狀液的形成及穩定性有顯著影響,原油中瀝青質含量越高,形成的油水乳狀液越穩定,黏度越大[17-19]。對于不同的原油,其烴類組分含量不同,油相的碳數分布差別較大,使得瀝青質在不同原油中的溶解度和聚集形態不一樣,進而影響原油乳狀液的穩定性及黏度[20]。膠質的相對分子質量和極性比瀝青質小一些,通常由膠質形成的油水界面膜強度比瀝青質小,因而膠質對乳狀液的穩定能力要弱于瀝青質,相應的乳狀液黏度也相對較小[21-22]。原油中的蠟也是一種重要的界面活性物質,一方面,蠟會形成晶體網絡結構,從而有效將分散相進行包裹;另一方面,蠟晶顆粒可以吸附在分散相液滴表面,阻止液滴的聚并[23-24]。原油中蠟含量越高,可使油水乳狀液更加穩定,黏度也越大[25]。原油中的固體小顆粒等機械雜質,與蠟晶一樣,也可以吸附在油水界面上,增強界面膜的強度,從而提高原油乳狀液的穩定性,增大黏度[26-27]。原油的黏度對原油乳狀液的穩定及黏度特性也影響顯著,一般而言,原油黏度越大,阻礙液滴運動及聚并的能力越強,形成的乳狀液就越穩定,其黏度也更高[2]。

目前,中國大部分陸上油田均已進入開發中后期,油井采出液的含水率很高,原油和水并不能形成穩定的乳狀液,而是原油將其中一部分水乳化,形成了W/O乳狀液液滴和游離水的摻混體系,這是一種非穩定乳化的油水混合液體系[28]。長期以來,關于對油水混合體系黏度特性的研究,主要針對的是穩定的原油乳狀液,而對于高含水非穩定乳化油水混合液的黏度特性,則鮮有研究。很顯然,掌握高含水油水混合液的黏度特性,并建立相應的黏度計算模型,對于油田生產中高含水原油-水體系的管道輸送具有重要指導意義。

以高含水油水混合液的黏度特性為研究對象(含水率為0.70~0.90),采用攪拌測黏法對8種原油的油水混合液表觀黏度進行測定,研究了剪切率、含水率、溫度、單一界面活性物質含量(以質量分數計)、組合界面活性物質含量對油水混合液表觀黏度的影響,發現了高含水油水混合液的黏度特性隨上述因素影響的變化規律。進一步地,通過回歸分析,建立了高含水油水混合液黏度計算模型。

1 實驗部分

1.1 實驗材料

乳化實驗采用了8種原油,編號為A~H,其物性參數如表1所示。水相為實驗室自制超純水。

表1 8種原油的物性參數

1.2 實驗裝置

實驗中使用的攪拌測黏裝置如圖1所示,主要包括以下幾部分:①攪拌槳及攪拌槽;②控溫水浴,控溫區間為5~90 ℃,精度為0.1 ℃;③攪拌器,攪拌轉速控制范圍為10~1 600 r/min,扭矩測量精度為0.01 N·cm。

圖1 實驗裝置

1.3 高含水油水混合液攪拌測黏法

當原油-水混合體系的含水率大于體系的反相點時,原油和水無法形成穩定的乳狀液,只能形成非穩定乳化的油水混合液體系。這種體系的顯著特點是,一旦外界剪切作用撤銷,混合液會立即出現嚴重分層,體系變成非均質態。因此,傳統的同軸圓筒黏度計無法有效測量其黏度。采用攪拌測黏法[29],可有效測定高含水原油-水混合液的表觀黏度。其基本原理是:在適當的攪拌條件下,油水混合液可以保持均勻混合狀態,而攪拌軸的扭矩可以反映油水混合液的表觀黏度,建立表觀黏度與攪拌轉速、扭矩之間的對應關系,即可測定出高含水油水混合液的表觀黏度。具體方法如下。

(1)攪拌流場中,在一定的轉速下,流體黏度與攪拌扭矩間存在函數關系為

μ=aMb

(1)

式(1)中:μ為流體黏度,mPa·s;M為扭矩,N·cm;a、b為待定參數。

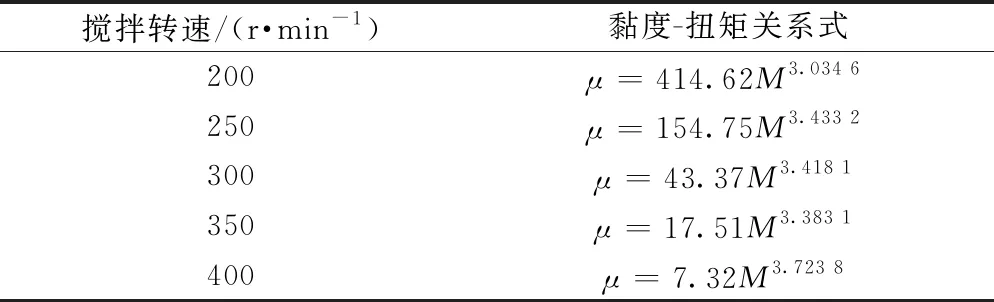

(2)采用了18種不同黏度的單相牛頓流體,測量它們在不同攪拌轉速下的扭矩,通過回歸分析得到a、b值,確定了不同轉速下流體黏度與扭矩之間的關系式,如表2所示。

表2 不同轉速下流體黏度與扭矩的關系式

(3)在不同轉速下對油水混合液進行攪拌,記錄攪拌過程中的扭矩值,進而可以利用表2中的關系式計算出相應攪拌轉速下油水混合液的表觀黏度。

1.4 攪拌槽內平均剪切率計算

原油-水混合液往往具有非牛頓流體性質,確定出不同攪拌轉速條件下對應的剪切率,則可獲得油水混合液表觀黏度隨剪切率的變化關系。攪拌槽內的平均剪切率計算公式[30]為

(2)

式(2)中:N為攪拌轉速,r/s;V為流體體積,m3。

2 結果與討論

2.1 剪切率對油水混合液表觀黏度的影響

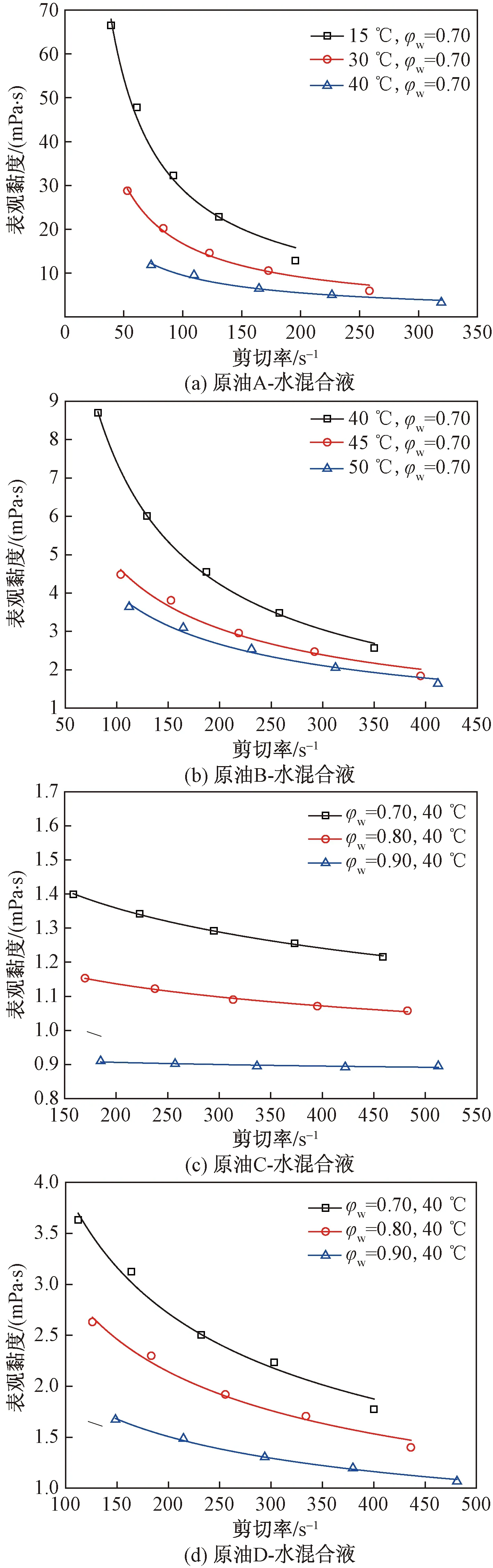

以原油A-D為例,根據攪拌測黏實驗結果,高含水原油-水混合液表觀黏度隨剪切率的變化如圖2所示。

由圖2可知,各原油-水混合液的表觀黏度隨剪切率的增大而逐漸減小,呈現出剪切稀釋性,而且這種性質隨著溫度的升高[圖2(a)、(b)]或體系含水率的增加[圖2(c)、(d)]而逐漸減弱。

圖2 高含水原油-水混合液表觀黏度隨剪切率的變化

在較低的剪切強度作用下,油相和水相并沒有達到有效摻混,乳化程度也較低,此時,油相并沒有完全成為內相,因而油相黏度對油水混合液表觀黏度的影響較大,使得混合液的表觀黏度較高。隨著剪切強度的增加,油相和水相得到充分摻混,乳化程度增加,此時,原油乳化一部分水形成的W/O乳狀液液滴成為內相,而水相則是外相,因而水相的黏度對油水混合液表觀黏度的影響變大,使得混合液的表觀黏度降低。

隨著體系含水率φw的增加,油相占有率逐漸減少,因而油相黏度對油水混合液表觀黏度的影響趨于減弱,水相黏度則起主導作用。所以,在較高的含水率條件下,雖然油水混合液仍然表現出一定的剪切稀釋性,但是這種性質相較于低含水率的條件則更弱。同樣地,溫度升高,油相黏度會減小,因而油相對油水混合液表觀黏度的影響也會減弱。因此,較高溫度條件下的油水混合液所表現出的剪切稀釋性要弱于較低溫度條件。

2.2 含水率對油水混合液表觀黏度的影響

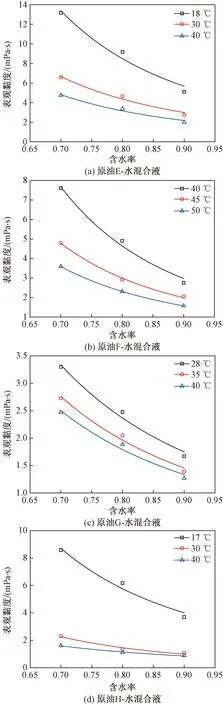

以原油E-H為例,根據攪拌測黏實驗結果,高含水原油-水混合液表觀黏度隨含水率的變化如圖3所示。

圖3 高含水原油-水混合液表觀黏度隨含水率的變化(200 r/min)

由圖3可知,各原油-水混合液的表觀黏度隨體系含水率的增加而逐漸減小。這是由于,含水率的增加,使得水相對油水混合液表觀黏度的主導作用增強,則油水混合液表觀黏度必然降低。另外,隨著溫度升高,黏度-含水率曲線趨于平緩。這表明,溫度越高,則油水混合液的表觀黏度隨含水率降低的幅度逐漸減小。

2.3 溫度對油水混合液表觀黏度的影響

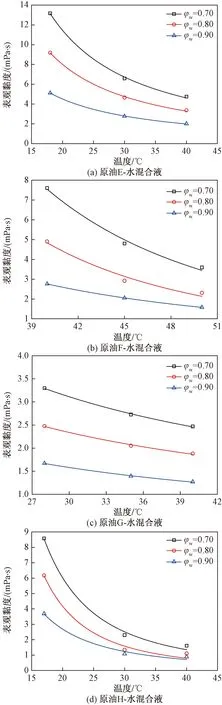

以原油E-H為例,根據攪拌測黏實驗結果,高含水原油-水混合液表觀黏度隨溫度的變化如圖4所示。

由圖4可知,各原油-水混合液的表觀黏度隨溫度的升高而逐漸減小。這是由于,溫度升高導致原油黏度顯著降低,因而對油水混合液表觀黏度的影響減弱,相對而言,水相對混合液表觀黏度的主導作用增強,使得油水混合液的表觀黏度減小。另外,圖4中的黏度-溫度曲線隨含水率的增加逐漸趨于平緩。這表明,含水率越高,則油水混合液的表觀黏度隨溫度降低的幅度逐漸減小。

圖4 高含水原油-水混合液表觀黏度隨溫度的變化(200 r/min)

2.4 原油物性對油水混合液表觀黏度的影響

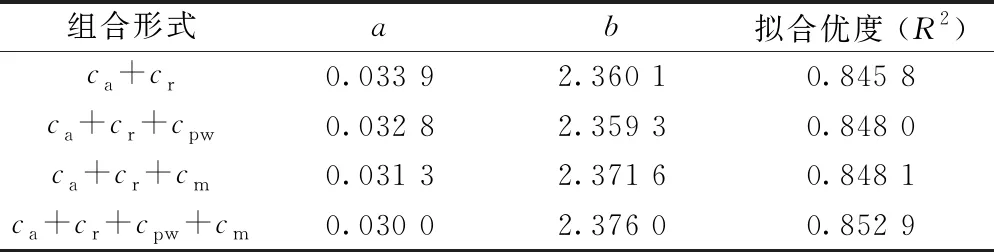

2.4.1 單一界面活性物質含量對油水混合液表觀黏度的影響

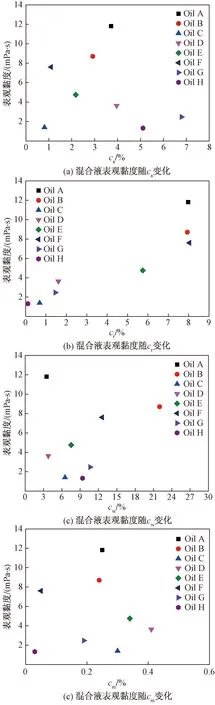

原油中富含天然界面活性物質,這些物質能夠吸附在油水界面上,降低界面張力,同時形成具有一定強度的界面膜,是原油-水混合體系發生乳化的關鍵,也是影響油水混合液表觀黏度大小的內部因素。以8種原油中瀝青質含量(ca)、膠質含量(cr)、蠟含量(cw)、機械雜質含量(cm)等單一界面活性物質含量為考察對象,根據攪拌測黏實驗結果,高含水原油-水混合液表觀黏度隨ca、cr、cw、cm的變化如圖5所示。

由圖5可知,對于上述原油-水混合液表觀黏度隨4種單一界面活性物質含量的變化趨勢中,只有混合液表觀黏度隨膠質含量的變化[圖5(b)]呈現出一定的增長規律性,但是其相關性也較弱;相較而言,混合液表觀黏度隨瀝青質含量[圖5(a)]、蠟含量[圖5(c)]、機械雜質含量[圖5(d)]的變化則毫無規律性。這表明,原油-水混合液的表觀黏度隨瀝青質、膠質、蠟、機械雜質等單一界面活性物質含量的變化并沒有顯著的規律性。

圖5 高含水原油-水混合液表觀黏度隨單一界面活性物質含量的變化(φw=0.70, 40 ℃, 200 r/min)

2.4.2 組合界面活性物質含量對油水混合液表觀黏度的影響

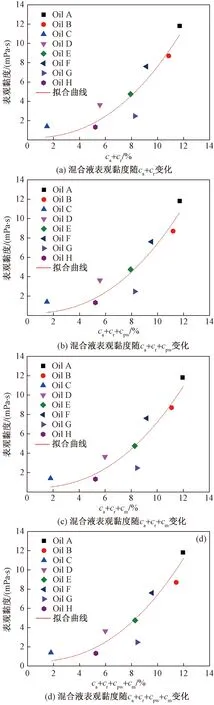

由于單一界面活性物質含量對原油-水混合液表觀黏度的影響并無顯著規律,進一步地,考察了組合界面活性物質含量對混合液表觀黏度的影響。其中,考慮到分子態的蠟對油水體系乳化的影響很弱,而析出的蠟晶顆粒才會對油水體系的乳化特性產生顯著影響[23-24],因此,在本節的組合界面活性物質考察中,將蠟含量(cw)替換為析蠟量(cpw)。主要考察了以下4種組合:①瀝青質、膠質含量之和(ca+cr);②瀝青質、膠質含量、析蠟量之和(ca+cr+cpw);③瀝青質、膠質、機械雜質含量之和(ca+cr+cm);④瀝青質、膠質、析蠟量、機械雜質含量之和(ca+cr+cpw+cm)。根據攪拌測黏實驗結果,高含水原油-水混合液表觀黏度隨上述4種組合界面活性物質含量的變化如圖6所示。

圖6 高含水原油-水混合液表觀黏度隨組合界面活性物質含量的變化(φw=0.70, 40 ℃, 200 r/min)

由圖6可知,相較于原油-水混合液表觀黏度與單一界面活性物質含量之間無明顯規律性,混合液表觀黏度隨4種組合界面活性物質含量的變化呈現出顯著的增長規律性,即隨著4種組合界面活性物質含量的增加,混合液表觀黏度逐漸增大。這也反映出,原油當中的界面活性物質并非單獨發揮作用,而是以協同作用的方式對油水體系的乳化特性及表觀黏度產生影響。

為了檢驗原油-水混合液表觀黏度與上述4種組合界面活性物質之間關系的相關性強弱,采用冪律方程(y=axb)對圖6中的實驗數據進行了擬合分析,擬合結果如表3所示。

表3 冪律方程擬合結果(y=axb)

很顯然,原油-水混合液表觀黏度與4種組合界面活性物質之間均具有較好的相關性,且隨著組合界面活性物質種類的增加,擬合優度逐漸增加,相關性增強。這表明,原油-水混合液的表觀黏度并不依賴于某一種界面活性物質的含量,而是與原油中瀝青質、膠質、蠟晶顆粒、機械雜質等界面活性物質的總含量密切相關,受各種界面活性物質整體協同作用的影響。

3 油水混合液黏度計算模型

基于上述實驗數據,通過回歸分析,建立高含水油水混合液黏度與剪切率、含水率、溫度、組合界面活性物質含量之間的定量關系模型。令油水混合液黏度計算模型為

(3)

對式(3)取對數得到

(4)

y=lga0+a1x1+a2x2+a3x3+a4x4

(5)

以上述8種原油在不同條件下的240組實驗數據為基礎,對式(5)進行多元線性回歸得

y=2.676-0.658x1-2.021x2-0.905x3+0.510x4

(6)

對式(6)進行數學轉換,得到高含水油水混合液黏度計算模型為

(7)

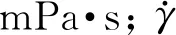

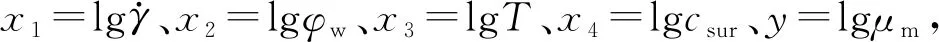

誤差分析結果顯示,模型計算黏度值與實測黏度值之間的平均相對偏差為7.8%,具有較好的計算效果,如圖7所示。該模型可用于預測不同原油-水混合體系在不同剪切條件下的表觀黏度,為原油、水管道混輸的相關工程問題提供理論指導。

圖7 油水混合液黏度模型計算值與實測值的相對偏差

4 結論

(1)高含水原油-水混合液的表觀黏度隨剪切率的增大而逐漸減小,呈現出剪切稀釋性,而且這種性質隨著溫度的升高或體系含水率的增加而逐漸減弱。

(2)高含水原油-水混合液的表觀黏度隨體系含水率的增加和溫度的升高而逐漸減小,而且隨著溫度升高、含水率增加,表觀黏度-含水率曲線、表觀黏度-溫度曲線均趨于平緩,混合液表觀黏度的變化幅度逐漸減小。

(3)高含水原油-水混合液的表觀黏度隨原油中瀝青質、膠質、蠟、機械雜質等單一界面活性物質含量的變化并沒有顯著規律性;對原油中瀝青質、膠質、析出蠟晶、機械雜質等單一界面活性物質進行了4種組合,結果顯示,高含水原油-水混合液表觀黏度隨組合界面活性物質含量的增加而逐漸增大,呈現出顯著的增長規律性。

(4)高含水原油-水混合液的表觀黏度并不依賴于某一種界面活性物質的含量,而是與原油中瀝青質、膠質、析出蠟晶、機械雜質等界面活性物質的總含量密切相關,受各種界面活性物質整體協同作用的影響。

(5)考慮剪切率、含水率、溫度及組合界面活性物質含量的影響,通過回歸分析,建立了高含水原油-水混合液的黏度計算模型,模型計算結果的平均相對偏差為7.8%,具有較好的計算效果;模型可應用于不同原油-水混合體系在不同剪切條件下表觀黏度的計算。