乙烯法和電石法PVC對NBR/PVC發(fā)泡材料性能的影響

高賀昌,郭 超,高賀勇,孫瑩潔

(華美節(jié)能科技集團有限公司,河北 廊坊 065903)

聚氯乙烯(PVC)作為產(chǎn)量最大的通用合成樹脂,應用極為廣泛。目前生產(chǎn)PVC的廠家型號眾多,在不同的應用領域需要選擇不同牌號和聚合度的產(chǎn)品。從生產(chǎn)工藝來上來區(qū)分,PVC主要有電石法和乙烯法兩種,其原料來源和生產(chǎn)工藝的不同使兩種PVC的質(zhì)量指標有所不同,并且在下游產(chǎn)品的生產(chǎn)加工過程中具有一定的差異性。以往PVC的應用過程中,主要是區(qū)分PVC的聚合度對加工過程的影響,一般來說聚合度越高,產(chǎn)品的拉伸強度、沖擊強度、斷裂強度和斷裂伸長率等力學性能會提高[1-2]。然而,有相關研究人員對型號相同聚合方法不同的幾種PVC進行性能對比,結果發(fā)現(xiàn)乙烯法PVC的拉伸強度和沖擊強度優(yōu)于電石法PVC,但電石法PVC的流變和干粉塑化性能更好。由于電石法PVC中含有相對較多的不飽和類雜質(zhì),其熱穩(wěn)定性也相對較差[3-4]。丁腈橡膠(NBR)/PVC橡塑發(fā)泡材料是指利用NBR和PVC極好的相容性,在其共混膠中添加硫化劑、促進劑、發(fā)泡劑以及增塑劑等,經(jīng)過混煉、開煉和硫化發(fā)泡等工藝制備得到的柔性閉孔發(fā)泡材料[5-6]。不同類型的PVC不僅對產(chǎn)品的加工工藝有所區(qū)別,而且對于產(chǎn)品性能影響較大,聚合度過高,容易發(fā)生早期焦燒,發(fā)泡材料出現(xiàn)分層開裂或起大泡;聚合度過低,產(chǎn)品發(fā)脆,生產(chǎn)不穩(wěn)定,而且很容易形成破孔。

經(jīng)過多年發(fā)展,橡塑發(fā)泡材料應用的PVC多以乙烯法PVC為主,平均聚合度在650~850。乙烯法PVC經(jīng)常存在價格相對較高,原料供貨不穩(wěn)定等問題,電石法PVC作為同類替代產(chǎn)品存在的優(yōu)勢被顯現(xiàn)出來。考慮到目前橡塑發(fā)泡領域對于電石法PVC的應用鮮有研究,本文進行了一系列實驗,探究了電石法PVC在橡塑發(fā)泡生產(chǎn)過程中存在的問題,如發(fā)泡過程中材料的脆性、發(fā)泡倍率、材料收縮率、材料的壓縮回彈性等。并以目前橡塑發(fā)泡材料Ⅱ類產(chǎn)品(氧指數(shù)≥26%)為例,比較了電石法和乙烯法PVC對共混膠性能的差異,如門尼黏度、硫化與發(fā)泡等。本實驗為橡塑發(fā)泡材料領域的產(chǎn)品開發(fā)和生產(chǎn)提供相應的參考和指導。

1 實驗部分

1.1 原料

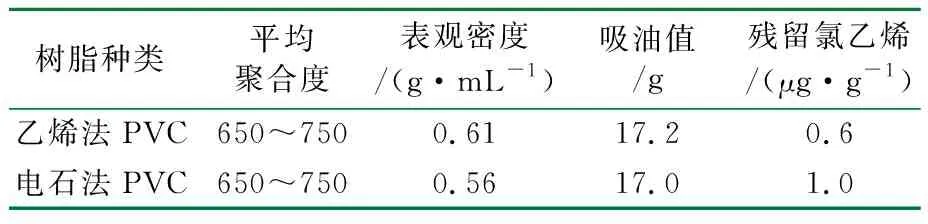

NBR:中國石油蘭州石化公司橡膠廠;乙烯法PVC:中國石化齊魯石化公司;電石法PVC:昊華宇航化工有限公司;增塑劑、氯化石蠟(CP-52)發(fā)泡劑、偶氮二甲酰胺(AC)、炭黑(N330)均為市售工業(yè)級原料。兩種工業(yè)級PVC樹脂的部分質(zhì)量指標如表1所示。

表1 兩種PVC的部分質(zhì)量指標

1.2 儀器及設備

凝膠滲透色譜儀(GPC):Waters1515-2414,美國沃特世公司;門尼黏度儀:GT-7080-S2,高鐵檢測儀器有限公司;硫化發(fā)泡儀:M-3000FA,高鐵檢測儀器有限公司;真空吸水率儀:ZF-2,北京路達鑫業(yè)儀器有限公司;導熱儀:HFM436,德國耐馳公司;恒溫恒濕試驗箱:HS-150T,十和田試驗設備有限公司。加工過程中所用密煉機、開煉機、螺桿擠出機以及發(fā)泡烘箱等均為工業(yè)設備。

1.3 實驗配方

實驗配方見表2。

表2 實驗配方 質(zhì)量份

1.4 試樣制備

(1)設計了兩組對比實驗,選擇了均為8型的乙烯法PVC和電石法PVC,其余原料類型和配比均相同。實驗過程如下:先將NBR投入密煉機塑煉1~3 min,然后加入PVC、增塑劑、發(fā)泡劑、炭黑和其他填料,密煉7~9 min后排膠,密煉機溫度范圍為90~160 ℃。將密煉后的膠料投入開煉機中進行開煉6~8 min后,冷卻出片。

(2)膠片停放冷卻后,加入硫化劑、促進劑等小料進行二次開煉,時間為6~8 min,開煉機溫度控制在60 ℃以下,開煉完成后冷卻出條。

(3)成型膠片短暫冷卻后喂入擠出機擠出成型,然后在發(fā)泡烘箱中進行硫化和自由發(fā)泡。兩組實驗的發(fā)泡溫度和時間等工藝參數(shù)均保持一致,記錄發(fā)泡過程和發(fā)泡材料的尺寸變化等。最后對發(fā)泡材料進行各項性能測試。

1.5 性能測試

(1)GPC測試:對兩種PVC進行了相對分子質(zhì)量及其分布的測試,以四氫呋喃為流動相,樣品質(zhì)量濃度為3 mg/mL,測試流量為1 mL/min,測試時間為40 min。

(2)對混煉膠片取樣進行門尼黏度測試,按照GB 1232.1—2000進行測試。對二次開煉后的成型膠片取樣進行硫化發(fā)泡性能測試,測試溫度為170 ℃,時間為2 min。

(3)對最終成型的發(fā)泡材料進行取樣測試,表觀密度按照GB/T 6343—2009進行測試,實驗環(huán)境溫度為(23±2)℃,相對濕度為(50±5)%;壓縮回彈率按照GB/T 6669—2001進行測試,R=100-P,其中R為壓縮回彈率,P為壓縮永久變形;真空吸水率按照GB/T 17794—2008進行測試,試樣尺寸為100 mm×100 mm×原厚;導熱系數(shù)按照GB/T 10294—2008進行測試,測試溫度為0 ℃。

2 結果與討論

2.1 GPC測試分析

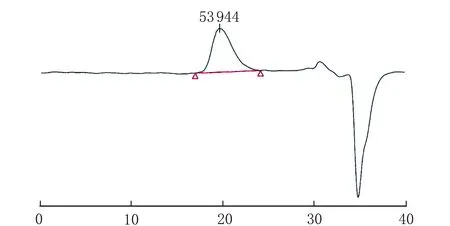

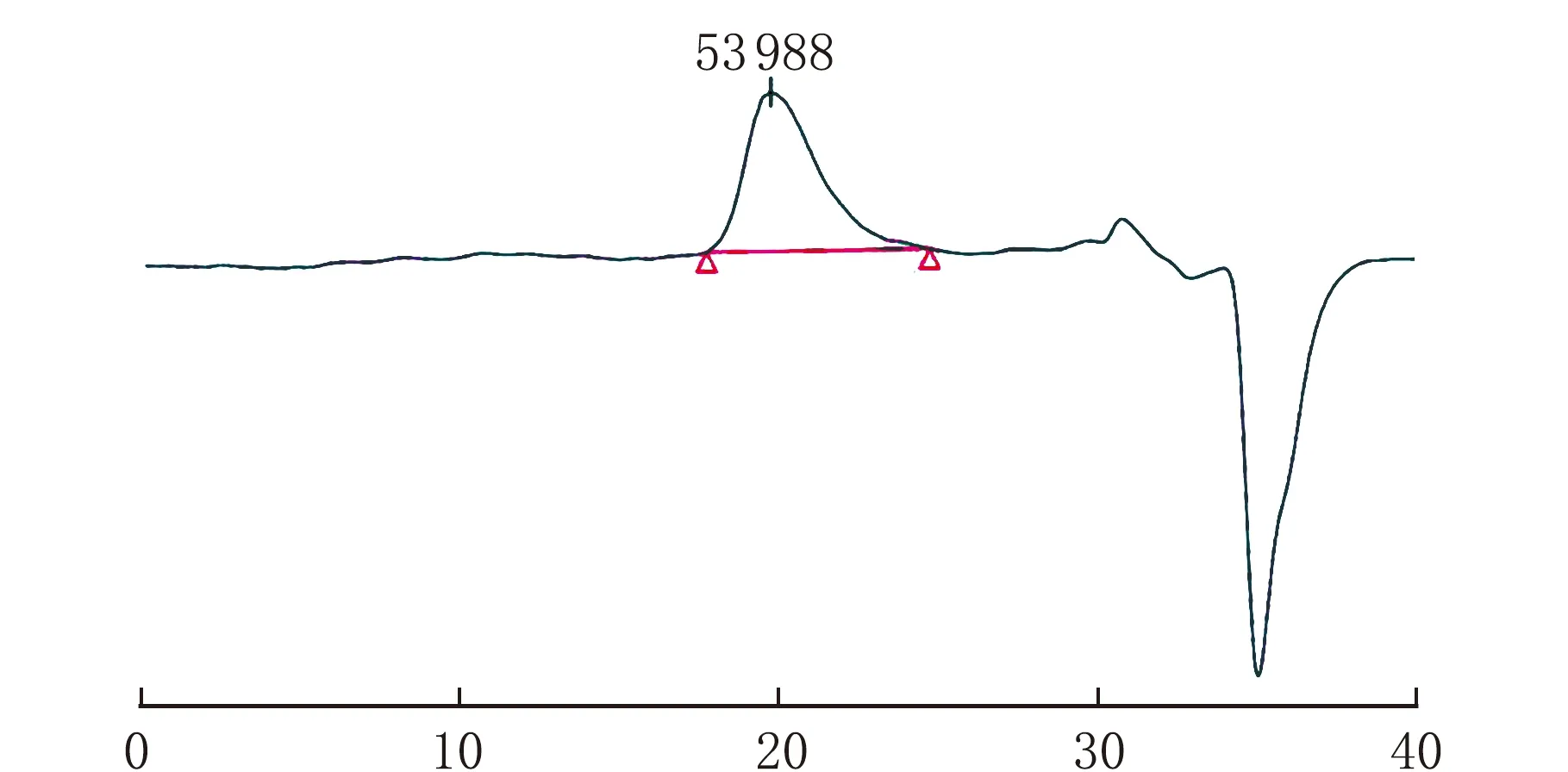

乙烯法PVC和電石法PVC的GPC測試曲線如圖1所示,表3為兩種PVC的相對分子質(zhì)量及其分布。

淋洗時間/min(a) 乙烯法PVC

淋洗時間/min(b) 電石法PVC圖1 乙烯法PVC和電石法PVC的GPC測試曲線圖

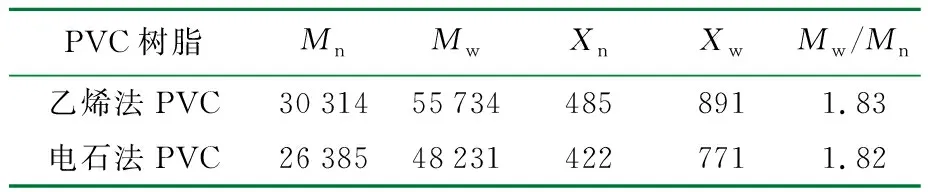

表3 兩種PVC的相對分子質(zhì)量及其分布

從圖1和表3可以看出,乙烯法PVC樹脂比電石法PVC樹脂具有較高的數(shù)均相對分子量(Mn)、重均相對分子量(Mw)和相對應的數(shù)均聚合度(Xn)、重均聚合度(Xw)。并且乙烯法PVC的分子量分布(Mw/Mn)也高于電石法PVC,說明乙烯法PVC具有相對較高的相對分子質(zhì)量分布。兩種PVC樹脂相對分子質(zhì)量及其分布的不同,將對其流變性能、加工性能和最終產(chǎn)品的力學性能產(chǎn)生一定的影響[7-8]。

2.2 門尼黏度分析

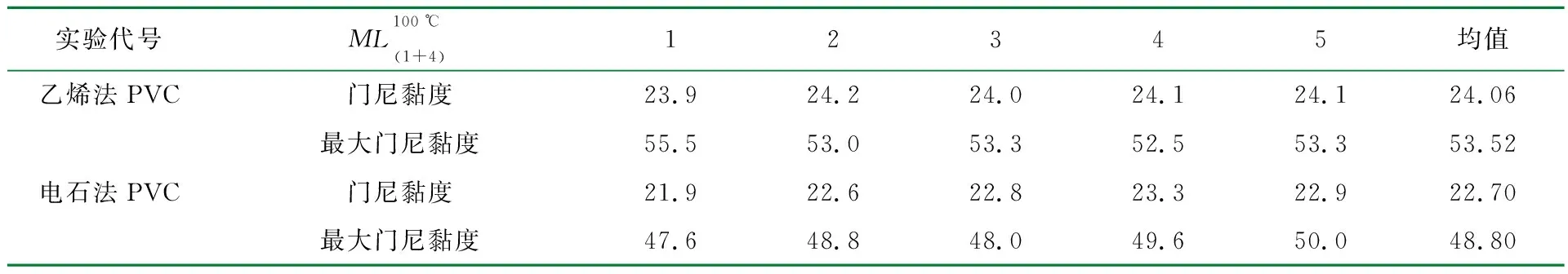

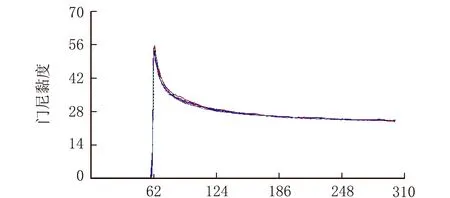

對兩組實驗的混煉膠膠片分別進行了5個批次的門尼黏度測試。實驗溫度為100 ℃,預熱1 min,測試4 min,實驗門尼黏度值和曲線圖如表4和圖2所示。

表4 門尼黏度測試結果

時間/s(a) 乙烯法PVC

時間/s(b)電石法PVC圖2 門尼黏度測試曲線圖

利用門尼黏度儀來測定兩組實驗混煉膠未硫化時的流動性。對比5個批次的測試結果可以發(fā)現(xiàn),乙烯法PVC的門尼黏度值和最大門尼黏度均高于電石法PVC,門尼黏度值均值高出1.36個值,最大門尼黏度均值高出4.72個值。門尼黏度能夠反映分子間摩擦力大小,也是高分子材料相對分子質(zhì)量大小的反映。黏度越高,說明相對分子質(zhì)量越大;此外,相對分子質(zhì)量大使膠料運動阻力增大,膠料在受熱和力的作用下流動性降低[9-10]。根據(jù)上述兩組門尼黏度實驗結果,結合GPC測試進一步說明了乙烯法PVC樹脂具有較高的相對分子質(zhì)量和分布。膠料的黏度值是影響橡塑發(fā)泡材料性能的重要因素,在適宜的范圍內(nèi),膠料黏彈性越好,承受發(fā)泡壓力的能力越強,在相同質(zhì)量的膠料下越容易得到密度小、發(fā)泡倍率高的橡塑發(fā)泡材料。反之,膠料黏度值越小,越容易形成破孔結構,發(fā)泡材料的力學性能、絕熱性能等會大大降低[11-13]。

2.3 硫化與發(fā)泡分析

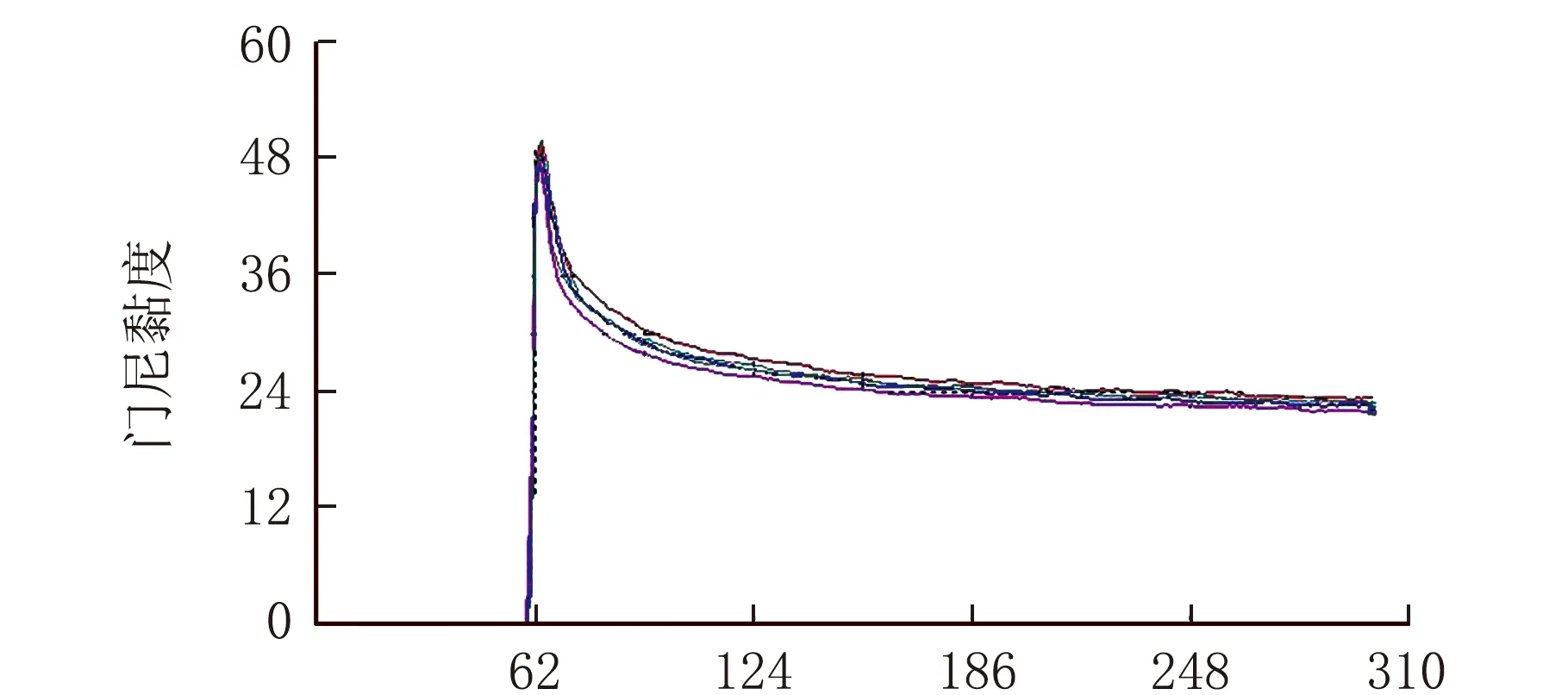

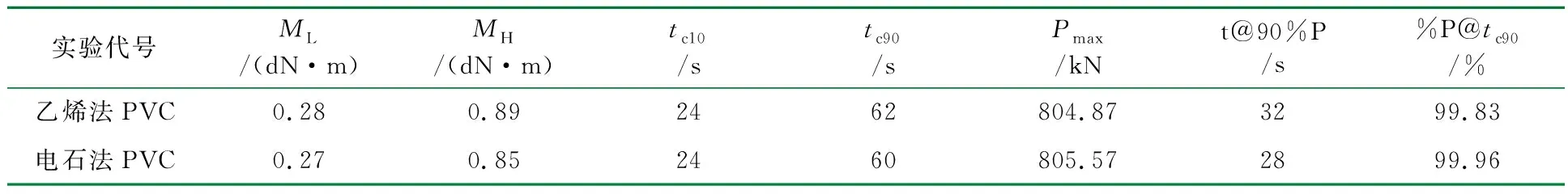

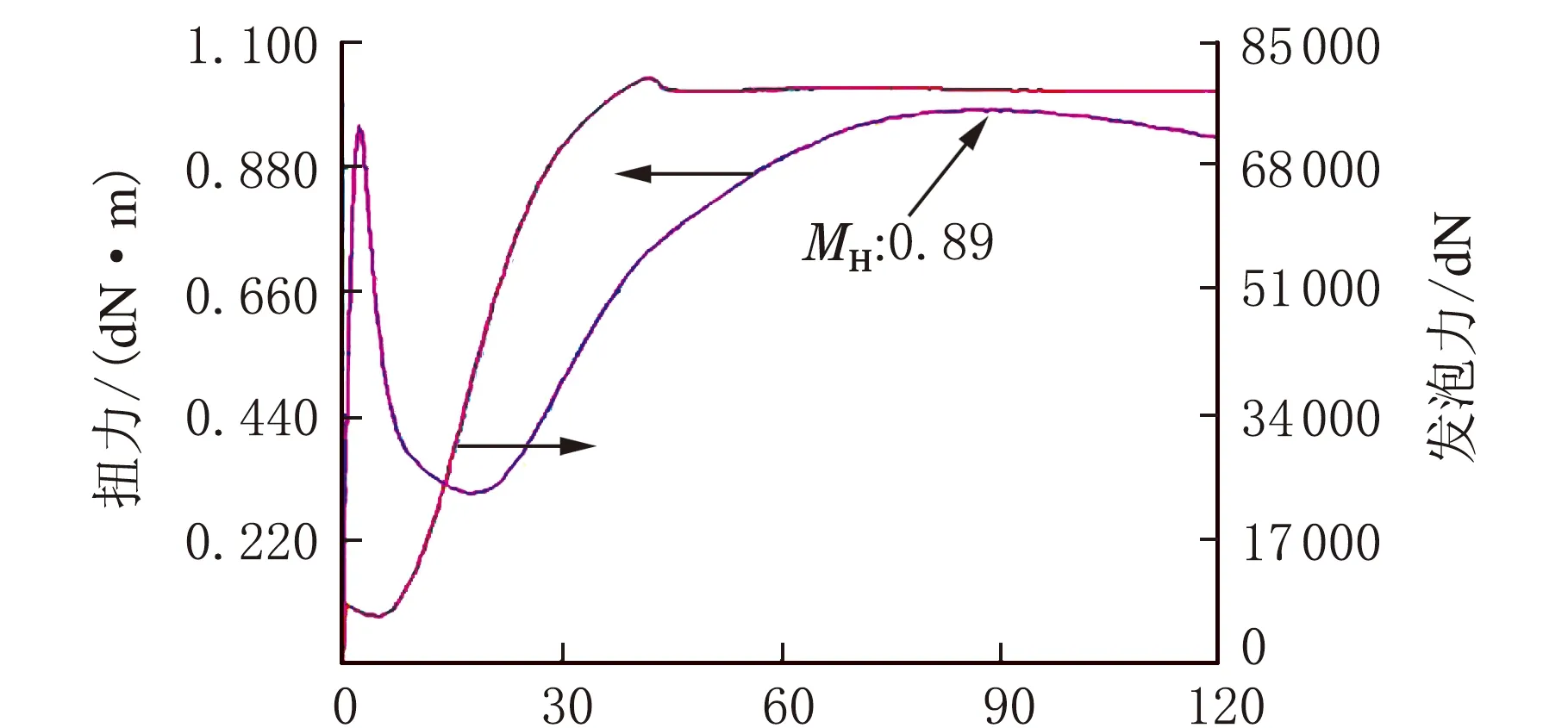

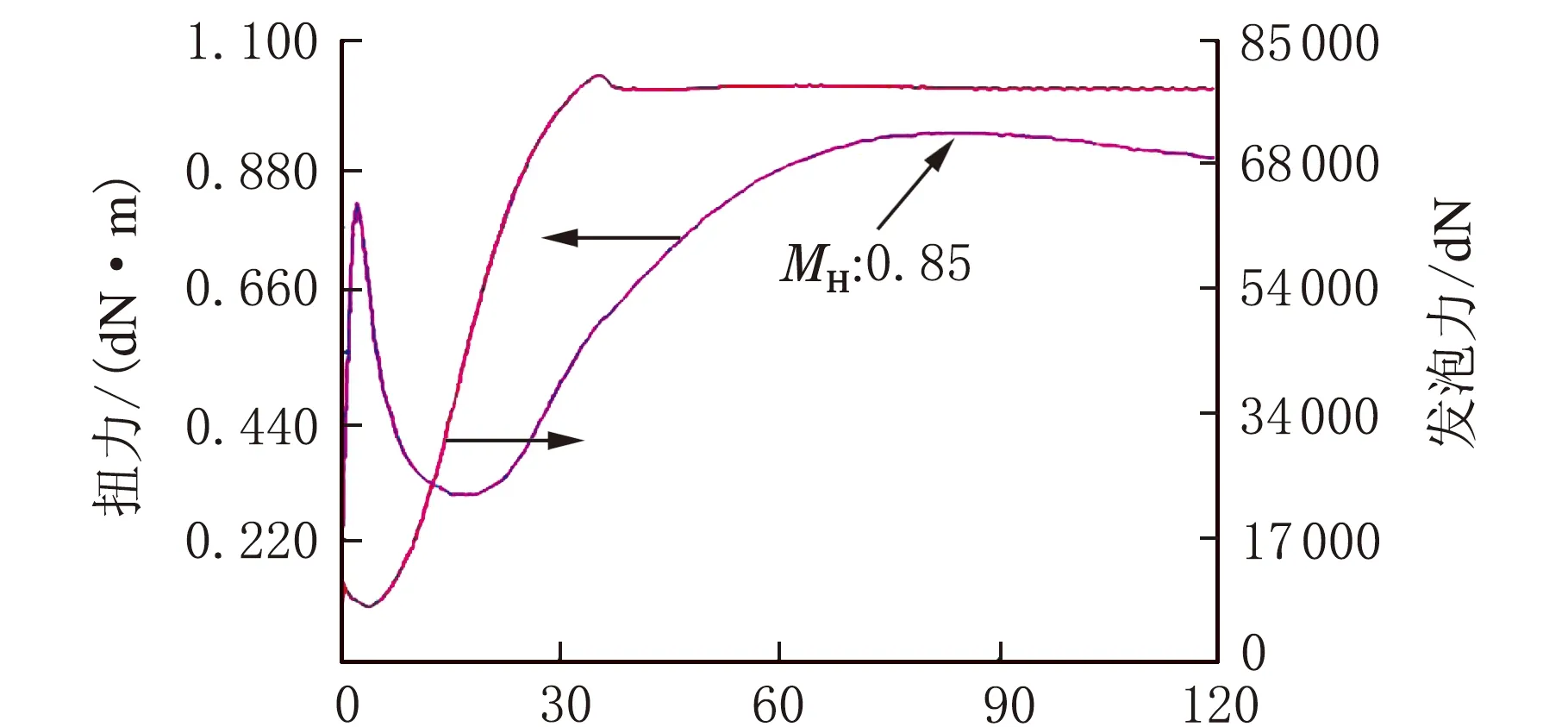

利用硫化發(fā)泡儀對加入硫化劑、促進劑的成型膠膠片進行硫化發(fā)泡測試,設置上下模溫度為170 ℃,合模后開始測試,時間為2 min。實驗結果如表5、圖3和圖4所示。

表5 硫化發(fā)泡測試結果1)

1)ML為最低扭力值;MH為最高扭力值;tc10為焦燒時間;tc90為正硫化時間;Pmax為最大發(fā)泡壓力;t@90%P為達到最大發(fā)泡力所需時間;%P@tc90為達到正硫化時間的發(fā)泡百分率。

時間/s(a) 乙烯法PVC

時間/s(b) 電石法PVC圖3 乙烯法PVC和電石法PVC的硫化與發(fā)泡曲線圖

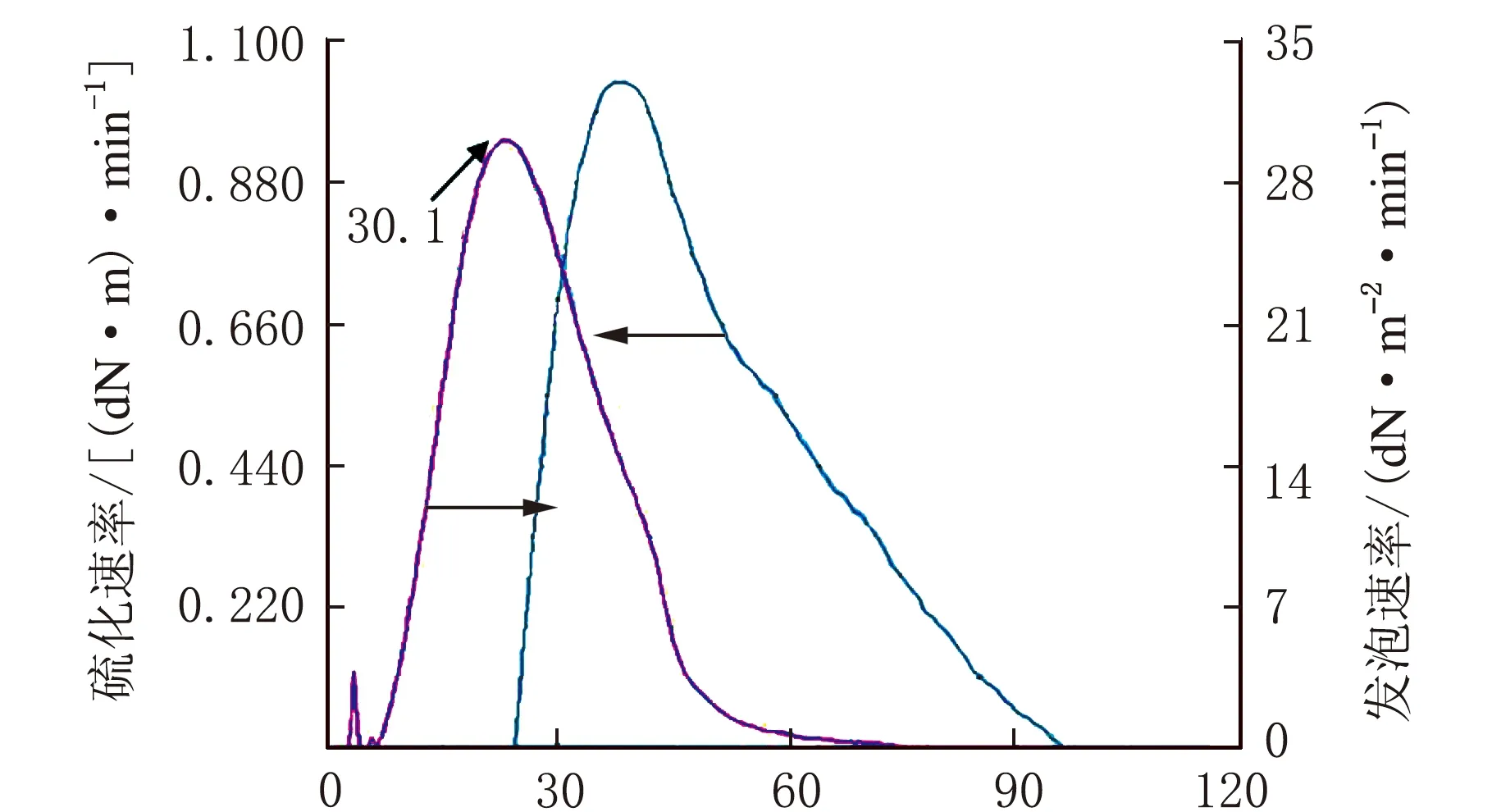

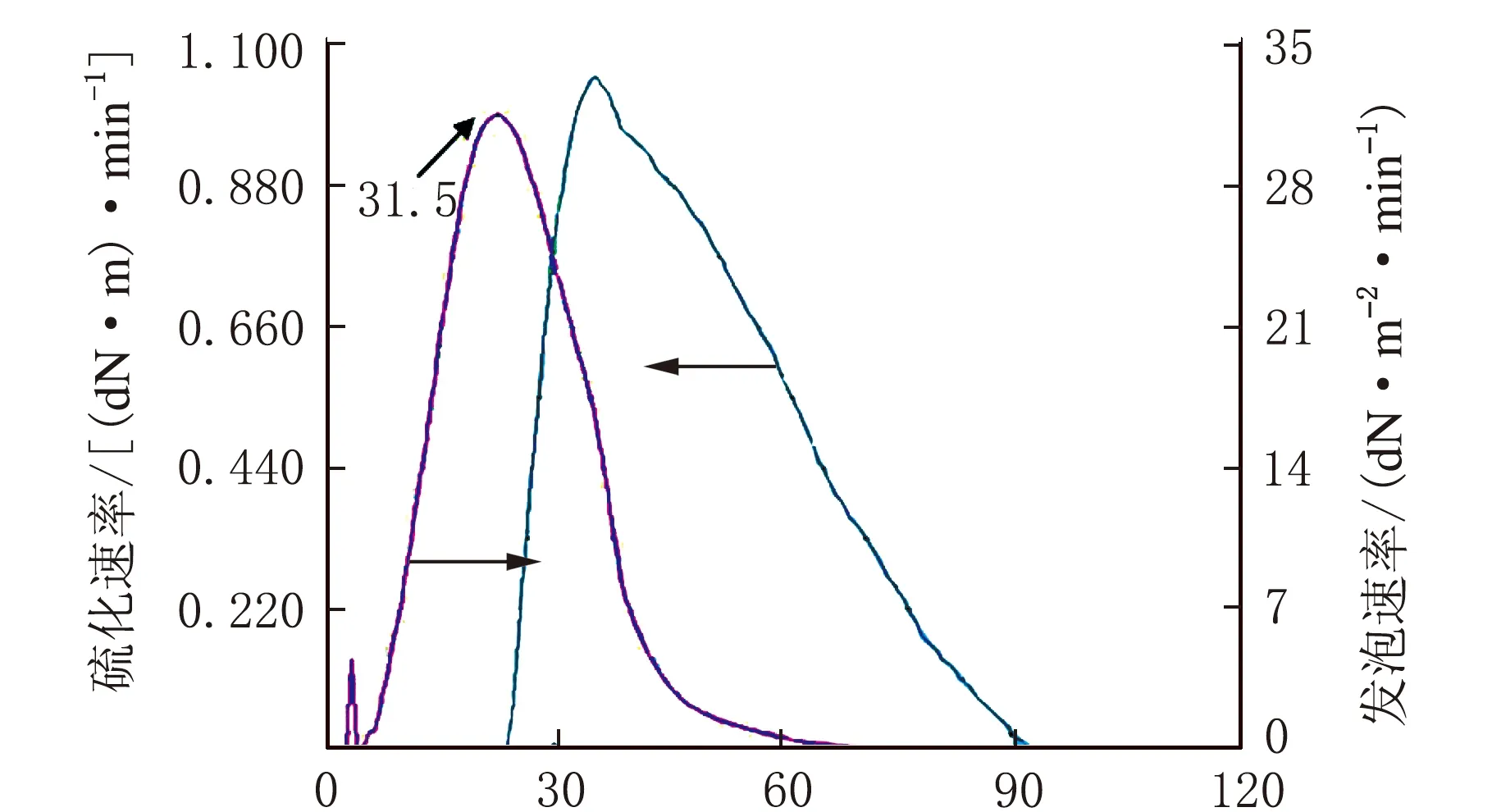

時間/s(a) 乙烯法PVC

時間/s(b) 電石法PVC圖4 乙烯法PVC和電石法PVC的硫化與發(fā)泡速率曲線圖

根據(jù)硫化發(fā)泡儀測試結果可以發(fā)現(xiàn),兩組實驗的硫化發(fā)泡曲線和速率曲線趨勢相同,但在以下幾點有所差別。乙烯法PVC和電石法PVC的ML基本一致,但乙烯法PVC的MH均高于電石法PVC。在硫化形成交聯(lián)網(wǎng)狀結構過程中PVC并不參與交聯(lián)反應,因此兩組實驗MH不同主要還是由于兩種PVC的相對分子質(zhì)量高低造成的[14]。此外還發(fā)現(xiàn),當MH高時,Pmax降低,發(fā)泡至90%的時間長,硫化至90%的發(fā)泡百分率低。對比發(fā)泡速率曲線可知,兩組實驗基本同一時間到達最高速率值為23 s,但乙烯法PVC最高值為30.1(dN/m2)/min,電石法PVC為31.5 (dN/m2)/min。根據(jù)泡孔生長理論可知,黏彈性過高或過低均不利于泡孔的生長,過高會使泡孔成核后生長阻力過大,不利于氣泡的膨脹;過低會使泡孔壁的強度不足以支撐氣泡的生長,導致破孔[15]。在合適的范圍內(nèi),相同發(fā)泡劑在黏彈性高的乙烯法PVC成型膠中遇到的阻力較高,其發(fā)泡增長也會變慢,因此,會出現(xiàn)乙烯法PVC的發(fā)泡速率比電石法PVC相對低些。

2.4 發(fā)泡材料性能分析

對兩組實驗的硫化發(fā)泡過程詳細記錄并對發(fā)泡材料進行了取樣測試,如圖5和表6所示。

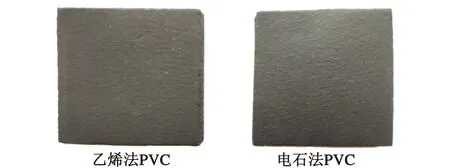

圖5 乙烯法PVC和電石法PVC發(fā)泡材料樣品圖

表6 發(fā)泡材料性能測試結果

根據(jù)測試結果可知,乙烯法PVC具有相對較低的密度和導熱系數(shù),較高的發(fā)泡倍率和壓縮回彈率。電石法PVC具有較低的真空吸水率,因此在相同體積狀態(tài)下具有相對較高的閉孔率。乙烯法PVC真空吸水率相對較高,原因是配方中發(fā)泡劑過量導致,兩組實驗配方體系整體差別不大的情況下,發(fā)泡劑過量會導致發(fā)泡倍率高的膠料更容易形成低密度材料,因此在相同體積下會形成了相對高的開孔結構。此外,在發(fā)泡過程中發(fā)現(xiàn)電石法PVC生產(chǎn)穩(wěn)定性相對較差,發(fā)泡材料較脆、易折。

3 結 論

(1)通過對兩種PVC樹脂的相對分子質(zhì)量及其分布測試,發(fā)現(xiàn)乙烯法PVC樹脂具有較高的相對分子質(zhì)量和相對較寬的質(zhì)量分布。而且,門尼黏度測試結果顯示乙烯法PVC膠料的門尼黏度和最大門尼黏度均高于電石法PVC,進一步說明了乙烯法PVC具有較高的相對分子質(zhì)量分布,使得共混膠料具有相對較高的的黏度值。乙烯法PVC膠料黏彈性好,承受發(fā)泡壓力的能力強,在相同條件下越容易得到密度小、發(fā)泡倍率高的橡塑發(fā)泡材料。

(2)乙烯法PVC的MH高,Pmax低,實現(xiàn)完全發(fā)泡所需的時間長,硫化90%時的發(fā)泡百分率低。此外,發(fā)泡速率曲線結果表明,相同發(fā)泡劑在黏彈性高的乙烯法PVC成型膠中遇到的阻力較高,其發(fā)泡增長也會變慢,發(fā)泡速率比電石法相對低些。在硫化發(fā)泡匹配條件下,硫化值越高,材料的可發(fā)性就越強,發(fā)泡材料強度也越高。

(3)聚合度基本相同的乙烯法PVC和電石法PVC樹脂對共混膠的性能以及發(fā)泡材料的生產(chǎn)過程存在一定的差別,乙烯法PVC連續(xù)生產(chǎn)穩(wěn)定性好,更容易得到密度相對低的發(fā)泡材料,最終產(chǎn)品壓縮性能好、導熱率低。以上實驗表明,要實現(xiàn)電石法PVC在橡塑發(fā)泡中良好的應用,需要進行相應的配方和生產(chǎn)工藝參數(shù)調(diào)整。