精密方形框架加工工藝

白雪坤

成都劍澗優能航空設備制造有限公司 四川成都 610213

1 序言

鋁合金是最廣泛應用于航空航天、汽車、軍工及化學工業等行業的有色金屬結構材料,特別是近幾年來,在軍工、航空航天業中的應用呈現井噴狀態,其中結構件成為機械加工中的主流產品。結構件的外形結構千奇百怪,精度要求也呈現直線上升趨勢,其工藝目標一直是控制變形、提高精度。下面以無人機中的結構件方形框架為例,探討提高鋁合金結構件加工精度的方法。

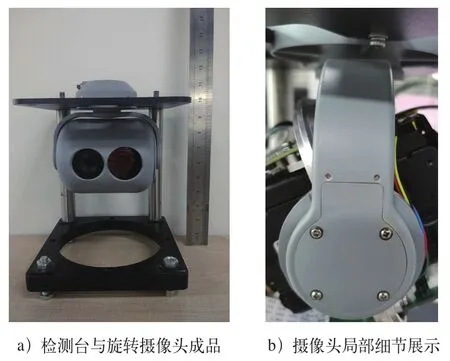

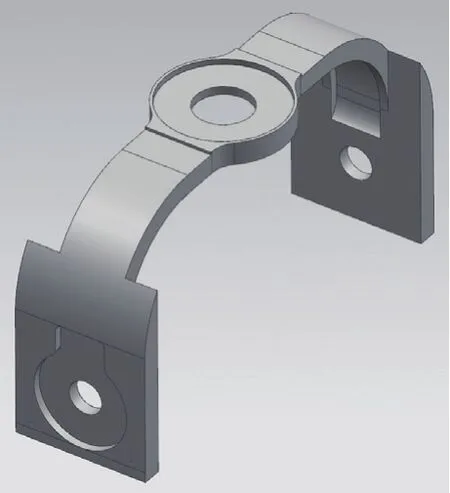

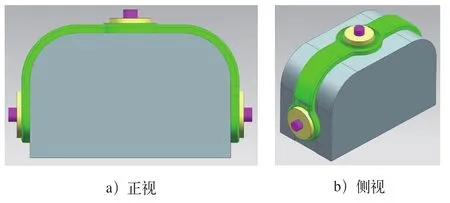

2 隱蔽型無人機精密旋轉攝像頭結構

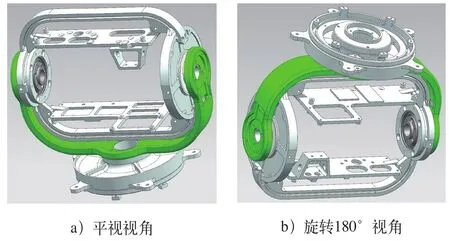

圖1為隱蔽型無人機精密旋轉攝像頭,其內部結構和組成部分如圖2所示,其中綠色結構件為方形框架。

圖1 隱蔽型無人機精密旋轉攝像頭

圖2 旋轉攝像頭內部結構和組成部分

3 方形框架的結構特點及關鍵技術難點

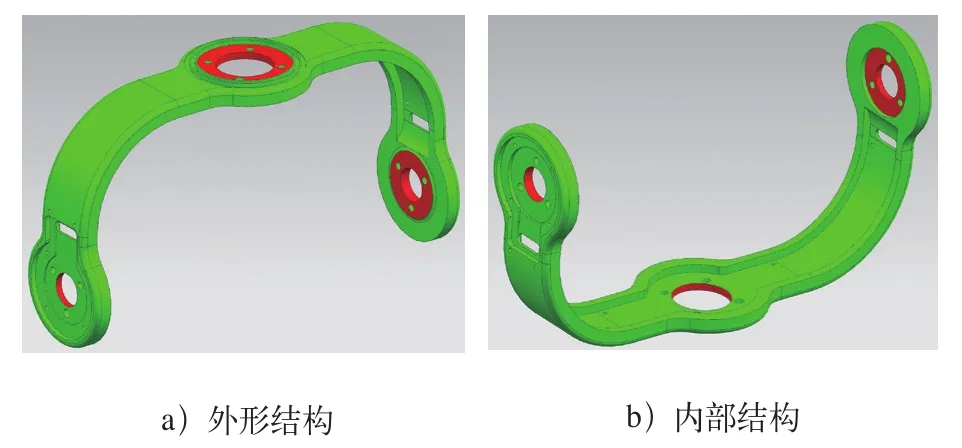

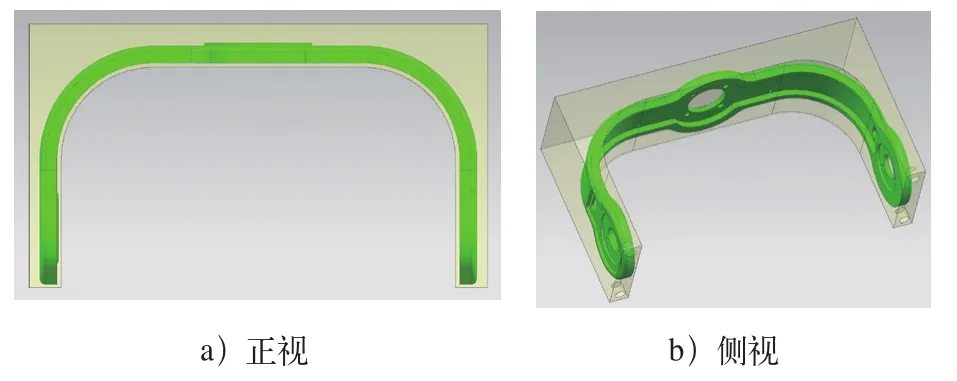

圖3為方形框架結構,其特點為:①從結構組成上看,方形框架為整個結構的載體。②從輸出精度上看,方形框架為關鍵精密輸出結構件。

圖3 方形框架結構

方形框架加工的關鍵技術難點分析如下。

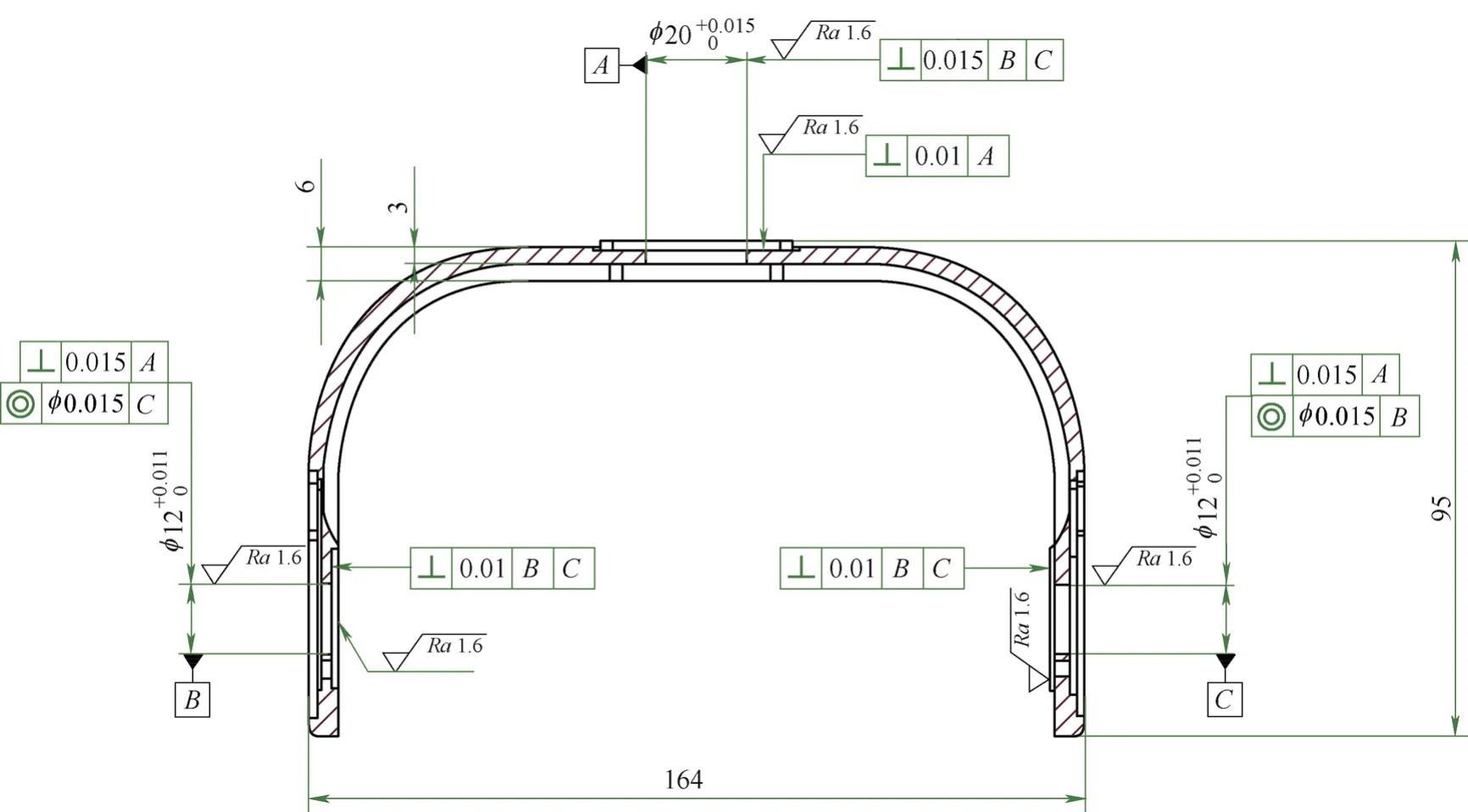

1)圖4為方形框架結構尺寸及精度要求,其中兩處φ12+0.011+0mm水平通孔及端面、φ20+0.015+0mm豎直通孔及端面的幾何公差要求非常高,且表面粗糙度值Ra=1.6μm。

圖4 方形框架結構尺寸及精度要求

2)方形框架材料為7075鋁合金,作為7系商用最強力合金之一,其強度高,同時具有良好的力學性能。該產品能夠研發出來,材料的特性也起到了關鍵作用。

3)產品實體聯接部分壁厚僅為3mm,符合薄壁件結構特點。

4)加工時,在保證產品精度的同時,如何控制產品的變形顯得尤為重要。

4 方形框架加工工藝方案的制定及分析

4.1 第一次開粗

對原始方形毛料進行大余量開粗,形成開放性毛坯。第一次開粗如圖5所示,其中綠色部分為工件,透明外形方塊為開粗后的毛坯。U形內腔單邊留余量0.5mm。

圖5 第一次開粗

工藝分析:①去除大余量毛坯,讓產品做初次應力釋放。②之所以不做成封閉性毛坯,是因為考慮切斷后,會因產品局部的應力集中而導致變形。

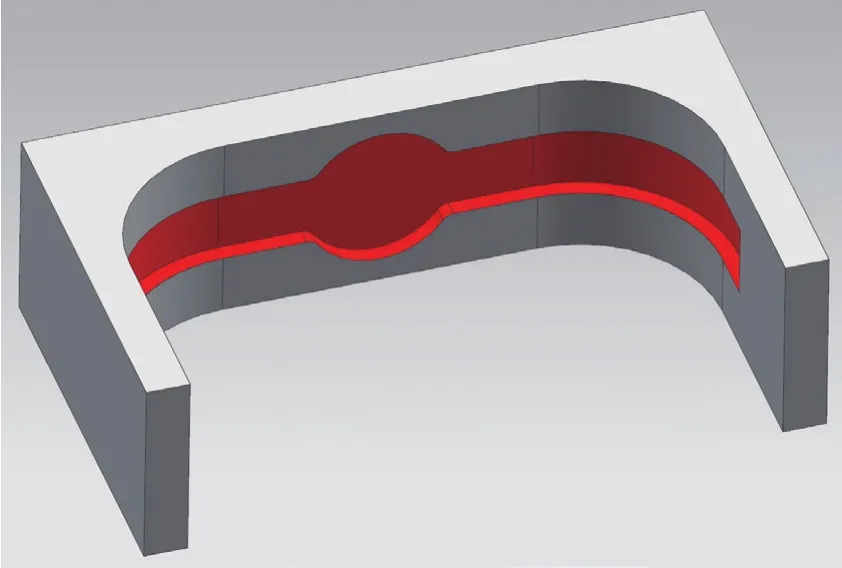

4.2 第二次開粗

對精度要求低的位置加工到位,對精度要求高的位置做開粗處理。具體實施方案如下。

1)對開粗后毛坯進行四方及U形內腔的光刀(為提高工件加工表面質量而進行的切削加工,即“再精車一刀”),以消除粗加工變形。光刀后U形內腔單邊留余量0.4mm。

2)對圖6所示紅色凹槽區域加工到位(即產品本身區域到位,不留余量)。

圖6 紅色凹槽區域加工到位

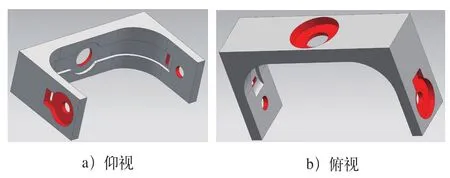

3)對圖7所示三處紅色套孔區域進行開粗,單邊留余量0.2mm。

圖7 三處紅色套孔區域開粗

工藝分析:①此時的毛坯剛性滿足裝夾要求。②工件基體為開粗后基體,基本穩定,后序加工不會出現因加工余量過多而產生大變形。

4.3 第三次開粗

用線切割方式去除工件外形余量(見圖8),線切割去除左右兩側毛坯(見圖9),兩側留出可以夾持的工藝料頭。

圖8 用線切割方式去除工件外形余量

圖9 線切割去除左右兩側毛坯

工藝分析:線切割加工本身產生的熱量較少,能夠有效地減少基體變形。

4.4 時效處理

對工件進行時效處理,入爐溫度為室溫,升溫速度為127℃/h,保溫溫度為(185±10)℃,保溫時間為4~5h,降溫速度為43℃/h,冷卻方式為隨爐冷卻,出爐溫度為室溫。

工藝分析:①消除工件加工過程中的內應力。②穩定工件基體組織。

4.5 基準精加工及方法

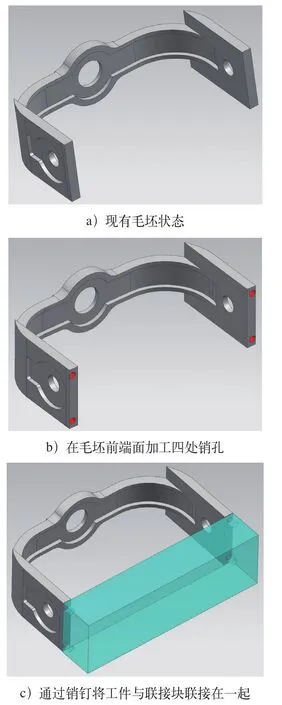

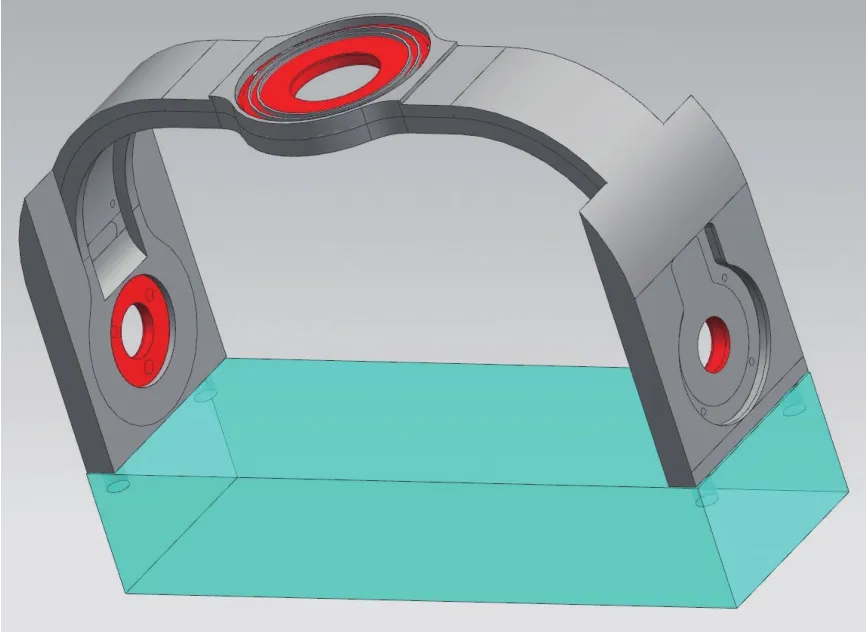

制作封閉性假毛坯(見圖10):①在毛坯前端面加工四處銷孔(見圖10b)。②在同大小的聯接塊上加工四處銷孔,通過銷釘將工件與聯接塊聯接在一起(見圖10c),形成封閉性假毛坯。

圖10 制作封閉性假毛坯

具體實施工步方案如下。

1)壓板裝夾,精光封閉后毛坯上平面(即工件兩側工藝料頭上平面及聯接塊上平面),去除平面的高度差,形成一個基準平面。

2)翻面壓板裝夾,同樣方法精光封閉后毛坯另一平面,去除聯接后平面的高度差,形成一個平面,同時加工U形內腔,U形內腔單邊留余量0.05mm。

3)拆分封閉性假毛坯,目的就是釋放工件的內部加工應力。

4)虎鉗裝夾工件兩側工藝料頭,見光平面,且在同位置擴大工件端面的四處銷孔。

5)虎鉗裝夾聯接塊,見光平面,且在同位置擴大聯接塊端面的四處銷孔。

6)再次通過銷釘聯接在一起,壓板裝夾再次執行工步1)和工步2),在此基礎上精光四方基準,U形內腔精加工到位。圖11所示紅色端面加工到位。

圖11 紅色端面加工到位

試驗結果:第一次取下聯接塊,變形及收縮量為0.03mm;第二次取下聯接塊,變形及收縮量僅為0.005mm。

工藝分析:①圖10a為現有毛坯狀態(即時效后狀態,工件基體較穩定),由于要想完成三處關鍵部位的最終加工,首先就要完成工件的基準加工,但是敞開式毛坯的缺點就暴露出來了,比起封閉式毛坯缺乏有效的剛性,所以就需要為工件本身增加剛性,制作封閉性假毛坯。②封閉性假毛坯制作后,必須著手消除兩種變形,第一種為聯接后的剛性變形;第二種為加工后的應力變形。同時也可感受到封閉性假毛坯的妙處,即有效地避免了原始封閉性毛坯切斷產生的應力集中。

4.6 三處套孔及端面的精加工

在基準加工過程中,圖11所示紅色端面已經加工到位,找正基準分別加工其余三處套孔及端面。加工方法為:虎鉗裝夾厚度方向,且鉗口夾滿(同時夾持聯接塊與工藝料頭),基準找正工件0.005mm以內,分別完成圖12所示三處紅色套孔及端面的加工。加工中,配合采用圖13所示高精度探頭表針進行檢測。加工順序為:找正四方基準→粗鏜→檢測位置→精鏜。

圖12 三處紅色套孔及端面的加工

圖13 高精度探頭表針

工藝分析:之所以不在五軸聯動數控機床上一次性加工完成,是因為要求五軸聯動數控機床的回轉精度在0.005~0.01mm,但是在實際加工中,回轉精度在0.005~0.01mm的機床并不多見。

4.7 去除兩側工藝料頭

線切割去除工件兩側工藝料頭(見圖14),單邊留余量0.2mm。

圖14 線切割去除工件兩側工藝料頭

工藝分析:線切割加工本身產生的熱量較少,能夠有效地減少基體變形。

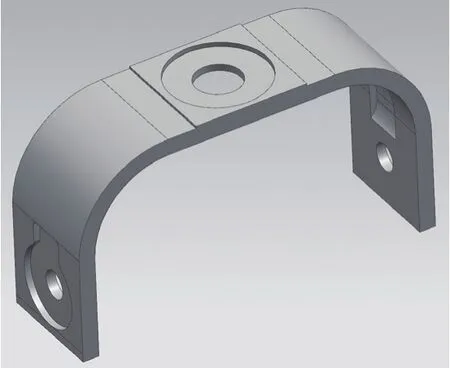

4.8 精銑外形

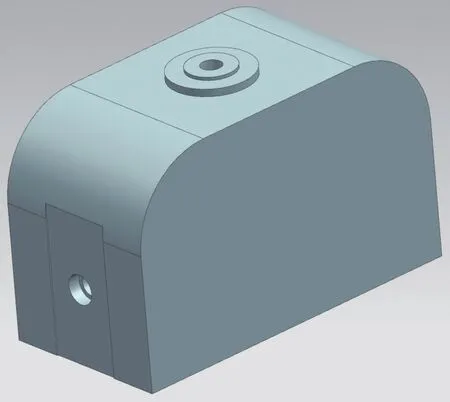

制作內部填充工裝(見圖15),精銑工件外形(見圖16)至達到尺寸要求。

圖15 內部填充工裝

圖16 精銑工件外形

工藝分析:①由于7075鋁合金強度高,遠勝于軟鋼,因此材料穩定性較好。又由于工件的外部余量較少(單邊余量≤0.3mm),大部分余量已經在前工序消除,所以單純地去除少許余量不會造成變形。②工裝做內部填充,保證工件在加工過程中的剛性,避免工件產生變形。

5 結束語

上述為鋁合金結構件方形框架的整個工藝過程。針對毛料加工的關鍵技術難點,圍繞如何控制工件變形和消除工件變形,制定工藝方案并采取預防措施。該產品的研發成功,材料特性也起到了關鍵作用。好的工藝思路在于在前進中不斷地摸索、在失敗中不斷地總結經驗,深入研究并持續改進。