離子液體催化烷基化體系在微反應器內的流動和反應基礎研究

玄雪梅,王苗,蔡迪宗,張睿,蘭文杰

(中國石油大學(北京)重質油國家重點實驗室,北京102249)

引 言

烷基化技術生產的烷基化油辛烷值高[1]、蒸氣壓低且不含烯烴和芳烴[2-3],因此燃燒性能良好,是一種理想的清潔燃油組分[4-6]。傳統催化劑濃硫酸和氫氟酸[4,6-9]催化烷基化反應,反應時間通常在幾十分鐘[6,10],而近年來,Liu 等[11]研制出了一種新型復合離子液體催化劑,使得反應速率獲得了極大提升,且生產的烷基化油具有TMPs 選擇性高[12]且辛烷值高的優點[11,13-15]。

復合離子液體催化烷基化反應在擁有美好前景的同時也帶給人們很大的挑戰。一方面,對于一種新的反應工藝,需要對其反應動力學進行深入研究,為反應流程的設計與反應器的開發提供基礎[16-17];另一方面,催化劑的改進使得本征反應速率提高,提高傳質、傳熱速率與控制停留時間成為提高表觀反應速率、抑制副反應發生的關鍵,需要開發與之相適應的反應器以實現反應的綠色高效進行[18]。微反應器的出現為上述需求提供了新的思路和方法。微反應器中的流體通常高度有序、停留時間分布窄[19],傳質過程均勻并具有良好的周期重復性[18,20-23],便于對傳質與流動過程進行精確的理論描述,開展反應機理研究;同時,可實現反應物的快速混合、充分接觸[24]和快速分離,在提高反應速率和目的產物選擇性方面顯示出巨大的優勢[20,25]。

雖然目前硫酸烷基化反應已有部分研究報道[26-27],并顯示出微反應器獨特的優勢,然而,目前還未有離子液體烷基化反應的微型化研究報道。因此,本文在微通道內研究了離子液體烷基化模擬體系的流動和分相規律,并在此基礎上進行了烷基化反應規律的初步探索,為該反應的微型化研究奠定了基礎。

1 實驗材料和方法

1.1 材料

流動實驗采用烷基化模擬體系進行,連續相分別采用基礎離子液體和復合離子液體,分散相選用正辛烷。烷基化反應實驗中,連續相采用復合離子液體,分散相由異丁烷和2-丁烯按摩爾比(I/O)50∶1混合配成,分散相實際組成如表1所示。基礎離子液體和復合離子液體均由中國石油大學(北京)重質油國家重點實驗室自行合成[11]。體系的物理性質見表2和表3。

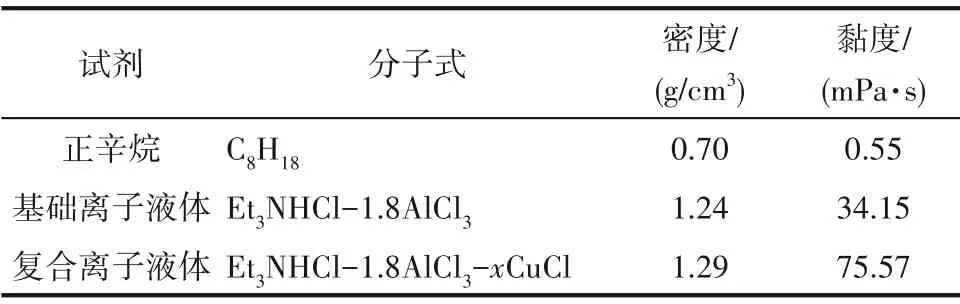

表2 兩相流體的密度和黏度Table 2 Density and viscosity of the fluid

表3 兩相流體界面張力Table 3 Interfacial tension of two-phase fluid

1.2 實驗裝置

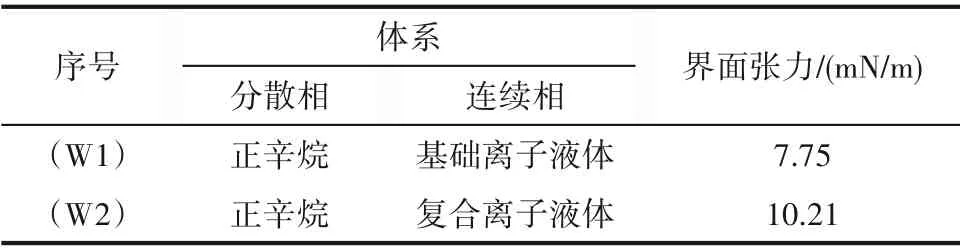

所用實驗裝置的核心是連續流微反應器,其包括流體分散單元與分相單元,其結構形式如圖1 所示。微結構通道雕刻于聚甲基丙烯酸甲酯(PMMA)基材上,上覆另一塊PMMA 平板,借助超聲波輔助密封技術[28]進行密封。在基材中插入玻璃毛細管(內徑500 μm)作為液-液兩相流動主通道,有機相通道縮口尺寸為300 μm,兩側為離子液體入口,形成同軸環管形式的分散單元。分相單元根據分相原理的不同,分別采用了兩種不同結構形式。重力分相單元如圖1(a)所示,在主通道末端連接一垂直通道作為分相單元,依賴密度差實現分相,垂直通道的寬度和深度均為1200 μm。此外,本文同樣考察了依賴浸潤性差異進行分相的效果,分相單元結構如圖1(b)所示,將Teflon 毛細管(內徑800 μm)插入垂直通道中以用作有機相出口,同時在主通道末端插入尖端為20 μm的Teflon毛細絲,并使Teflon毛細絲與主通道保持同軸。以基礎離子液體為外環境,測得正辛烷與PMMA 和Teflon 的接觸角分別為114.3°和24.5°。

圖1 微反應器結構Fig.1 The schematic diagram of microreactor

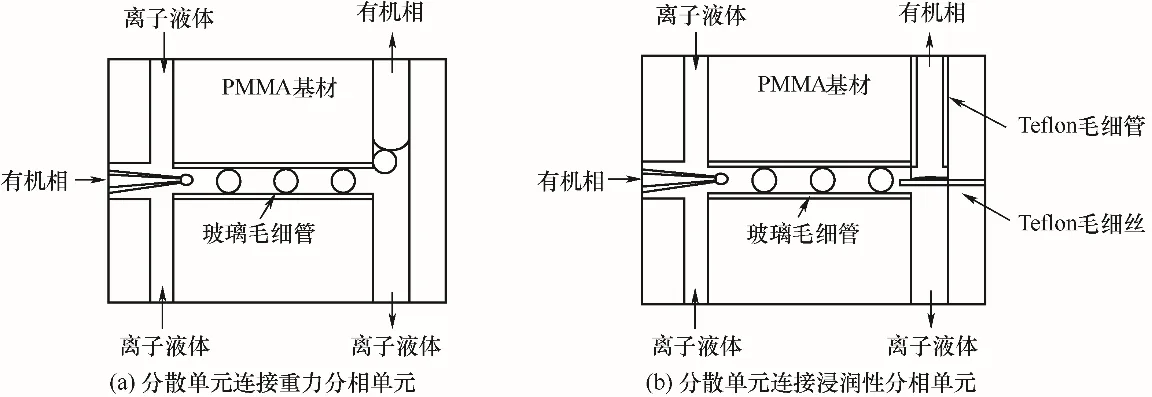

實驗中所用反應裝置如圖2所示。在緩沖罐內背壓使系統恒壓0.6 MPa,以保證混合烴為液相。兩相流體分別由注射泵輸送至微反應器,反應器內的流動情況利用高速CCD 連接顯微鏡進行拍攝,利用精密調節閥在反應器出口處對兩相出口壓力進行調節,以實現連續分相。采樣裝置采用PEEK(聚醚醚酮)材質的三通,其中順流體流向的一端將具有導向作用的銅管集成到擰頭中,內置Agilent 進樣隔墊用以密封和扎針取樣。有機相流經三通后迅速用帶有鎖頭的采樣針抽取適量樣品,進行氣相色譜分析。

圖2 實驗裝置流程圖Fig.2 The schematic overview of the experimental setup

1.3 分析方法

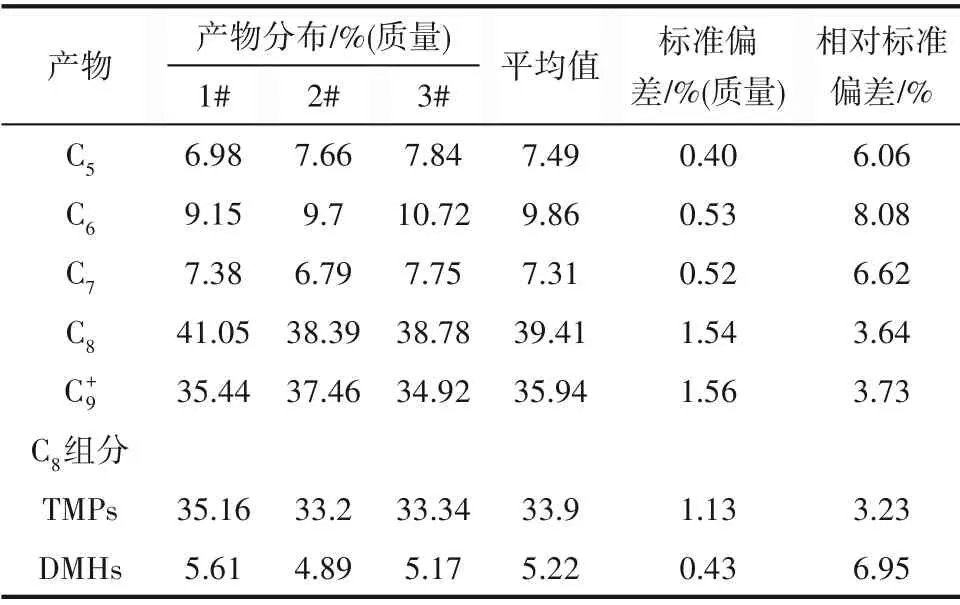

產物的組成由氣相色譜儀(SP3420A,北分瑞利分析儀器有限公司)分析確定。檢測器使用FID 氫火焰檢測器。毛細管色譜柱采用美國KB 公司的HP-PONA 柱(100%二甲基聚硅氧烷,非極性鍵合交聯固定相),規格為50 m(長度)×0.25 mm(內徑)×0.5 m(填料粒徑)。進樣器溫度設為250℃,檢測器溫度為280℃,程序升溫設為:柱箱初溫35℃,保持10 min;以一階升溫速率1℃/min 升至60℃,不停留;再以二階升溫速率4℃/min 升至180℃,保持10 min。最后根據面積歸一法確定各組分含量。在特定條件下開展了3 次平行實驗,以驗證實驗重復性。所得實驗結果如表4 所示,各組分質量分數的標準偏差在1%附近,相對標準偏差均小于10%,表明實驗的重復性較好。

表4 平行實驗結果Table 4 Parallel experiments results

2 實驗結果與討論

2.1 流動規律研究

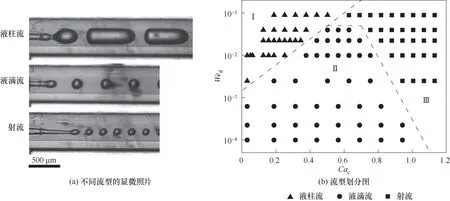

離子液體催化烷基化反應是界面反應,烴相主體向相界面的傳質對反應性能有重要影響,反應器內的流動狀態決定了相間傳質速率,因此流動行為研究是反應性能研究的基礎。在實驗中通過調節兩相流速和連續相黏度可以觀察到三種不同的流型:液柱流、液滴流和射流,如圖3(a)所示。利用連續相的毛細管數Cac(Cac=μcuc/γ)和分散相的Weber數Wed(Wed=ρdud2d/γ)對流型進行劃分,結果如圖3(b)所示。在低Cac、高Wed的區域Ⅰ中為液柱流。在低Cac的區域Ⅱ中,流型轉化為液滴流。而在高Cac、高Wed的區域Ⅲ中,流型轉變為有機相具有一段脖頸的射流。

圖3 流型和流型轉換Fig.3 Micrographs of flow regimes and flow patterns transition

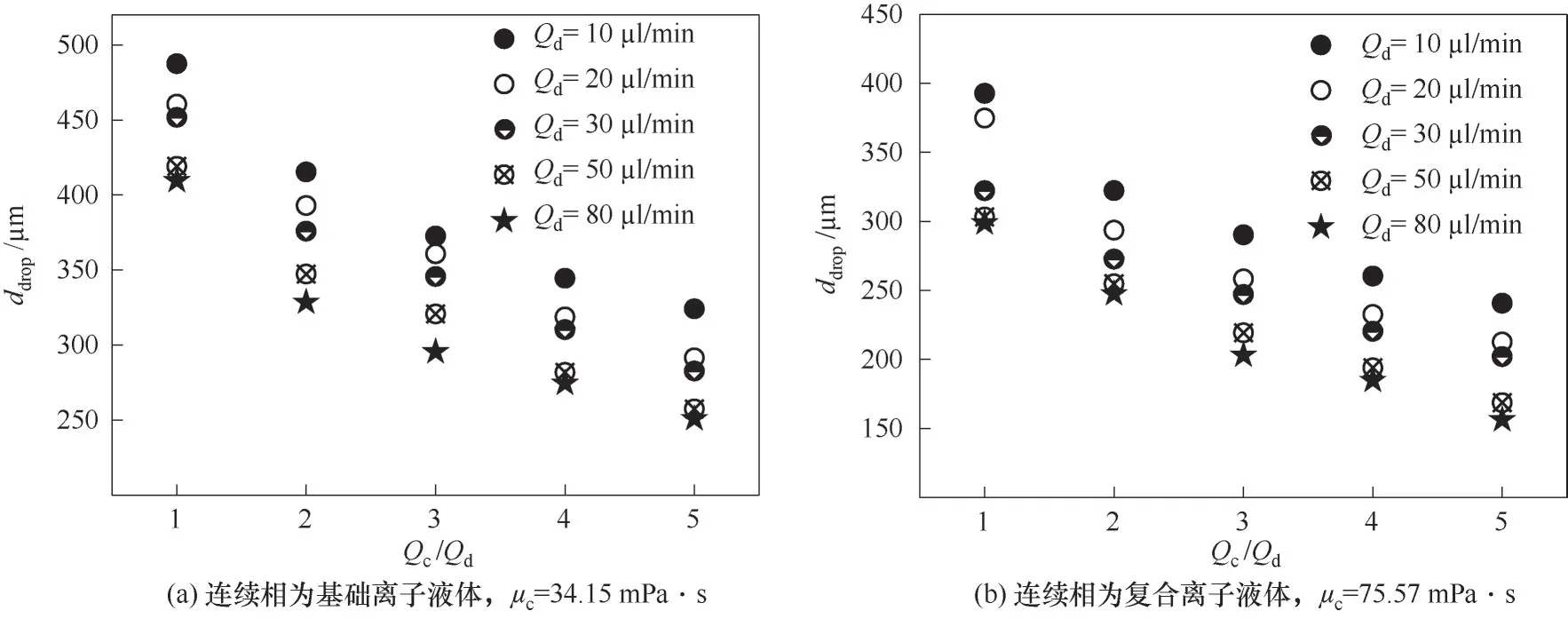

在以上三種流型中,液滴流與射流可調節得到較小的分散相流體特征尺寸,有利于傳質,因此將選取這兩種流型用于反應研究。液滴流中,液滴尺寸主要取決于黏性曳力和界面張力之間的平衡,增加連續相流速和黏度可以增大黏性曳力,從而減小液滴尺寸,如圖4所示。在本文兩相流速范圍內,液滴尺寸可在150~500 μm間調節。

圖4 兩相流速對液滴尺寸的影響Fig.4 The effect of two-phase flow rates on the droplet size

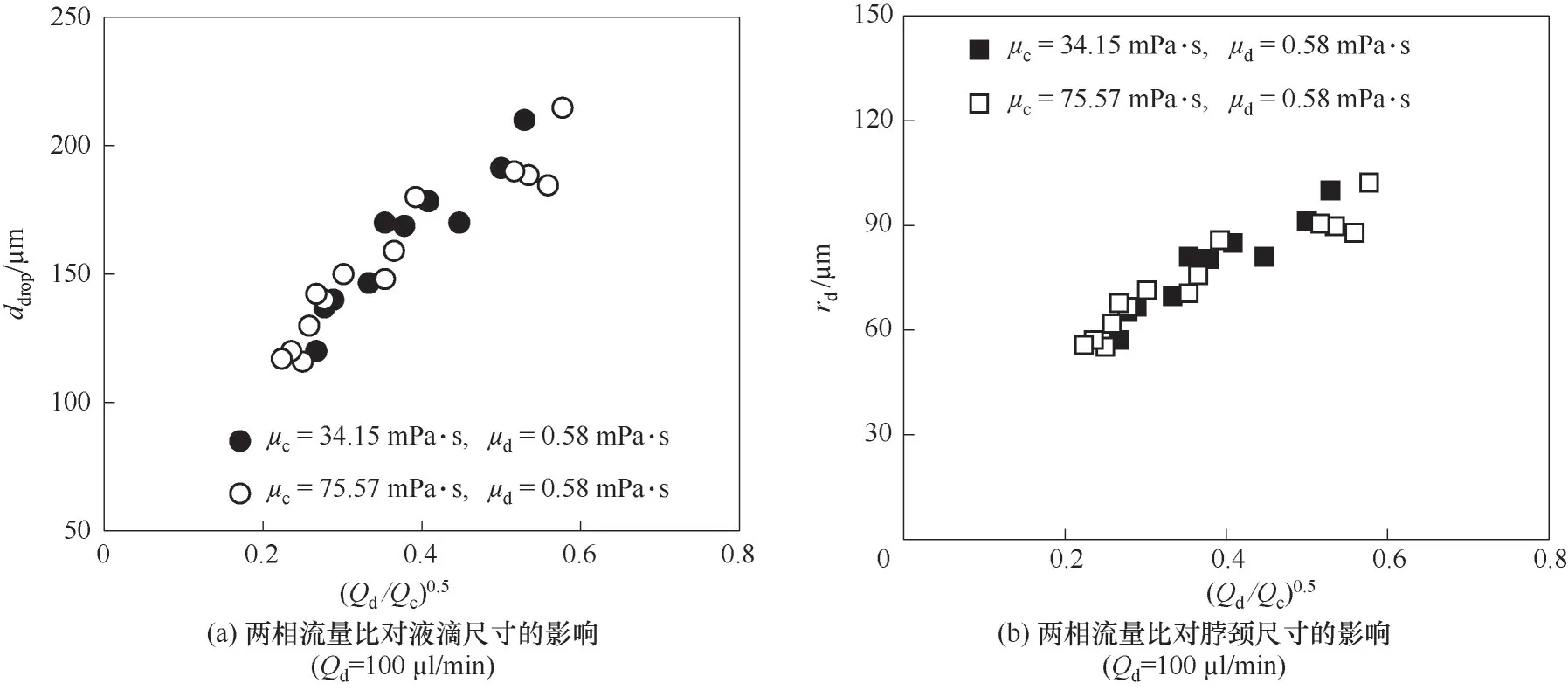

對于射流,分散相在斷裂前會有很長的一段脖頸生成,液滴斷裂由毛細管不穩定性主導,液滴以及脖頸尺寸如圖5 所示。可以看出,液滴以及脖頸尺寸均與(Qd/Qc)0.5正相關,而與兩相黏度關系不大,這與文獻報道一致[29]。在本文操作范圍內,脖頸直徑在60~110 μm 范圍,而液滴尺寸在100~250 μm范圍。

圖5 射流中兩相流量比對有機相特征尺寸的影響Fig.5 The effect of Qc/Qd on the characteristic size in jetting flow

2.2 分相方法與規律研究

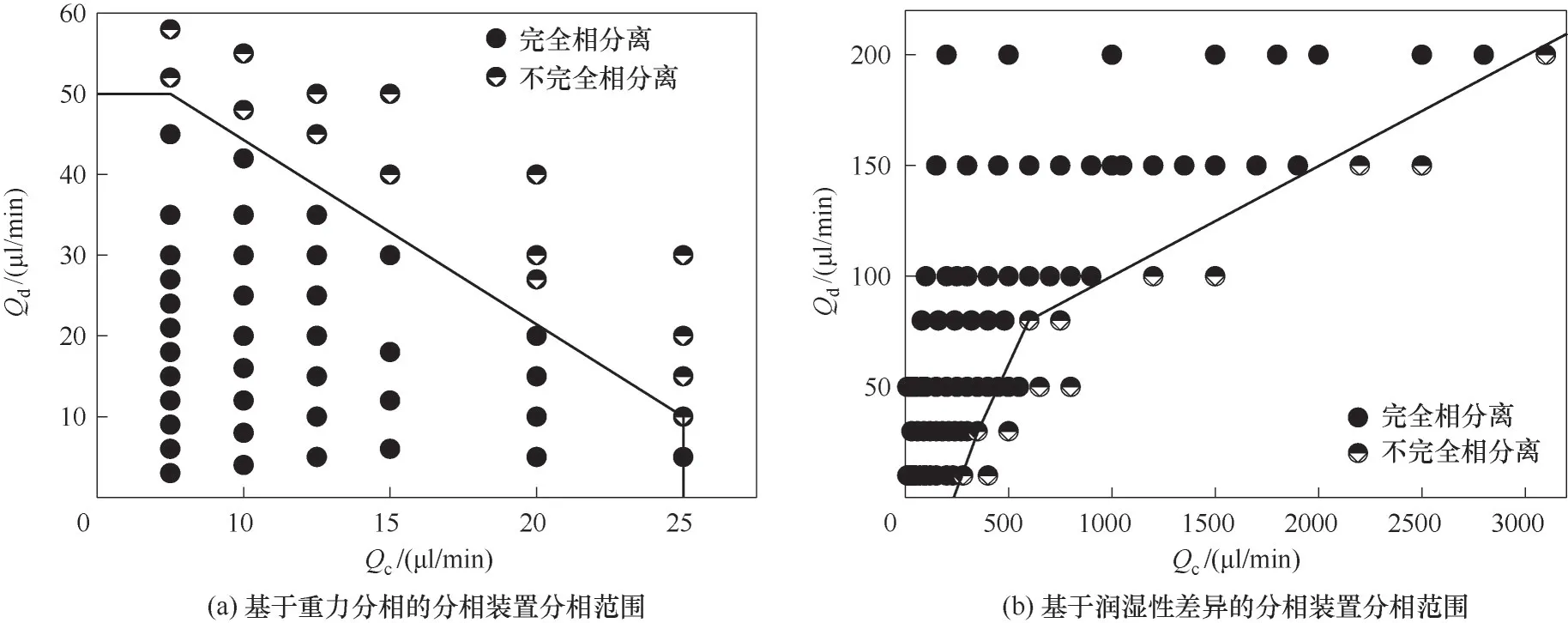

在掌握流動規律后,需要進一步探索催化劑與產物的在線分相方法,并明確操作范圍,為精確控制反應時間、實現微設備內烷基化反應的連續操作提供基礎。課題組前期的研究[30]指出,液滴與界面聚并速率決定了分相器的分相能力。在重力分相單元中,液滴與界面的聚并僅依靠重力作用下的相互擠壓,聚并速度較慢,從而限制了分相速度。如圖6(a)所示,基于重力的分相裝置分散相最大處理量為50 μl/min,連續相最大處理量為25 μl/min,分相范圍窄,處理量小,難以滿足反應系統的需求。而若通過擴大分相器體積的方法來提高處理量,又會削弱微反應系統體積微小的優勢、延長停留時間。因此,本文將Teflon 毛細絲插入主通道末端[圖1(b)],有機相對Teflon 有較強的潤濕性,因此能夠迅速鋪展在Teflon 毛細絲上而與分相界面融合,極大縮短了液滴聚并時間。如圖6(b)所示,浸潤性分相范圍遠大于重力分相,能夠滿足本文操作范圍內的連續分相要求。因此,將選擇浸潤性分相單元實現烷基化反應的產物分離。

圖6 分相范圍Fig.6 Flow rates range of phase seperation

2.3 反應規律研究

根據上述實驗結果,本文在液滴流以及射流流型下,結合浸潤性分相方法,實現了微設備內的烷基化反應以及產物與催化劑分離的連續操作。由于復合離子液體相較基礎離子液體具有更優異的催化性能[11],本文選用復合離子液體作為催化劑對反應性能進行考察。

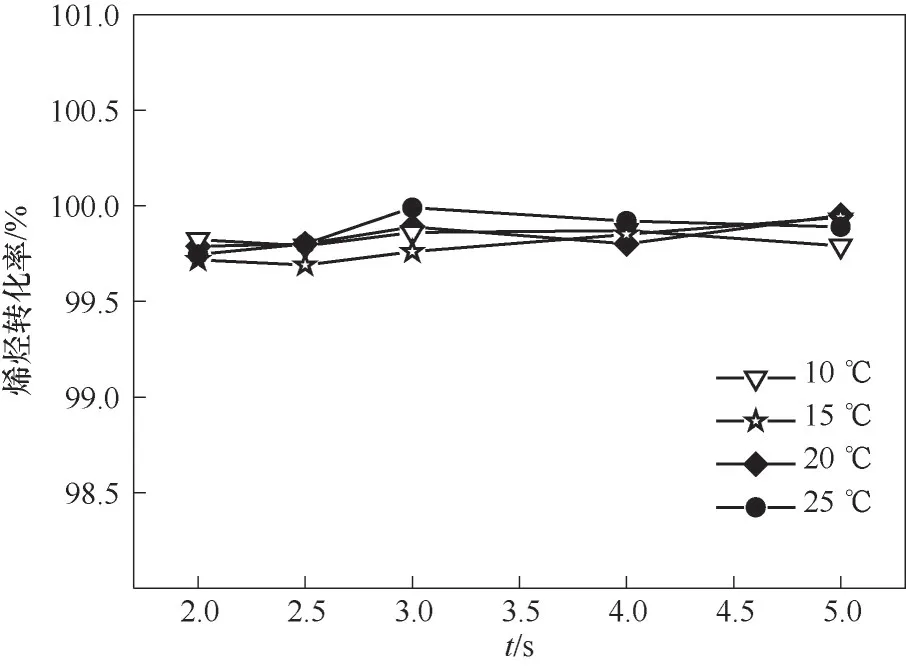

2.3.1 停留時間對反應的影響 停留時間t是影響反應性能的關鍵因素,本文在相同的兩相流量下,通過改變主通道長度實現對停留時間的調控,以保證不同停留時間下液滴分散尺寸相同。圖7給出了不同停留時間下的丁烯轉化率,由于反應物中異丁烷過量,因此用2-丁烯的轉化率表征反應進行程度。可以看出,當反應時間超過2 s,丁烯轉化率基本相同,均高于99.5%,說明丁烯在反應時間為2 s時即已接近完全轉化。而根據文獻報道[13],同樣原料、催化劑以及反應溫度下,即使在液滴平均尺寸遠低于本文液滴分散尺寸時,丁烯在攪拌釜反應器內達到相同轉化率仍需要15 s,這很可能是因為微反應器內能夠實現快速分散,在分散相與連續相發生接觸的同時即可達到最終分散尺寸。

圖7 烯烴轉化率隨停留時間的變化(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm)Fig.7 Variation of olefin conversion with residence time(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm)

圖8給出了停留時間對產物分布和烷基化油辛烷值(RON)的影響,RON根據式(1)計算:

圖8 停留時間對反應性能的影響(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm,T=10℃)Fig.8 The effect of residence time on reaction performance(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm,T=10℃)

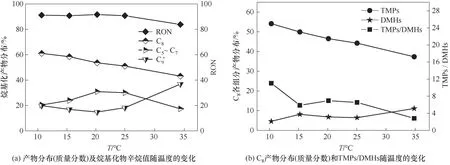

式中,Ci為各組分在產物中的體積分數。可以看出,C8和TMPs 的選擇性以及RON 在實驗范圍內基本不受停留時間影響,但TMPs/DMHs隨停留時間的增加有明顯下降的趨勢,說明隨反應時間的增加,歧化反應加劇。因此,反應產物的快速分相與停留時間的精確控制對減少副產物、提高反應選擇性至關重要。

2.3.2 溫度對反應的影響 控制停留時間為2 s,反應溫度對烷基化反應的影響如圖9 所示。可以看出,在10~25℃范圍,溫度對產物辛烷值(RON)的影響不大,均在90 左右,當溫度繼續升高到35℃后,RON略有下降。而C8與TMPs的選擇性,以及TMPs/DMHs 均隨溫度的升高而逐漸降低,這是因為溫度升高導致裂化和歧化副反應發生,使輕端組分(C5~C7)和重端組分(C+

圖9 溫度對反應性能的影響(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm,t=2 s)Fig.9 The effect of temperature on reaction performance(Qc=40 μl/min,Qd=20 μl/min,ddrop=300 μm,t=2 s)

9)副產物的總含量增加。

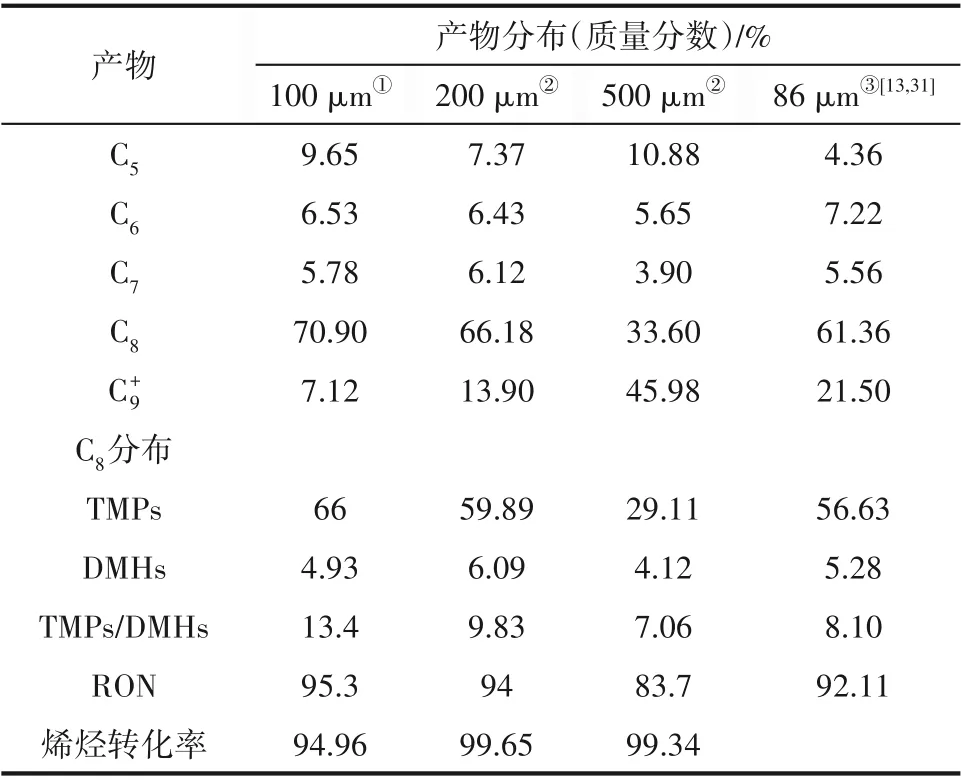

2.3.3 分散相特征尺寸對反應的影響 烷基化反應發生在相界面上,烴相作為分散相,其特征尺寸決定了傳質距離與反應面積,進而對反應性能產生影響。由于離子液體/烴相(體積比)大于1 時,兩相流量比對反應性能的影響不大[13],因此在Qc/Qd>1 范圍內通過調節兩相流速調控分散尺寸。本文通過調節兩相流速,得到了直徑200~500 μm的液滴流以及有機相直徑為100 μm的平行層狀流,分別考察了其反應性能,結果如表5 所示。隨著分散相特征尺寸從500 μm 減小到100 μm,RON 從83.7 上升到95.3,C8的選擇性從33.60%上升到70.90%,TMPs/DMHs 從7.06 上升到13.4。這說明分散尺寸的減小強化了傳質,增加了混合烴與離子液體的接觸面積。反應物和催化劑的快速混合和充分接觸,抑制了副反應的產生,從而優化了產品分布。Liu 等[13,31]在釜式反應器中利用與本文相同的催化劑進行催化反應,當液滴尺寸為86 μm時,在其最優反應條件下(I/O=50∶1,T=15℃,t=60 s)所得產物分布如表5 所示。而在微設備內分散相特征尺寸不大于200 μm時,C8選擇性、TMPs/DMHs以及RON等各項指標已經優于釜式反應器內86 μm 液滴的反應結果,且所需反應時間明顯縮短。這是因為微反應器能夠實現流體的快速分散與分相,以及反應時間的精確控制。該結果顯示出微反應器在優化烷基化反應性能方面的巨大潛力。

表5 分散尺寸對烷基化產物分布的影響Table 5 Effect of droplet size on yields

3 結 論

本文對離子液體催化C4烷基化反應在微反應器內的流動與反應性能進行了研究。首先,在反應器分散單元調控形成了液柱流、液滴流、射流三種穩定流型并進行了流型劃分,考察了兩相流速和黏度對分散相特征尺寸的影響,實現了有機相特征尺寸在100~500 μm的調控。而后,分別設計了基于重力和基于潤濕性差異的分相單元,用于產物與催化劑的分離。其中浸潤性分相裝置能夠在較大的流量范圍內,實現兩相的在線連續分離。最后,以流體分散和分相研究結果為基礎,實現了離子液體催化烷基化反應與分離過程在微反應器中的連續進行,考察了停留時間、反應溫度、分散尺寸對復合離子液體催化C4烷基化反應性能的影響。研究結果表明,反應在2 s 內即可完成;溫度降低或有機相特征尺寸減小,均會使C8、TMPs 選擇性,TMPs/DMHs以及RON 明顯升高,本文實驗范圍內,C8選擇性最高可達70.90%,TMPs/DMHs 與RON 分別最高可達13.4 與95.3。在相同的反應條件下,微反應器內反應性能優于文獻報道的釜式反應器結果,反應時間明顯縮短,顯示出微反應器在優化烷基化反應性能方面的巨大潛力。

符 號 說 明

Cac——連續相毛細管數

d——分散相直徑,m

ddrop——液滴直徑,mm

Qc——連續相流量,μl/min

Qd——分散相流量,μl/min

rd——分散相脖頸半徑,mm

T——反應溫度,℃

t——停留時間,s

uc——連續相流速,m/s

ud——分散相流速,m/s

Wed——分散相Weber數

γ——界面張力,mN/m

μc——連續相黏度,mPa·s

μd——分散相黏度,mPa·s

ρd——分散相密度,kg/m3