光熱電站熔鹽儲罐散熱損失特性研究

牛東圣,周 治

(1.中國電建集團西北勘測設計研究院有限公司,西安 710065;2.中國電建太陽能熱發電工程研究中心, 西安 710065;3.中國電建集團西北勘測設計研究院有限公司博士后科研工作站,西安 710065)

0 前 言

光熱發電系統的核心優勢是配置了大規模、低成本、性能可靠的熔鹽儲熱系統。基于熔鹽儲熱系統,光熱發電機組能夠保持穩定的電力輸出,如果儲熱系統的容量足夠大,機組可實現24小時連續發電;光熱發電機組可以作為電力系統中的調峰機組承擔高峰負荷,同時能夠為系統提供轉動慣量,有利于高比例可再生能源電力系統的穩定[1]。

熔鹽儲罐是光熱機組儲熱系統的核心關鍵設備,將吸收的太陽輻射能量儲存在儲罐中,能夠滿足機組在夜間、陰雨天等不良工況下持續發電需要。目前工程中應用的熔鹽介質主要為二元熔鹽Solar Salt(60%NaNO3+40%KNO3),其具有工作上限溫度高、飽和蒸汽壓低、熱容量大、化學性能穩定、原料價格低廉等優勢,但其凝固點為221 ℃[2],遠高于環境溫度,在實際使用中必須要注意保溫防凝的問題。

國內外對熔鹽儲罐的研究主要包括儲罐罐體及保溫層與罐底絕熱層選材[3]、儲罐結構優化設計[4-5]、儲罐運行及其安全性[6-7]、儲罐散熱模擬[8-9]等。其中,對熔鹽儲罐進行散熱損失分析計算有助于掌握儲罐系統的熱性能,為儲罐保溫層及電加熱防凝系統的設計優化提供參考依據。目前文獻中已有的儲罐散熱損失模擬多采用計算流體力學軟件進行三維詳細建模分析。三維建模計算精度較高,能夠得到詳細的流場分布細節,但建模過程較為復雜且計算量大,不適用于將熔鹽儲罐計算模塊引入光熱電站動態整體性能計算程序之中。

本文從熔鹽儲罐熱平衡的角度進行簡化建模,分別對儲罐罐底、罐壁、罐頂進行傳熱計算,首先通過與文獻典型實測數據對比驗證計算模型的準確性和有效性,在此基礎上依托首批光熱發電示范項目,開展熔鹽儲罐的傳熱性能和散熱損失計算以及散熱損失主要影響因素分析,力求以更小的計算成本較為準確的反映出熔鹽儲罐傳熱和散熱損失主要特性,也為熔鹽儲罐保溫防凝系統優化設計以及光熱電站全系統性能仿真平臺的搭建提供基礎支撐。

1 儲罐傳熱計算模型

光熱電站熔鹽儲罐多為立式圓筒形球面拱頂罐。按照傳熱邊界條件不同,熔鹽儲罐可劃分為罐底、罐壁、罐頂3個組成部分。儲罐與外界的熱交換主要以輻射換熱和對流換熱兩種形式進行。其中,考慮到儲罐罐壁和罐頂溫度均可認為等于熔鹽溫度,而與熔鹽液位關系不大[7],因此以下建模不考慮罐內熔鹽液位的影響。

(1) 輻射傳熱系數計算[10]

(1)

式中:σ為斯特藩-玻爾茲曼常數;ε為保溫層外的保護層材料黑度;T3為保溫層外表面溫度;Ta為環境溫度。

(2) 對流傳熱系數計算

對流換熱分為自然對流換熱和強制對流換熱。其中,自然對流換熱根據表面散熱方向的不同采用不同的計算公式[10],對于豎直散熱表面,如罐壁,自然對流Nu數按下式計算:

(2)

(3)

對于散熱面朝下的表面,如罐底,自然對流Nu數按下式計算:

(4)

對于散熱面朝上的表面,如罐頂,自然對流Nu數按下式計算:

(5)

(6)

式中:Pr為普朗特數;RaL為瑞利數。

強制對流Nu數按下式計算:

(7)

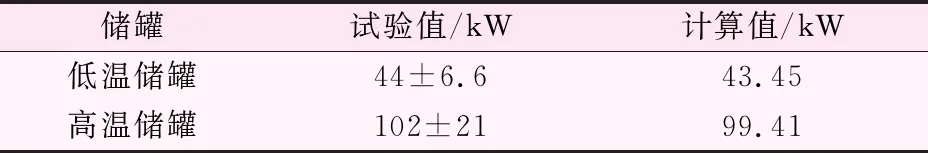

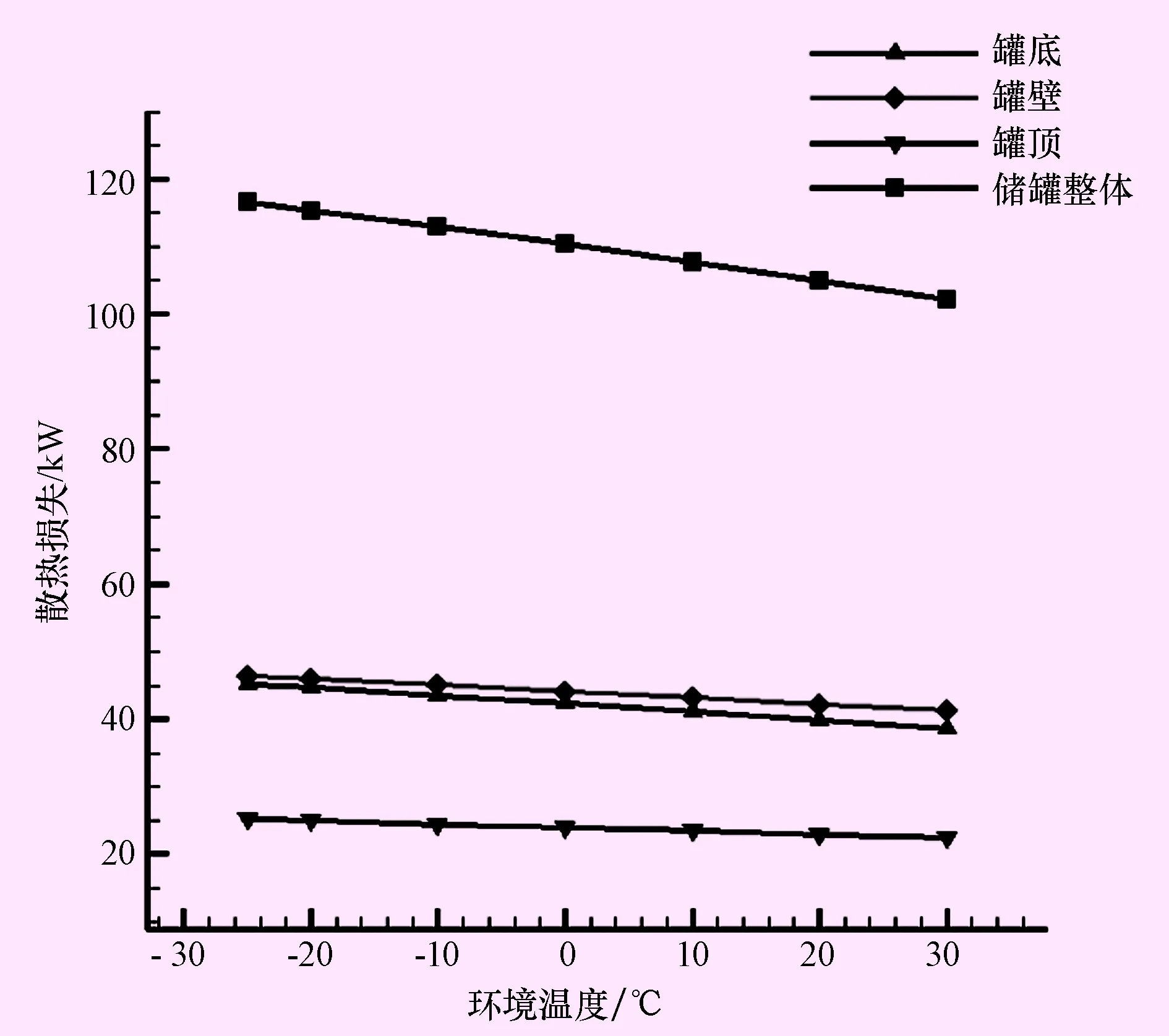

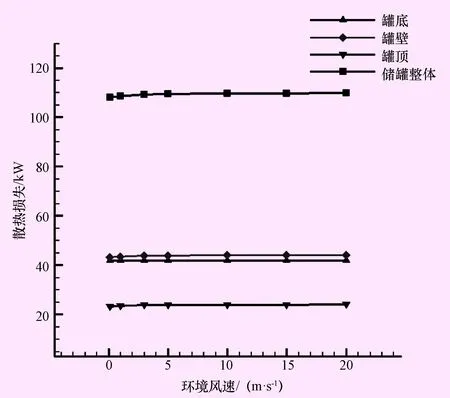

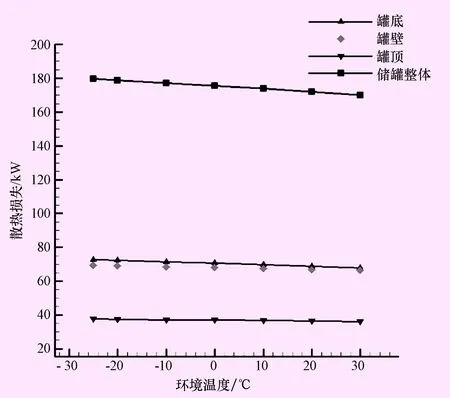

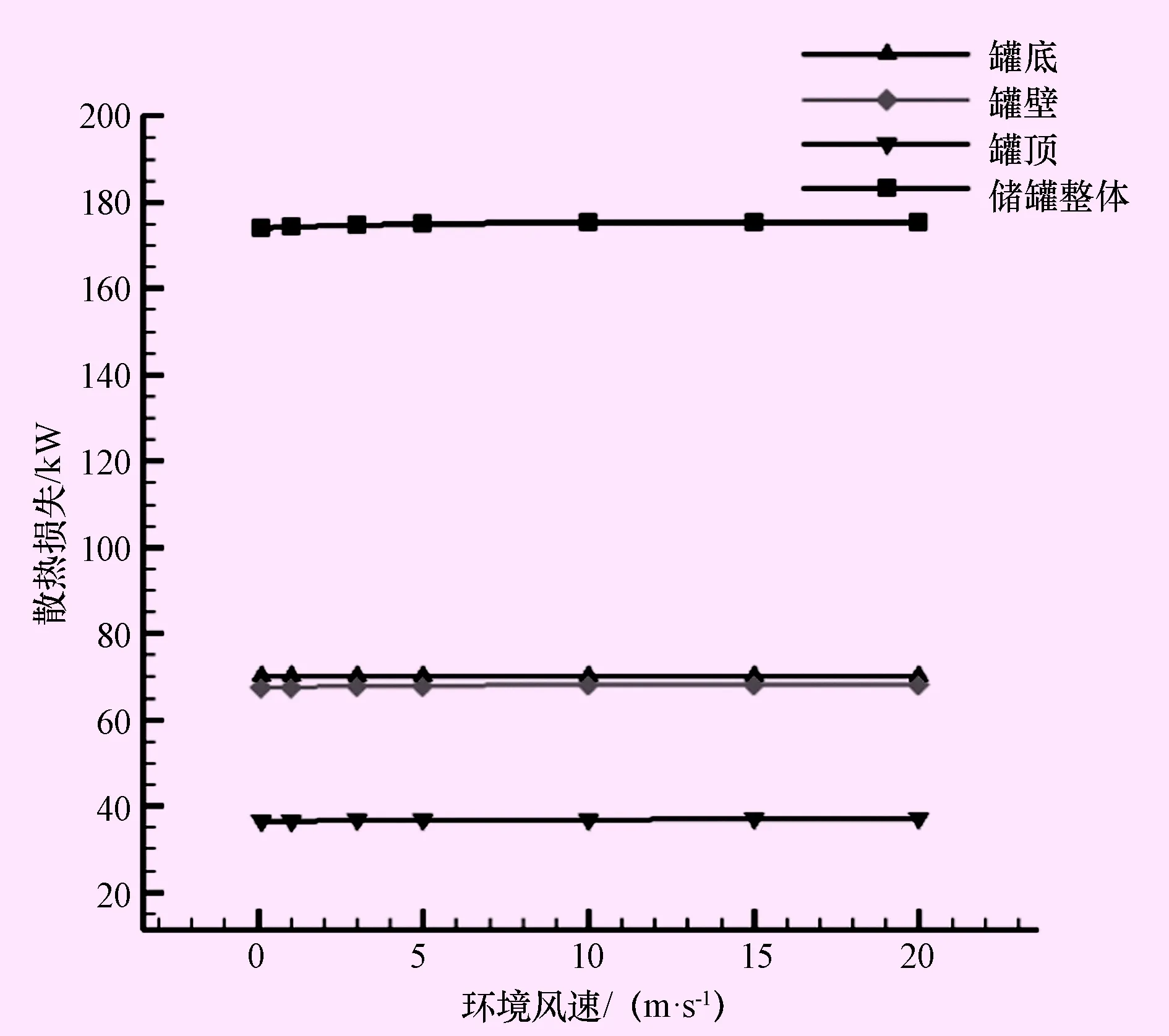

5×105 (8) 因罐底風速為0,雷諾數 為0,則強制對流Nu數也為0。 平均Nu數由以上求得的自然對流Nu數和強制對流Nu數加權求得: (9) 對于豎直散熱表面(罐壁),j=3;對于水平散熱表面(罐底、罐頂),j=3.5。由此可得對流傳熱系數: hc=NuL·kf/L (10) (3) 總傳熱系數及散熱量計算 總傳熱系數為輻射傳熱系數與對流傳熱系數之和: h=hr+hc (11) 儲罐單位表面積散熱損失可由下式計算: (12) 式中:T1為儲罐金屬外表面溫度;δ1/λ1和δ2/λ2分別為熱側保溫層和冷側保溫層的傳熱熱阻。 由儲罐各部分單位表面積散熱損失乘以該部分面積A,即可得到該部分的散熱損失: Q=q·A (13) 儲罐整體散熱損失為罐底、罐壁和罐頂散熱損失之和。 (4) 儲罐傳熱動態仿真 儲罐系統在實際運行中,隨著熔鹽的流入和流出,針對儲罐控制體可列出能量平衡方程[11]: (14) 為驗證本文熔鹽儲罐傳熱性能計算模型的準確性和有效性,首先將模型計算結果與文獻中的典型試驗數據進行對比。Pacheco和Gilbert對美國Solar Two熔鹽塔式電站主要設備的熱損失特性進行了試驗研究[12],采用以下2種試驗方法:① 等溫法。在電站停機期間,通過電加熱系統來彌補系統熱損失以使儲罐溫度保持不變,根據試驗周期內所耗電功率即可得到平均散熱功率。② 冷卻法。在電站停機期間,關閉所有電加熱設備,通過監測設備溫降可計算得到系統熱損失。Solar Two電站熔鹽儲罐的主要設計參數見表1。 表1 Solar Two電站熔鹽儲罐主要設計參數表 以表1中的設計參數為計算條件,分別求解低溫熔鹽儲罐和高溫熔鹽儲罐的散熱功率,計算值與試驗值對比見表2。由計算結果與試驗數據對比可見,本模型對低溫和高溫熔鹽儲罐散熱損失的計算結果與試驗數據吻合良好,相對計算誤差在3%以內,均落在試驗不確定度范圍之內。 表2 熔鹽儲罐散熱損失計算值與試驗值對比表 分別對低溫熔鹽儲罐和高溫熔鹽儲罐進行散熱損失計算與分析。表3給出了所研究的熔鹽儲罐主要設計參數。儲罐罐底絕熱層由耐熱混凝土、礫砂層、頁巖陶粒組成,低溫熔鹽儲罐和高溫熔鹽儲罐罐底絕熱層的厚度不同。對于低溫熔鹽儲罐,罐壁和罐頂的保溫材料為巖棉;對于高溫熔鹽儲罐,罐壁和罐頂的保溫材料為硅酸鋁纖維毯。罐壁和罐頂的保溫層外表面設計最高允許溫度取為50 ℃。項目設計環境溫度取場址多年平均溫度4.3 ℃,設計環境風速取場址多年平均風速1.8 m/s。 表3 熔鹽儲罐主要設計參數表 (1) 設計工況分析 設計工況下,計算得到低溫熔鹽儲罐罐底、罐壁、罐頂的保溫層外表面溫度、散熱損失及其占比、總散熱損失,具體數據見表4。 表4 低溫熔鹽儲罐設計工況計算結果表 可以看出,罐壁和罐頂的單位面積散熱量基本一致,罐底的單位面積散熱量明顯高于罐壁和罐頂,約為1.86倍左右。這是由于罐底基礎和絕熱層的組成形式和罐壁、罐頂保溫層的組成形式有較大不同,由此帶來罐底絕熱層外表面溫度亦高于罐壁、罐頂保溫層外表面溫度。罐底、罐壁、罐頂散熱損失在儲罐總散熱損失中的占比依次為38.36%、39.97%、21.67%。低溫熔鹽儲罐總散熱損失108.90 kW,按每小時散熱量相等估算,全天散熱損失約為2.61 MWh。 (2) 環境溫度影響分析 在設計工況的基礎上,對環境溫度進行單因素分析研究,環境溫度依次取-25、-20、-10、0、10、20、30 ℃,其余參數取值相比設計工況保持不變,計算結果如圖1所示。 從參數變化趨勢的角度來分析,隨著項目場址環境溫度由-25 ℃到30 ℃的變化,罐底熱損、罐壁熱損以及罐頂熱損均隨環境溫度升高而相應下降。這是由于隨著環境溫度升高,熔鹽儲罐各外表面和環境之間的溫差變小,因此輻射熱損失和對流熱損失亦相應降低。由此可知,熔鹽儲罐夜間散熱損失大于白天散熱損失,冬季散熱損失大于夏季散熱損失。 圖1 環境溫度對低溫儲罐散熱損失的影響圖 從具體數值的角度來分析,環境溫度由30 ℃降至-25 ℃,低溫熔鹽儲罐總熱損失由101.80 kW升高到116.23 kW,增大約14.17%,說明環境溫度對熔鹽儲罐散熱損失的影響是較為顯著的,設計中需針對全年多種環境溫度工況進行校核計算。其中,環境溫度-25℃時罐底、罐壁和罐頂的散熱損失相比30 ℃時分別增大17.06%、12.44%、12.37%,表明本文邊界條件下罐底散熱損失受環境溫度影響最為顯著。 (3) 環境風速影響分析 在設計工況的基礎上,對環境風速進行單因素分析研究,風速依次取0.1、1、3、5、10、15、20 m/s,其余參數取值相比設計工況保持不變,計算結果如圖2所示。 由以上計算結果可知,隨著項目場址的風速由0.1 m/s逐漸增大至20 m/s,罐壁、罐頂和儲罐總散熱損失均隨之增大,而罐底散熱損失不隨風速變化。這是由于風速主要影響儲罐罐壁和罐頂外表面的雷諾數進而影響儲罐外表面與外界環境之間的對流換熱系數,在其它工況條件相同時,隨著風速的增大,罐壁和罐頂外表面與外界環境的對流換熱顯著增強,對流熱損失隨之增大;而罐底基礎為多層絕熱層,風速為0,當簡化假設認為所分析時刻罐內熔鹽溫度不變時,可認為罐底散熱損失不受環境風速影響。還可注意到,隨著風速的增大,散熱損失的變化斜率逐漸減小,變化曲線趨于平穩,這是受Nu數隨Re數的變化趨勢規律所影響。 圖2 環境風速對低溫儲罐散熱損失的影響圖 從具體數值的角度來分析,可以看出風速對熔鹽儲罐散熱性能參數的影響較小。風速由0.1 m/s增大至20 m/s時,儲罐總散熱損失由108.16 kW升高到109.80 kW,僅增大1.52%。因此,可以得出初步結論,風速不是熔鹽儲罐散熱性能的主要影響因素。 (1) 設計工況分析 計算得到高溫熔鹽儲罐設計工況下的罐底、罐壁、罐頂的散熱損失及其占比以及總散熱損失,具體數據見表5。 表5 高溫熔鹽儲罐設計工況計算結果表 與低溫熔鹽儲罐計算結果規律類似,高溫熔鹽儲罐罐壁和罐頂的單位面積散熱量基本一致,罐底的單位面積散熱量約為罐壁和罐頂的2倍。罐底、罐壁、罐頂散熱損失在儲罐總散熱損失中的占比依次為40.21%、38.77%、21.02%。高溫熔鹽儲罐總散熱損失174.48 kW,按每小時散熱量相等估算,全天散熱損失約為4.19 MWh。因此,電站低溫和高溫熔鹽儲罐全天散熱損失之和約為6.80 MWt,而該電站平均每天集熱量約為1 180 MWt,可見熔鹽儲罐散熱損失僅占系統集熱量的不足1%,具有較高的儲熱效率。 (2) 環境溫度影響分析 在設計工況的基礎上,對環境溫度進行單因素分析研究,環境溫度依次取-25、-20、-10、0、10、20、30 ℃,其余參數取值相比設計工況保持不變,環境溫度對高溫儲罐散熱損失的影響如圖3所示。 圖3 環境溫度對高溫儲罐散熱損失的影響圖 由計算結果可知,對于高溫熔鹽儲罐,隨著項目場址環境溫度由-25 ℃升高至30 ℃,其各表面及儲罐總散熱損失均隨之下降,變化趨勢與低溫熔鹽儲罐相同。 具體來看,環境溫度由30 ℃降至-25 ℃,高溫熔鹽儲罐總熱損失由169.69 kW升高至179.39 kW,增大約5.72%,二者相差百分比小于低溫熔鹽儲罐。這是由于高溫熔鹽儲罐內熔鹽的工作溫度為565℃,顯著高于低溫熔鹽儲罐的290 ℃,高溫熔鹽儲罐金屬表面與環境溫度之間的溫差明顯大于低溫熔鹽儲罐,整體散熱損失也明顯高于低溫熔鹽儲罐,相同條件下約為低溫熔鹽儲罐的1.6倍;相比之下,由環境溫度變化帶來的溫差變化在總溫差中的占比較小,因此對散熱損失的影響也沒有低溫熔鹽儲罐顯著。 (3) 環境風速影響分析 在設計工況的基礎上,對環境風速進行單因素分析研究,風速依次取0.1、1、3、5、10、15、20 m/s,其余參數取值相比設計工況保持不變,計算結果如圖4所示。 圖4 環境風速對高溫儲罐散熱損失的影響圖 由以上計算結果可知,基于與低溫熔鹽儲罐相同的原因,隨著項目場址風速由0.1 m/s逐漸增大至20 m/s,罐壁、罐頂和儲罐總散熱損失均隨之增大,罐底散熱損失保持不變。 從具體數值的角度分析,可以看出風速對高溫熔鹽儲罐的散熱損失性能影響也很小。風速由0.1 m/s增大至20 m/s時,儲罐總散熱損失由173.90 kW增大至175.28 kW,增大僅0.79%。因此,可認為風速不是熔鹽儲罐散熱損失性能的主要影響因素。 本文從熱平衡的角度對熔鹽儲罐罐底、罐壁、罐頂的傳熱現象進行簡化建模,通過將模型計算結果與Solar Two光熱電站實測數據對比,驗證了計算模型的適用性和有效性。以此為工具,分別針對低溫熔鹽儲罐和高溫熔鹽儲罐,對其設計工況傳熱特性以及環境因素對散熱損失的影響進行了計算和分析,主要結論如下: (1) 所研究的電站低溫和高溫熔鹽儲罐全天散熱損失之和約為6.80 MWt,僅占系統日平均集熱量的不足1%,具有較高的儲熱效率。 (2) 熔鹽儲罐罐壁和罐頂的單位面積散熱量基本一致,罐底的單位面積散熱量明顯高于罐壁和罐頂,約為1.86~2倍。 (3) 在本文邊界條件下,環境溫度對低溫和高溫熔鹽儲罐散熱損失的影響最大分別可達14.17%和5.72%,影響較為顯著,儲罐保溫結構設計需針對全年多種環境溫度工況進行校核計算。 (4) 環境風速的變化對儲罐散熱損失的影響較小,在2%以內,儲罐保溫結構設計中按全年平均風速設計即可。

2 計算模型驗證

3 計算結果與分析

3.1 低溫熔鹽儲罐

3.2 高溫熔鹽儲罐

4 結 論