滾筒采煤機薄煤層自動開采系統設計應用*

鮑江峰

(山西焦煤集團有限責任公司東曲煤礦,山西 古交 030200)

0 引 言

薄煤層在我國總儲量中占據了一定的地位,但是在總產量中占比較低。因為薄煤層應用設備開發困難,自動化水平不高,因此生產工作效率低。目前薄煤層應用設備存在的問題:①自動化的程度低;②設備尺寸與功率不匹配;③工作流程中循環和連續沖突的問題。

由于薄煤層開采難度較大,年開采量僅占全國總產量的10.4%。隨著薄煤層綜采設備制造技術的提升,以及國家對資源合理利用要求的提高,薄煤層開采日益受到重視,目前許多礦區隨著開采強度的加大,厚及中厚煤層的儲量急劇下降甚至枯竭,薄煤層逐漸變為主采煤層[1]。

在滾筒采煤機切割效率高、破煤巖能力強、適應性能好基礎上,薄煤層開采自動化設備研發的重點是提升設備的通用性和實用性。此文通過布置電動機選用并行的方式,在切割電動機和牽引機電動機的安裝位置上選擇縱向運行,利用遠程監控和集中控制來實現工作面的自動化運行目標,同時也對薄煤層開采的安全和高效具有重要意義[2]。

1 薄煤層綜采機組確定及技術要求

薄煤層綜采設備實現自動化包括兩種形式,第一種是刨煤機自動化,第二種是滾筒采煤機自動化。刨煤機對能源的消耗不高,工作時工人的位置一般不變并且工作強度低。但是該設備不適應所有地質上應用,只能在特定的地質上工作。

滾筒采煤機比刨煤機的優勢有四點:①在工作面工作時能夠滿足煤層厚度大幅度的變化;②在煤層頂底板出現起伏變化時依舊能夠很好的工作;③煤層中包含夾矸時仍可以進行回采工作;④對工作面的要求長度不高。因此我國薄煤層破煤設備基本選用滾筒采煤機。天地科技股份有限公司在2004年與相關煤礦企業共同進行設計研發工作,研制了 MG100/238-BWD、MG2×160/710-WD 等系列薄煤層滾筒采煤機,完成了小尺寸大功率的目標。新開發的系列薄煤層滾筒采煤機具有無人化和自動化優勢。

2 薄煤層工作面無人操作自動化開采原理

該設計目標是提高設備在薄煤層的工作效率,重點是對立柱結構進行調整,優化進回液原理,盡可能的減少設備所占的空間,降低最小采煤高度,更好實現薄煤層自動化生產[3]。

2.1 薄煤層自動化控制系統

薄煤層自動化控制系統的功能主要體現在四個方面:①巷道集中控制中心;②遠程監控;③工作面無人化操作;④雙向割煤,該系統由三部分組成:①自動控制子系統;②刮板輸送控制系統;③液壓支架系統。在工作面的中間位置時,自動化開采依靠的是記憶截割,工作時碰到煤層厚度變化的情況,自動化開采依靠的是高記憶聯想模式,工作中遇到斷層的情況時,自動化依靠的是遠程人工。科研技術人員為了攻克上下端頭自動化開采的困境,把整體的工作流程分開處理,總共分為三個部分,每個部分都選出關鍵點,機頭和機尾兩部分的進刀方式是斜切,主要切割的是三角煤,這樣就達到了自動化開采[4]。

2.2 液壓支架電液控制系統設計

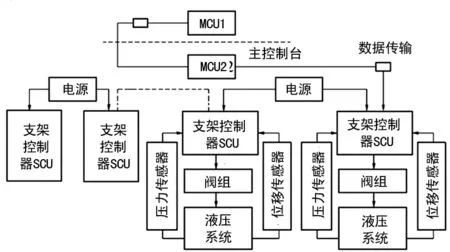

液壓支架電液控制系統一般分為兩部分,其中第一部分是巷道控制中心,第二部分是電液控制,如圖1所示。該系統常見的設計分為兩種模式,一種是一控一,另一種就是一控三。其所指的是一個控制器控制一個液壓支架或者三個液壓支架。在成本及效益上來看,一控三是比較經濟的。支架一般都是與電液換向閥組共同使用的,可以更好的完成各種控制動作,常見的有推移刮板、平衡、伸縮等。

圖1 液壓支架電液控制系統組成

技術人員將紅外監測安裝在采煤機上,利用紅外設備的發射器和接收器,將采煤機的位置情況實時傳輸到支架控制器,支架控制器會將信息進行處理,按照信息的指令來完成各種控制動作。最終達到自動化開采的目標。

2.3 刮板輸送機自動控制系統設計

刮板輸送機自動控制系統主要是輸送信息到控制中心和控制器,輸送的信息主要有三種:①運量信息;②阻力信息;③位置信息,在超載和超標的情況下,系統和控制器會對采煤機割煤速度和支架跟機移架速度進行調整,達到自動控制的目標。當完成自動控制時,該機器還安裝有中部槽自動調斜設備,目的是將姿態和高度保持在合理的范圍內,盡量多的保持中部槽的平整,提高鏟裝的效率。

3 相關技術難題及解決方案

3.1 提高裝煤效果

薄煤層滾筒采煤機裝機效果因螺旋葉片的大小會受到限制。只有提高裝機效果才能保證薄煤層安全有效的開采。解決薄煤層裝煤問題采取措施如下:①應用雙向式裝置提高效率。在采煤機安裝螺旋角的犁板,位置在搖臂的下側,犁板的形狀和前進的角度是根據煤和金屬作用的角度確定的,以此提高工作效率;②應用分段多輪的方式來運行刮板輸送機。安裝自動調斜設備,安裝的位置上是在中部槽,通過調斜千斤頂調整刮板輸送機的高度,從而加強刮板輸送機的工作效率。通過實際應用,安裝上面的設備能夠提高整體工作效率,提升效率接近3倍[5]。

3.2 設備空間尺寸布置解決方案

薄煤層操作是在一定范圍內的空間中,必須要解決設備尺寸和功率匹配的難題。科研人員采用單進回液口雙伸縮立柱和板式新結構。將立柱的結構進行調整,優化進回液原理,達到增加立柱伸縮比效果,可以低于以往高度,現在能夠達到的最小高度是0.45 m,開發出緊湊型插裝式多功能電液控制閥的控制系統,將電液控制閥的體積和外形的尺寸控制在最小范圍內,還采用扁平鏈和極薄煤層刮板輸送機鑄焊結構中部槽,在強度一致情況下,槽幫的高度比原來低,從之前的250 mm降低到現在的150 mm,電機的布置選用平行方式,能夠降低機器的高度,增加機器功率,更好的滿足薄煤層采煤機設備的要求。

4 技術應用情況

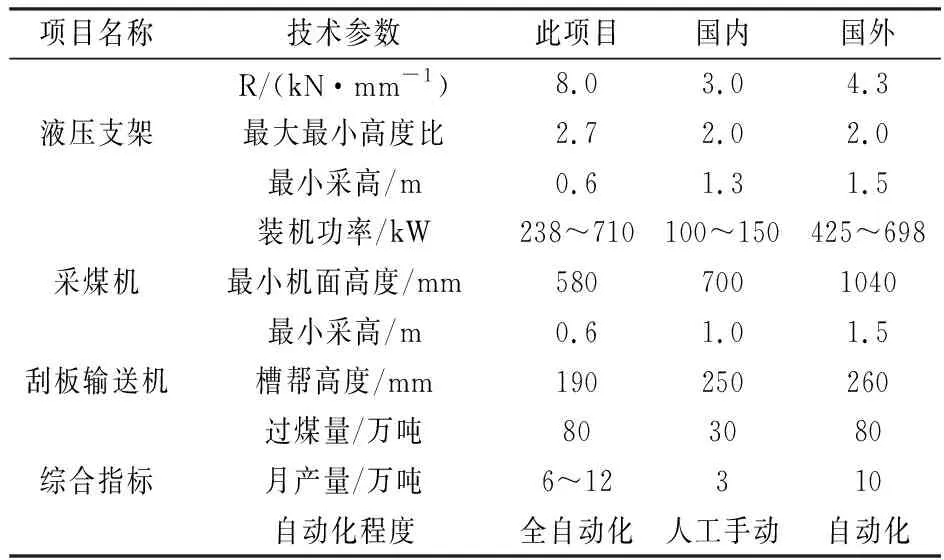

滾筒采煤機薄煤層自動開采系統進行了現場試驗,應用地段是 0. 6 ~1. 3 m 薄煤層。通過對東曲煤礦實際運行,該技術實現了無人操作自動化生產,每月的煤炭平均產量是11.8萬噸,每年煤炭平均產量是100萬噸。其中主要運行設備與國外技術參數對比見表1所列。

表1 項目主要技術參數及國內外同類技術參數對比

通過應用實驗數據可見,該薄煤層開采系統可以大大降低最小采煤高度,同時可達到良好的薄煤層自動化開采效果,提高了采煤效率。

5 結 語

為實現薄煤層自動開采的目標,研發了滾筒采煤機薄煤層自動開采系統,通過分析筒采煤機基本特性以及采取布置電動機并行的方式,在切割電動機和牽引機電動機的安裝位置上選擇縱向運行,對立柱結構進行了調整,對進回液原理進行了優化,盡可能的減少設備所占的空間,同時利用遠程監控和集中控制實現工作面的無人化和自動化管理,通過現場試驗以及與以往的國內外數據對比,該設備可以大大提高薄煤層的開采效率,符合國家提達到了薄煤層自動開采的目標,在提高設備在薄煤層的工作效率上,,更好實現薄煤層自動化生產。出的提高對薄煤層資源合理利用的要求,對提高煤炭開采率具有重要意義。