三元鋰離子電池高溫誘導熱失控試驗研究

竇文娟 王棟 王正超 賈隆舟 鄭莉莉 戴作強

摘要: 針對頻頻發生的鋰電池熱失控事故,本文使用絕熱加速量熱儀(accelerating rate calometry,ARC)的“Ramp”程序,外部熱誘導一款2.6 Ah的圓柱形Li(Ni0.5Co0.2Mn0.3)O2(簡稱NCM523)電池觸發熱失控,探究了100%,75%和50%不同荷電狀態(state of charge,SOC)電池熱失控的特征參數,并比較了“Ramp”程序和廣泛使用的“HWS”程序的差異。同時,對100%,75%和50%不同SOC電池熱失控起始溫度T1、觸發溫度T2和最高溫度T3進行比較分析。研究結果表明,電池SOC越高,電池的熱穩定性和安全性越差,熱失控爆炸所釋放的能量越大,熱失控最高溫度為715.4 ℃。三者熱失控過程中所釋放的能量分別為32.68,32.5和14.27 kJ,相當于7.37,7.32,3.22 g三硝基甲苯(trinitortoluene, TNT)爆炸的威力。“Ramp”程序較“HWS”程序試驗耗時較短,可模擬環境升溫對電池的影響。該研究為電池熱失控的預警及防控提供了理論指導。

關鍵詞:三元鋰離子電池; 安全性; 熱失控

中圖分類號: TM912 文獻標識碼: A

2021年是我國“十四五”規劃的第一年,為堅持推動綠色發展,促進人與自然和諧共生,李克強總理在3月5日的全國兩會中提出:“加快發展方式綠色轉形,2030年單位國內生產總值能耗和二氧化碳排放分別降低13.5%和18%。”[1]在節能減排政策的驅動下,新形能源產業鏈迅速發展。鋰離子電池因具有能量密度高、工作電壓平臺高、無記憶效應、自放電率低以及使用壽命長等優勢,已廣泛應用于電動汽車、混合動力汽車和儲能電網[24]等領域。但是電池安全事故的發生,制約了高能量密度電池在新能源汽車領域的應用。在中國最大的充電運營商特來電和《電動汽車觀察家》聯合發布“2020年電動汽車起火事故分析”中,根據不完全統計,2020年1~12月被媒體報道的燒車事故(自燃+冒煙)有124起,相比2019年增加253%,其充電、靜置和行駛3種狀態分別占23%,38%和39%。觸發鋰電池熱失控的主要原因是電池內殘留的金屬顆粒刺破隔膜、高溫熱、電濫用以及機械濫用[59]。Feng X N等人[10]總結了某款三元/石墨鋰離子動力電池單體的熱失控過程,熱失控過程中的熱量主要由SEI膜的分解、負極與電解反應、正極與電解液反應、電解質分解及大面積內短路所貢獻[11-13]。為評估鋰離子電池的熱安全性,可將電池熱失控過程總結為3個特征溫度{T1,T2,T3}[10.14-16]。高安全性的電池具有高的T1和T2溫度,低的T3溫度。T1為自產熱的開始溫度,與SEI膜的分解有關;T2定義為電池溫度速率超過1 ℃/s的溫度,通常由嵌鋰負極與電解液反應、內短路釋放焦耳熱、正極析氧與電解液反應等觸發;T3是熱失控過程的最高溫度,對應于熱失控過程中總的能量釋放。前人已有不少關于高溫熱失控的研究,但是電池在實際使用工況下熱環境復雜,需用更貼近實際情況的觸發方法研究熱失控的過程。本文采用加速熱量熱儀(accelerating rate calometry,ARC)的“Ramp”程序模擬環境,以恒定速率升溫熱誘導電池熱失控過程,研究了荷電狀態(state of charge,SOC)分別為50%,75%和100%的NCM 523電池高溫熱失控的特征參數,并比較該方法與“HWS”程序的差異。該研究具有一定的應用價值。

1試驗設備與方法

1.1試驗設備

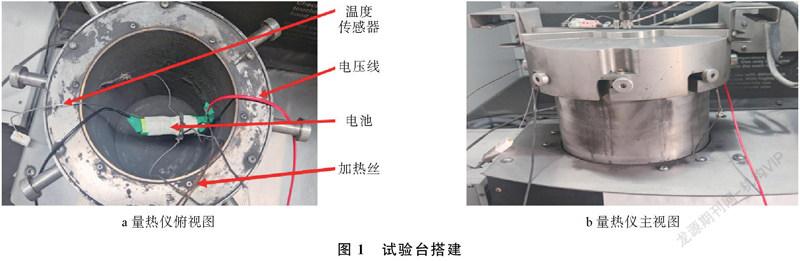

加速熱量熱儀(accelerating rate calorimeter, ARC)是一款為測試樣品提供絕熱環境的量熱儀,主要為了得到測試樣品的反應動力學和熱力學參數,以評價其危險性。本研究使用的ARC為英國赫爾有限公司(Hel Limited, HEL)生產的BTC 130型號量熱儀,其腔體直徑13 cm,深20 cm,配備1根溫度傳感器,主要適用于圓柱形電池及小的方殼和軟包電池測試。試驗臺搭建如圖1所示。

1.2試驗方法

1)“Ramp”程序試驗方法。“Ramp”程序參數設置如表1所示。

ARC的“Ramp ”程序,通過外部熱誘導的方式觸發電池熱失控,其試驗原理為:ARC腔體按照設定溫升速率加熱升溫,通過空氣對流將熱量傳遞給電池,使電池升溫,直至電池熱失控或達到試驗截止溫度,停止試驗。

2)“HWS”程序試驗方法。ARC的“HWS(heatwaitseek)”程序試驗原理為:ARC裝置通過加熱絲將電池從室溫加熱至設置的試驗開始溫度,待電池溫度穩定后,加熱絲工作使電池溫度升高一個步階,系統轉入等待程序,等待程序是為了讓樣品和量熱腔三者達到熱平衡,使系統更精確的搜尋到樣品的自放熱反應。等待過程結束后,系統將自動進入搜尋程序,對樣品溫升速率進行探測,如果搜尋到樣品的升溫速率大于系統所設置的自放熱判據(0.03 ℃/min),則系統判定樣品出現自放熱,進入絕熱程序,記錄自放熱速率,并始終保持量熱儀的溫度與樣品溫度同步,避免樣品熱散失,提供絕熱環境,追蹤樣品的放熱反應。此時,樣品溫度的升降只與自身的反應有關,如果升溫速率小于0.03 ℃/min,則ARC將以設定升溫步階繼續對樣品加熱,繼續搜尋階段,直到在某個溫度下出現自放熱情況或加熱達到終止溫度,“HWS”程序原理圖如圖2所示。ARC“HWS”程序參數設置如表2所示。

1.3試驗電池

本文的試驗對象為某品牌生產的商用18650型NCM 523電池,電池正極材料為NCM 523三元材料,負極為石墨,電池額定容量為2.6 Ah,放電/充電截止電壓分別為2.75 V/4.2 V。試驗開始前使用充放電儀,以0.5 C倍率充放3個循環至所需荷電狀態。

2試驗數據與分析

2.1電池比熱容測定

使用ARC測試電池的比熱容,試驗過程首先將爐腔溫度與電池溫度加熱至30 ℃,并控溫一段時間,然后加熱器以恒定功率給電池加熱至40 ℃,熱量被樣品完全吸收,通過熱量計算獲得樣品比熱容。計算方法為:加熱器恒功率加熱量Q1=UIdt,加熱片產生的熱量被樣品完全吸收Q2=mCpdT,根據熱量守恒定律,UIdt=mCpdT,可得

Cp=UI/(dT/dt)m

其中,Q1為加熱器提供的熱量;U為加熱器的輸出電壓;I為加熱器的輸出電流;Q2為樣品吸收的熱量;m為樣品的質量;Cp為樣品的比熱容。

在比熱容測定過程中,電池溫度隨時間變化關系通過比熱容Cp測定,比熱容Cp測定曲線如圖3所示。由圖3可以看出,擬合后,電池加熱測試階段的溫度與時間關系為T=0.047t+4.731 1,計算得該電池比熱容Cp=1.154 J/g·℃。其中,T為電池溫度;t為電池升溫時間。

2.2荷電狀態對電池熱失控的影響

將電池以“Ramp”程序觸發熱失控,100%SOC電池“Ramp”程序的熱失控變化曲線如圖4所示。由圖4a可以看出,試驗初始階段,腔體溫度以2 ℃/min勻速上升,熱量通過空氣對流傳遞到電池,使其升溫。當電池溫度為Td=106.1 ℃時,電池電壓突降至0 V附近震蕩,這是由于電池隔膜局部受熱收縮,Li+傳輸通道關閉,并且造成輕微內短路。當電池溫度為T=124.4 ℃時,明顯觀察到溫升速率突然下降,這是因為電池泄壓閥破裂,電池內部高溫氣體帶走部分熱量導致電池溫度突降,高溫氣體源于SEI膜分解反應、微短路及電解液氣化。泄壓閥破裂后,電池內部的活性物質與空氣直接接觸,加劇了內部物質的反應,并導致電池溫度繼續升高。當電池溫升速率持續大于1 ℃/s時,定義為電池熱失控的觸發溫度,此時電池內部副反應劇烈,電池溫升迅速,隨時可能發生熱失控,該電池熱失控觸發溫度為244.4 ℃。此后,電池急劇升溫觸發熱失控,熱失控最高溫度為715.4 ℃,熱失控過程最大溫升速率dT/dt(max)為619.22 ℃/min;由圖4b可以看出,在電池熱失控過程中,電池與腔體溫差ΔT及溫升速率隨電池溫度變化而變化,當電池溫度為T1=84.9 ℃時,溫差最小,這意味著此后電池內部開始產熱升溫,熱量源于SEI膜分解放熱。75%和50%SOC電池“Ramp”程序的熱失控過程如圖5和圖6所示。

100%,75%和50%SOC電池熱失控特征參數匯總如表3所示。由表3可以看出,三者自產熱起始溫度T1分別為84.9,97.1和97.3 ℃,電池SOC越高,自產熱起始溫度T1越低,電池熱穩定性越差。電池隔膜出現熔點的溫度范圍為106.1~123.5 ℃,這與隔膜的物理性質有關,并且熔點出現的位置具有一定的偶然性。三者熱失控觸發溫度T2分別為244.4,259.11和284.88 ℃,電池SOC越高,電池熱失控觸發溫度T2越低,電池安全性越差。三者熱失控最高溫度T3分別為715.4,716.26和373.51 ℃,電池SOC越高,電池熱失控觸發溫度T3越高,熱失控爆炸所釋放的能量越大。三者熱失控過程最大溫升速率dT/dt(max)分別為619.22,605.44和143.73 ℃/min,電池SOC越高,電池熱失控過程最大溫升速率dT/dt(max)越大,電池內部副反應越劇烈。觀察T1~T3三者差值可知,100%和75% SOC電池熱穩定性及熱安全性較為接近,50% SOC電池熱穩定性及熱安全性明顯升高。

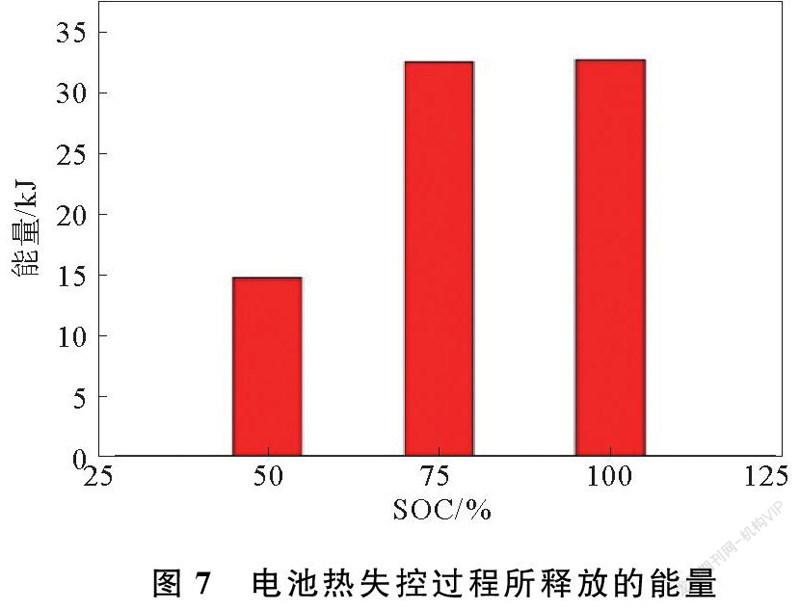

按照公式ΔH=CpM(T3-T1)計算熱失控過程中副反應導致電池升溫所釋放的能量,Cp=1.154 J/g·℃為2.1節測試所得,100%,75%和50% SOC電池熱失控過程中所釋放能量分別為 32.68,32.5和14.27 kJ,電池熱失控過程所釋放的能量如圖7所示。為直觀顯示電池熱失控過程所釋放的能量,參照15% TNT的爆炸當量為4.437 kJ/g,100%,75%和50% SOC電池熱失控過程中所釋放能量分別相當于7.37,7.32和3.22 g TNT爆炸。

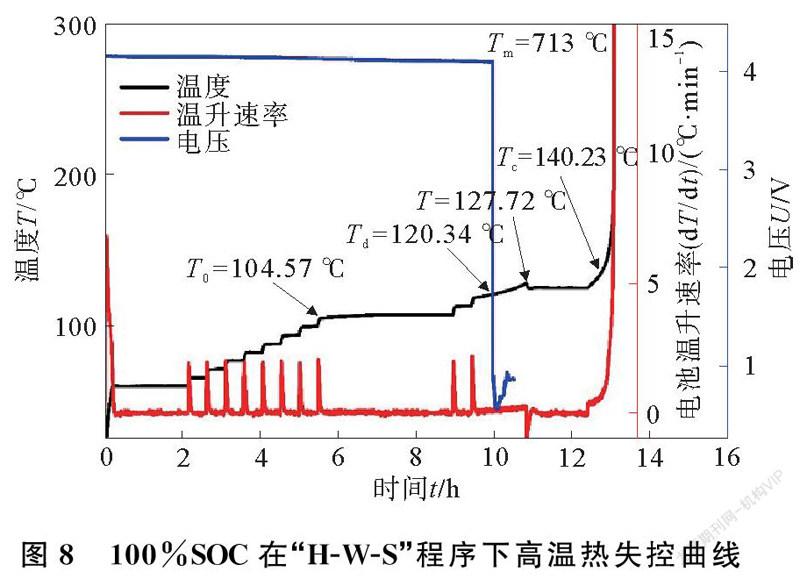

2.3“Ramp”與“H-W-S”程序對比

使用ARC的“H-W-S”程序,分析電池的高溫熱失控[17-20],該電池100% SOC在“H-W-S”程序下高溫熱失控曲線如圖8所示。不同于“Ramp”程序,“H-W-S”程序下的熱失控過程中,自產熱起始溫度T1為電池自放熱所引起溫升速率持續大于等于0.03 ℃/min的溫度點。該電池在“H-W-S”程序下熱失控加熱絲試驗中,首先ARC將電池加熱至60 ℃保持2 h,未檢測到電池內部存在自產熱,隨后對電池進行梯度加熱。隨著電池溫度的升高,當檢測到電池產生自產熱時,ARC進入控溫搜尋階段,電池自產熱起始溫度T1為97.76 ℃,熱量源于SEI膜受熱分解放出熱量。隨著電池溫度的升高,電池發生微短路,電壓掉落溫度Td為116.38 ℃。當電池溫升速率到達1 ℃/s時,電池熱失控觸發溫度T2為245.3 ℃。電池溫度達到熱失控觸發溫度后,電池表面溫度呈指數增長急劇升高,并且引發正極分解,析出的氧氣與電解液發生反應,加劇電池觸發熱失控,并發生起火、爆炸,電池熱失控最高溫度T3為713 ℃,熱失控過程最大溫升速率為636.62 ℃/min。

對比總結“Ramp”和“H-W-S”兩種程序熱誘導所測得的熱失控特征參數,二者在高溫下,T2和T3數據一致性較好,后者T1數據測試方法更為精確。“Ramp”程序通過用空氣對流使電池升溫,試驗耗時較短,一般為1~1.5 h,可模擬環境升溫對電池的影響;“H-W-S”程序則是自電池自產熱起提供絕熱的環境,對自產熱階段的起始溫度探究精準,但是耗時較長,一般為15 ~ 20 h,適用于對熱失控特征參數的精準研究,但其所提供的絕熱環境與電池實際工況的熱環境差異較大。

3結束語

通過采用ARC的“Ramp”程序,測得100%,75%和50% SOC電池起始溫度T1分別為84.9,87.1和97.3 ℃,電池SOC越高,自產熱起始溫度T1越低,電池熱穩定性越差;電池隔膜出現熔點的溫度范圍為106.1~123.5 ℃;三者熱失控觸發溫度T2分別為244.4,259.11和284.88 ℃。電池SOC越高,電池熱失控觸發溫度T2越低,電池安全性越差;三者熱失控最高溫度T3分別為715.4,716.26和373.51 ℃,電池SOC越高,電池熱失控觸發溫度T3越高,熱失控爆炸所釋放的能量越大。三款電池熱失控過程中所釋放能量分別為32.68,32.5和14.27 kJ,相當于7.37,7.32和3.22 gTNT爆炸的威力。使用更接近電池實際熱環境的“Ramp”方法研究電池熱失控起火爆炸的過程和演變規律,為電池熱失控預警及防控提供理論指導。

參考文獻:

[1]李克強. 政府工作報告(摘登)[N]. 人民日報, 20210306.

[2]Attidekou P S, Wang C, Armstrong M, et al. A new time constant approach to online capacity monitoring and lifetime prediction of lithium batteries for electric vehicles (EV)[J]. Journal of the Electrochemical Society, 2017, 164(9): 17921801.

[3]Tsuyoshi S, Yoshio U, Petr N. Memory effect in a lithiumion battery[J]. Nature Materials, 2013, 12(6): 569575.

[4]Khalil A, Zhang L, Zhang Z C. Redox shuttles foe overcharge protection of lithiumion batteries: US, 20060199080[P]. 20060907.

[5]葉佳娜. 鋰離子電池過充和過放條件下熱失控(失效)特性和機制研究[D]. 合肥: 中國科學技術大學, 2017.

[6]Santhanagpalan S, Ramadass P, Zhang J. Analysis of intimal shortcircuit in a lithium ion cell[J]. Journal of Power Source, 2009, 194(1): 550277.

[7]Liu B H, Jia Y k, Yuan C H, et al. Safety issues and mechanisms of lithiumion battery cell upon mechanical abusive loading: A review[J]. Energy Storage Materials, 2020, 24: 85112.

[8]張曉婷. 圓柱形鋰離子電池單體在徑向擠壓荷載下的力學相應特性研究[D]. 長春: 吉林大學, 2019.

[9]Abaza A, Blanco S, Wong H, et al. Experimental study of internal and external short circuits of commercial automotive pouch lithiumions cells[J]. Journal of Energy Storage, 2018, 16: 211217.

[10]Feng X N, Fang M, He X M, et al. Thermal runaway features of large format prismatic lithium ion battery using extended volume accelerating rate calorimetry[J]. Journal of Power Sources, 2014, 255: 294301.

[11]Richard M N, Dahn J R. Accelerating rate calorimetry study on the thermal stability of lithium intercalated graphite in electrolyte I. Experimental[J]. Journal of the Electrochemical Society, 1999, 146(6): 20682077.

[12]Spotnitz R, Fraklin J. Abuse behavior of highpower, lithiumion cells[J]. Journal of Power Sources, 2003, 113(1): 81100.

[13]Feng X N, Ouyang M G, Liu X, et al. Therma runaway mechanism of lithium ion battery for electric vehicles: A review\[J\]. Energy Storage Materials, 2018, 10: 246267.

[14]Liu X, Ren D S, Hsu H J, et al. Thermal runaway of lithiumion batteries without internal short circuit[J]. Joule, 2018, 2(10): 20472064.

[15]Ren D S, Feng X N, Liu L S, et al. Investigating the relationship between internal short circuit and thermal runaway of lithiumion batteries under thermal abuse condition[J]. Energy Storage Materials, 2021, 34: 563573.

[16]Xu C S, Feng X N, Huang W S, et al, Internal temperature detection of thermal runaway in lithiumion cells tested by extendedvolume accelerating rate calorimetry[J]. Journal of Energy Storage, 2020, 31: 670680.

[17]吳唐琴. 鋰離子電池產熱和熱誘導失控特性實驗研究[D]. 合肥: 中國科學技術大學, 2018.

[18]劉力碩, 張明軒, 盧蘭光, 等. 鋰離子電池內短路機理與檢測研究進展[J]. 儲能科學與技術, 2018, 7(6): 10031015.

[19]王棟, 鄭莉莉, 李希超, 等. 三元軟包動力鋰電池熱安全性[J]. 儲能科學與技術, 2020, 9(5): 15171525.

[20]杜光超, 鄭莉莉, 張志超, 等. 圓柱形高鎳三元鋰離子電池高溫熱失控實驗研究[J]. 儲能科學與技術, 2020, 9(1): 249256.

Experimental Study on High Temperature Induced Thermal Runaway of Ternary LithiumIon Battery

DOU Wenjuan1, WANG Dong2, 3, WANG Zhengchao4, JIA Longzhou2, 3, ZHENG Lili2, 3, DAI Zuoqiang2, 3

(1. China Automotive Engineering Research Institute Co., Ltd, Chongqing 401122, China;

2. College of Mechanical and Electrical Engineering, Qingdao University, Qingdao 266071, China;

3. Engineering Technology Center of Power Integration and Energy Storage System, Qingdao University, Qingdao 266071, China;

4. Qingdao Finance and Economics Vocational School, Qingdao 266071, China)

Abstract: ?In order to explore the occurrence process of thermal runaway of lithium battery, accelerating rate calometry Ramp program was used to induce a 26 Ah cylindrical NCM 523 battery to contact heating runaway, exploring the characteristic parameters of thermal runaway of batteries with different state of charge(100%, 75% and 50%), and comparing the differences between "ramp" program and widely used "HWS" program. By comparing the starting temperature T1, triggering temperature T2 and maximum temperature T3 of thermal runaway of 100%, 75% and 50% SOC batteries, it is concluded that the higher the SOC of the battery, the worse the thermal stability of the battery, the worse the safety of the battery, the greater the energy released by the thermal runaway explosion, and the maximum temperature of thermal runaway is 7154 ℃. The energy released in the process of thermal runaway is 3268 kJ, 325 kJ and 14 27 kJ, respectively, which is equivalent to the power of 737 g, 732 g and 322 g TNT explosion, respectively. The "Ramp" program takes less time than the "HWS" program, which can simulate the impact of environmental temperature rise on the battery. This paper explores the process of lithium battery thermal runaway, and provides guidance for the early warning and prevention of battery thermal runaway.

Key words: ternary lithium ion battery; safety; thermal runaway