天然氣壓縮機組管系的支吊架優(yōu)化分析

王坤

摘要∶在天然氣長輸管道工程中,壓縮機組作為最重要的核心設(shè)備之一,本文對天然氣壓縮機組管系的支吊架優(yōu)化進行分析。

關(guān)鍵詞∶天然氣壓縮機:支吊架:優(yōu)化分析

1概述

某壓氣站壓縮機進出口管道與匯管三通連接處出現(xiàn)五處裂紋,其中一處詳細分析。

裂紋發(fā)生預(yù)留壓縮機進口管道切斷閥前袖管直焊縫處。在實際現(xiàn)場勘察中發(fā)現(xiàn),該壓縮機進出口管道防振管卡的固定螺栓脫離基礎(chǔ)頂面,對管道約束功 能下降,壓縮機管嘴荷載將大幅增大,機組振幅與振動烈度將增大,影響機組的正常使用壽命。切斷閥所支撐的混凝土基礎(chǔ)西南角缺損,同時閥體支架向西滑動約200mm,原應(yīng)力計算模型的計算位移與實際存在較大偏差。

2應(yīng)力分析

2.1計算工況和參數(shù)

按照 AsMEB31.3的要求,從如下三個方面對管道設(shè)計進行校核。

2.1.1持續(xù)載荷工況 (sUs)

該工況考慮重力和壓力影響下管道產(chǎn)生的應(yīng)力是否滿足要求,按照B31.3中一次應(yīng)力的基準校核。

2.1.2熱膨脹工況 (ExP)

該工況考慮溫度對管道的熱膨脹影響所產(chǎn)生的應(yīng)力是否滿足要求,按照 B31.3中二次應(yīng)力的基準校核。

2.1.3操作工況 (0PE)

該工況主要考慮壓縮機進出管口載荷是否超出標(biāo)準要求,按照 API-617中離心壓縮機管口載荷的校核方法,根據(jù)壓縮機廠家進出口管道管嘴荷載要求進行校核。

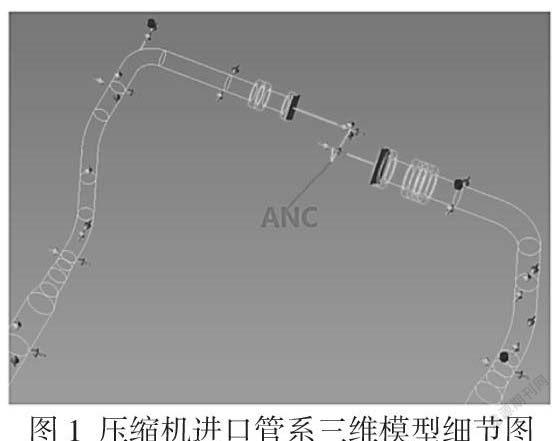

2.2計算模型

按照竣工圖,并結(jié)合壓縮機配管應(yīng)力分析工程實際經(jīng)驗建立CAEsAR Ⅱ模型,如圖1所示。

2.3計算和分析結(jié)論

2.3.1計算過程

AsMEB31.3中一次應(yīng)力校核準則為:由重力和其他持續(xù)荷載在管道中產(chǎn)生的縱向應(yīng)力之和 sL 不得超過熱應(yīng)力狀態(tài) sh,即:

AsMEB31.3中的二次應(yīng)力校核標(biāo)準為:由熱膨脹及端點位移等因素引起的位移應(yīng)力范圍 sE 不的超過許用值 sA,即:

式中:sc 為冷態(tài)許用應(yīng)力;f 為在預(yù)計壽命內(nèi),考慮總循環(huán)次數(shù)影響的許用應(yīng)力范圍減小系數(shù)。

當(dāng) sh 大于 sL,他們之間的差值可以加到上式中的 sh 上,許用應(yīng)里范圍 sA 成為:

在 AsMEB31.3中,二次應(yīng)力范圍 sE 是忽略軸向應(yīng)力作用情況下的最大剪應(yīng)力理論的當(dāng)量應(yīng)力,即:

式中:sb 為管道在熱膨脹、冷縮及端點位移等作用下合成彎矩引起的應(yīng)力;st 為管道在熱膨脹、冷縮及端點位移等作用下的扭矩引起的應(yīng)力。 AsMEB31.3要求在計算第二次應(yīng)力范圍 sE 時考慮管道在幾何不連續(xù)處產(chǎn)生的應(yīng)力集中,其方法是乘上一個應(yīng)力增大系數(shù),而不是進行局部的同時根據(jù) API617附錄 F 的規(guī)定,需從以下方面對壓縮機管口的載荷進行校核,并需同時滿足:(1) 壓縮機中心點的獨立載荷分量必須符合規(guī)范要求;(2) 吸氣口和排氣口的合成力和合成力矩須單獨校核并符合要求;(3)吸氣口和排氣口基于壓縮機中心點的綜合力和彎矩必須符合要求。

2.3.2分析結(jié)論

(1) 現(xiàn)有管道設(shè)計在 sUs 工況和 ExP 工況下的應(yīng)力均符合標(biāo)準要求;(2)現(xiàn)有管道設(shè)計在0PE 工況下的管口載荷過大,嚴重超出標(biāo)準要求;(3) 依據(jù)壓縮機管口校核計算結(jié)果分析,壓縮機進出口管線沒有軸向限位約束,導(dǎo)致壓縮機管口載荷過大,需優(yōu)化壓縮機管口附近支架,降低管口載荷; (4) 從靜力分析支架荷載來看,壓縮機的進口管道的電動球閥下的支架均脫空,而實際現(xiàn)場均未脫空,而與其相連的匯管三通次應(yīng)力均在標(biāo)準范圍內(nèi),可推斷匯管三通母管發(fā)生過沉降,而實際電動球閥仍有效支撐,匯管三通 一次應(yīng)力減小。

3壓縮機關(guān)系支吊架優(yōu)化分析

通過對現(xiàn)有管線系統(tǒng)分析發(fā)現(xiàn),目前管口載荷過大的主要原因是壓縮機進出口管道柔性不夠,無法吸收管道因熱膨脹產(chǎn)生的應(yīng)力,因此主要通過改變進出口管線的約束條件、增加彈簧支撐等增加管道柔性的方式來進行優(yōu)化,優(yōu)化的原則為盡量采用最少的彈簧數(shù)目達到最佳的優(yōu)化效果,分析中采用最不利工況參數(shù)進行計算。

3.1彈簧支撐選型

從成本控制的角度考慮,優(yōu)先使用可變彈簧,當(dāng)單一可變彈簧無法滿 足要求時根可變彈簧,當(dāng)兩根可變彈簧無法滿足時采用恒力彈簧;壓縮機 進出管口支撐如采用可變彈簧,彈簧的載荷變化率不應(yīng)大于10%。基于標(biāo)準 NB/T47039—2013《可變彈簧吊架》進行選型,考慮到管溝內(nèi)管線底部空間有此管溝內(nèi)彈簧采用 C 型彈簧。

3.2安裝初始偏移量分析

綜合考慮sY/T411—2007《天然氣壓縮機( 組) 安裝工程施工技術(shù)規(guī)范》、 AsMEB31.3及API686的相關(guān)要求,選定安裝初始偏移量為:法蘭同心度( 錯邊量 )3m,法蘭端面張口偏差 ( 平行度 ) 最大3m。通過壓縮機剛性件模擬模型算得進出管口操作工況下的偏移量為:吸氣口:x=0.24m,其余為0,排氣口:x=0.964m,其余為0。去掉壓縮機剛性件,在管口加人上述偏移量作為 D,將安裝初始偏移量作為 D。彈簧支撐為柔性支撐,為保證系統(tǒng)安裝的穩(wěn)定性,在實際操作中如安裝偏差在標(biāo)準要求內(nèi) (3mm 以內(nèi) ),可參照對應(yīng)的安裝載荷調(diào)整簧刻度將偏差盡量消除,以實現(xiàn)無應(yīng)力安裝,然后根據(jù)實際彈簧的安裝載荷重新校核管道。根據(jù)計算結(jié)果初始安裝偏差較大( 均大于3mm),會影響管口對中,為保證系統(tǒng)運行的穩(wěn)定性,避免管道振動,進出口管道采用固定支撐,通過限位支架的方式來防止增壓機管道失穩(wěn)現(xiàn)象發(fā)生。

結(jié)束語:(1) 通過計算分析,建議采用在出口彎管處增加止推支架的方最終改造方案。所增加止推支架的材質(zhì)、規(guī)格等參數(shù)可經(jīng)過進一步分析確定。根據(jù)工程經(jīng)驗,建議止推支架前后端均安裝螺母。(2) 建議實際操作中,安裝偏差首先應(yīng)控制在標(biāo)準要求的3mm 范圍內(nèi),且可參照彈簧對應(yīng)的載荷調(diào)整彈簧刻度將偏差盡量消除;如3m 偏差難以滿足,為保證管路運行的穩(wěn)定性,偏差不應(yīng)超過6.5mm 在此范圍內(nèi)可參照彈簧對應(yīng)的安裝載荷適當(dāng)調(diào)整彈簧刻度將偏差盡小;不允許安裝偏差等于或超過10mm,如出現(xiàn)該情況,建議考慮重新進行管路無應(yīng)力安其他手段降低安裝偏差。

參考文獻:

[1]郭艷林.李巧.毛敏.等.壓縮機組配管應(yīng)力分析計算[J].天然氣與石油 ,2005,23(4):20-23.

[2]王晉華.同利.趙珊珊.離心壓縮機組管道優(yōu)化布置及應(yīng)力分析計算[J].化工設(shè)備與管道 .2014,51(04):50-52,58.