注油孔對機車車輪疲勞強度的影響

李前,姚銀,徐艷暉

(中車大同電力機車有限公司 研究院,山西 大同 037038)

車輪是機車走行部關鍵部件之一,是機車直接與鋼軌接觸部分,機車的牽引、加速及制動都是依靠輪軌接觸的相互作用傳遞切向力來實現的.所以在機車車輪設計和制造時應充分考慮并驗證每一個細節,以確保機車的運行安全[1].

每個車輪上都設有一個注油孔,主要為組裝和拆卸使用.注油孔設置位置一般都在輪轂上,其體積約占車輪輪轂體積的0.04%.其體積相對車輪輪轂占比很小,所以正常情況下車輪從設計、仿真分析、機械加工對注油孔都不會被重點關注,但往往就因為這樣一個小細節未關注,也會造成嚴重后果.

本文主要以一種電力機車車輪加工后進行整體疲勞試驗時,注油孔位置處發生裂紋,導致試驗未通過為實例.經分析研究,確定了故障原因并提出改進措施,進而探討注油孔對機車車輪疲勞強度的影響,以避免因注油孔而導致故障的發生.

1 車輪注油孔位置及裂紋情況

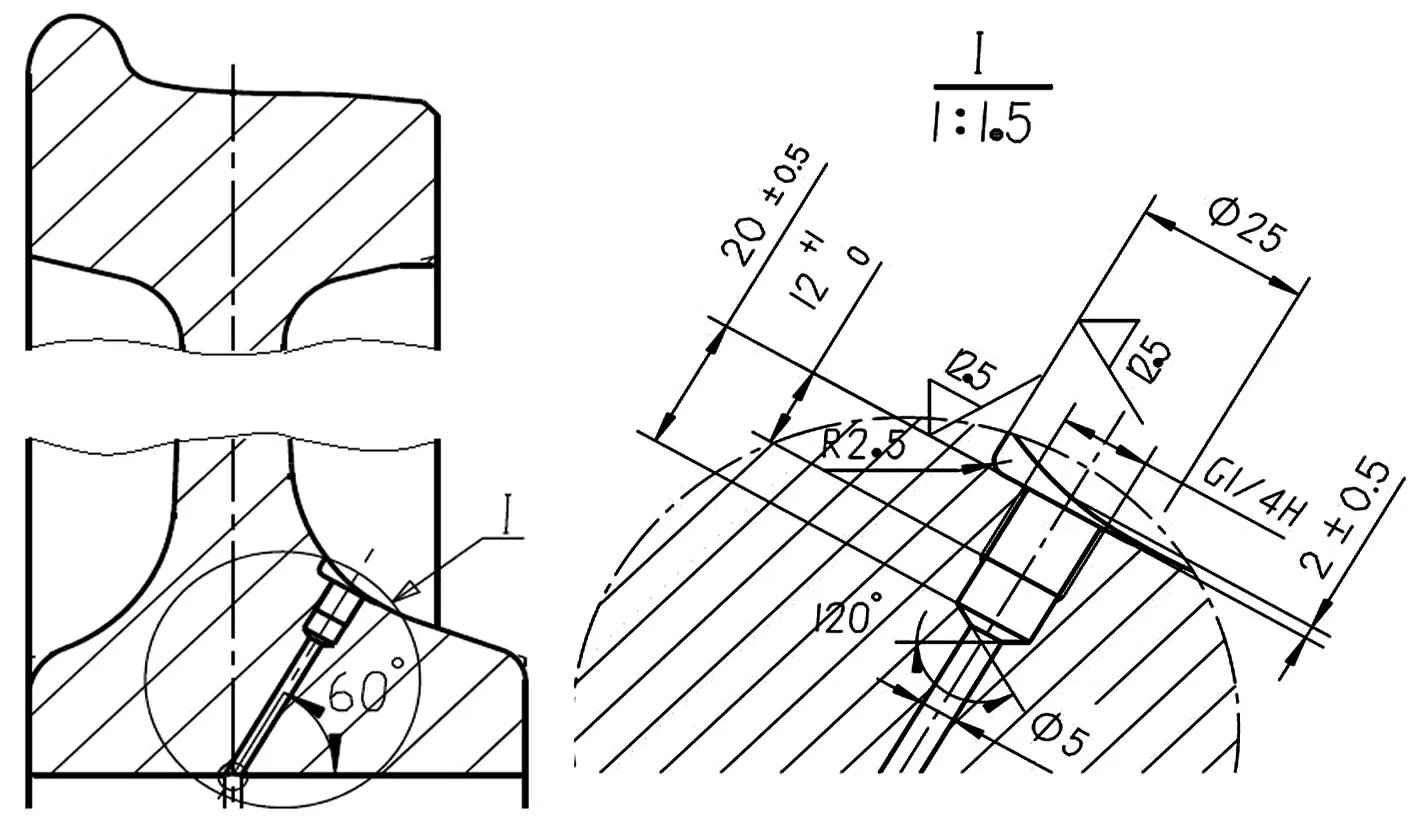

本文所述車輪材質為R9T,符合標準UIC 812-3和TJ/JW 038-2014.車輪輪緣踏面外形采用符合TB/T449中的JM3 磨耗型踏面.該車輪采用直輻板結構,注油孔位置在車輪輻板和轂孔連接的圓弧與輪轂交接處,注油孔中心線與轂孔中心線呈60°,注油孔與車輪外表面車有φ25 mm锪平面,其粗糙度規定為Ra12.5,如圖1所示.

圖1 車輪注油孔位置

車輪在裝車運行考核前,按相關標準要求對車輪進行整體疲勞試驗,以驗證車輪的可靠性.該試驗采用旋轉彎曲疲勞試驗方式,試驗時在如圖2中A、B位置處粘貼應變片,試驗時車輪輻板徑向應力幅值為240 MPa,其循環比R=-1,試驗循環次數為107次.

圖2 車輪疲勞應變片粘貼位置

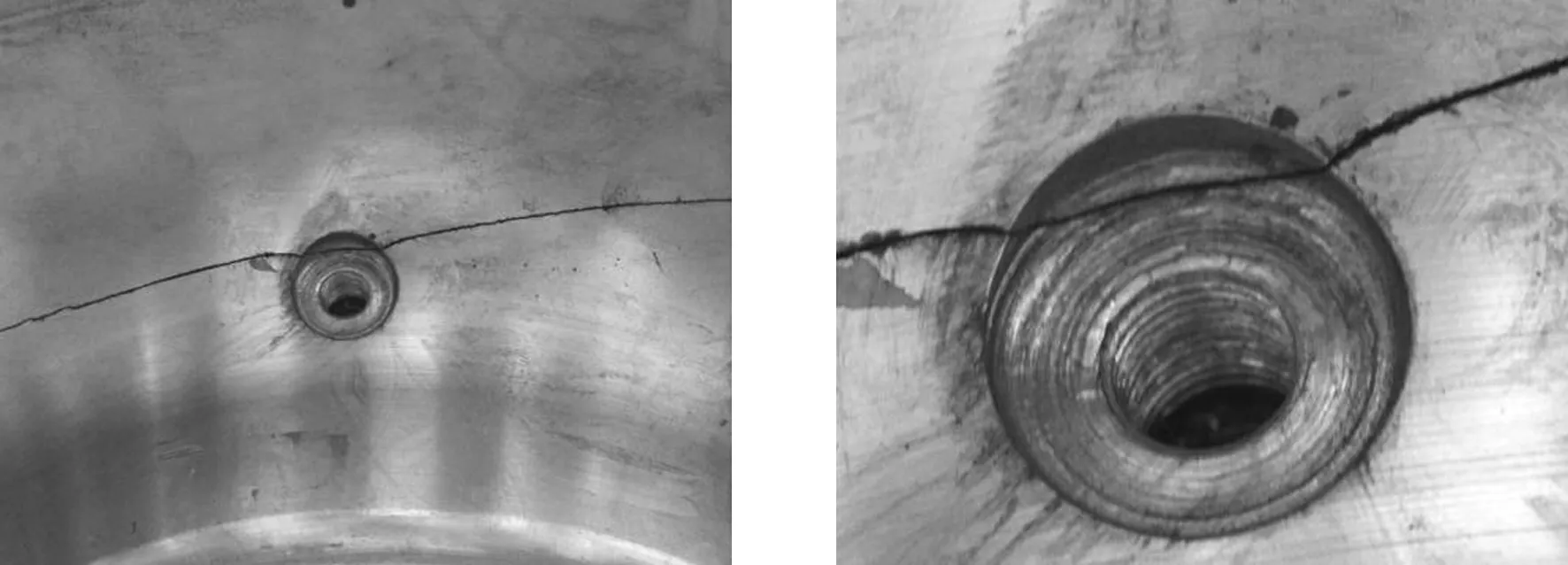

當該車輪疲勞試驗進行至200萬次時,發現車輪注油孔位置及注油孔背面位置處發生貫穿裂紋,如圖3、圖4所示.

圖3 試驗車輪注油孔處裂紋 (應變片A側)

圖4 試驗車輪注油孔背面位置處裂紋(應變片B側)

2 車輪裂紋原因分析

2.1 車輪機械性能分析

針對該故障,按照該車輪執行標準進行了機械性能檢驗.主要檢驗項目有化學成分、低倍、金相組織分析.

(1) 化學成分

經對該車輪化學成分分析,裂紋車輪的化學成分符合要求,排除了材料雜質含量過高,導致材質性能指標劣化的可能性,各化學成分結果見表1所示.

表1 化學成分分析結果 %

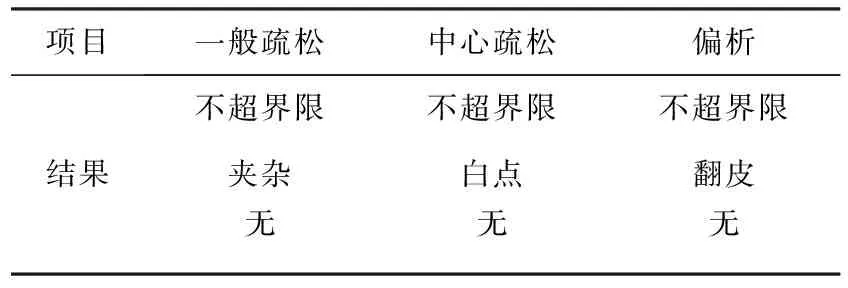

(2) 低倍組織

依據 TB/T 3031—2002進行車輪低倍組織評定,采用工業鹽酸水熱蝕方式[2].結果顯示除輻板處有可見疲勞裂紋以外,車輪低倍組織滿足標準要求,低倍組織見表2、圖5所示.

表2 低倍組織結果

圖5 低倍組織

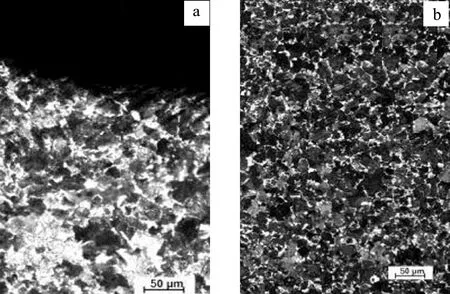

(3) 金相組織

對車輪輻板疲勞開裂處和未發生開裂處取樣進行金相檢驗,車輪輻板開裂處未見冶金缺陷,開裂處和未開裂處金相組織均為珠光體+少量鐵素體,滿足標準要求.金相組織如圖6所示.

(a) 輻板開裂處 (b) 輻板未開裂處圖6 金相組織

根據分析結果可知,該車輪化學成分、低倍組織、金相組織均滿足標準要求.可以排除該車輪疲勞試驗時注油孔位置處出現的裂紋不是車輪材質缺陷存在不合格項而導致.

2.2 斷口分析

為找到車輪裂紋原因、定位裂紋起始點及斷裂形式,對該故障車輪裂紋位置解剖后進行斷口分析,采用鋸切法將輻板裂紋打開,對斷口宏、微觀形貌進行分析.

斷口宏觀形貌:經目測觀察分析,確定斷口屬于疲勞斷裂,可明顯觀察到斷裂起源于輻板注油孔處.其中發現注油孔加工刀痕明顯,沉孔外圓角處有尖角,目測表面粗糙度已超出圖樣規定Ra12.5.

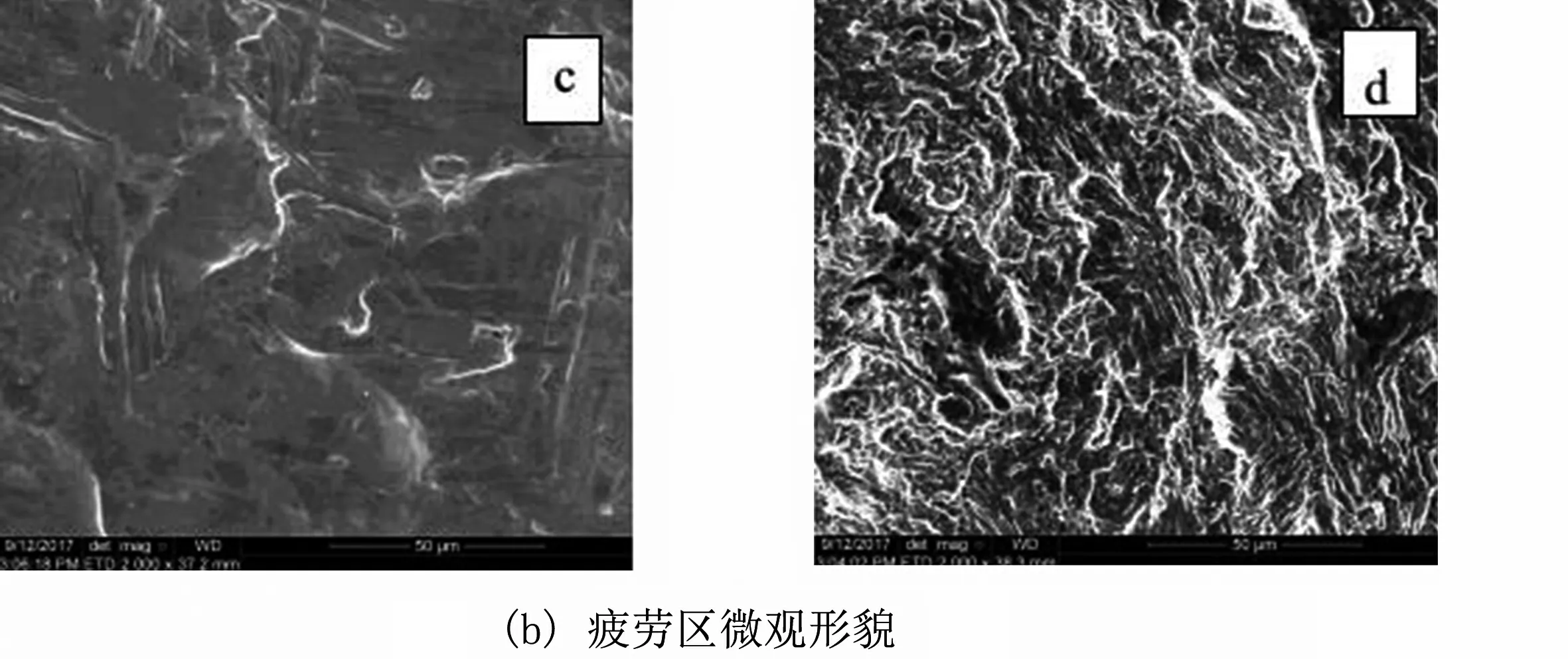

斷口微觀形貌:經采用SEM斷口分析,在同樣放大倍數(50 μm)疲勞起源處斷口較平坦,疲勞擴展區可見疲勞輝紋.根據斷口宏、微觀形貌,可確定疲勞斷裂起源于注油孔表面加工刀痕處.斷口宏觀形貌見圖7所示.

圖7 斷口宏、微觀形貌

經對故障車輪斷口進行宏觀和微觀形貌分析,確定疲勞斷裂點起源于輻板注油孔處,初步判斷注油孔處加工刀痕明顯、粗糙度超出圖樣要求,是車輪失效的主要原因.

2.3 失效車輪建模仿真分析

本文分析車輪疲勞試驗運用的工具是ANASYS Workbench限元分析軟件[3],建模邊界條件參照車輪試驗試驗大綱規定,模擬車輪疲勞試驗時,保證車輪輻板上徑向應力的幅值為240 MPa,對注油孔位置處的應力狀態進行分析,有限元模型如圖8所示.

圖8 有限元仿真模型

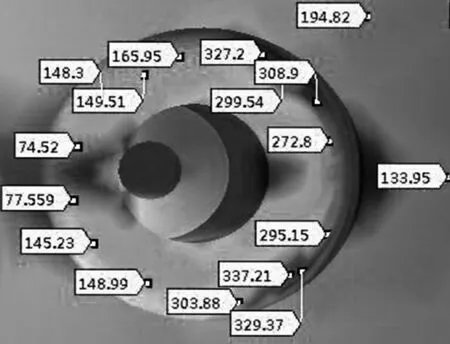

在模擬車軸軸端處加載,使試驗車輪輻板A、B位置的應力達到±240 MPa時,無注油孔模型分析結果表明,車輪輻板處注油孔位置處應力為104 MPa,見圖9所示;有注油孔模型分析結果表明, 車 輪 輻板處注油孔φ25锪平面R2.5位置處應力最大已達到337 MPa,見圖10所示[4].根據相關試驗表明,材質為R9T車輪輻板屈服強度約為380~420 MPa,注油孔處最大應力小于車輪輻板屈服強度.

圖9 無注油孔模型分析結果

圖10 有注油孔模型分析結果

2.4 與其他車輪建模仿真分析對比

因無標準可依,為驗證該失效車輪注油孔處應力是否合適,故選取其他4種已成熟應用的電力機車車輪進行建模對比分析,每個車輪輻板徑向應力都達到試驗要求的±240 MPa時,各車輪注油孔邊緣位置(R1、R2)、輻板厚度及注油孔處位置厚度(T1、T2)、輻板處注油孔應力大小對比如圖11和表3所示.

圖11 車輪注油孔邊緣位置、車輪輻板厚度及注油孔處位置厚度

經與其他4種車型已成熟應用車輪注油孔處輻板厚度及徑向應力大小對比可知,失效車輪注油孔處厚度相對偏小約11.52~24.35 mm,此處的徑向應力也相對偏大4~81.4 MPa,所以失效車輪輻板注油孔處強度相對薄弱.從仿真分析結果可以看出,車輪注油孔本身會存在一定的應力集中,注油孔位置若處于疲勞應力相對較高的區域,兩者產生疊加效果,增加了車輪疲勞失效的風險[5].

表3 與其他機車車輪計算對比

3 結論

針對本次車輪疲勞試驗失效實例,經分析找到了車輪裂紋的主要原因,裂紋產生的原因是,注油孔孔邊是車輪受力的薄弱位置,而在加工時未做任何處理,加劇了局部的應力集中,導致在車輪做疲勞試驗時,注油孔孔邊局部應力超出了材料的疲勞極限,從而在試驗過程中產生疲勞裂紋[6].針對該失效原因,給出了車輪注油孔設計建議如下:

(1) 車輪設計時應考慮對注油孔角度進行調整,將注油孔入口位置盡量避開高應力區.建議盡量能遠離輻板與轂孔連接圓弧[7-8];

(2) 車輪仿真分析時需關注注油孔處的應力情況,防止注油孔處于高應力區;

(3) 車輪注油孔加工時應提高锪平面及圓弧處粗糙度.另外對注油孔與車輪輻板面處棱邊進行打磨處理,保證圓滑過渡,避免應力集中.