振動減阻工具的研制與現場試驗*

穆總結 李根生 臧傳貞 馬軍

(1.中國石油大學(北京)油氣資源與探測國家重點實驗室 2. 中國石油大學(北京)克拉瑪依校區油氣資源與探測國家重點實驗室 3. 中國石油新疆油田分公司 4.中國石油西部鉆探工程公司)

0 引 言

鉆井提速是鉆探行業的永恒主題,并已成為油田高效開發和降本增效的重要技術手段[1-3]。隨著非常規油氣資源開發的不斷深入,水平井已成為開發頁巖油氣的主要井型,水平井段也在不斷延伸。如我國已在西南油氣田和新疆油田等非常規油氣開發過程中鉆成了3 000 m及以上水平段[4-6],且水平段長度還在延伸。在長水平井鉆井過程中,如何提高機械鉆速已成為業內人士亟待解決的關鍵技術問題。

在水平井鉆井過程中,井底鉆柱因受重力作用與下井壁接觸,產生較大的摩擦阻力,導致鉆壓無法有效傳遞,即形成托壓現象。特別是在定向造斜段與長水平段鉆進過程中,由于需要對井斜進行調整而頻繁采用滑動鉆進,托壓現象更為明顯。托壓現象導致機械鉆速降低、井身質量難以保證,甚至造成嚴重的井下事故[7]。因此,托壓現象已成為制約水平段鉆井提速和井眼延伸的重要技術因素。為了減少或消除托壓現象,需要頻繁地進行短起下鉆作業,修復井壁以及防止井下卡鉆風險,嚴重影響鉆井工期,同時導致鉆井成本大幅增加。因此,高摩阻引起的托壓現象已成為制約水平井鉆井提速以及井眼延伸的技術難題[3]。

減小鉆柱與井壁之間的摩擦因數是減少托壓現象的重要手段。為了實現定向造斜段和長水平段鉆井提速技術需求,業內進行了大量的理論與鉆井實踐探索[8-17]。隨著鉆井工藝以及鉆井軟、硬件的快速發展,采用大功率螺桿+減摩降阻技術已成為實現低成本鉆井提速的重要技術手段。

本文在對水平井鉆井提速技術深入研究的基礎上,結合鉆柱振動沖擊機理,進行了振動減阻技術的研究工作,研制了振動減阻工具。振動減阻工具是減摩降阻技術的重要體現,其通過振動沖擊作用,使鉆柱在井底產生軸向高頻低幅振動作用,將鉆柱與井壁之間的靜摩擦轉換為動摩擦,大幅度降低摩擦因數,減少托壓現象,提高鉆頭破巖效率,實現鉆井提速。目前,該技術已在新疆瑪湖油田FNHW4084井進行現場試驗,并取得良好的提速效果。本文對振動減阻工具的結構、工作原理與現場試驗結果進行闡述,以期對相關技術的研發起到一定的借鑒作用。

1 振動減阻工具技術分析

1.1 結構

振動減阻工具由心軸、振動外筒、碟簧組、下外筒、活塞、定子橡膠、轉子、動閥以及下接頭等組成,結構如圖1所示。

1—心軸;2—振動外筒;3—碟簧組;4—下外筒;5—活塞;6—定子橡膠;7—轉子;8—動閥;9—下接頭。

振動外筒與心軸之間通過花鍵組合在一起,確保在鉆井過程中扭矩的有效傳遞,并通過組合密封實現軸向往復運動的有效密封。碟簧組設計在心軸與振動外筒之間,確保往復振動效果。下外筒與振動外筒之間通過特殊的螺紋連接在一起,螺紋連接處的密封與API鉆桿扣型一致,即通過連接處的端面確保密封效果。活塞設計在心軸與下外筒之間的空腔內,并通過組合密封確保往復密封效果。定子橡膠設計在下外筒下方,并通過硫化工藝與下外筒形成一體;定子橡膠為左旋結構設計,其設計思路與螺桿鉆具定子橡膠設計思路一致,即與轉子之間形成容積式密封。轉子與定子之間為容積式馬達設計,頭數之比為1∶2,確保鉆井流通時驅動轉子轉動。動閥設計在轉子下方,其與轉子之間的連接形式為過盈配合連接;在動閥上設計有多個可供鉆井液流通的通孔。下接頭設計在下外筒下方,并通過螺紋連接在一起。

1.2 工作原理

心軸與下接頭分別連接上下鉆柱。在鉆井過程中,鉆井液通過心軸內孔進入定子橡膠與轉子之間的容積空間,并經過轉子下方設計的3個均布斜孔和動閥設計的通孔,最后從下接頭內孔流出至下部鉆柱。當鉆井液流通時,流體驅動轉子產生順時針轉動,轉子轉動過程中將驅使動閥產生轉動。動閥轉動過程中,其上設計的偏心通孔將與下接頭之間產生周期的往復滑動。

動閥轉動過程中與下接頭產生往復運動,并產生連續脈沖壓降,如圖2所示。當動閥上設計的通孔轉動至與下接頭處于偏心位置時,此時產生的壓降達到最大值Δp(見圖2a);轉子在鉆井液的驅動下繼續轉動,并驅使動閥通孔轉動至與下接頭通孔處于同心位置時,此時產生的壓降達到最小值(見圖2b);隨著轉子的繼續轉動,并驅使動閥繼續轉動至與下接頭通孔處于偏心位置時,再次產生最大的壓降Δp(見圖2c)。動閥與下接頭之間的高低壓轉換是一個連續過程,此過程將產生一個連續的脈沖高低壓轉換。

圖2 連續脈沖壓降示意圖

此連續的脈沖壓降Δp將作用于心軸下端設計的活塞環形端面處,從而給活塞一個脈沖的作用力,驅動活塞產生向上的運動,行程為Δs,即產生一次振動沖擊作用(見圖3a)。在活塞向上作用過程中,將壓縮碟簧組做功。當動閥與下接頭處于同心位置時,壓降最小,此時碟簧將恢復預緊狀態,即驅動心軸及活塞向下運動至初始狀態(見圖3b)。此時,完成一個周期的振動沖擊。當脈沖壓降再次達到Δp時,活塞再次上行,并壓縮碟簧做功,驅動心軸向上運動,再次產生一個沖擊振動作用;當壓降達到最小時,心軸及活塞再次恢復到初始狀態。由于心軸產生連續的高頻低幅沖擊作用,該振動沖擊力作用于井底鉆柱,從而將驅動井底鉆柱高頻振動,使得鉆柱與井壁之間的靜摩擦轉換為動摩擦,大幅降低摩擦因數,從而保證鉆壓的有效傳遞,消除或減少托壓現象。

圖3 振動減阻工具往復振動示意圖

2 現場試驗

2.1 試驗井基本情況

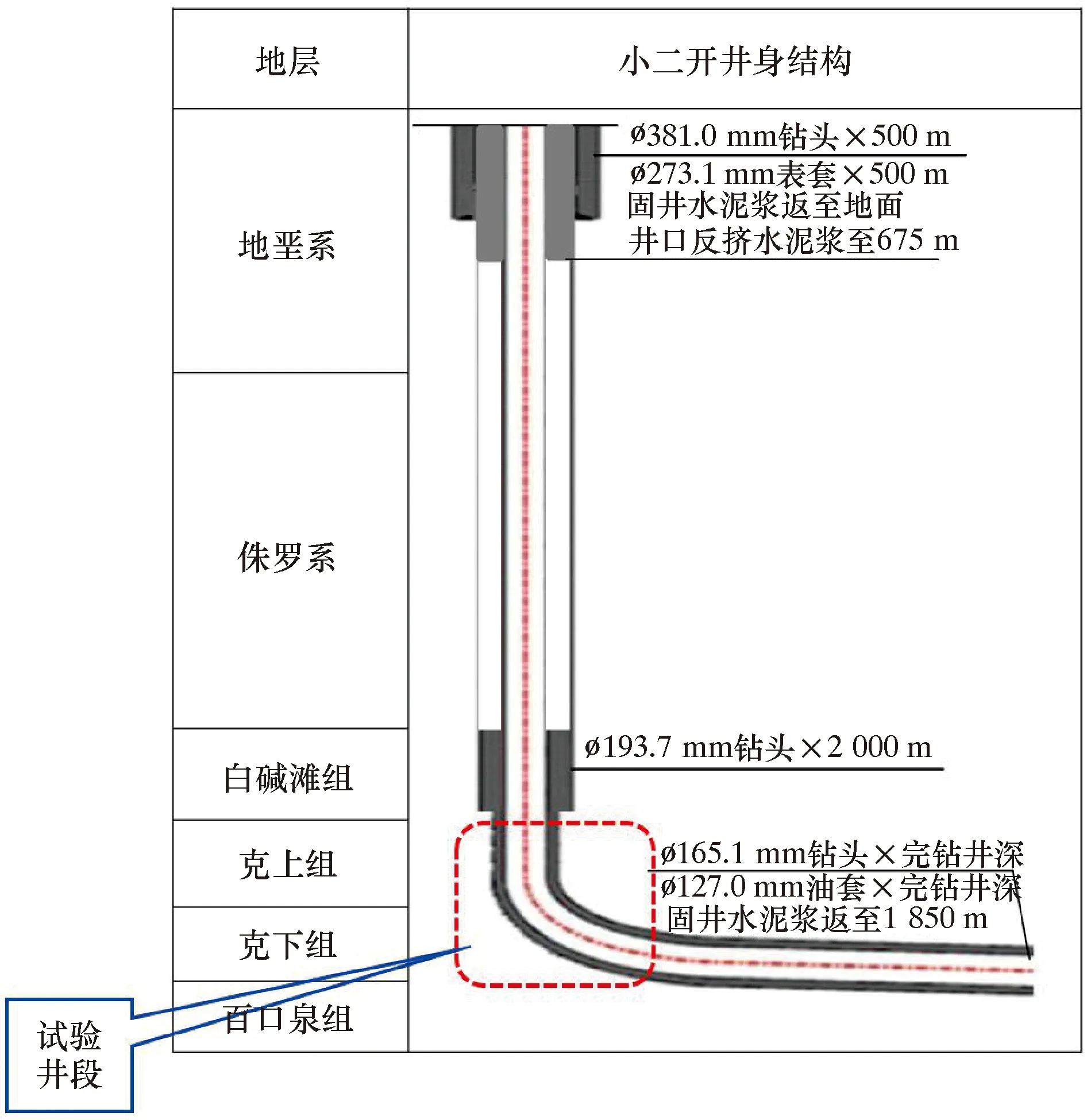

圖4 FNHW4084井井身結構圖

該井于2 395.22 m開始進行定向造斜,地層為克上組(T2K2),地層巖性為粉砂質泥巖;造斜完鉆井深為2 899.58 m。在造斜段進行定向鉆進時,在未使用振動減阻工具井段(2 395.22~2 490.00 m),鉆柱與井壁之間的摩阻大,托壓現象嚴重,平均機械鉆速僅為1.34 m/h。其中,在2 440.00~2 490.00 m井段,機械鉆速僅為0.47 m/h,嚴重影響鉆井工期。為了有效緩解托壓現象,提高定向造斜段的機械鉆速,開展了振動減阻工具的現場試驗工作。

2.2 試驗井振動減阻工具主要參數

FNHW4084井為振動減阻工具的首次入井試驗,振動減阻工具主要參數如下:工具外徑127.0 mm,工具內徑50.0 mm,工具總長6.2 m,工具上下連接扣型API 3IF,振動頻率11~15 Hz,振幅6~8 mm,系統壓降≤3 MPa。

2.3 試驗情況

振動減阻工具于2020年10月15—26日進行現場試驗,工具入井照片如圖5所示。

圖5 振動減阻工具入井照片

采用的鉆具組合為:?165.1 mm PDC鉆頭+?135.0 mm螺桿(每160 mm 1.5°直扶)+?130.0 mm雙外接頭+?120.0 mm電阻率+?130.0 mm雙外接頭+?120.0 mm懸掛短節+?120.0 mm保護接頭+?101.6 mm加重鉆桿3根+?101.6 mm斜坡鉆桿17根+轉換接頭+?127.0 mm振動減阻工具+轉換接頭+?101.6 mm斜坡鉆桿73根+?101.6 mm加重鉆桿36根+?101.6 mm斜坡鉆桿。

現場試驗中,鉆壓20~50 kN,轉速0~50 r/min,鉆井液密度1.25~1.27 g/cm3,鉆井液黏度50~57 s,鉆井液含砂質量分數0.1%~0.3%,鉆井液排量17~20 L/s,地面泵壓18~20 MPa。

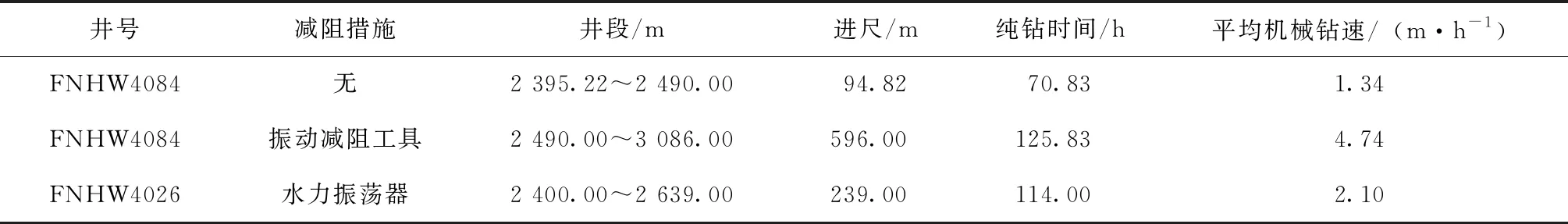

表1 試驗井段機械鉆速數據對比

表1中的鄰井FNHW4026井的2 400.00~2 639.00 m井段位于試驗井的相同造斜層位。

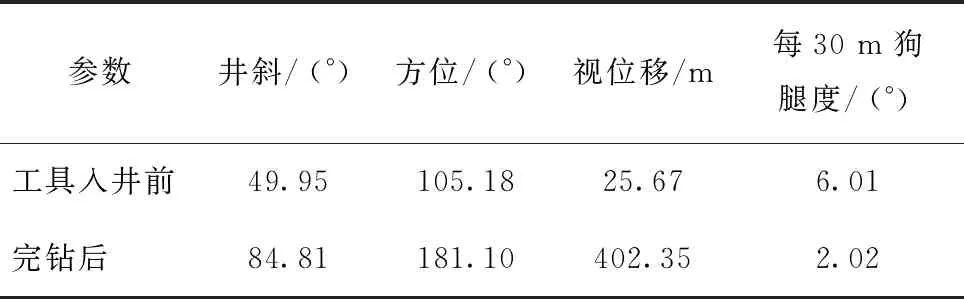

從表1可以看出:使用振動減阻工具后,與上部未使用振動減阻工具的井段相比,機械鉆速提高254%;與鄰井FNHW4026井相同造斜段相比,趟鉆進尺提高150%,機械鉆速提高126%,趟鉆進尺及機械鉆速均大幅提高。所鉆井段井斜參數變化如表2所示。

表2 試驗井段井斜參數變化

振動減阻工具出井照片如圖6所示。工具提出井口后測試,結果表明振動減阻工具工作正常,從而驗證了振動減阻工具可大幅消除托壓現象,同時工具的井下使用壽命也得到驗證。

圖6 振動減阻工具出井照片

3 振動減阻工具優勢分析

(1)技術優勢:振動減阻工具通過井底產生高頻低幅振動沖擊作用,大幅降低鉆柱與井壁之間的摩擦因數,從而消除或減少托壓現象,保證鉆壓的有效傳遞,進而達到提高機械鉆速的目的。

(2)成本優勢:振動減阻工具結構設計簡單,易于加工。

(3)使用壽命優勢:振動減阻工具軸向振動部分為純金屬結構設計,在加工過程中對于動密封進行特殊表面處理,可保證井底使用壽命;定子及轉子部分為容積式馬達設計,我國已在容積式馬達材料研究以及機械加工方面實現突破,其單趟井底使用壽命可達300 h以上,從而保證了振動減阻工具在井底的使用壽命。

4 結論及建議

(1)振動減阻工具通過井底產生高頻低幅振動,實現井底鉆柱與井壁之間的往復運動,消除或減小鉆柱與井壁之間的摩擦力,從而實現軸向鉆壓的有效傳遞,提高鉆頭破巖效率。現場試驗結果表明,振動減阻工具具有良好的減阻效果,可以大幅提高定向造斜段的機械鉆速。

(2)加強振動減阻技術井底鉆具組合設計研究工作,深入進行振動減阻工具井底安放位置優化設計,從而避免因振動沖擊而造成對井底MWD/LWD的信號干擾,即避免對井底儀器產生影響的前提下,可確保振動減阻效果,提高機械鉆速。

(3)建議加強振動減阻技術的研究和現場試驗力度,并結合我國不同區域油氣田井身結構特點,進行相應尺寸的工具研發設計,從而為我國油氣田低成本高效開發做出貢獻。