井下電纜管內對接技術在華北油田的應用*

張旭 姜燕 趙非 李鵬偉 林春慶 李雪英 李偉昂

(中國石油華北油田分公司工程技術研究院)

0 引 言

華北油田的油藏類型大部分屬于非均質多油層砂巖油藏,目前已進入高含水后期開發階段,注采矛盾日益突出,層間干擾影響嚴重[1-2]。精細分層注水作為補充地層能量,控制油層含水以及提高采收效率的重要技術手段而得到了較快發展[3-4]。2014年以來,華北油田通過引進預置電纜式智能分注工藝,并進行了耐高溫和耐高壓差的適應性攻關升級,性能指標達到了耐溫150 ℃,承壓差35 MPa;實現了對井下各生產層段注水流量、油套壓力和溫度等生產參數的動態實時監測,并可進行自動驗封測調以及數據遠傳和控制。該工藝既保障了注水合格率,又減少了驗封測調工作量,同時也能夠為油藏分析評價提供大量的數據支撐,能夠顯著提高水驅油藏的開發效果[5-7]。但是,該工藝需要在油管外置電纜并用保護卡束縛,同時也存在著施工成本高、作業復雜、效率低且無法實現帶壓作業等問題,這在一定程度上制約了該工藝的大面積推廣應用。

鑒于以上情況,華北油田自2019年以來針對預置電纜式智能分注技術開展了電纜管內對接技術的攻關研究,研發了井下電纜對接器。該對接技術將電纜油管外置直連工具的連接方式轉為電纜在油管內輸送,由電纜對接器在井下完成對接,為井下工具供電及通信的模式,很好地解決了上述問題,應用前景廣闊。

1 技術簡介

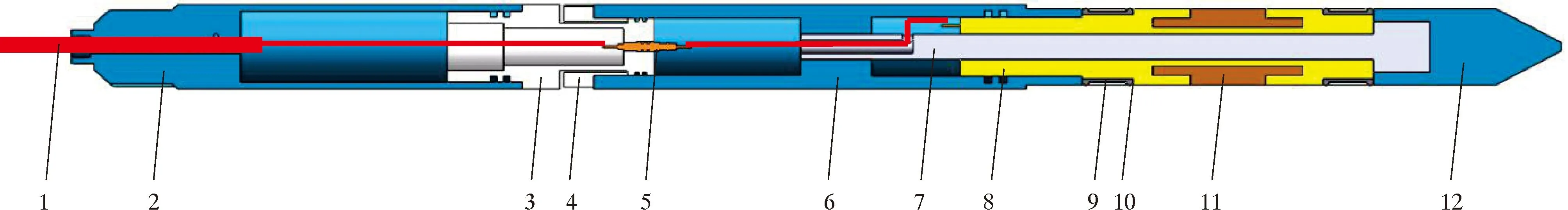

電纜管內對接技術的工藝原理示意圖如圖1所示。該對接技術以預置電纜式智能分注技術為基礎,在有纜智能配水器和過電纜封隔器所組成的分層注水管柱上端增加井下電纜對接器的預置對接筒,工具之間由鋼管電纜相連接;預置對接筒上接頭及以上油管無需帶纜施工,管柱下入完畢并坐封完井后,由鎧裝電纜將井下電纜對接器外接頭從油管內輸送下井與預置對接筒進行對接,配合地面控制系統實現對井下工具的供電及通信;在井口,通過電纜懸掛密封裝置實現對管內電纜的懸掛與固定。該對接技術運用了濕對接的原理,將電纜隨油管下井直連工具供電通信的模式轉變為電纜在油管內由對接器完成對接的模式,簡化了施工工序,節約了作業成本。

1—鋼管電纜;2—對接器(外接頭);3—電纜懸掛密封裝置;4—中控室;5—控制柜;6—鎧裝電纜;7—對接器(預置對接筒);8—過電纜封隔器;9—智能配水器。

應用井下電纜管內對接技術與傳統的預置電纜式智能分注技術的對比情況如表1所示。從表1可以看出,電纜管內對接技術能夠實現同預置電纜式智能分注技術同樣的功能指標,且施工周期更短,作業成本更低,能夠滿足帶壓作業的要求,綜合效益顯著。

表1 技術對比

2 關鍵工具及配套裝置

井下電纜對接器是電纜管內對接技術的主要構成部分,其由電纜對接器外接頭和井下預置對接筒兩部分組成。井口電纜懸掛密封裝置和電動放收線裝置等作為配套裝置,保障了施工安全、方便、高效地進行。

2.1 井下預置對接筒

對接器的井下預置對接筒主要由上接頭、主體外筒、絕緣套、銅電極、密封活塞和注脂孔螺釘等部件組成。井下預置對接筒的結構示意圖如圖2所示。對接筒外徑為114 mm,兩端均為加厚油管螺紋,對接部分內通徑為45 mm,耐溫達150 ℃,本體耐壓可達80 MPa。

1—上接頭;2—主體外筒;3—絕緣套;4—注脂孔螺釘;5—銅電極;6—密封活塞。

井下預置對接筒的上接頭側向開孔與主體外筒內部設置的橋式通道形成了對接器對接完成后的過流通道,其等效過流通徑大于等于46 mm;對接總成由絕緣套和銅電極熱塑成型,在兩端各設置一個密封活塞環,其既能夠固定內部的對接總成,又能夠保障預置對接筒整體的密封性能和對接總成的絕緣性能;絕緣套上部開槽,內部導線由銅電極引出,通過主體外筒上的電纜接頭安裝位置的通孔與電纜接頭連接,電纜接頭再與其他井下工具通過鋼管電纜相連;主體外筒上還設有注脂孔,可向內部走線空間注入耐高溫高壓的密封絕緣硅脂,能夠進一步保障對接總成的絕緣密封性能,硅脂注滿后上緊注脂孔螺釘即可;預置對接筒內部的對接通道與對接器外接頭的絕緣外套之間通過腰帶膠圈貼合密封,實現外部液體與銅電極的隔絕,兩者形成濕對接的空間,達到對接通電及數據傳輸的目的。

2.2 電纜對接器外接頭

電纜對接器外接頭主要由上接頭總成、插針連接體、擠壓環、密封導電插針、加重連接桿、加重中心桿、絕緣外套、箍環、腰帶膠圈、銅電極和導向頭等幾部分構成。電纜對接器外接頭的結構示意圖如圖3所示。其對接部分外徑為45 mm,最大外徑為50 mm,耐溫達150 ℃,本體耐壓可達80 MPa。

1—鎧裝電纜;2—上接頭總成;3—插針連接體;4—擠壓環;5—密封導電插針;6—加重連接桿;7—加重中心桿;8—絕緣外套;9—箍環;10—腰帶膠圈;11—銅電極;12—導向頭。

對接器外接頭的上接頭總成用來固定與其內部導線連接的鎧裝電纜;插針連接體和擠壓環整體構成了防轉機構,在實現對接器外接頭模塊化組裝的同時,可保證工具組裝時內部線路不會跟隨旋轉,保障了線路連接可靠性;導電密封插針用來連通加重連接桿內部和上接頭內部的導線并使其兩側成為獨立密封的空間;采用加重連接桿和加重中心桿的內外雙重加重設計,使得對接器外接頭能夠順利下井;對接總成由絕緣外套和銅電極熱塑成型,絕緣外套內部開孔將銅電極與上部導線連接。絕緣外套采用聚醚醚酮材質,具有良好的耐溫、耐腐蝕和絕緣性能[8-10],保障了電極周邊的絕緣性;對接器外接頭內部各個獨立空腔均打滿密封絕緣硅脂,以保證其絕緣性能。對接時,腰帶膠圈起密封作用,箍環對腰帶膠圈起固定限位作用,防止其膠料流失而導致密封失效。對接器外接頭的銅電極與預置對接筒的銅電極在膠圈密封所形成的濕對接空間區域內接觸導電完成對接。

2.3 井口電纜懸掛密封裝置

井下電纜對接器外接頭從油管內由鎧裝電纜輸送下井,在對接完成后,井口的電纜需要配套裝置來進行懸掛和密封,以保障正常注水后井口的密封性和電纜的穩定性。為此,筆者研發了井口電纜懸掛密封裝置,主要由卡瓦壓套、鎖緊卡瓦、密封壓帽、支座、密封墊、密封絲堵、連接頭和油管短節等構成,結構示意圖如圖4所示。

1—鎧裝電纜;2—卡瓦壓套;3—鎖緊卡瓦;4—密封壓帽;5—支座;6—密封墊;7—密封絲堵;8—連接頭;9—油管短節。

井口電纜懸掛密封裝置采用上卡瓦懸掛、下密封墊擠壓密封的組合方式進行電纜的懸掛和密封。施工時,將該裝置連接于井口采油樹頂部,對接器外接頭下井過程中,可通過密封壓帽調節密封墊密封電纜的松緊,實現電纜下入的動密封;完井后,上緊頂端的卡瓦壓套,擠壓卡瓦抱緊電纜,實現電纜的懸掛。該裝置承壓達到30 MPa,卡瓦鎖緊力大于等于5 kN。

2.4 電動放收線裝置

井下電纜對接器外接頭從油管內由電纜輸送下井,目前的常規方式需協調測試絞車配合施工,由于電纜需要長置井內,須將測試絞車上原有的測試電纜拆下,換裝入井鎧裝電纜,頻繁換裝電纜在增加工作量的同時也會帶來測試絞車使用費用的增加。為此,本文從方便施工、節約成本的角度出發,設計了小型電動放收線裝置,結構示意圖如圖5所示。

1—分體式便攜機架;2—動力模塊;3—排線模塊;4—電纜盤;5—傳動模塊。

電動放收線裝置采用模塊化設計,主要包括分體式便攜機架、動力模塊、傳動模塊和排線模塊4大部分,拆卸、組裝和運輸方便。整個裝置的動力來自于動力模塊的減速電機,電機帶動驅動輪,驅動輪和電纜盤之間通過摩擦力進行傳動。電纜盤和其中心軸同步轉動,中心軸帶動鏈輪將動力傳送到排線模塊的鏈輪軸,為排線模塊提供動力。傳動模塊的傳動軸采取與電纜盤同步旋轉的設計,動力通過鏈輪傳動直接傳給排線器,排線器的動力輸入無需與電機相接,節省了大量空間。電動放收線裝置設計結構緊湊合理,安裝簡單,運輸方便,能夠實現電動放收線以及自動排線的功能,操作簡便,可代替測試絞車進行電纜的起下作業,省去了車輛測試成本。

3 試驗情況及效益分析

3.1 高溫高壓對接試驗

為了驗證電纜對接器的對接可靠性,進行了室內模擬對接試驗,設計了模擬對接試驗裝置,其主要由套管密封頭、油管絲堵、套管短節、過電纜加壓接頭以及配套包裹式伴熱帶等構成,試驗裝置如圖6所示。

1—套管密封頭;2—密封絲堵;3—智能配水器;4—套管;5—預置對接筒;6—對接器外接頭;7—過電纜加壓接頭;8—電纜。

試驗時,將試驗管柱置于模擬對接試驗裝置中,將電纜對接器外接頭與井下預置對接筒對接,電纜從過電纜加壓接頭穿出并與智能配水器控制儀相連接。

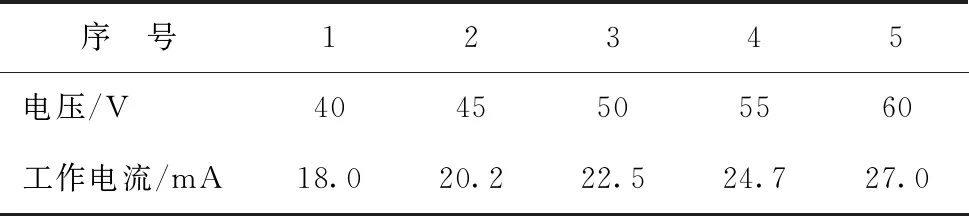

高壓對接試驗中,通過電動試壓泵向裝置內加液壓35 MPa,由控制儀向裝置內工具供電,緩慢調節工作電壓(配水器正常的工作電壓在40~60 V之間),配水器電流正常,且隨電壓增加而呈線性增長,無異常增大和中斷等現象,控制儀可與智能配水器進行通信和控制;利用萬用表測量電纜和試驗裝置外殼之間的電流,其值始終為0,說明整個系統無漏電現象。由此可以看出,在35 MPa的高壓下,井下電纜對接器對接良好。高壓對接試驗數據如表2所示。

表2 高壓對接試驗數據

耐溫性能試驗時,將裝置豎立放置并固定,向裝置內灌入清水沒過預置對接筒上平面,通過過電纜加壓接頭向裝置內加氣壓至0.5 MPa,以提升水的沸點至150 ℃以上,將試驗裝置用伴熱帶包裹,測量不同溫度下電纜對接器的絕緣阻值情況,試驗結果如表3所示。

表3 耐溫性能試驗數據

由表3可以看出,在90~150 ℃的溫度變化過程中,絕緣阻值始終大于500 MΩ,能夠滿足供電和通信的要求。

3.2 模擬井對接試驗

應用井下電纜對接器在中國石油華北油田分公司工程技術研究院試驗檢測中心的模擬井內進行了模擬井對接試驗。模擬井井深1 050.68 m,采用?139.7 mm套管完井,內置清水。試驗采用絲堵+1根油管+井下智能配水器+1根油管+預置對接筒+油管至井口的管柱組配,如圖7所示。

1—控制柜;2—電纜;3、6、8—油管;4—對接器外接頭;5—預置對接筒;7—智能配水器;9—絲堵。

管柱下入完畢后,利用行吊和滑輪組等將連接好電纜的井下對接器外接頭吊起,調整工具位置使其對準井口下入通道,緩慢下入井內,與井下預置對接筒完成對接,在井口通過控制柜與井下配水器進行供電通信,即可判斷對接成功與否。圖8為管柱組配現場試驗照片。

圖8 試驗照片

電纜對接器外接頭與井下預置對接筒對接后,通過地面控制柜測量系統絕緣阻值并與智能配水器進行通信控制,先后重復對接5次,絕緣阻值始終大于500 MΩ,滿足供電通信需求。同時,地面控制柜與井下配水器解碼正常,成功讀取儀器信息,配水器水嘴打開關閉正常,試驗獲得成功,試驗結果如表4所示。

表4 對接性能試驗結果

3.3 效益分析

經過多次相關的室內試驗以及模擬井對接試驗的驗證,井下電纜管內對接技術取得了初步成功,可實施程度較高。相比常規的預置電纜式智能分注技術,該技術能有效提高作業效率,預計平均單井減少占井周期1.5 d,單井節約作業及電纜護卡成本共計15.37萬元;同時,該技術也使智能分注技術能夠滿足帶壓作業的要求,豐富了智能分注技術序列,進一步提高了技術的先進性及適應性,降本增效顯著,應用前景廣闊。

4 結論及認識

(1)井下電纜管內對接技術相比常規的預置電纜式智能分注技術,將電纜油管外置直連工具的連接方式轉為電纜在油管內輸送,由對接器在井下完成對接,為井下工具供電及通信的模式,在節約護卡成本的同時,工具段以上管柱無需帶纜施工,作業工序簡單,優勢明顯。

(2)所研發的井下電纜對接器在耐溫和承壓性能方面達到了設計要求,耐溫150 ℃,承壓80 MPa,絕緣性能良好;井口電纜懸掛密封裝置和電動放收線裝置等配套裝置能夠保障工藝的順利實施。

(3)井下電纜管內對接技術在華北油田室內試驗及模擬井應用中取得了初步成功,下一步筆者將持續完善技術適應性并進入現場試驗,接受實際工況的檢驗,以進一步驗證工藝的可靠性。