煤礦乏風瓦斯綜合利用新技術助力碳減排

文 /成由甲 彭 聰

近20年來,溫室氣體過度排放,導致全球變暖加速、海平面上升等問題,嚴重威脅人類的生存環境。在《京都議定書》中明確表明的6種溫室氣體中,甲烷的溫室效應較大,是二氧化碳的25倍。而在煤炭開采過程中,會導致瓦斯(甲烷)的外排,造成環境污染。為減少瓦斯帶來的污染問題,大多煤礦均提出了“以用促抽、以抽保安”的基本措施來解決煤礦的安全問題。在保證煤礦安全的大前提下,2020年全國煤礦抽采瓦斯140億m3,但仍有53億m3直排進入大氣,這不僅造成能源浪費,也是氣候變暖的重要成因之一。在“雙碳”政策、逐步取締燃煤鍋爐的背景下,以蓄熱式氧化技術摧毀甲烷,可減少污染,助力實現碳減排,同時配建分布式熱電聯供系統,可為煤礦供電供熱,進而實現環境及經濟雙收益。

一、低濃度瓦斯利用途徑

煤礦瓦斯按產生方式分為風排瓦斯和抽放瓦斯兩種。其中,風排瓦斯被稱為乏風,其甲烷含量一般為0.2%~0.6%;抽放瓦斯按濃度又分為高濃度瓦斯(甲烷含量≥30%)和低濃度瓦斯(甲烷含量<30%)。其中,高濃度瓦斯與9%以上的低濃度瓦斯可分別被用作燃料和內燃機發電;9%以下的低濃度瓦斯利用途徑是:首先與乏風或空氣摻混至甲烷濃度為1.2%,然后通過蓄熱氧化技術使甲烷氧化產生熱量,通過鍋爐、換熱器等進行余熱回收,進而供熱或發電。

乏風及低濃度瓦斯蓄熱氧化利用分兩大部分。第一部分是乏風及低濃度抽放瓦斯氧化系統,乏風及抽放瓦斯經過安全采集并摻混達到1.2%甲烷濃度后,輸送至蓄熱氧化裝置,摻混氣體在930℃±25℃的高溫環境中瞬間氧化,釋放氧化熱,這些氧化熱除滿足裝置自身熱量需求,還會產生大量余熱,這部分熱量以高溫煙氣從氧化裝置頂部引出后,進入余熱回收設備。第二部分是余熱利用,來自氧化裝置的高溫煙氣通過余熱鍋爐產生過熱蒸汽,引入汽輪發電機組發電,同時也可供熱。

在低濃度瓦斯利用途徑中,蓄熱氧化技術為關鍵技術,該技術氧化溫度只有950℃,而內燃發電機溫度高達1200℃以上,該技術的應用從根本上解決了內燃機發電機煙氣NOx超標的環保難題。

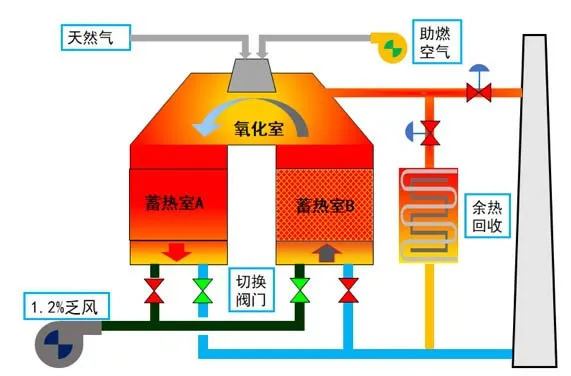

蓄熱氧化裝置主體結構由氧化室、填裝陶瓷的蓄熱室和切換閥組成。蓄熱氧化裝置示意圖如圖1所示。

圖1 蓄熱氧化裝置示意圖

裝置在運行前期,先要預熱,使蓄熱床層蓄積一定熱量,形成從常溫到900℃的溫度梯度。在正常運行階段,1.2%甲烷濃度的摻混氣由引風機送入蓄熱室A,被加熱至氧化溫度以上,甲烷在氧化室釋放氧化熱產生高溫煙氣,高溫煙氣一部分通過蓄熱室B被冷卻后排放,一部分通過余熱回收設備(熱水換熱器、鍋爐)進行余熱回收后排放。在一定時間后,蓄熱室A熱量減少,蓄熱室B則蓄積了大量熱量,通過閥門切換,乏風從蓄熱室B進入,蓄熱室A排放,如此周期性切換,便可連續運行。

二、國內外瓦斯蓄熱氧化技術利用現狀

對極低濃度的煤礦礦井乏風及低濃度抽放瓦斯的利用,經蓄熱式氧化焚燒爐(RTO)摧毀甲烷并余熱回收,在德國、美國和澳大利亞等發達國家已有成功應用。澳大利亞的Applin煤礦于2001年起,運行了VOCSIDIZERTM第1個商業化模式案例(VOCSI-DIZERTM為一種氧化利用系統),回收熱量并生產蒸汽。2007年,澳大利亞西崖煤礦的VOCSI-DIZERTM項目開始運行,通過摻混抽采瓦斯,將乏風中甲烷體積分數提高至0.9%,驅動蒸汽輪機發電。

國內最早開展該技術應用的是陜西大佛寺煤礦,但是由于受當時技術條件的限制,采用的國產瓦斯氧化裝置效率非常低,項目沒有取得預期的經濟效益,目前處于停產狀態。之后,我國又陸續建成十幾個低濃度煤層氣氧化利用項目,早期的項目大多數未能長期穩定運行來實現經濟效益,其主要原因:一是低濃度瓦斯氧化系統自身能耗較高、投資大;二是熱能利用調控方面規劃不合理、技術不夠完善。

2017年以來,隨著蓄熱式氧化焚燒爐(RTO)在揮發性有機物(VOCS)廢氣治理領域的廣泛應用,技術突飛猛進、成本大幅降低;以蓄熱式氧化焚燒爐(RTO)為核心設備的“低濃度瓦斯供熱、發電”項目利潤空間增大,隨著國家核證自愿減排量(CCER)重啟及碳交易的到來,此項目前景愈發廣闊。

近年來,我國已有部分企業開始嘗試引進國外技術,開拓乏風瓦斯發電技術和應用市場。其中,山西潞安高河煤礦采用德國DURR技術、陽煤集團桑掌煤礦采用美國ANGUIL技術,分別完成了示范工程,均取得了較好的經濟效益和社會效益。但是由于引進初期選擇的國外技術較為落后,尤其是蓄熱式氧化焚燒爐(RTO)僅采用第一代技術的2室RTO,加上投資運營主體不穩定,項目運營沒有達到最佳狀態,與初期設想存在一定的差距。即便如此,這兩個示范項目仍然展現了低濃度乏風瓦斯發電技術廣闊的環境治理優勢和碳減排效果。

三、旋轉式蓄熱氧化技術在乏風氧化應用的優勢

在國內現有乏風及低濃度瓦斯蓄熱氧化利用項目中,大部分采用的是國外落后的2室RTO,該裝置甲烷摧毀效率低、熱穩定性差,在國內揮發性有機物(VOCs)治理行業已逐漸趨于淘汰。采用第二代3室RTO的也較少。

目前,第三代技術的12室旋轉RTO最為先進,其氧化分解效率可提高至99.5%,余熱回收效率可達到97%。旋轉式RTO技術來源于德國,隨著技術壁壘的突破及國產化,補足了我國大氣污染裝備和技術研發應用的短板,解決了大氣污染治理設備長期依賴進口的問題。

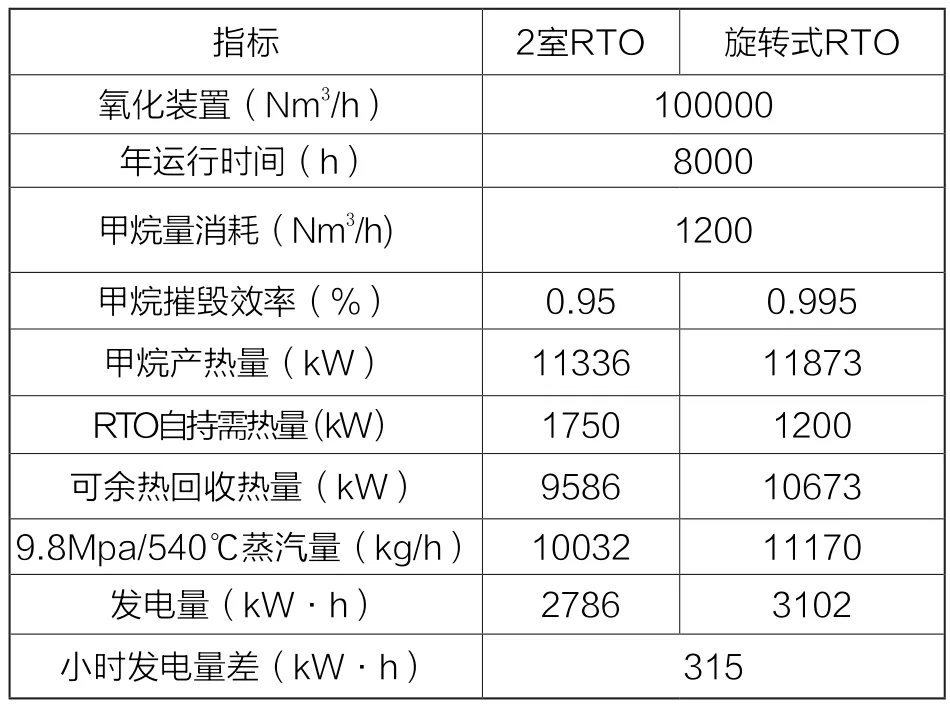

在煤礦乏風與低濃度瓦斯利用實際應用中,第二代3室RTO投資高、占地大,不適合超低濃度瓦斯的綜合利用,故多采用2室RTO和旋轉式RTO,現就單臺10萬Nm3/h處理量將兩種RTO設備進行對比。2室RTO與旋轉式RTO性能對比如表1所示。

表1 2室RTO與旋轉式RTO性能對比

四、采用旋轉式蓄熱氧化技術可取得的效果

通過應用旋轉式蓄熱氧化技術和國產旋轉式RTO設備,既可提高甲烷的摧毀效率,減少污染,助力碳減排,還可使企業降低成本、提高效益。

一是減少環境污染。在“碳達峰、碳中和”的戰略背景下,以蓄熱氧化技術摧毀煤礦乏風中的甲烷、微塵,對于碳減排和霧霾治理具有重要意義,具有良好的社會效益。

二是產生明顯的經濟效益。由于目前煤礦禁止使用小噸位燃煤鍋爐、燃氣鍋爐取熱,通過此技術可進行供熱,解決煤礦井筒加熱、煤泥烘干、員工洗澡等問題,經濟效益明顯。同時,隨著CCER重啟,碳排放交易也可產生部分收益。

三是降低項目運營成本。國產旋轉式RTO在煤炭行業的應用,具有淘汰落后技術及打破國外壟斷的雙重作用,而且通過技術的升級換代,可將甲烷的摧毀效率提高5%、熱回收效率提高2%,將乏風氧化發電項目的投資負荷從10000元/kW·h降低到8000元/kW·h,同時可降低運營企業的設備維護成本,提高設備可靠性,確保年運行時間不低于8000h。