高干涉量壓合襯套強化鋁合金孔結構的疲勞性能

王 強,趙 勇,倪孟龍

(1.中國航發北京航空材料研究院第五研究所,北京 100095;2.航空材料先進腐蝕與防護航發重點實驗室,北京 100095;3.成都飛機設計研究所,成都 610091)

0 引 言

飛機中大量的結構件均是通過緊固孔進行機械連接的,這些緊固孔起到連接與傳遞載荷的作用。緊固孔是飛機結構中易產生應力集中的薄弱部位,在較大的循環應力下易產生疲勞裂紋。目前,廣泛采用冷擠壓方法、干涉配合連接方法等抗疲勞強化技術來解決緊固孔的疲勞問題,且有關冷擠壓與干涉配合連接強化后緊固孔的殘余應力分布與疲勞壽命方面的研究很多[1-5]。但是冷擠壓技術無法實現襯套的安裝,而干涉配合連接技術受制于其安裝工藝而無法獲得較大的干涉量,導致其疲勞強化效果不佳。高干涉量壓合襯套強化技術是一種干涉配合襯套安裝方法,其工藝過程與開縫襯套冷擠壓的工藝過程極其相似,相對于常規的干涉襯套安裝方法,具有干涉量大、安裝操作簡單,以及安裝后孔結構的疲勞性能好等優點[6],可用于飛機機翼/機身等關鍵承力連接處。目前,美國對高干涉量壓合襯套強化技術的研究較多,而國內幾乎未見相關研究的公開報道。作者以飛機常用7050鋁合金孔結構件為研究對象,利用高干涉量壓合襯套強化技術,分別采用單側擠壓強化和兩側擠壓強化兩種工藝對孔結構件進行強化,研究了該強化技術對孔結構件殘余應力和疲勞性能的影響,并采用梯形累積法對疲勞裂紋擴展速率進行定量反推,探討了該強化技術對疲勞裂紋萌生壽命和擴展壽命的影響。

1 試樣制備與試驗方法

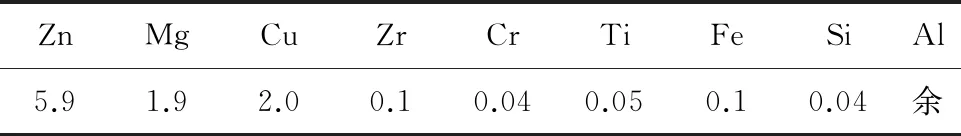

試驗材料為經熔煉鑄造、均勻化處理、熱軋而制成的厚80 mm的7050鋁合金板,熱處理狀態為T7451態,化學成分見表1。在鋁合金板上截取如圖1所示的含孔試樣,試樣的厚度為58 mm,兩個孔的直徑均為47 mm。

表1 7050鋁合金的化學成分(質量分數)

圖1 試樣的形狀與尺寸

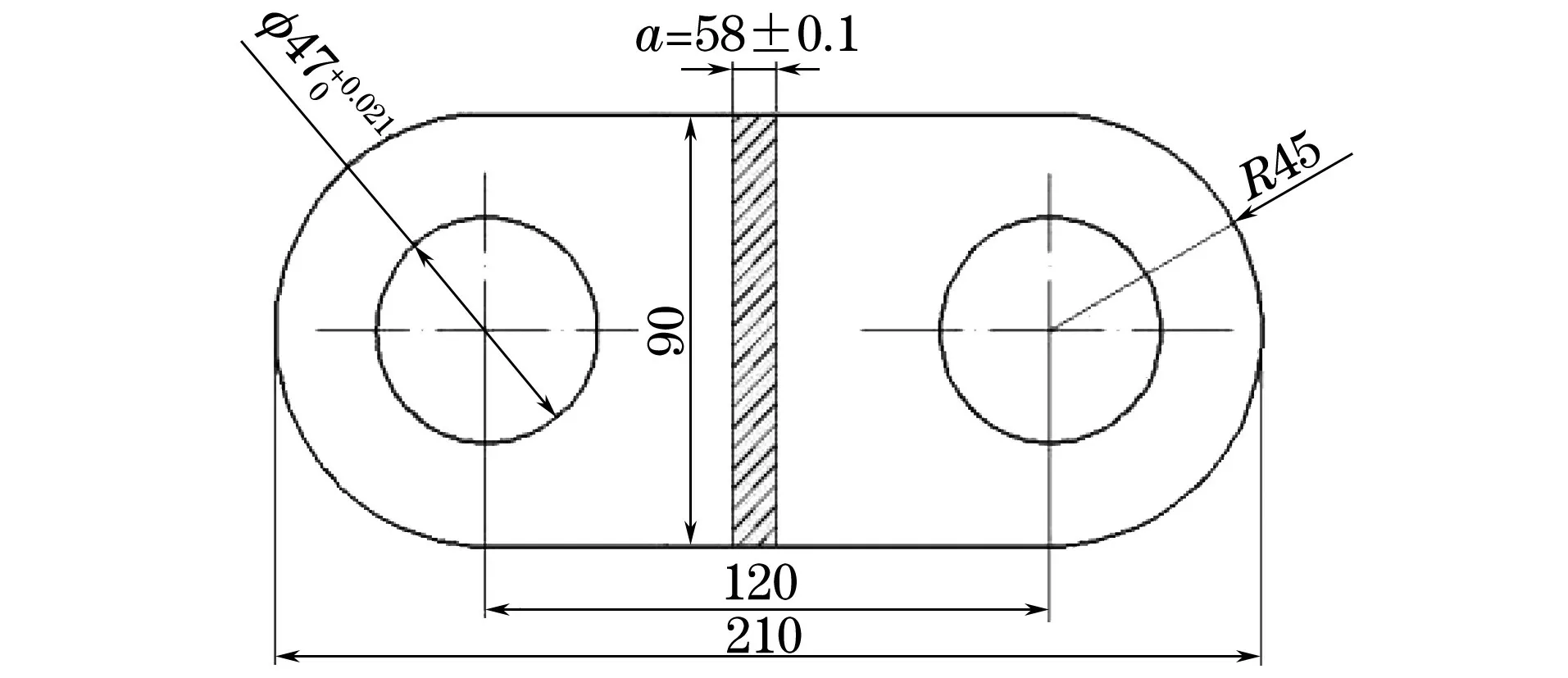

采用BB-30型擠壓設備對試樣上的孔進行高干涉量壓合襯套強化處理,擠壓用芯棒和其他工具均為標準配套工具。高干涉量壓合襯套強化工藝如圖2所示,具有一定過盈量的芯棒工作端從襯套內強行通過,將襯套擴張后安裝在孔上,孔壁發生彈塑性變形而獲得疲勞強化效果。分別采用單側擠壓強化和兩側擠壓強化兩種工藝對孔進行強化,不同工藝下的擠壓次數均為2次,單次擠壓過盈量(芯棒工作端直徑與襯套擠壓強化前內徑的差值除以襯套擠壓強化前的內徑)為2%,其中單側擠壓強化時,芯棒均由孔的同一側擠入,而兩側擠壓強化時,芯棒先后由孔的兩側分別擠入。

圖2 高干涉量壓合襯套強化工藝示意

采用X-3000型應力測定儀,從孔邊開始沿直徑方向測距孔邊不同距離處的殘余應力,采用鉻靶材Kα射線,(311)衍射晶面,準直管直徑為1.5 mm,管電流為6.5 mA,管電壓為30 kV。在MTS50t型軸向伺服疲勞試驗機上進行室溫疲勞試驗,試驗最大應力為140 MPa,應力比為0.06,試驗結束后用FEI QUANTA600型掃描電鏡觀察疲勞斷口形貌。

2 試驗結果與討論

2.1 殘余應力

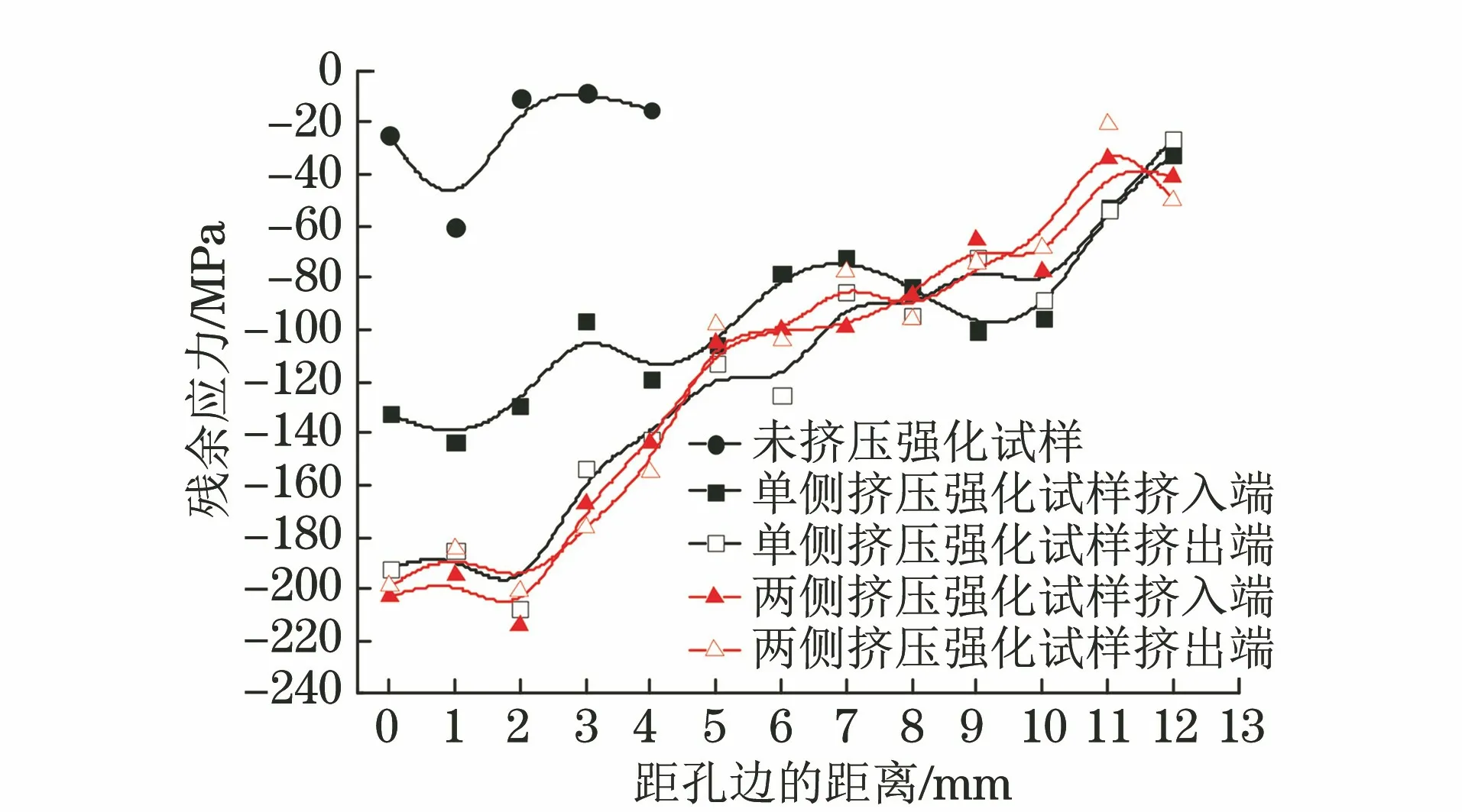

在兩側擠壓強化工藝下,將第一次擠壓時的擠入端標記為試樣的擠入端,第一次擠壓時的擠出端標記為試樣的擠出端。由圖3可知,未擠壓強化試樣孔邊的殘余應力較小,且殘余壓應力場深度較小。單側擠壓強化試樣擠入端和擠出端的殘余應力具有明顯差異:擠入端孔邊處的殘余壓應力為132 MPa,最大殘余壓應力為143 MPa,殘余壓應力場的深度約為12 mm;擠出端孔邊處的殘余壓應力為192 MPa,比擠入端的高45%,最大殘余壓應力為207 MPa,比擠入端的高45%,殘余應力場深度與擠入端的相當。可知,單側擠壓強化試樣擠出端的強化效果優于擠入端的。兩側擠壓強化試樣擠入端和擠出端的殘余應力大小和應力場深度相當,且與單側擠壓強化試樣擠出端的相當,說明兩側擠壓強化后孔兩端的強化效果無明顯差異。

圖3 未擠壓強化和不同工藝擠壓強化試樣的殘余應力分布曲線

2.2 疲勞壽命與斷口形貌

由疲勞試驗測得:未擠壓強化試樣的平均疲勞壽命僅為7.6×104周次;單側擠壓強化試樣和兩側擠壓強化試樣的平均疲勞壽命分別為58.5×104周次和121.6×104周次,比未擠壓強化試樣的分別提高了770%,1 500%。由此可知,高干涉量壓合襯套強化技術具有顯著的疲勞強化效果,且雙側擠壓強化的效果更好。

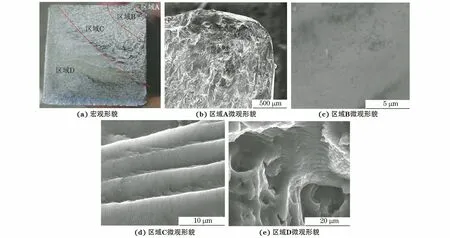

未擠壓強化和不同工藝擠壓強化試樣的疲勞斷口形貌相似,因此以兩側擠壓強化試樣為例對斷口形貌進行分析。由圖4可知,試樣的疲勞斷口可分為疲勞裂紋源區(區域A)、疲勞裂紋慢速擴展區(區域B)、疲勞裂紋快速擴展區(區域C)和瞬斷區(區域D)。疲勞裂紋在裂紋源區萌生后向基體內部擴展,裂紋慢速擴展區中存在寬度幾十至幾百納米的疲勞條帶;疲勞裂紋擴展至一定長度后,由于承載截面積減小導致擴展速率增大而形成疲勞裂紋快速擴展區,該區域中存在寬度為幾百納米的疲勞條帶;疲勞裂紋繼續快速擴展而形成瞬斷區,瞬斷區主要呈韌窩形貌特征。

圖4 兩側擠壓強化試樣疲勞斷口宏觀形貌和不同區域的微觀形貌

由疲勞斷口分析可知,疲勞裂紋均在孔壁不同位置處萌生。未擠壓強化試樣的疲勞裂紋源位于孔壁中部,這是由于孔壁中部的應力最大;單側擠壓強化試樣的疲勞裂紋源位于擠入端孔壁處,而雙側擠壓強化試樣的疲勞裂紋部分在擠入端孔壁處萌生,部分在擠出端孔壁處萌生。結合殘余應力和疲勞壽命測試結果分析可知:單側擠壓強化試樣的擠入端殘余壓應力顯著低于擠出端的,擠入端的強化效果較差,是孔結構的相對薄弱部位,因此疲勞裂紋在擠入端萌生;而兩側擠壓強化試樣擠入端和擠出端的殘余壓應力相當,無明顯的相對薄弱位置,因此疲勞裂紋在擠入端孔壁處或擠出端孔壁處萌生。

2.3 疲勞壽命的定量反推

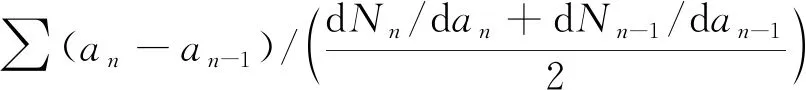

基于Pairs公式,采用梯形累積法計算疲勞裂紋擴展起始位置至疲勞裂紋擴展失穩位置之間的總疲勞條帶數目,即為疲勞裂紋擴展壽命Np,計算公式[7]為

Np=∑Nn=

(1)

式中:Nn為第n點的疲勞裂紋擴展壽命;an為第n點距離疲勞裂紋源的裂紋長度;dan/dNn為第n點處的裂紋擴展速率,即為該位置處的疲勞條帶寬度。

受設備分辨率限制,將觀察到寬度約100 nm條帶的位置定義為疲勞裂紋擴展起始位置,將初次出現韌窩的位置定義為疲勞裂紋擴展失穩位置。沿著斷口主裂紋方向測斷口上距疲勞裂紋源不同距離處的疲勞條帶寬度,由于同一測量范圍內疲勞條帶寬度變化不大,同時為保證測量結果的準確性,測10個并排疲勞條帶的寬度,然后取其平均值作為實測疲勞條帶寬度,以減小誤差[8-9]。通過式(1)計算出疲勞裂紋擴展壽命。由于疲勞裂紋快速斷裂的瞬斷區的壽命可忽略不計,因此在試樣的疲勞壽命已知的情況下,疲勞壽命減去疲勞裂紋擴展壽命即疲勞裂紋萌生壽命。

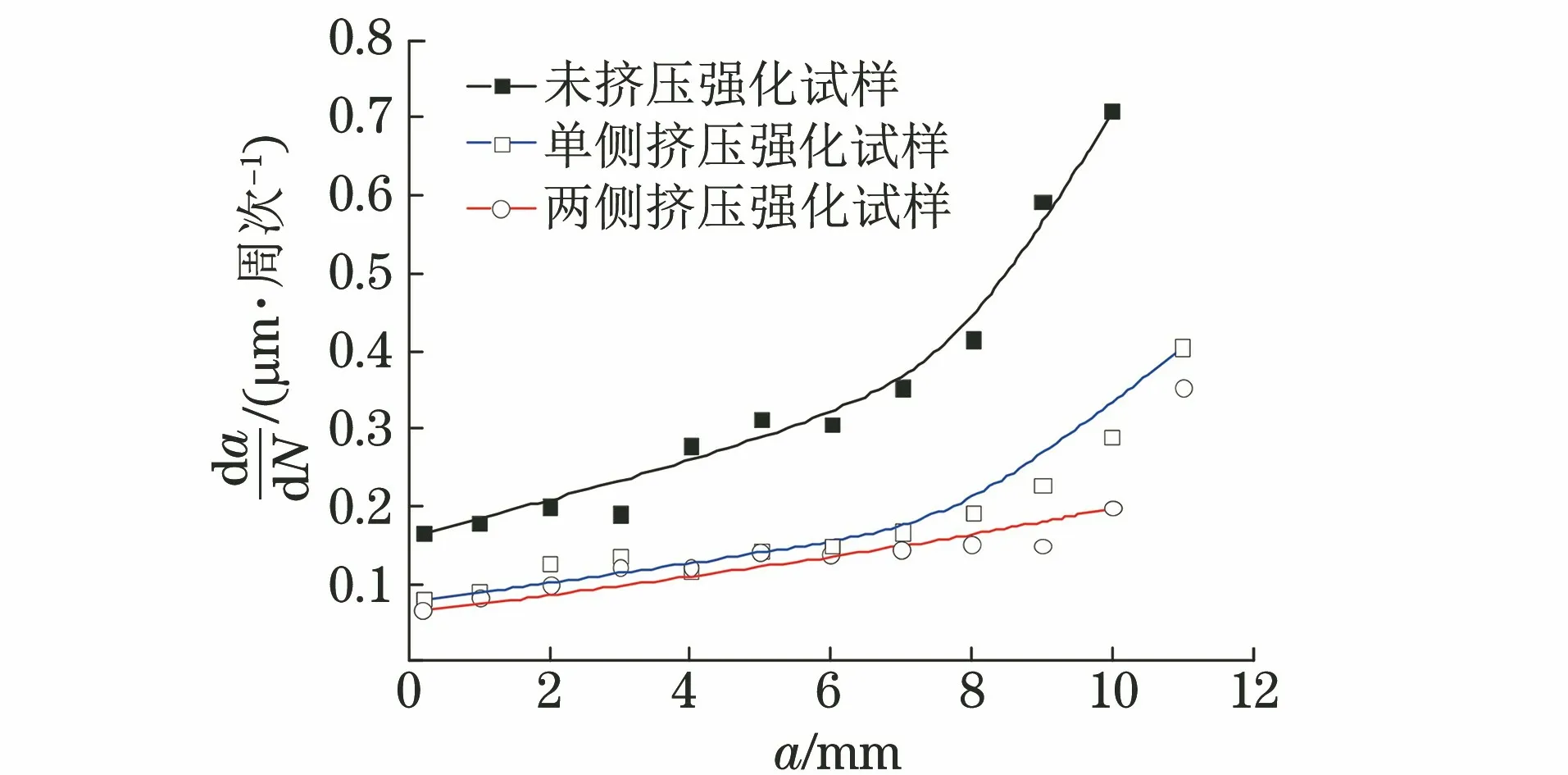

由于疲勞斷口定量反推工作量很大,因此選擇疲勞試驗中測得疲勞壽命與平均疲勞壽命相近的試樣為例,得到不同試樣疲勞斷口中距離疲勞裂紋源不同裂紋長度處的疲勞裂紋擴展壽命。結合式(1)得到:實測疲勞壽命為91 000周次的未擠壓強化試樣的疲勞裂紋擴展壽命為37 575周次,疲勞裂紋萌生壽命為53 425周次;實測疲勞壽命為510 000周次的單側擠壓強化試樣的疲勞裂紋擴展壽命為77 124周次,疲勞裂紋萌生壽命為432 876周次;實測疲勞壽命為1 320 000周次的兩側擠壓強化試樣的疲勞裂紋擴展壽命為90 584周次,疲勞裂紋萌生壽命為1 229 416周次。可知,與未擠壓強化試樣相比,單側擠壓強化試樣的疲勞裂紋擴展壽命和萌生壽命分別提高了105%,710%,兩側擠壓強化試樣的疲勞裂紋擴展壽命和萌生壽命分別提高了141%,2 200%。因此,高干涉量壓合襯套強化技術可同時提高孔結構的疲勞裂紋擴展壽命和萌生壽命,且疲勞裂紋萌生壽命提高的幅度更大。

表2 計算得到不同試樣疲勞斷口中距離疲勞裂紋源不同裂紋長度處的疲勞裂紋擴展壽命

由圖5可知:在疲勞裂紋擴展過程中,高干涉量壓合襯套強化試樣的疲勞裂紋擴展速率明顯低于未擠壓強化試樣的,且疲勞裂紋擴展速率降低的幅度隨裂紋長度的增大而增大;疲勞裂紋長度為9 mm時,強化試樣的da/dN僅為未擠壓強化試樣的40%左右。綜上可知,高干涉量壓合襯套強化技術可提高孔結構的疲勞裂紋萌生壽命和擴展壽命,在裂紋長度0~11 mm范圍內可有效降低疲勞裂紋擴展速率。高干涉量壓合襯套強化技術提高孔結構疲勞壽命的機制主要歸應于殘余壓應力場的作用。

圖5 不同試樣的疲勞裂紋擴展速率與疲勞裂紋長度的關系曲線

3 結 論

(1) 高干涉量壓合襯套強化孔結構中形成深度達12 mm的殘余壓應力場,單側擠壓強化試樣的擠入端殘余壓應力顯著低于擠出端的,兩側擠壓強化試樣擠入端和擠出端的殘余壓應力相當;單側擠壓強化試樣和兩側擠壓強化試樣的平均疲勞壽命分別為58.5×104,121.6×104周次,比未擠壓強化試樣的分別提高了770%,1 500%,高干涉量壓合襯套強化技術具有顯著的疲勞強化效果,且雙側擠壓強化的效果更好。

(2) 試樣的宏觀疲勞斷口可分為疲勞裂紋源區、疲勞裂紋慢速擴展區、疲勞裂紋快速擴展區和瞬斷區;未擠壓強化試樣的疲勞裂紋源位于孔壁中部,單側擠壓強化試樣的疲勞裂紋源位于擠入端孔壁處,而雙側擠壓強化試樣的疲勞裂紋在擠入端孔壁處或擠出端孔壁處萌生。

(3) 與未擠壓強化試樣相比,單側擠壓強化試樣的疲勞裂紋擴展壽命和萌生壽命分別提高了105%,710%,兩側擠壓強化試樣的疲勞裂紋擴展壽命和萌生壽命分別提高了141%,2 200%;高干涉量壓合襯套強化技術可同時提高孔結構的疲勞裂紋擴展壽命和萌生壽命,且疲勞裂紋萌生壽命提高的幅度更大。