鈮鈦微合金化對δ-相變誘導塑性鋼組織和拉伸性能的影響

王俊峰, 王 利

(寶山鋼鐵股份有限公司中央研究院(技術中心),汽車用鋼開發與應用技術國家重點實驗室(寶鋼),上海 201900)

0 引 言

近20 a來,鋼質車身輕量化的發展主要通過提高汽車用鋼的比強度(強度與密度之比)來實現;先進高強鋼如淬火配分(QP)鋼、中錳鋼、相變誘導塑性(TRIP)鋼、雙相鋼等的開發也是從提高強度的角度來提高比強度,從而實現車身的輕量化[1-2]。但是,鋼板的強度不可能無限提高。高鋁低密度鋼為提高鋼的比強度提供了新的思路[3-4]。其中,δ-TRIP鋼因具有良好的力學性能、低密度等優勢,有望成為最具應用前景的輕量化材料[5];但是,δ-TRIP鋼組織中存在的粗大δ鐵素體惡化了該鋼的性能,從而限制了該鋼的應用范圍。因此,如何通過改善δ-TRIP鋼組織中的δ鐵素體,精準調控各相相對含量來實現優異的強塑性成為該鋼發展和應用的關鍵。

鈮鈦微合金化作為組織調控的有效手段,可以通過控制碳氮化物在不同熱加工階段的析出而起到細晶強化和析出強化的效果,進而提高材料的強度;近年來鈮鈦微合金化已成功應用于鐵鋁輕質鋼和中高錳含量輕質高強鋼[6-7],但是鮮見鈮鈦微合金化對δ-TRIP鋼組織與性能影響的報道。因此,作者在δ-TRIP鋼中添加鈮與鈦元素,研究了鈮鈦微合金化對δ-TRIP鋼顯微組織與拉伸性能的影響,為δ-TRIP鋼的成分優化提供理論依據與試驗參考。

1 試樣制備與試驗方法

試驗鋼為在500 kg真空感應爐中熔煉并澆注成的δ-TRIP鋼錠,實測化學成分見表1,其中2#試驗鋼中含有質量分數0.03%的鈮元素與0.092%的鈦元素。將鋼錠經1 250 ℃保溫1 h后粗軋,終軋溫度900 ℃,得到厚度為32 mm的板坯,軋后空冷至室溫。將板坯加熱至1 200 ℃保溫2.5 h,在880 ℃以上經過4道次軋制獲得厚度為3.4 mm的熱軋板,水冷至700 ℃保溫1 h后隨爐冷卻以模擬卷取過程。將熱軋板酸洗后冷軋,得到厚度為1.2 mm的軋硬板,在軋硬板上截取尺寸為450 mm×150 mm×1.2 mm的試樣,采用SIROLI SIMULATOR型連退模擬裝置對其進行退火處理,即以5 ℃·s-1加熱速率升溫至830 ℃保溫60 s后,以40 ℃·s-1冷卻速率快冷至430 ℃保溫180 s,隨后以30 ℃·s-1速率冷卻至室溫。

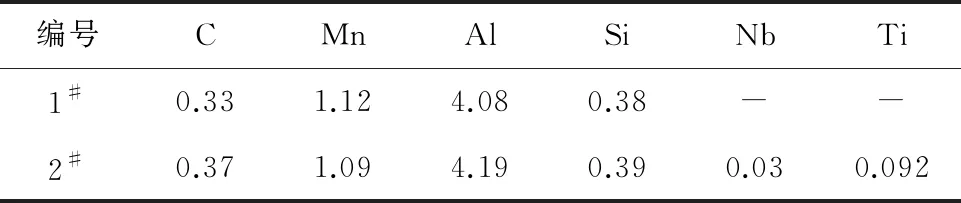

表1 試驗鋼的化學成分(質量分數)

退火后的縱截面(沿軋制方向)試樣經鑲嵌、研磨、拋光,用體積分數4%硝酸酒精溶液腐蝕后,采用Axio Imager A2m型光學顯微鏡(OM)和ULTRATM 55型場發射掃描電子顯微鏡(SEM)觀察組織和析出相的微觀形貌。利用電子背散射衍射技術(EBSD)對殘余奧氏體分布、晶界分布進行表征,通過HKL數據采集系統和Channel5分析軟件進行數據采集和分析,得到奧氏體與鐵素體晶粒尺寸分布及晶界取向角分布等信息。通過磁性法[8]計算殘余奧氏體含量。采用掃描電子顯微鏡附帶的能譜分析儀(EDS)對析出相的微區化學成分進行分析。在退火后的試樣上平行于軋制方向制取透射電鏡試樣,將試樣研磨至厚度為80 μm,沖孔成直徑為3 mm的小圓片,在體積分數5%高氯酸酒精溶液中進行電解雙噴拋光,采用JEOL 2100F型場發射透射電鏡(TEM)觀察析出相的微觀結構。按照ASTM E 8M-04,在退火后的試樣上平行于軋制方向加工出標距為50 mm的拉伸試樣,在Instron 5581型萬能試驗機上進行室溫拉伸試驗,拉伸速度為3 mm·min-1,由真應力-真應變曲線求導得到應變硬化率-真應變曲線;采用ULTRATM 55型場發射掃描電子顯微鏡觀察斷口形貌以及斷口附近的截面形貌。

2 試驗結果與討論

2.1 顯微組織

由圖1可以看出:1#試驗鋼與2#試驗鋼的組織都沿軋制方向呈帶狀分布,均主要由粗大的δ鐵素體條帶與細小α鐵素體/殘余奧氏體條帶組成。其中,δ鐵素體條帶來源于試驗鋼凝固組織中的枝晶部分,而α鐵素體/殘余奧氏體條帶來源于凝固組織中枝晶間的高溫奧氏體分解產物。在熱軋過程中,組織中的枝晶部分和枝晶間產物沿軋制方向延展而形成條帶組織。δ鐵素體在熱軋和隨后退火過程中很難發生相變及再結晶,因此其尺寸比較粗大;枝晶間產物在退火過程中發生相變,最終形成α鐵素體和殘余奧氏體。鈮鈦微合金化未改變δ-TRIP鋼組織呈帶狀分布的特點,這可能是由于δ鐵素體在退火過程中很難發生相變及再結晶,鈮與鈦通過析出碳化物釘軋晶界所起到細化晶粒作用減弱所致。試驗鋼組織中的殘余奧氏體主要呈塊狀,計算得到1#試驗鋼與2#試驗鋼中殘余奧氏體的體積分數分別為21.4%和19.1%。1#試驗鋼組織中鐵素體晶粒尺寸介于0.5~17 μm之間,晶粒尺寸大于6 μm的占比為6.94%;2#試驗鋼組織中鐵素體晶粒尺寸范圍為0.5~12 μm,晶粒尺寸大于6 μm的占比僅為3.25 %,尺寸介于1~2 μm之間的晶粒明顯多于1#試驗鋼中的。計算得到,1#試驗鋼組織中δ鐵素體、α鐵素體和殘余奧氏體的平均晶粒尺寸分別為6.6,1.23,0.97 μm,而1#試驗鋼組織中δ鐵素體、α鐵素體和殘余奧氏體的平均晶粒尺寸分別為6.0,1.17,0.98 μm。由此可知,鈮鈦微合金化可細化試驗鋼組織中的鐵素體晶粒,縮小鐵素體晶粒尺寸的變化范圍,但不會改變鐵素體晶粒的尺寸分布。

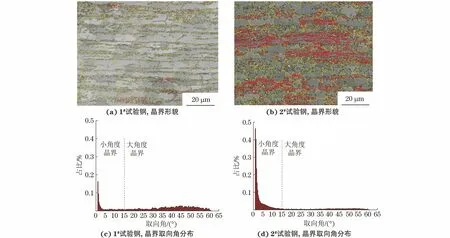

將試驗鋼中大于15°的晶界定義為大角度晶界,小于15°的晶界定義為小角度晶界。由圖2可知:鈮鈦微合金化后試驗鋼鐵素體,尤其是δ鐵素體中存在大量的小角度晶界,統計得到小角度晶界占比由未微合金化的24%提高到73%。鈮與鈦的添加使試驗鋼基體組織中形成大量析出相,釘扎晶界使鐵素體的回復和再結晶不充分[9-10],因此形成大量小角度晶界。

圖2 不同試驗鋼的晶界形貌及取向角分布

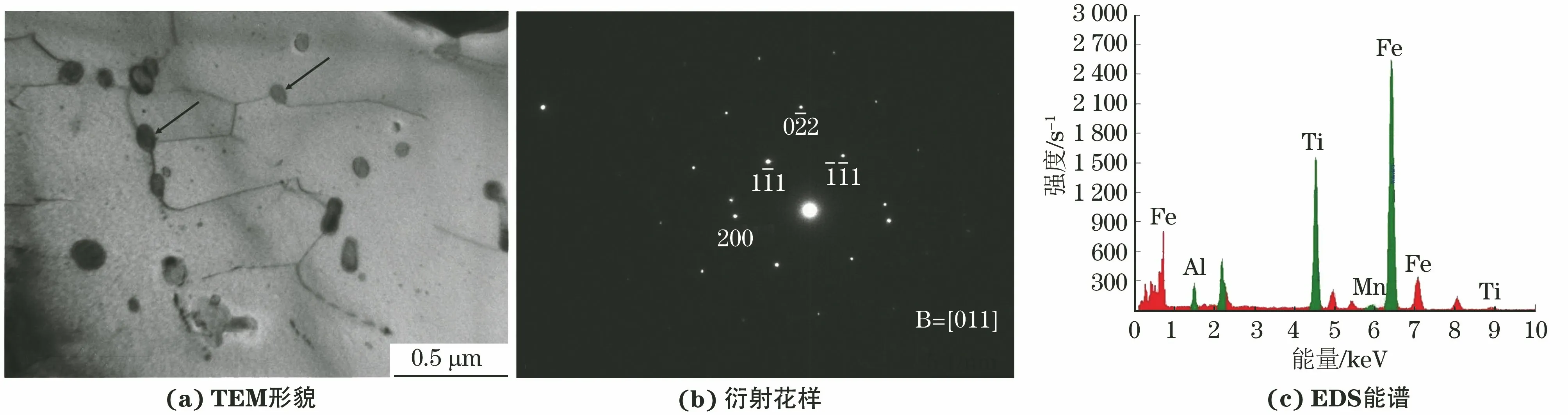

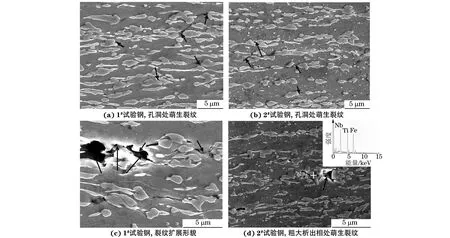

研究發現,在含鈮與鈦的微合金鋼的凝固或熱軋過程中析出的碳化物尺寸通常較粗大,而在臨界區退火與隨后冷卻過程中析出的碳化物尺寸則較細小[11-13]。因此,有必要對2#試驗鋼中析出相的析出行為進行分析。觀察發現,2#試驗鋼中的析出相主要分為兩類:第一類析出相呈矩形,數量較少但尺寸較大(約5 μm),EDS分析結果表明該類析出相主要為(Nb, Ti)(C, N)相,如圖3所示。這些含鈦的大尺寸碳氮化物熔點較高,形成于凝固過程中,具有很好的熱穩定性,在隨后熱處理過程中很難溶解;這類碳氮化物的存在會減弱鈮與鈦的析出強化作用,并惡化鋼的塑性。另一類析出相呈橢圓形,數量較多,尺寸較小,介于50~200 nm之間,該類析出相具有面心立方結構,結合EDS分析結果可知為Ti(C, N)相,如圖4所示。這些析出相主要分布于鐵素體基體上,除了起到析出強化外,還起到釘扎亞晶界或位錯的作用。

圖3 2#試驗鋼中矩形析出相的SEM形貌及EDS譜

圖4 2#試驗鋼中橢圓形析出相的TEM形貌,衍射花樣與EDS譜

2.2 力學性能

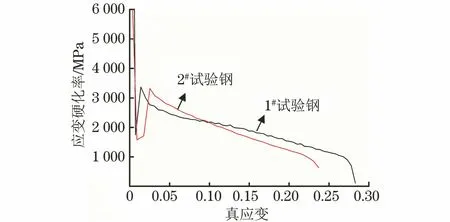

由表2可以看出:與1#試驗鋼相比,2#試驗鋼的屈服強度和抗拉強度分別增加了65,37 MPa,而斷后伸長率由33.3%降低至30.4%。由圖5可知,在均勻變形階段(真應變為0.03~0.20),試驗鋼的應變硬化率都呈降低趨勢,但2#試驗鋼的應變硬化率下降的速率更快。TRIP鋼應變硬化率的變化反映了變形過程中殘余奧氏體含量的變化[14]。測得拉伸試驗后,1#試驗鋼與2#試驗鋼的殘余奧氏體體積分數分別降低至4.8%,4.9%。在變形過程中,殘余奧氏體在應變作用下逐漸轉變為馬氏體[1]。隨著奧氏體含量的減少,鋼的加工硬化能力減弱,導致應變硬化率降低。由應變硬化率的變化曲線可知,2#試驗鋼具有較低的奧氏體穩定性,這也是其均勻伸長率較低的原因。在δ-TRIP鋼變形過程中,在粗大的δ鐵素體中發生應力集中而使其首先發生塑性變形[14],因此屈服強度的增加反映了δ鐵素體的強化。由上述組織分析可知,鈮鈦微合金化對δ鐵素體的細化作用不明顯;同時由于鈮與鈦的含量較低,且大部分以碳化物形式析出,因此鈮與鈦的固溶強化效果很弱。由此可知,試驗鋼中δ鐵素體內形成的析出相是其屈服強度提高的主要原因。鈮鈦微合金化對試驗鋼抗拉強度的影響不大,推測是因為大尺寸碳氮化物的析出消耗了大量的鈮、鈦元素,削弱了細小析出相的強化效果,且奧氏體含量及其穩定性的降低也減弱了相變強化作用。可知,大尺寸(Nb, Ti)(C, N)相的存在惡化了試驗鋼的塑性。因此,2#試驗鋼的斷后伸長率降低。

表2 不同試驗鋼的拉伸性能

圖5 不同試驗鋼的應變硬化率-真應變曲線

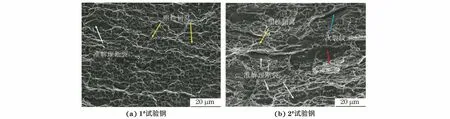

由圖6可知:1#試驗鋼和2#試驗鋼在變形過程中的裂紋萌生和擴展方式相似,即在變形過程中,殘余奧氏體在應變作用下轉變為馬氏體[1],變形在軟相鐵素體與硬相馬氏體界面處聚集進而形成孔洞,導致微裂紋在孔洞處萌生;隨變形的進行,裂紋沿拉伸方向擴展,最終導致試樣斷裂。2#試驗鋼中大尺寸的(Nb, Ti)(C, N)相也是裂紋萌生的位置。

圖6 不同試驗鋼拉伸試樣斷口附近的截面SEM形貌

由圖7可知:1#試驗鋼斷口由韌窩和少量小準解理斷裂面組成,主要斷裂類型為韌性斷裂;2#試驗鋼的斷裂類型為由韌性斷裂和解理斷裂組成的復合斷裂,斷口上存在大尺寸的解理斷裂面與二次裂紋,解理斷裂面多位于δ鐵素體上,裂紋通過沿晶或穿晶擴展形成。

圖7 不同試驗鋼的拉伸斷口形貌

3 結 論

(1) 試驗鋼組織沿軋制方向呈帶狀分布,主要由δ鐵素體條帶與α鐵素體/殘余奧氏體條帶組成,鈮鈦微合金化細化了試驗鋼中的鐵素體晶粒,使鐵素體中形成了大量小角度晶界,并降低了殘余奧氏體含量;鈮鈦微合金化試驗鋼中形成了尺寸約5 μm的矩形(Nb, Ti)(C, N)相和尺寸為50~200 nm的橢圓形Ti(C, N)相。

(2) 與未添加鈮與鈦的試驗鋼相比,鈮鈦微合金化試驗鋼的屈服強度和抗拉強度分別增加了65,37 MPa,而斷后伸長率由33.3%降低至30.4%;在拉伸過程中,鈮鈦微合金化試驗鋼中的裂紋在鐵素體與馬氏體界面處和(Nb, Ti)(C, N)相處形核,斷裂類型為由韌性斷裂和解理斷裂組成的復合斷裂。