高壓電機短路跳閘再啟導致受電保護越級跳閘的分析及對策

劉智成

(酒鋼集團宏晟電熱公司,甘肅嘉峪關 735100)

前言

某鋼廠供配電系統變電站所實行集中控制管理,配出10 kV 開關站實現無人值守,對于下級開關站頻繁啟停設備只能采取強制發允許方式,才能保證正常的生產。下級開關站配出大量的電機類負荷并由現場控制啟停。而電機類負荷又分為兩種:一種是大功率電動機,如鼓風機、抽煙機、破碎機等,運行特點是不需要頻繁啟停,運行相對穩定,隨生產停機機會少;而另一種是需要頻繁啟停小功率電機,如水泵、膠帶機等,其運行特點是不規律的,隨時啟停,部分電機運行工況較為惡劣,故障率較高。

統計顯示中性點不接地系統大部分故障為單相接地故障,而發生單相故障最多的設備就是這些小功率的電機類設備。集控站離無人值守站較遠,電機類設備故障后崗位人員不能及時確認故障設備,并將設備隔離,工序人員未確認設備狀態,不清楚設備是否存在故障,盲目操作啟停機,易再次合閘于故障點,系統多次受到故障沖擊,給電力系統內其他設備的安全運行埋下隱患。

1 受電保護越級跳閘詳細故障原因分析

2019 年7 月30 日12:55:31 煉鐵開關站10 kV 1#高爐渣處理1#粒化渣漿泵ABC 相過流一段保護動作跳閘(整定值118 A、動作值27 91 A),12:55:49:923 套管零序過流保護動作跳閘(整定值5A、動作值19.6 A);12:55:50:026 煉鐵開關站10 kV 一受電ABC 相過流一段保護動作跳閘(整定值4 200 A、動作值10 923 A),同時鐵前變電所10 kV 煉鐵一回ABC 相過流一段保護動作跳閘(整定值4 560 A、動作值10 914 A)。

影響范圍:燒結開關站10 kV 1#抽煙機非電量4“斷勵磁保護動作跳閘”,2#抽煙機非電量3“斷勵磁保護動作跳閘”;選礦開關站6kV1-1、5-2、6-1、7-1、7-2、8-1、9-2 共7 臺球磨低電壓保護動作跳閘;煉鐵一泵站低壓2 臺泵,7 臺冷空氣風機跳電;噴煤空壓站3#空壓機跳閘;低壓2 臺水泵跳電;1#、2#高爐減風。

1.1 故障原因1:高爐渣處理粒化渣漿泵電機繞組存在相間短路

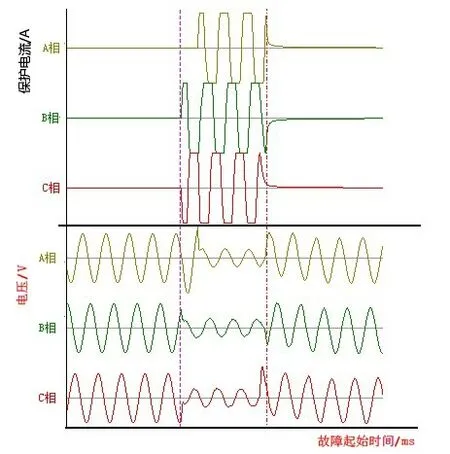

圖1為高爐渣處理粒化渣漿泵故障時刻三相電流和電壓錄波波形,由波形分析高爐渣處理粒化渣漿泵電機啟機時三相電流突增,三相電壓突降,出現三相短路故障,導致過流一段保護動作跳閘。過流一段動作電流2 791.8 A,整定電流118 A,時限0 s,保護啟動出口用時30 ms,斷路器分閘用時45 ms,故障持續75 ms,斷路器跳閘后故障解除,系統電壓恢復正常。

圖1 粒化渣漿泵故障時刻三相電流和電壓錄波波形

1.2 故障原因2:18 s 后粒化渣漿泵再啟合閘于故障點

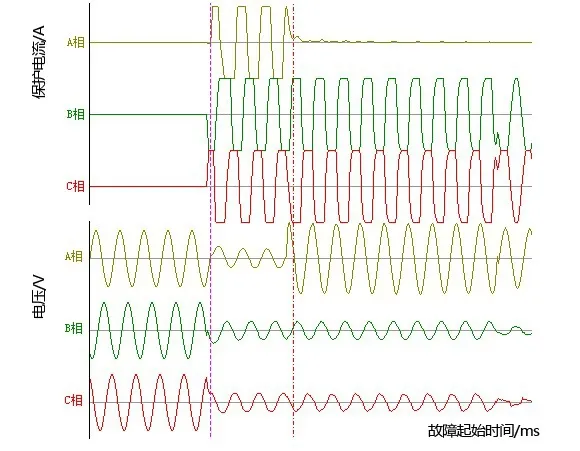

圖2為高爐渣處理粒化渣漿泵再啟合閘于故障點時刻A、B、C 三相電流和電壓錄波波形,由波形可以看出電機再啟后仍然存在三相短路,微機保護裝置過流一段啟動動作,動作電流2 800 A,67 ms后,A相電流降為零,B、C 相電流仍顯示短路電流,A 相電壓升高,B、C 相電壓未恢復正常,直至0.2 s 后受電微機保護過流一段動作,動作電流10 923 A,整定電流4 200 A,時限0.2 s,受電跳閘10 kV 母線失壓,故障消失,系統恢復正常。由三相電流及電壓波形可見保護動作出口后,B、C相仍然存在短路電流,電壓也未恢復正常,經檢查發現高爐渣處理粒化渣漿泵開關柜斷路器由于機構故障B、C 相分閘不到位,導致受電越級跳閘。

圖2 粒化渣漿泵再啟合閘于故障點時刻三相電流和電壓錄波波形

綜上分析,造成此次受電保護越級跳閘的主要原因有兩方面。(1)高爐渣處理粒化渣漿泵斷路器機構存在隱形缺陷,分閘不到位,未將故障徹底切除。(2)高爐渣處理粒化渣漿泵控制回路中允許合閘繼電器采取強制允許策略,從而失去對合閘回路控制功能,保護動作跳閘后不能實現閉鎖合閘回路功能。

下一步將針對如何實現保護動作跳閘后閉鎖合閘回路,防止現場再啟合閘于故障點造成事故擴大制定相關控制措施。

2 對策分析

一次設備連續兩次受短路電流沖擊,給電力系統內其他設備的安全運行埋下隱患,綜合考慮既可以防止高壓電機合閘于故障,又不影響正常生產操作的功能,制定3條可供選擇的措施。

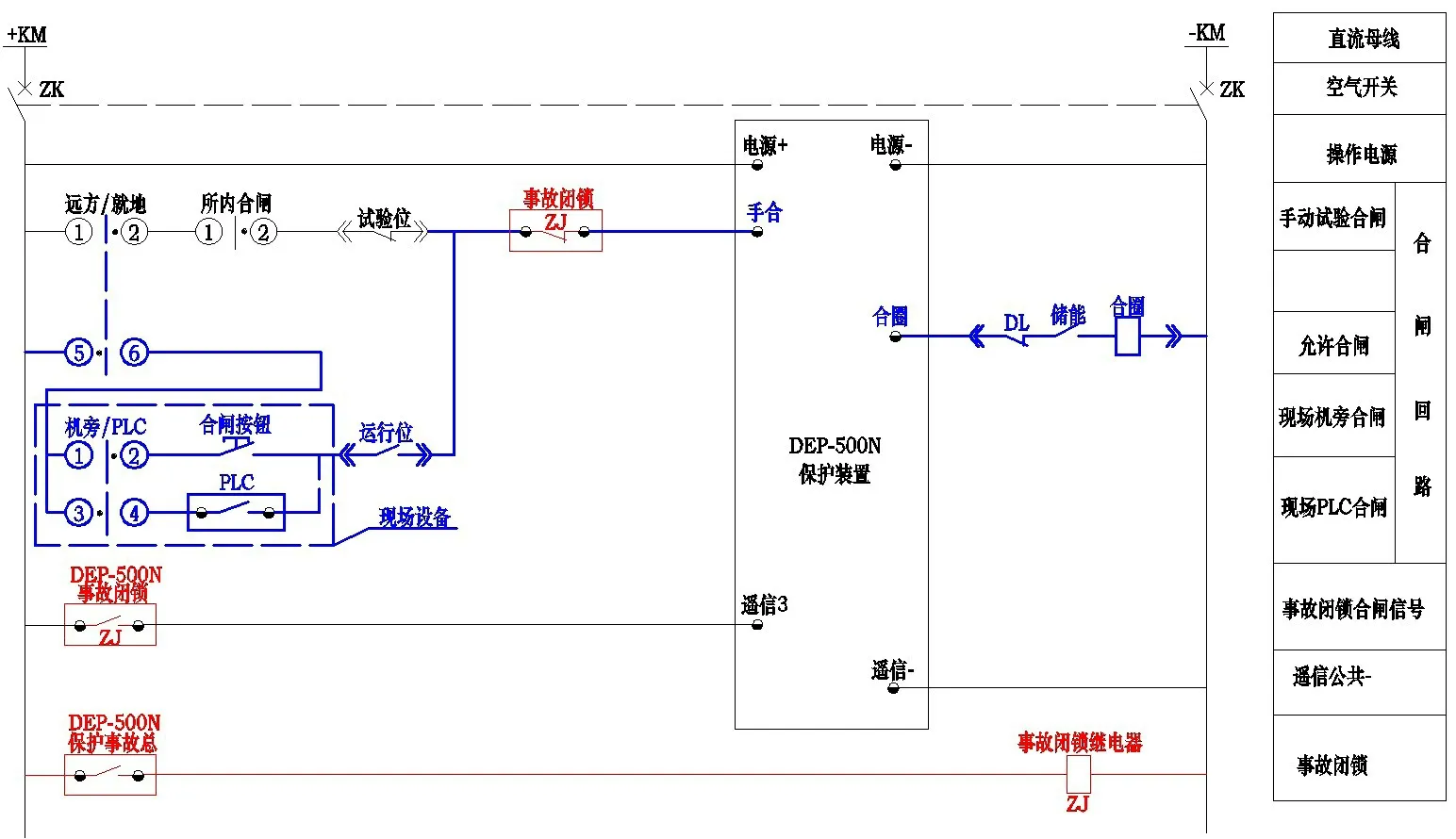

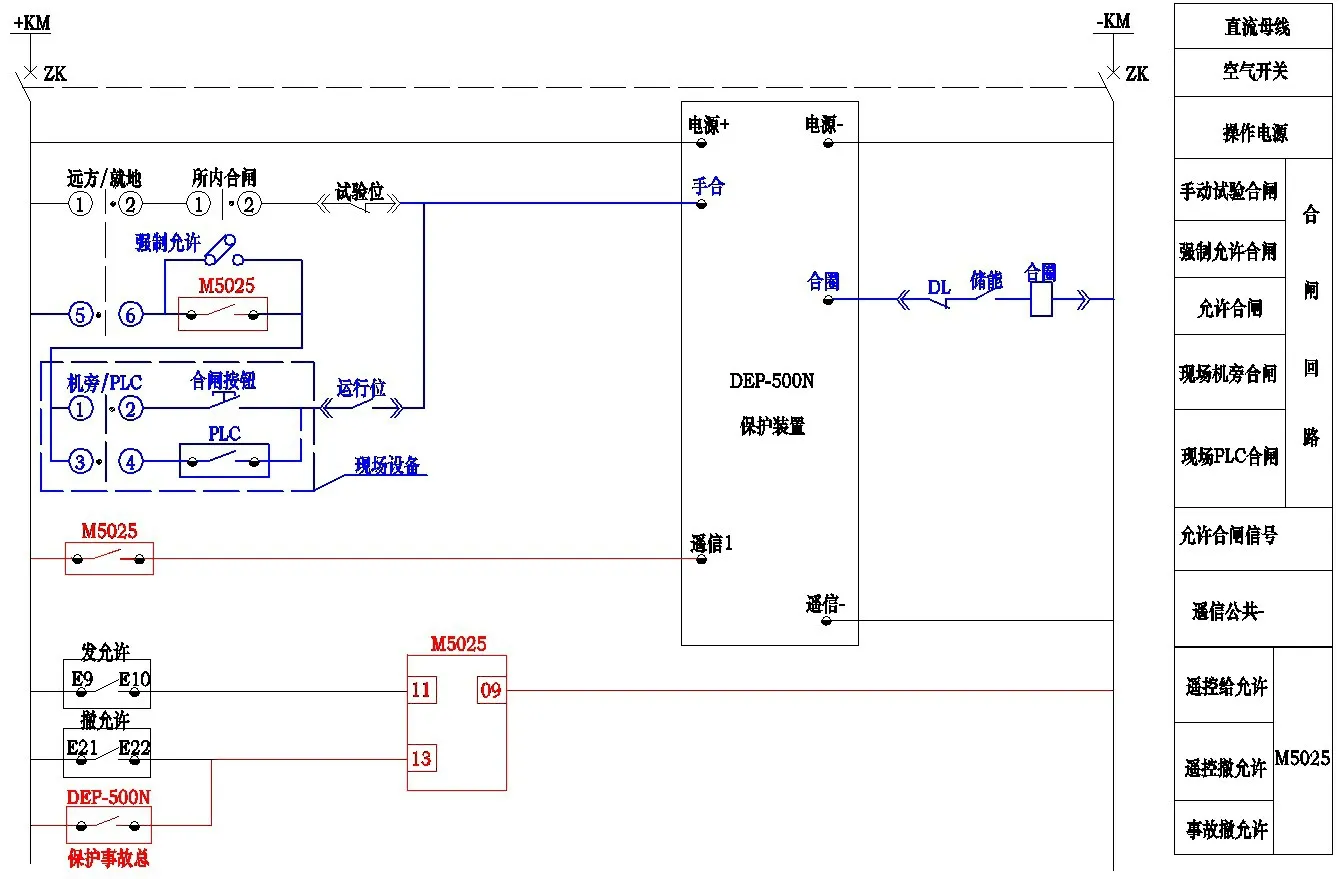

(1)保護事故總啟動中間繼電器閉鎖合閘回路,本措施利用保護裝置事故總繼電器的特點,采取在控制回路中用事故總常開接點啟動中間繼電器,將中間繼電器常閉接點串入合閘回路,將中間繼電器常開接點接入遙信回路,在中間繼電器吸合時閉鎖合閘回路,同時向后臺發送事故閉鎖合閘信號以便于崗位人員監控,具體改造回路如圖3所示。

圖3 保護事故總啟動中間繼電器閉鎖合閘回路

優點:事故閉鎖中間繼電器常閉接點串入合閘控制回路,有效防止保護動作跳閘后現場再次啟機的可能,且將事故閉鎖中間繼電器常開接點接入遙信回路,后臺完善信號報文,提醒崗位人員設備發生故障跳閘。

缺點:回路中需增加元件(中間繼電器),增加了回路復雜性。事故總接點為常開接點,在保護裝置失去電源時將返回,失去閉鎖作用。

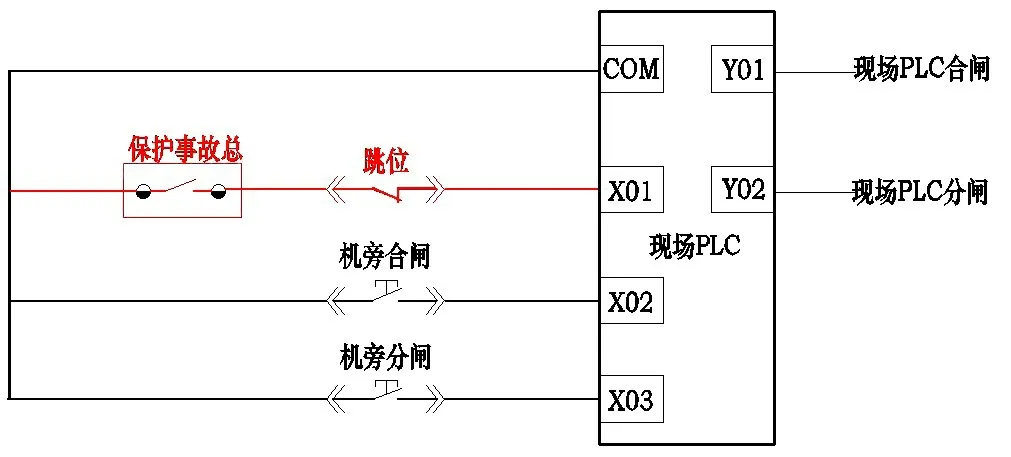

(2)將“事故信號”送至現場PLC,由PLC 閉鎖合閘,本措施利用保護裝置事故總繼電器的特點,采取將“事故信號”(事故總常開接點與斷路器跳位輔助接點串聯)送至現場PLC控制系統,由PLC系統程序編程,在收到“事故信號”時閉鎖PLC 合閘輸出并發出告警,提醒崗位操作工,具體改造回路如圖4所示。

圖4 PLC閉鎖合閘回路

優點:“事故信號”由事故總常開接點與斷路器常閉接點串聯構成,增加回路可靠性;回路中無需增加元件,回路改動少;將“事故信號”送至現場PLC,由PLC 完成事故邏輯判斷并閉鎖合閘輸出,同時向現場崗位人員發出事故告警信號,提醒崗位人員設備發生故障已跳閘,禁止再啟動。

缺點:部分設備機旁合、分閘和PLC 合、分閘單獨接至高壓柜,需對現場回路進行改造,所有合、分閘信號必須通過PLC 控制出口才能滿足此方案;事故總接點為常開接點,在保護裝置失去電源時將返回,失去閉鎖作用。

(3)保護事故總信號復歸M5025(允許合閘繼電器)閉鎖合閘,本措施利用保護裝置事故總繼電器的特點,將事故總常開接點接入M5025 復歸回路,取消斷路器合位自動復歸M5025 回路,原回路中M5025 常開接點串入現場合閘回路,M5025 復歸后常開接點斷開,閉鎖現場合閘回路,同時向后臺發出允許撤回信號,便于運行人員監控,具體改造回路如圖5所示。

圖5 保護事故總信號復歸M5025閉鎖合閘回路

優點:回路中無需增加元件,回路改動少;保護裝置遙控允許為瞬動接點,保持時間在200 ms,M5025 線圈采用磁保持雙線圈,在裝置遙控接點返回后靠磁保持在置位狀態,滿足長期給允許條件;M5025 常開接點接入裝置遙信回路,并在后臺完善允許監控畫面,提醒崗位人員監視現場允許在什么狀態;M5025正常運行時線圈不帶電,有效解決了發熱問題。

缺點:無。

3 方案論證

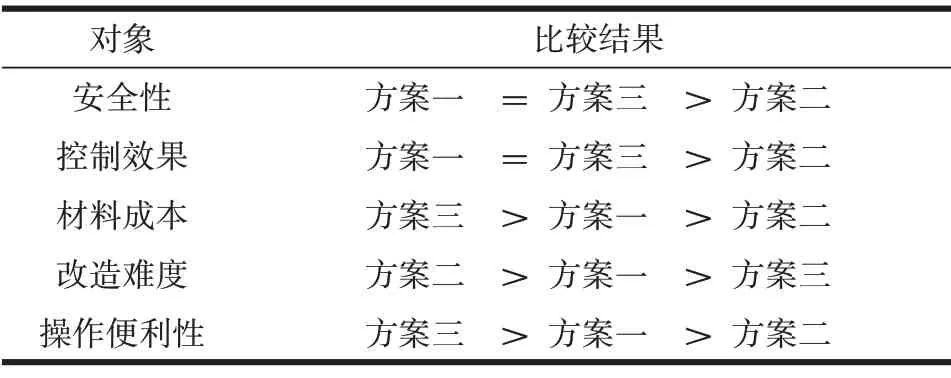

以上3 條措施的制定,結合各自的優缺點從安全性、控制效果、材料成本、改造難度、操作便利性5個方面進行了綜合評定,見表1。

表1 三種方案的比較

通過比較得出:方案三略優于方案一,方案二各項指標最低可以放棄。最終結合現場實際情況決定,對現有高壓柜不具有M5025 繼電器的,采用方案一,在柜內安裝中間繼電器,完成相應閉鎖和監視功能;對現有高壓柜已有M5025 繼電器的,采用方案三,保護動作后復歸M5025 繼電器即可實現閉鎖和監視功能。

4 結論

通過本次故障分析,提出了解決方案,并對方案論證及實施,從根本上解決了“高壓電動機故障保護動作切除后再次誤合于故障點”的難題。從技術角度對電機類設備控制回路改造可行性進行了研究,并提出了3 種可行的方案,以低改造成本,高可靠性和安全性完成了改造,為電力系統的安全運行增加一份保障。