幅值和相位解調(diào)的行星架裂紋故障特征提取

王丹鳳 郭瑜 伍星

摘要: 在介紹行星架裂紋故障對(duì)行星齒輪箱振動(dòng)信號(hào)影響的基礎(chǔ)上,結(jié)合同步平均、振動(dòng)分離和窄帶解調(diào)技術(shù),提出一種基于幅值、相位解調(diào)的行星架裂紋故障特征提取方法。該方法對(duì)原始振動(dòng)信號(hào)進(jìn)行角域同步平均,消除轉(zhuǎn)速波動(dòng)、行星輪等其他旋轉(zhuǎn)部件的影響;通過振動(dòng)分離技術(shù)重構(gòu)信號(hào),并對(duì)重構(gòu)信號(hào)進(jìn)行同步平均得到行星架振動(dòng)分離信號(hào);通過窄帶解調(diào)獲得行星架的幅值和相位特征。通過觀察幅值和相位的變化,提取行星架裂紋故障特征。行星齒輪箱故障實(shí)測(cè)信號(hào)分析結(jié)果表明該方法可有效提取行星架裂紋故障特征。

關(guān)鍵詞: 故障診斷; 行星架裂紋; 同步平均; 振動(dòng)分離技術(shù); 窄帶解調(diào)

中圖分類號(hào): TH165+.3; TH132.425 文獻(xiàn)標(biāo)志碼: A 文章編號(hào): 1004-4523(2021)05-1085-07

DOI:10.16385/j.cnki.issn.1004-4523.2021.05.023

引 言

由于行星齒輪箱具有可變傳動(dòng)比、高傳遞效率、承載能力大、結(jié)構(gòu)緊湊等優(yōu)點(diǎn),廣泛用于風(fēng)電齒輪箱、直升機(jī)主傳動(dòng)系統(tǒng)等復(fù)雜機(jī)械裝備。然而,受時(shí)變路徑、齒輪嚙合運(yùn)動(dòng)及故障影響,行星齒輪箱的振動(dòng)信號(hào)存在大量的幅值、頻率以及相位調(diào)制。

為此,國(guó)內(nèi)外學(xué)者提出了各種專門針對(duì)行星齒輪箱的故障診斷方法。例如:McFadden等在行星齒輪箱振動(dòng)分析方面做了大量工作,指出了行星齒輪箱振動(dòng)信號(hào)具有不對(duì)稱邊帶特征[1],提出了可有效消除時(shí)變傳遞路徑影響的加窗振動(dòng)分離技術(shù)[2]。Feng等[3]提出基于變分模態(tài)分解的聯(lián)合幅頻解調(diào)分析法。本課題組在研究振動(dòng)分離技術(shù)基礎(chǔ)上提出了行星齒輪箱齒根裂紋故障檢測(cè)方法[4?5]。

值得注意的是,現(xiàn)有故障診斷方法主要針對(duì)齒輪、軸承,而行星架作為行星齒輪箱中承擔(dān)載荷、傳遞扭矩的主要部件,高的振動(dòng)載荷和循環(huán)應(yīng)力易產(chǎn)生疲勞裂紋。例如,2002年,美國(guó)黑鷹直升機(jī)UH?60A的主傳動(dòng)系統(tǒng)中發(fā)現(xiàn)兩起行星架裂紋故障[6?7],但針對(duì)行星架裂紋的故障診斷相關(guān)研究相對(duì)較少。Blunt等[7]提出將同步平均(Synchronous Average,SA)與均方根值相結(jié)合的特征提取方法,對(duì)試驗(yàn)臺(tái)有效,但對(duì)實(shí)際直升機(jī)傳動(dòng)系統(tǒng)未能檢測(cè)出行星架裂紋故障。Patrick等[8]認(rèn)為行星架裂紋故障使故障位置行星輪產(chǎn)生附加角位移,通過研究行星輪的附加角位移對(duì)齒輪箱振動(dòng)信號(hào)頻譜邊帶的影響,進(jìn)而檢測(cè)其故障。基于行星架裂紋故障對(duì)振動(dòng)信號(hào)邊帶的影響,Keller等[6]提出的邊帶指數(shù)和邊帶水平因子能對(duì)實(shí)驗(yàn)條件下的行星架裂紋故障進(jìn)行提取,但同時(shí)指出該方法對(duì)于20%?30%的額定扭矩情況無法有效檢測(cè)。文獻(xiàn)[9]研究了行星架裂紋對(duì)行星齒輪箱動(dòng)力學(xué)特性的影響,但尚未與實(shí)際信號(hào)進(jìn)行對(duì)比驗(yàn)證。綜上所述,目前針對(duì)行星架裂紋故障的有效檢測(cè)方法較少,亟待發(fā)展有效的故障特征提取方法。

本文針對(duì)行星架裂紋故障對(duì)行星齒輪箱振動(dòng)信號(hào)相位的影響,將行星齒輪箱振動(dòng)分離技術(shù)與同步平均、階比跟蹤以及窄帶解調(diào)等方法相結(jié)合,用于行星架裂紋故障特征提取,實(shí)驗(yàn)結(jié)果驗(yàn)證了所提方法的有效性。

1 行星齒輪箱振動(dòng)信號(hào)不對(duì)稱邊帶

1.1 行星輪均勻分布的邊帶特性

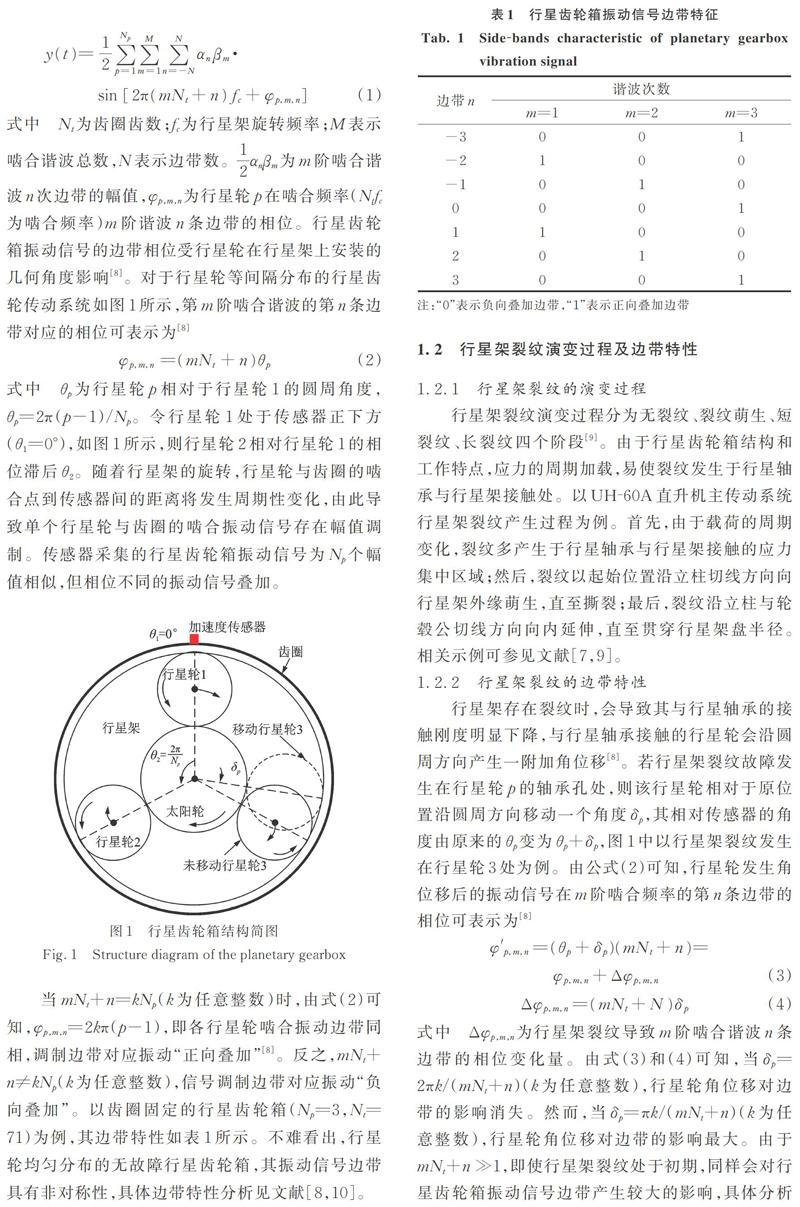

行星齒輪箱的嚙合振動(dòng)主要包括行星輪與太陽(yáng)輪和齒圈嚙合。行星輪的行星運(yùn)動(dòng)使其嚙合點(diǎn)到安裝在齒圈上方振動(dòng)傳感器的傳遞路徑具有時(shí)變性,并且振動(dòng)信號(hào)受到多振源的調(diào)制和耦合。當(dāng)行星輪個(gè)數(shù)為Np時(shí),行星齒輪箱振動(dòng)信號(hào)可表示為[8]

式中 Nt為齒圈齒數(shù);fc為行星架旋轉(zhuǎn)頻率;M表示嚙合諧波總數(shù),N表示邊帶數(shù)。αnβm為m階嚙合諧波n次邊帶的幅值,φp,m,n為行星輪p在嚙合頻率(Ntfc為嚙合頻率)m階諧波n條邊帶的相位。行星齒輪箱振動(dòng)信號(hào)的邊帶相位受行星輪在行星架上安裝的幾何角度影響[8]。對(duì)于行星輪等間隔分布的行星齒輪傳動(dòng)系統(tǒng)如圖1所示,第m階嚙合諧波的第n條邊帶對(duì)應(yīng)的相位可表示為[8]

式中 θp為行星輪p相對(duì)于行星輪1的圓周角度,θp=2π(p-1)/Np。令行星輪1處于傳感器正下方(θ1=0°),如圖1所示,則行星輪2相對(duì)行星輪1的相位滯后θ2。隨著行星架的旋轉(zhuǎn),行星輪與齒圈的嚙合點(diǎn)到傳感器間的距離將發(fā)生周期性變化,由此導(dǎo)致單個(gè)行星輪與齒圈的嚙合振動(dòng)信號(hào)存在幅值調(diào)制。傳感器采集的行星齒輪箱振動(dòng)信號(hào)為Np個(gè)幅值相似,但相位不同的振動(dòng)信號(hào)疊加。

當(dāng)mNt+n=kNp(k為任意整數(shù))時(shí),由式(2)可知,φp,m,n=2kπ(p-1),即各行星輪嚙合振動(dòng)邊帶同相,調(diào)制邊帶對(duì)應(yīng)振動(dòng)“正向疊加”[8]。反之,mNt+n≠kNp(k為任意整數(shù)),信號(hào)調(diào)制邊帶對(duì)應(yīng)振動(dòng)“負(fù)向疊加”。以齒圈固定的行星齒輪箱(Np=3,Nt=71)為例,其邊帶特性如表1所示。不難看出,行星輪均勻分布的無故障行星齒輪箱,其振動(dòng)信號(hào)邊帶具有非對(duì)稱性,具體邊帶特性分析見文獻(xiàn)[8,10]。

1.2 行星架裂紋演變過程及邊帶特性

1.2.1 行星架裂紋的演變過程

行星架裂紋演變過程分為無裂紋、裂紋萌生、短裂紋、長(zhǎng)裂紋四個(gè)階段[9]。由于行星齒輪箱結(jié)構(gòu)和工作特點(diǎn),應(yīng)力的周期加載,易使裂紋發(fā)生于行星軸承與行星架接觸處。以UH?60A直升機(jī)主傳動(dòng)系統(tǒng)行星架裂紋產(chǎn)生過程為例。首先,由于載荷的周期變化,裂紋多產(chǎn)生于行星軸承與行星架接觸的應(yīng)力集中區(qū)域;然后,裂紋以起始位置沿立柱切線方向向行星架外緣萌生,直至撕裂;最后,裂紋沿立柱與輪轂公切線方向向內(nèi)延伸,直至貫穿行星架盤半徑。相關(guān)示例可參見文獻(xiàn)[7,9]。

1.2.2 行星架裂紋的邊帶特性

行星架存在裂紋時(shí),會(huì)導(dǎo)致其與行星軸承的接觸剛度明顯下降,與行星軸承接觸的行星輪會(huì)沿圓周方向產(chǎn)生一附加角位移[8]。若行星架裂紋故障發(fā)生在行星輪p的軸承孔處,則該行星輪相對(duì)于原位置沿圓周方向移動(dòng)一個(gè)角度δp,其相對(duì)傳感器的角度由原來的θp變?yōu)棣萷+δp,圖1中以行星架裂紋發(fā)生在行星輪3處為例。由公式(2)可知,行星輪發(fā)生角位移后的振動(dòng)信號(hào)在m階嚙合頻率的第n條邊帶的相位可表示為[8]

式中 Δφp,m,n為行星架裂紋導(dǎo)致m階嚙合諧波n條邊帶的相位變化量。由式(3)和(4)可知,當(dāng)δp=2πk/(mNt+n)(k為任意整數(shù)),行星輪角位移對(duì)邊帶的影響消失。然而,當(dāng)δp=πk/(mNt+n)(k為任意整數(shù)),行星輪角位移對(duì)邊帶的影響最大。由于mNt+n ?1,即使行星架裂紋處于初期,同樣會(huì)對(duì)行星齒輪箱振動(dòng)信號(hào)邊帶產(chǎn)生較大的影響,具體分析可參見文獻(xiàn)[8]。

2 角域加窗振動(dòng)分離

行星齒輪箱運(yùn)行過程不可避免的存在轉(zhuǎn)速波動(dòng),通過階比跟蹤技術(shù)(Computed Order Technique,COT)將時(shí)域信號(hào)轉(zhuǎn)換為角域信號(hào)可有效避免因轉(zhuǎn)速波動(dòng)導(dǎo)致的頻率模糊現(xiàn)象。COT主要通過等角度重采樣將時(shí)域信號(hào)轉(zhuǎn)換為角域信號(hào)。COT詳細(xì)介紹可參見文獻(xiàn)[11?12]。

由于行星輪的自轉(zhuǎn)和公轉(zhuǎn),固定在齒圈上方的傳感器與行星齒輪箱輪齒嚙合點(diǎn)之間的傳遞路徑具有時(shí)變性。根據(jù)行星齒輪箱的運(yùn)動(dòng)特性,當(dāng)行星架旋轉(zhuǎn)一定的圈數(shù)后,行星輪與齒圈上特定齒的嚙合會(huì)重復(fù)出現(xiàn)。根據(jù)這一特性可獲得行星輪振動(dòng)分離信號(hào)。重復(fù)的最小圈數(shù)可定義為nReset,g[13]

式中 LCM為取最小公倍數(shù),Ng為感興趣(故障)齒輪齒數(shù)。

根據(jù)行星齒輪箱嚙合齒序特性,故障齒輪與齒圈特定齒嚙合的輪齒進(jìn)行編號(hào),即行星輪與齒圈特定齒嚙合齒序Pn.g可表示為[13]

按感興趣齒輪與齒圈特定齒的嚙合齒序,當(dāng)行星架每旋轉(zhuǎn)一圈對(duì)原始振動(dòng)信號(hào)進(jìn)行加窗截取。根據(jù)文獻(xiàn)[13]對(duì)窗類型及窗寬的研究,選取窗寬為5齒寬的Tukey窗進(jìn)行加窗截取。然后,按計(jì)算得到的行星輪嚙合齒序?qū)厝〉臄?shù)據(jù)段進(jìn)行拼接重構(gòu),得到完整的行星輪振動(dòng)分離信號(hào);最后,通過對(duì)不同數(shù)據(jù)段齒號(hào)相同的數(shù)據(jù)相加平均得到人工齒輪振動(dòng)分離信號(hào)。相關(guān)研究可參閱文獻(xiàn)[4?5,13]。

3 窄帶解調(diào)技術(shù)

窄帶解調(diào)技術(shù)包括幅值、相位解調(diào)[14],其通過帶通濾波選取調(diào)制邊帶較豐富的嚙合諧波進(jìn)行幅值、相位解調(diào),可有效避免相鄰階次調(diào)制邊帶的相互影響。設(shè)角域重采樣信號(hào)經(jīng)帶通濾波后的第m階嚙合諧波及邊帶為xm(θ),進(jìn)行Hilbert變換得到解析信號(hào)[15]

式中 |·|表示取絕對(duì)值;E[·]表示求期望;arg[·]表示求相位;Xm為m階嚙合諧波分量的幅值;Om為第m階嚙合階次;?m為初相位。當(dāng)齒輪存在局部故障(如齒根裂紋)時(shí),故障輪齒嚙合剛度減小,振動(dòng)信號(hào)窄帶解調(diào)結(jié)果的幅值波形存在以行星架一整轉(zhuǎn)為周期的極值;同時(shí),在出現(xiàn)幅值極值的對(duì)應(yīng)角度位置相位解調(diào)波形上有相位突變。

值得指出的是,該方法主要用于齒輪局部故障特征提取,但尚未見有用于行星架裂紋故障特征提取的報(bào)道。

4 行星架裂紋故障窄帶解調(diào)

同步平均可分為時(shí)域同步平均(Time Synchronous Averaging,TSA)和角域同步平均[11]。同步平均是從復(fù)雜信號(hào)中減少或削弱背景噪聲,保留感興趣的周期分量的一種預(yù)處理方法,同時(shí)與選定周期分量無關(guān)的非同步信號(hào)成分(噪聲、非整數(shù)倍周期干擾等)被明顯削弱,可在復(fù)雜噪聲環(huán)境下用于提高同步信號(hào)成分信噪比。詳細(xì)的同步平均過程介紹可參見文獻(xiàn)[11,13]。

本研究針對(duì)行星架裂紋故障使行星軸承與行星架接觸剛度減小,將行星架裂紋故障特征提取轉(zhuǎn)為對(duì)行星架轉(zhuǎn)頻相關(guān)的行星輪故障的研究。結(jié)合同步平均削弱行星輪及非整數(shù)倍選定周期分量的影響、角域信號(hào)避免轉(zhuǎn)速波動(dòng)以及振動(dòng)分離技術(shù)避免時(shí)變路徑的影響等優(yōu)勢(shì),提出基于角域同步平均的振動(dòng)分離窄帶解調(diào)方法用于行星架裂紋故障特征提取,其過程如圖2所示。

該方法的實(shí)現(xiàn)步驟:

步驟一:對(duì)行星齒輪箱原始振動(dòng)信號(hào)進(jìn)行以行星架為參考軸的角域同步平均,消除轉(zhuǎn)速波動(dòng)及行星輪等其他非整數(shù)倍選定周期分量對(duì)窄帶解調(diào)結(jié)果的影響。

步驟二:通過振動(dòng)分離技術(shù)對(duì)角域同步平均后的信號(hào)按行星輪與齒圈特定齒嚙合齒序進(jìn)行重構(gòu),再進(jìn)行同步平均得到行星架裂紋故障振動(dòng)分離信號(hào)。

步驟三:利用窄帶解調(diào)技術(shù),分別求得振動(dòng)分離信號(hào)窄帶解調(diào)后的幅值和相位信息,實(shí)現(xiàn)行星架裂紋故障特征提取。

值得注意的是,本論文所提方法與已提出用于行星齒輪箱齒輪齒根裂紋故障特征提取的角域加窗振動(dòng)分離方法[5]相比較,增加了步驟一,用于消除行星輪齒根裂紋故障等非整數(shù)倍選定周期分量對(duì)幅值、相位解調(diào)結(jié)果的影響。下文將通過復(fù)合故障(行星輪齒根裂紋和行星架裂紋故障)實(shí)驗(yàn)驗(yàn)證步驟一對(duì)行星架裂紋故障特征提取的必要性。

5 實(shí)驗(yàn)信號(hào)分析

5.1 實(shí)驗(yàn)說明

以NGW型單級(jí)行星齒輪傳動(dòng)試驗(yàn)臺(tái)為研究對(duì)象,模擬行星架單一疲勞裂紋故障及復(fù)合故障(行星輪齒根裂紋和行星架裂紋故障)實(shí)驗(yàn),行星齒輪箱型號(hào)為NGW11?3.55,如圖3所示。

行星齒輪箱主要參數(shù)如表2所示。為模擬行星架裂紋故障,根據(jù)文獻(xiàn)[9]研究的行星架裂紋發(fā)生位置,加工一個(gè)長(zhǎng)約21 mm,深約5 mm,寬約0.18 mm,并與行星架軸承孔相切的裂紋故障,如圖4所示。為模擬行星輪局部故障,對(duì)一行星輪輪齒加工約4 mm的齒根裂紋,如圖5所示。實(shí)驗(yàn)中分別對(duì)正常和故障兩種情況進(jìn)行振動(dòng)信號(hào)采集,采樣頻率設(shè)為51.2 kHz;3個(gè)加速度傳感器分別安裝于行星齒輪箱的太陽(yáng)輪軸承座、箱體中間以及行星架軸承座,具體如圖3中Ⅰ,Ⅱ,Ⅲ。加速度傳感器型號(hào)為DH112,靈敏度為5.2 pC/g;電荷放大器倍數(shù)為30 mV/pC;電渦流位移傳感器DH904相對(duì)太陽(yáng)輪軸安裝,靈敏度為2.5 V/mm,用于獲取轉(zhuǎn)速脈沖。

首先根據(jù)行星齒輪箱傳動(dòng)比,將獲得的太陽(yáng)輪轉(zhuǎn)速脈沖按傳動(dòng)比轉(zhuǎn)換到行星架軸,并以行星架軸為基準(zhǔn)對(duì)原始信號(hào)進(jìn)行角域同步平均;其次,按公式(5)計(jì)算行星輪與齒圈特定齒嚙合的最小周期nReset,g為20。可知行星架旋轉(zhuǎn)20轉(zhuǎn),行星輪所有齒完成一次與齒圈特定齒的嚙合。行星輪輪齒與齒圈特定齒嚙合齒序通過式(6)計(jì)算,如表3所示。對(duì)角域同步平均信號(hào)按行星輪輪齒嚙合齒序重構(gòu),再對(duì)其同步平均得到振動(dòng)分離信號(hào),最后通過窄帶解調(diào)技術(shù)提取幅值和相位信息,進(jìn)而判斷行星架裂紋故障。

5.2 故障特征提取

5.2.1 無故障信號(hào)分析

對(duì)無故障行星齒輪箱采集Ⅱ測(cè)點(diǎn)(最接近齒圈)的振動(dòng)信號(hào),其時(shí)域波形如圖6(a)所示。圖6(b),(c)分別為通過太陽(yáng)輪轉(zhuǎn)速脈沖計(jì)算得到的行星架轉(zhuǎn)速脈沖和轉(zhuǎn)速曲線的局部放大圖。從圖6(c)中可以看出,行星架轉(zhuǎn)速曲線在226 r/min上下波動(dòng)。

5.2.2 行星架裂紋故障信號(hào)分析

圖7為單一行星架裂紋故障行星齒輪箱箱體中間時(shí)域振動(dòng)信號(hào),其幅值大于正常行星齒輪箱振動(dòng)信號(hào)幅值。行星架轉(zhuǎn)速脈沖和轉(zhuǎn)速曲線與圖6(b),(c)類似,此處不再贅述。首先原始振動(dòng)信號(hào)經(jīng)角域同步平均消除行星輪及行星架轉(zhuǎn)頻非整數(shù)倍周期分量的影響,再通過振動(dòng)分離技術(shù)進(jìn)行重構(gòu),最后對(duì)重構(gòu)信號(hào)做FFT得到階比譜如圖8所示。從圖中可觀察到7階嚙合諧波(497×)相對(duì)其他階諧波的邊帶較豐富,因此選7階嚙合頻率進(jìn)行窄帶解調(diào)。根據(jù)窄帶解調(diào)頻帶的選擇原則,選擇的帶寬應(yīng)使相鄰嚙合階次的調(diào)制邊帶相互影響最小,因此,解調(diào)頻帶的帶寬應(yīng)小于71,本研究中帶寬設(shè)為50。

圖9為行星架單一裂紋故障和正常行星齒輪箱振動(dòng)信號(hào)經(jīng)所提方法處理后的結(jié)果(顯示行星架旋轉(zhuǎn)5轉(zhuǎn))。由圖9(a)可知,無故障齒輪箱振動(dòng)分離信號(hào)幅值解調(diào)波形(圖中虛線)的幅值小于故障幅值(圖中實(shí)線)。同時(shí),故障狀態(tài)下行星架每轉(zhuǎn)一圈幅值解調(diào)結(jié)果伴隨一個(gè)與相位突變對(duì)應(yīng)的明顯的極值。盡管正常狀態(tài)同樣存在幅值及相位調(diào)制,但兩者無明顯的對(duì)應(yīng)關(guān)系。

為驗(yàn)證步驟一對(duì)行星架裂紋故障診斷的必要性,實(shí)驗(yàn)采集相同轉(zhuǎn)速下箱體中間行星輪齒根裂紋和行星架裂紋復(fù)合故障振動(dòng)信號(hào)(如圖10所示)。同樣選取嚙合頻率7階諧波進(jìn)行窄帶解調(diào),解調(diào)帶寬為50。

圖11為行星輪齒根裂紋和行星架裂紋復(fù)合故障與正常齒輪箱振動(dòng)信號(hào)角域振動(dòng)分離窄帶解調(diào)對(duì)比結(jié)果(無步驟一)。行星架每轉(zhuǎn)一圈幅值解調(diào)結(jié)果有兩個(gè)與相位突變對(duì)應(yīng)的極值,無法區(qū)分窄帶解調(diào)的幅值、相位對(duì)應(yīng)關(guān)系為何種故障導(dǎo)致。

圖12為復(fù)合故障(行星輪齒根裂紋和行星架裂紋)與正常齒輪箱振動(dòng)信號(hào)經(jīng)所提方法處理后的結(jié)果(包括步驟一)。如圖11?12虛線所示,無故障幅值和相位解調(diào)結(jié)果雖存在波動(dòng),但無明顯對(duì)應(yīng)性及周期性。由所提方法的窄帶解調(diào)結(jié)果(圖12)可知,圖11中行星架0.37,1.37,2.37 轉(zhuǎn),…對(duì)應(yīng)的幅值和相位調(diào)制被消除,保留行星架0.09,1.09,2.09 轉(zhuǎn),…對(duì)應(yīng)的幅值及相位調(diào)制特征(圖12中實(shí)線)。由此驗(yàn)證了步驟一可有效消除行星架齒根裂紋故障及與行星架轉(zhuǎn)頻非整數(shù)倍周期分量對(duì)窄帶解調(diào)結(jié)果的影響,實(shí)現(xiàn)行星架裂紋故障診斷。

6 結(jié) 論

針對(duì)行星架裂紋故障使行星軸承與行星架接觸剛度下降,導(dǎo)致行星輪產(chǎn)生附加角位移的問題,提出應(yīng)用窄帶解調(diào)技術(shù)提取行星架裂紋故障幅值、相位解調(diào)特征;在振動(dòng)分離同步平均前增加以行星架為基準(zhǔn)軸的角域同步平均消除行星輪裂紋故障及非整數(shù)倍選定周期分量對(duì)窄帶解調(diào)結(jié)果的影響,實(shí)現(xiàn)行星架裂紋故障特征提取。

參考文獻(xiàn):

[1] McFadden P D, Smith J D. An explanation for the asymmetry of the modulation sidebands about the tooth meshing frequency in epicyclic gear vibration[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 1985, 199(1): 65?70.

[2] McFadden P D. A technique for calculating the time domain averages of the vibration of the individual planet gears and the sun gear in an epicyclic gearbox[J]. Journal of Sound and Vibration, 1991, 144(1): 163?172.

[3] Feng Z, Zuo M J, Qu J, et al. Joint amplitude and frequency demodulation analysis based on local mean decomposition for fault diagnosis of planetary gearboxes[J]. Mechanical Systems and Signal Processing, 2013, 40(1): 56-75.

[4] Guo Y, Zhao L, Wu X, et al. Vibration separation technique based localized tooth fault detection of planetary gear sets: A tutorial[J]. Mechanical Systems and Signal Processing, 2019, 129: 130-147.

[5] 趙 磊, 郭 瑜, 伍 星. 基于振動(dòng)分離信號(hào)構(gòu)建和同步平均的行星齒輪箱輪齒裂紋故障特征提取[J]. 振動(dòng)與沖擊, 2018, 37(5): 142-147.

Zhao Lei,Guo Yu,Wu Xing. Fault feature extraction of gear tooth crack of planetary gear-box based on constructing vibration separation signals and synchronous average[J]. Journal of Vibration and Shock, 2018, 37(5): 142-147.

[6] Keller J A, Grabill P. Vibration monitoring of UH-60A main transmission planetary carrier fault[C]. In Annual Forum Proceedings, American Helicopter Society, Phoenix, 2003: 1233-1243.

[7] Blunt D M, Keller J A. Detection of a fatigue crack in a UH-60A planet gear carrier using vibration analysis[J]. Mechanical Systems and Signal Processing, 2006, 20(8): 2095-2111.

[8] Patrick R, Ferri A, Vachtsevanos G. Effect of planetary gear carrier-plate cracks on vibration spectrum[J]. Journal of Vibration and Acoustics, 2012, 134(6): 061001.

[9] Fan Lei, Wang Shaoping, Wang Xingjian, et al. Nonlinear dynamic modeling of a helicopter planetary gear train for carrier plate crack fault diagnosis[J]. Chinese Journal of Aeronautics, 2016, 29(3): 675-687.

[10] Inalpolat M, Kahraman A. A theoretical and experimental investigation of modulation sidebands of planetary gear sets[J]. Journal of Sound and Vibration, 2009, 323(3-5): 677-696.

[11] Guo Y, Wu X, Na J, et al. Envelope synchronous average scheme for multi-axis gear faults detection[J]. Journal of Sound and Vibration, 2016, 365: 276-286.

[12] Fyfe K R, Munck E D S. Analysis of computed order tracking[J]. Mechanical Systems and Signal Processing, 1997, 11(2): 187-205.

[13] Samuel P D, Conroy J K, Pines D J. Planetary transmission diagnostics[R]. NASA CR, 2004: 213068.

[14] McFadden P D. Detecting fatigue cracks in gears by amplitude and phase demodulation of the meshing vibration[J]. Journal of Vibration, Acoustics, Stress, and reliability in Design, 1986, 108(2): 165-170.

[15] 劉倩楠,郭 瑜,伍 星. 基于頻移及譜線編輯的齒輪故障窄帶解調(diào)分析方法[J]. 振動(dòng)與沖擊, 2015, 34(16): 38-42.

Liu Qiannan, Guo Yu, Wu Xing. Gear fault analysis based on narrowband demodulation with frequency shift and spectrum edit[J]. Journal of Vibration and Shock, 2015, 34(16): 38-42.

作者簡(jiǎn)介: 王丹鳳(1993-),女,博士研究生。電話:14787836105;E-mail:wang2011823@126.com

通訊作者: 郭 瑜(1971-),男,教授,博士生導(dǎo)師。電話:15911509207;E-mail:kmgary@163.com