耐火材料智能制造的現狀和發展

胡乃民

中國中鋼集團有限公司 北京 100080

耐火材料在現代工業體系中占有重要地位,是鋼鐵、有色、建材、石化等高溫工業的重要基礎材料和關鍵支撐材料。新中國成立尤其是改革開放以來,我國耐火材料工業快速發展,目前已是世界上最大的耐火材料生產國和消費國,技術質量逐漸接近國際先進水平,為我國高溫工業的發展做出了重大貢獻[1]。

作為傳統的勞動密集型產業,我國耐火材料行業整體上存在技術裝備、自動化和信息化水平較低等問題;整個行業生產效率較低,產品技術水平不高,質量穩定性不好;在資源效率利用方面,能耗比較高,污染嚴重。在需求端,耐火材料市場也趨于飽和,產業結構不合理,低端產品產能過剩,高端產品產能不足。在耐材企業方面,中國的耐火材料行業大而不強,企業面臨組合重整。因此,積極探索和加快新時代下耐火材料行業的供給側結構改革以及自動化、信息化、智能化發展是一項非常迫切的任務。為此,在本文中,闡述了耐火材料生產的主要裝備和智能制造關鍵技術,提出了耐火材料智能制造的發展建議。

1 耐火材料典型生產工藝

耐火材料是一種無機非金屬材料,耐火度不低于1 580℃,主要用作高溫窯爐或高溫容器等熱工設備的內襯材料,以及高溫裝置中的元件、部件材料等。耐火材料在高溫下使用,要求具備很好的耐高溫性能、一定的高溫力學性能、良好的體積穩定性以及某些工況下抗各種侵蝕性熔渣及氣體的侵蝕性等。

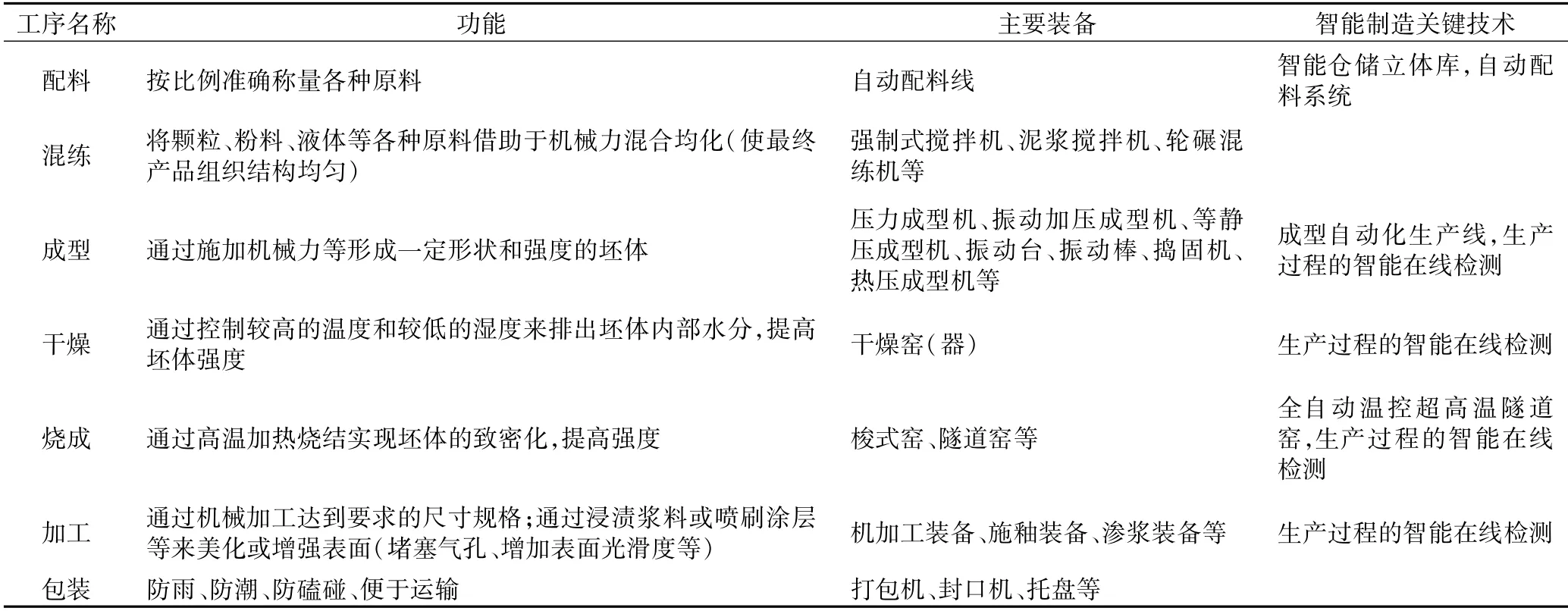

通過配料→混練→成型→干燥→燒成→加工→包裝等典型生產工藝流程,使散狀的不同配比的耐火原料、結合劑和添加劑等制成組織結構均勻(配料和混練),具有一定規格尺寸(成型和加工),具有一定強度(干燥和燒成)的耐火材料制品。表1列出了耐火材料各生產工序的功能、主要裝備和智能制造關鍵技術。耐火產品的生產具有典型的流程模式,又具有其自身的特點,包括了原料采購入廠、原料破粉碎、配料系統、混碾攪拌系統、成型系統、燒成系統、成品檢測、包裝、出廠等生產活動,涉及采購、銷售、質量控制、管理、服務等。根據《中國制造2025》的整體部署,耐火材料工藝流程必須由機械化向自動化、智能化邁進,從傳統向現代跨越;企業優化資源配置,從耐材產品的設計、工藝、制造、服務到退役全過程的高效管理,提升產品技術指標和使用效果,實現高質量發展之路。

表1 耐火材料各生產工序的功能、主要裝備及其智能制造關鍵技術

2 耐火材料智能制造關鍵技術

2.1 原料智能倉儲立體庫

傳統的原料倉庫管理一般為了利用空間,將包裝好的原料層層疊放,不僅存在安全隱患,而且長期受壓后細粉容易板結,影響產品質量。原料智能倉儲立體倉庫(見圖1,某公司的原料倉庫現場照片)相比于傳統的倉庫,很大程度利用上了垂直空間布局。由圖1可見,主體由貨架(用于儲存貨物)、巷道式堆垛起重機、入(出)庫工作臺和自動運進(出)及操作控制系統組成。管理上采用倉儲控制系統進行控制。因此,具有柔性搬運、智能分流、碼垛拆垛快速等特點,可實現存儲自動分配、先進先出原則、實時庫存查詢;貨物庫存預警提示、配料倉低位聯動提示;進出貨物日、月、年報表的生成。

圖1 某公司的原料智能倉儲立體倉庫現場照片

引入智能倉儲立體庫后,不僅可以充分利用空間,還可以實現倉儲管理的智能化[2]。所有原料都進行編碼,并放置在獨立位置上。原料的編碼唯一,對到貨、上架、揀貨、補貨、發貨和盤點等每一流程動作精準記錄,實現對庫存貨物的批次、保質期等的精細化管理。

2.2 自動配料系統

傳統的手工配料計量方法存在人工配料繁瑣、出錯率高、配料數據不便記錄、配料效率低、勞動強度大等缺點。為擺脫手工操作的束縛,開發了自動配料系統,即一種在線測量動態計量系統,由儲料、給料、稱量、混合和輸送系統組成。某公司的自動配料系統現場照片見圖2。根據配方要求,先常規計算各原料所需質量,再控制移動配料稱量車,自動在多個料倉下完成計量配料,到每個排料口自動卸料。控制室內采用工控計算機及PLC自動控制系統,移動配料稱量車上安裝有稱重專用控制儀表和電子秤,上、下位機之間通過通訊線連接。整個配料線狀態在工控計算機屏幕上可一目了然,系統還可記錄打印各次配料結果,打印日報表、月報表,系統可存儲多個配方[3]。因此,自動配料系統具有配料精度高、生產效率高、產品質量穩定等特點[4],配料過程中自動密封對接入料口、出料口,避免揚塵。目前在耐火材料企業得到大力推廣,配料周期最快可達2~3 min。同時配料系統數據庫可與企業ERP系統連接,實現配料計劃任務管理、料倉庫存和物料消耗量管理。

圖2 某公司的自動配料系統現場照片

無人搬運車(Automated Guided Vehicle,簡稱AGV),安裝了光學自動導引裝置,在規定的導引線路行駛,具有安全保護以及各種移載功能,具有快捷、工作效率高、結構簡單、可控性強、安全性好等優勢。配料系統配制好物料后,自動向AGV小車發出信號,AGV小車接收信號后將配好的物料送至成品庫或睏料房。

2.3 成型自動化生產線

成型生產線包括混料→物料輸送→物料稱重→布料→壓制成型→出磚→質檢和碼垛等工序。傳統的物料稱重、布料、出磚、質檢和碼垛等都需要人工進行,勞動強度大,生產效率低,質量也得不到保證。而自動化生產線將以上工序全部實現自動化,基本上沒有人的參與,極大提高了生產效率和產品質量。自動化生產線的關鍵裝備包括混料機、自動稱重布料機、全自動壓力成型機、自動檢測系統和自動碼垛系統(機器人)等。自動稱重布料機可根據設定的參數自動上料、自動計量稱重,布料速度可達1 m·s-1(也可根據工藝自行設置),最大誤差≤30 g,它改變了原有人工稱重和布料方式,提高了稱重和布料效率,帶來了質量穩定。某公司研制的全自動壓力機示意圖見圖3,可見該壓力機由主體結構、液壓系統、喂料系統、電氣控制系統、模具裝卸機等組成,能自動完成壓制過程中的布料、壓制、脫模、夾磚等工作,可滿足各種原料特性、外形結構尺寸的產品生產需求,能夠輕松快速地更換模具并自動鎖緊。從質量方面講,采用全自動壓力機生產的制品尺寸控制精準,一般成型磚坯尺寸誤差小于±0.5%;增大了制品的致密度,保證落入模腔的粉料均勻,有效地解決粉料結團及偏析現象,使得磚的質量誤差極小。同時,還大幅減少了傳統壓磚機所致磚坯的缺棱、掉角、飛邊、麻面、層裂和扭曲等產品缺陷,明顯提高耐火磚的質量[5]。

圖3 某公司研制生產的全自動耐火磚成型壓力機的示意圖

自動碼垛系統(機器人),可以實現自動取磚、碼垛等功能。該機器人也可用于烘干窯和高溫窯的耐火磚裝窯和出窯的碼垛,進而替代人工,消除人工勞動的不確定因素,易于實現流水化作業,效率高。

2.4 全自動溫控超高溫隧道窯

傳統隧道窯具有使用重油等非清潔能源、產量小、人工控制、窯內溫度波動大、窯爐設計不合理、能源利用率低等缺點。使用新型自動化超高溫隧道窯燒成耐火材料是目前最為經濟和效率最高的生產方式,其中窯內壓力控制、溫度控制及溫度均勻化對產品質量起著重要作用。近年來隨著傳感技術、大數據技術的深入應用,通過在窯內各作業段裝置溫度傳感器和氣壓傳感器實時傳輸至控制中心,利用大數據建模,根據氣氛智能調節助燃空氣與燃料的比例,通過傳感器連接控制系統動態調整窯內壓力和溫度,使其達到工藝范圍內的溫度和壓力的均勻化。通過大數據分析,根據燒成品種不斷優化數據模型,可有效提升產品質量,降低能耗,節省人工成本,提升科學化、智能化管理水平。

2.5 生產過程的智能在線檢測

通過對生產過程的實時檢測,能夠及時發現和揀出缺陷產品,防止進入下一個生產環節。通過智能在線檢測技術的應用,能夠有效地降低原料浪費。例如,耐火磚的外部和內部缺陷檢測。外部缺陷(缺角掉棱、麻面、飛邊以及平整度等)、成型階段磚坯內部層裂、烘干和燒成階段磚坯開裂等可借助視覺分析系統和超聲波探傷儀來進行檢測,并自動將不合格品揀出[6]。例如耐火磚自動化探傷儀,利用超聲波原理,配合機械手完成自動探傷,避免了原始的人工敲擊法,不僅探測速度快,還能一次性完成探傷,準確判斷層裂位置,尤其是對鎂碳磚的檢測。

2.6 服役過程的智能在線監測

作為高溫裝備的保護爐襯,耐火材料在現場服役過程中經受高溫、高溫熔體或熔渣的侵蝕和滲透、高溫介質的沖刷和磨損等作用,會逐漸損毀而失去保護作用[7]。爐襯損毀后如果不及時采取措施處理,如重新制作或進行修補等,高溫熔體或熔渣、高溫介質等就會對高溫裝備產生損傷,嚴重時甚至造成安全事故。

通過耐火材料爐襯的在線監測,及時掌控爐襯狀態,既可以保障高溫作業的安全性,還可以基于服役大數據對耐火材料爐襯的優化設計給出指導。例如,在出鐵溝外部鋼殼劃定網格,在網格節點上布置一定數量的溫度傳感器,通過監測鋼殼節點溫度變化,依據建立的熱傳遞模型,計算殘存溝襯厚度[8];也可以基于紅外(IR)成像系統測量高溫容器外殼溫度,再計算出耐火材料殘襯厚度[9]。

3 發展建議

智能制造的發展方向包括:產品智能化、裝備智能化、車間智能化、工廠智能化。全自動的智能設備只是耐火材料智能制造的一小部分。耐火材料的智能化需要先完成生產裝備的自動化、測量儀表的數字化、生產實際的數字化、上下游工序的互聯、生產線之間的信息互聯,最終才是智能化。

多數耐材企業對智能制造認識有待提高,缺乏明確的戰略規劃,路徑不清晰;缺乏精通耐火材料工藝、企業管理和信息技術專業的人才。智能制造是一個龐大的系統工程,涉及資金、技術、人才等各個方面,從自動化、數字化到智能化,企業需要理性規劃、持續提高,實現智能制造的目標,每個企業甚至同一企業不同工序的智能化水平都存在差異。因此,耐火材料企業不能急功近利,一哄而上,需根據自身特點,理性認識,分步實施,有序推進,最終實現整個產業流程的智能化升級。

耐火材料智能制造具有以智能化耐火材料工廠為載體,以關鍵制造環節智能化技術為核心,以端到端數據流為基礎,以網絡互聯為支撐等特征。耐火材料產業智能制造的核心技術、管理要求、主要功能和經濟目標,體現了耐材產業智能制造對于我國耐材行業、高溫工業轉型升級和可持續發展的重要作用。