焊接節點低溫疲勞試驗與低溫主S-N曲線的構建

鄭杰瑜,王藝陶,劉俊杰,胡嘉駿,吳劍國,廖小偉

(1. 浙江工業大學 土木工程學院,浙江 杭州 310023;2. 中國船舶科學研究中心,江蘇 無錫 214082)

隨溫度的降低,鋼材的靜力拉伸強度增加,其斷裂韌性和沖擊韌性減少[1-3],導致鋼材延展性變差,裂紋擴展更容易[4]。疲勞破壞是低溫、極地海洋結構物的主要破壞方式之一,焊接節點疲勞評估是業界關心的熱點問題。

針對常溫環境下鋼結構焊接節點疲勞評估,S-N曲線評估方法較為成熟[5],國內外很多規范都使用該方法[6-10],而低溫環境下,鋼結構疲勞評估方法的研究相對較少[11]。Liao等[12]、張浩輝[13]、劉子杰[14]、賈星蘭等[15-16]、廖小偉等[17]曾進行過低溫疲勞試驗,并各自采用線性回歸擬合方法得到了不同接頭在低溫環境下的中值S-N曲線,由于上述研究的數據較少,得到的S-N曲線通用性不足。鑒于熱點應力法僅考慮了幾何不連續造成的應力集中,未考慮缺口效應對疲勞性能的影響,且無法反應焊趾處的應力分布,Dong等[18-22]基于自由體的切面法提出了裂紋易發位置(焊趾)的局部應力(結構應力)計算方法,并基于斷裂力學理論,利用Paris公式[23]推導出焊接結構疲勞壽命預測的一條主S-N曲線,形成了為ASME[20]采納的焊接節點疲勞評估的主S-N曲線法。然而,現有的主S-N曲線僅適合在室溫環境下使用,預測低溫環境下焊接接頭的疲勞壽命存在誤差。為此,有必要明確低溫環境下焊接結構的主S-N曲線。

為了掌握低溫對焊接節點疲勞性能的影響規律,進行了船用高強度鋼EH36在低溫環境(-40°C)下T型節點的疲勞性能試驗,擬合了低溫環境(-40°C)下T型節點的S-N曲線。收集了國內外低溫疲勞試驗數據,分析了低溫焊接疲勞試驗數據的分布情況與擬合S-N曲線的趨勢。對所收集的低溫疲勞試驗數據進行了等效結構應力的計算,基于最小二乘法,擬合了焊接接頭低溫主S-N曲線。然后,分別利用構建的低溫焊接節點主S-N曲線、常溫主S-N曲線與常溫中值D曲線,對低溫疲勞試驗進行壽命預測。對比結果表明,文中所提低溫主S-N曲線預測方法具有較高的精度,可為極地低溫環境下船舶結構疲勞安全性評估提供技術支撐。

1 低溫疲勞試驗

1.1 試驗模型和測量系統

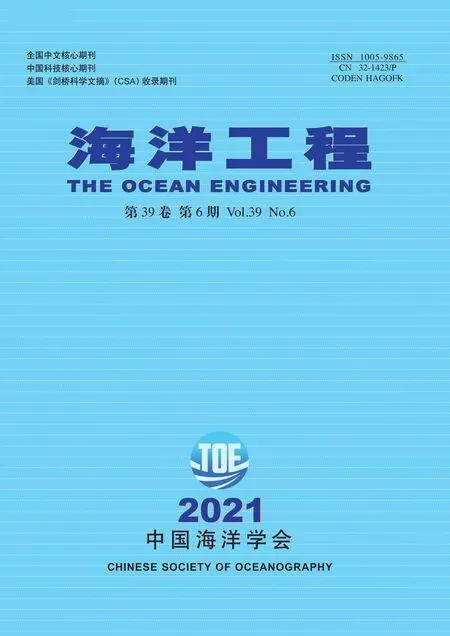

試驗依據《焊接接頭脈動拉伸疲勞試驗方法》(GB/T 13816—1992)[24],結合船舶結構實際結構特點及焊接工藝要求,對EH36鋼全焊透T型接頭試件進行設計,如圖1所示。應力監測位置如圖1所示,即距離焊趾為t/2、3t/2處分別布置一個應變計,采用熱點應力插值法得到焊趾處應力。

圖1 T型接頭尺寸Fig. 1 T-joint size chart

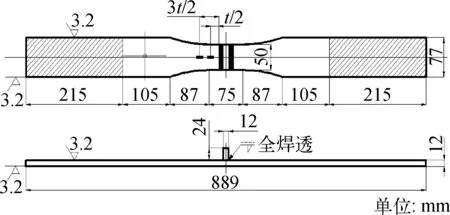

試驗測量系統如圖2所示,試驗及測試儀器包括疲勞試驗機、低溫環境箱、動態應變儀、低溫應變片、測試專用計算機等。

圖2 試驗測量系統示意Fig. 2 Schematic diagram of test measurement system

低溫環境下節點疲勞試驗,除滿足常規疲勞試驗基本要求外,試驗過程中,試件需始終處于低溫試驗環境。低溫試驗條件下,試樣的裝夾和密封情況如圖3、4所示。

圖3 低溫試件裝夾示意Fig. 3 Schematic diagram of low temperature

圖4 試樣就位后密封示意Fig. 4 Schematic diagram of sealing after the sample is in place

1.2 試驗過程及結果

1.2.1 拉伸試驗

對與試樣加工為同一批次的EH36鋼材拉伸力學性能進行測定,相關標準參照《金屬材料拉伸試驗》(GB/T 228.1—2010)[25],給出材料實際屈服強度。拉伸試驗委托材料力學性能檢測機構完成(無錫市金義博檢測技術有限公司)。材料屈服強度取測試平均值420.7 N/mm2。

1.2.2 疲勞試驗

試驗方法及相關流程依據《焊接接頭脈動拉伸疲勞試驗方法》(GB/T 13816—1992)[24]進行。試驗環境溫度為-40°C,試驗選取3級應力水平,每個應力水平測試3個試件,共測試低溫試件9件。

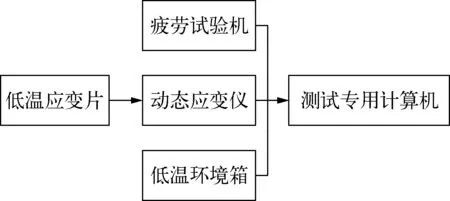

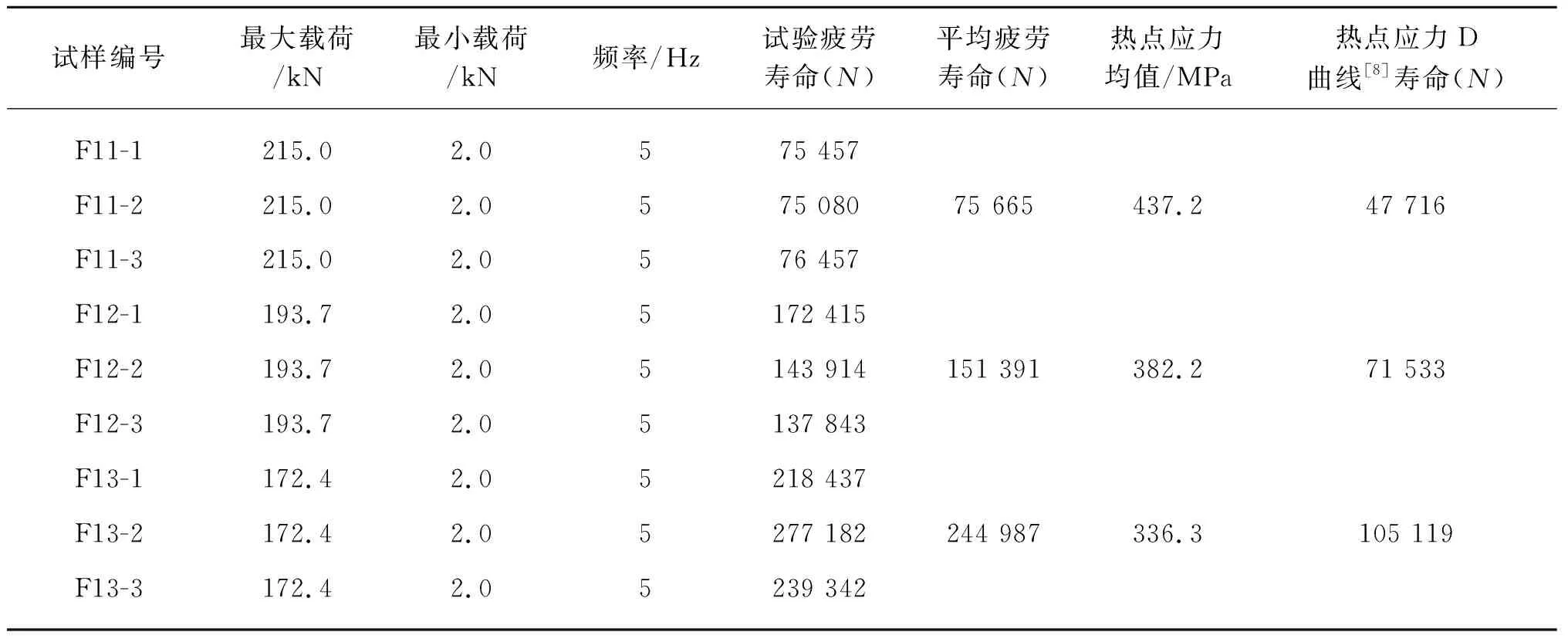

試樣產生穿透裂紋破壞后結果如圖5所示。記錄各試樣產生穿透裂紋時的載荷循環次數,應用應力測試值插值出熱點應力,結合BS7608的中值D曲線預測疲勞壽命(用循環次數N表示),結果見表1。由表1可知:1) 每級應力水平下的3件試樣疲勞壽命離散度較高,變異系數較大;2) 低溫疲勞試驗壽命高于常溫中值D曲線預測壽命。

圖5 試驗后的低溫T型角焊縫試樣Fig. 5 Tested T-joint fillet-welded specimens for low temperature

表1 疲勞預測對比結果Tab. 1 Comparison results of fatigue prediction

1.3 低溫疲勞試驗數據分析

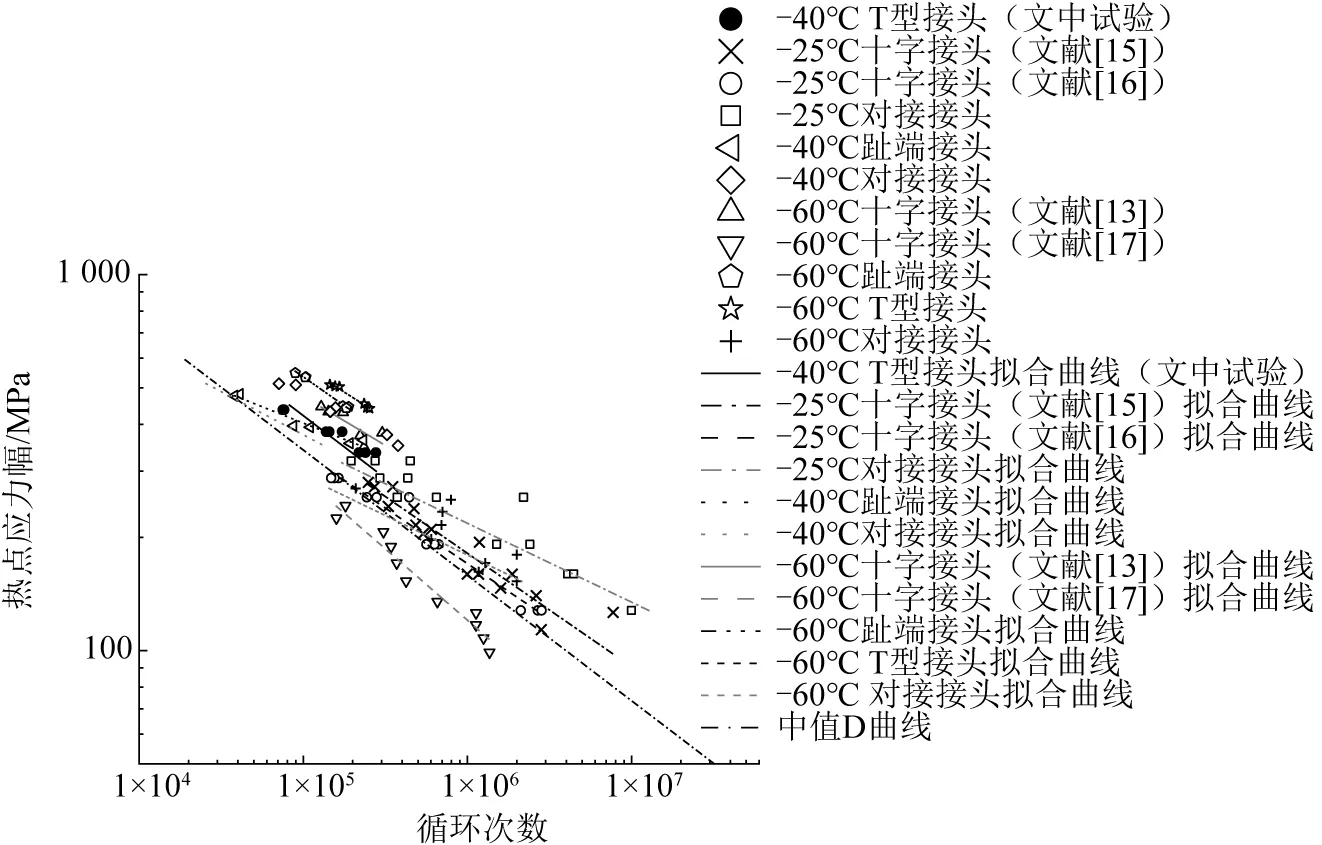

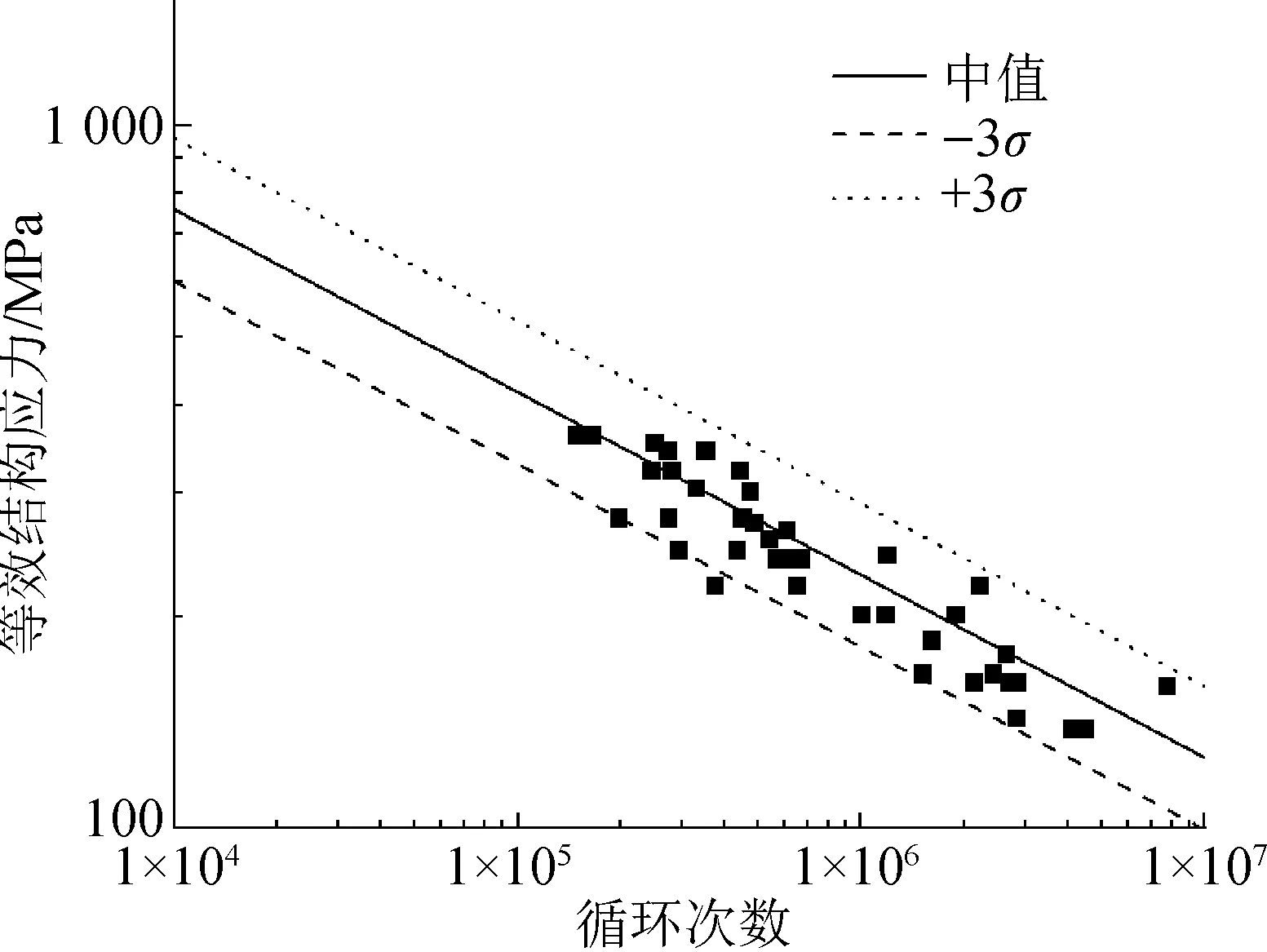

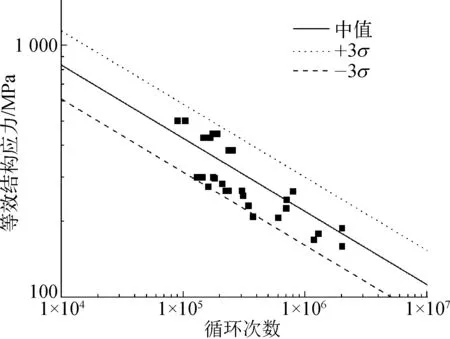

采用定斜率極大似然法對低溫下疲勞性能試驗結果擬合,表達式為S=C×Nh,結果見表2和圖6。在表2和圖6中,同時還列出了收集到的國內外低溫疲勞試驗文獻[12-17]的S-N曲線,這些試驗包括對接焊縫,T型焊接接頭,十字型縫焊接頭,趾端焊縫等,涵蓋不同溫度環境下的疲勞試驗,如-25°C、-40°C、-60°C;疲勞試驗的試件屈服強度從294.7 MPa至429 MPa不等;加載方式包括直接拉伸法、四彎點加載法等。

表2 低溫S-N 曲線參數表Tab. 2 S-N curve parameters of low temperature

圖6 各種文獻的焊接節點低溫S-N曲線Fig. 6 S-N curves of various literatures

由表2與圖6可知:1) 現有S-N曲線的參數各不相同,存在一定的差異;2) 不同低溫環境下,角焊縫與對接焊縫的疲勞循環次數接近,S-N曲線斜率接近,區別在于截距不同;3) 大部分數據點落在中值D曲線的上方,少部分落在D曲線的下方,表明低溫能在一定程度上改善焊接接頭的疲勞性能;4) 在-25°C至-60°C的溫度之間,溫度對焊接接頭的疲勞壽命影響不大。

鑒于各試驗所擬合的S-N曲線數據比較分散,通用性不夠,且熱點應力法存在無法反應焊趾處的應力分布與網格大小、取值點、單元類型等因素對熱點應力值影響等問題,嘗試利用所收集的低溫疲勞試驗數據,構建低溫主S-N曲線,進行基于等效結構應力的低溫焊接節點疲勞強度評估。

2 主S-N曲線法

2.1 結構應力定義

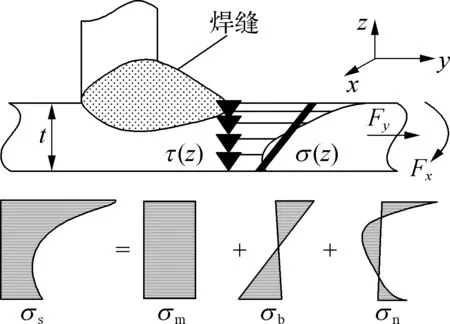

針對高周疲勞,Dong等[18-22]的結構應力定義是基于裂紋易發位置(如焊趾處)的任意貫穿厚度應力狀態的平衡等效分解,焊趾處沿板厚方向應力呈非線性分布,如圖7所示,將其分解為平衡結構應力部分與自平衡部分,見式(1)。

σs=σm+σb+σn

(1)

式中:自平衡應力σn在平衡條件下為自平衡,對疲勞壽命影響不大,在疲勞評估時可不予考慮[26];膜應力σb與彎曲應力σm可根據材料力學的靜力等效原則,由焊線上各節點的節點力Fyn和節點力矩Mxn求得。

在已知厚度條件下,焊線上各節點的結構應力[18-22]為:

(2)

式中:σn為焊線上各節點的結構應力,l為單元長度,Fyn為焊線上各節點的節點力,Mxn為焊線上各節點的節點彎矩。每個節點的等效結構應力計算公式可見文獻[18-22],也可通過有限元軟件FE-safe計算獲得。

2.2 主S-N曲線

Dong等[18-22]提出的等效結構應力計算公式為:

(3)

式中:ΔSs為等效結構應力,Δσs為結構應力變化范圍,m與Paris 疲勞裂紋速率公式中相同取3.6,I(r)為彎曲比的無量綱函數,見公式(4),t為板厚。

I(r)=0.001 1r6+0.076 7r5-0.098 8r4+0.094 9r3+0.022 1r2+0.014r+1.222 3

(4)

(5)

式中:Δσb為彎曲應力變化范圍,Δσm為膜應力變化范圍。

根據文獻[18-22]主S-N曲線的表達式:

ΔSs=C×N-h

(6)

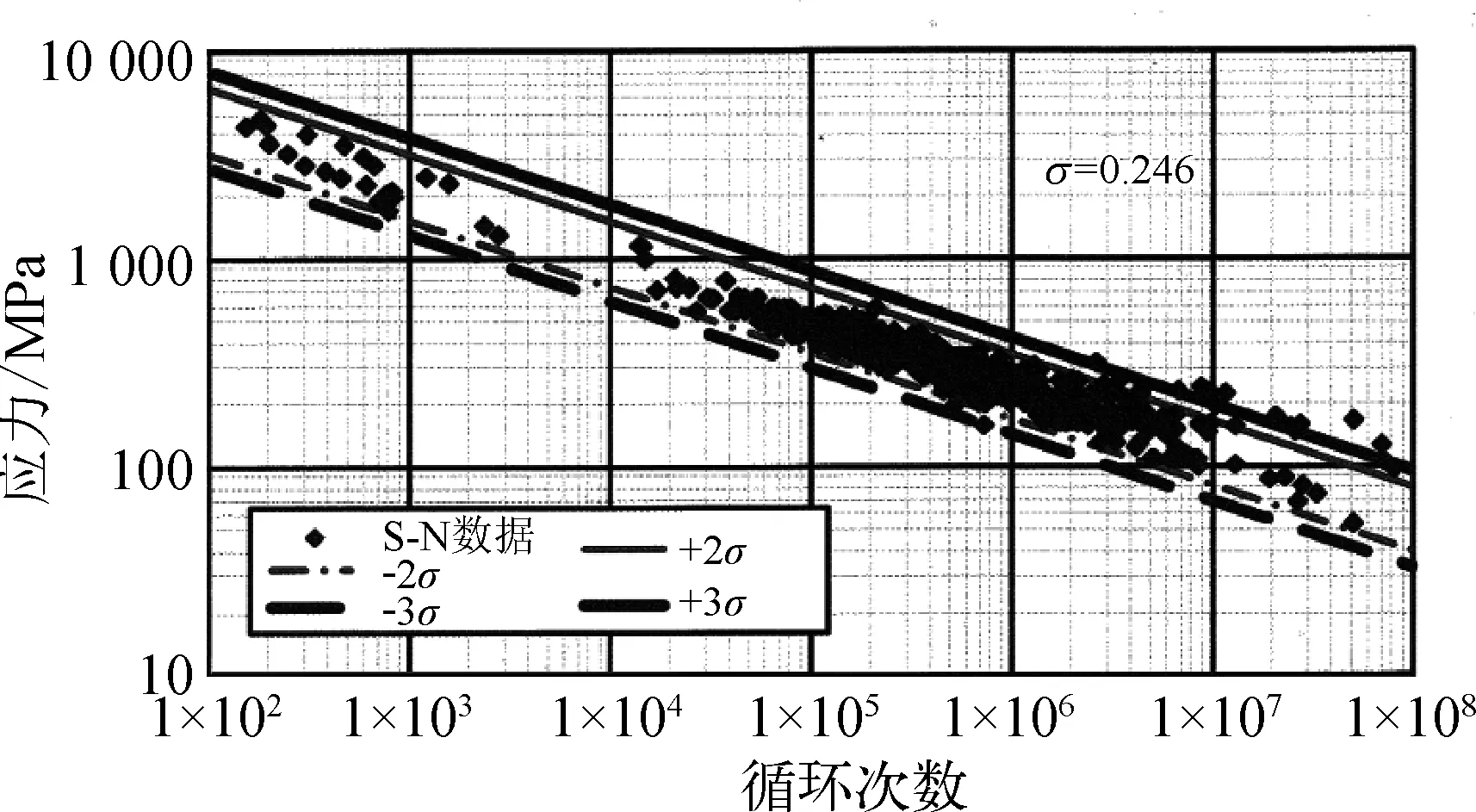

Dong等[18-22]進行大量計算,分析了1 200個有代表性的試驗數據,通過數據擬合得到室溫條件下的主S-N曲線,見圖8,參數值見表2。主S-N曲線能預測屈服強度范圍為180~1 200 MPa的鋼為母材的不同類型、板厚的變化范圍為1.5~104 mm、不同加載方式的焊接接頭的疲勞性能。因只有一條曲線,不存在人為選取疲勞曲線的誤差。

圖7 焊趾應力分布Fig. 7 Stress distribution of weld toe

圖8 主S-N曲線Fig. 8 The master S-N curve

3 低溫主S-N曲線的構建

3.1 有限元分析與等效結構應力計算

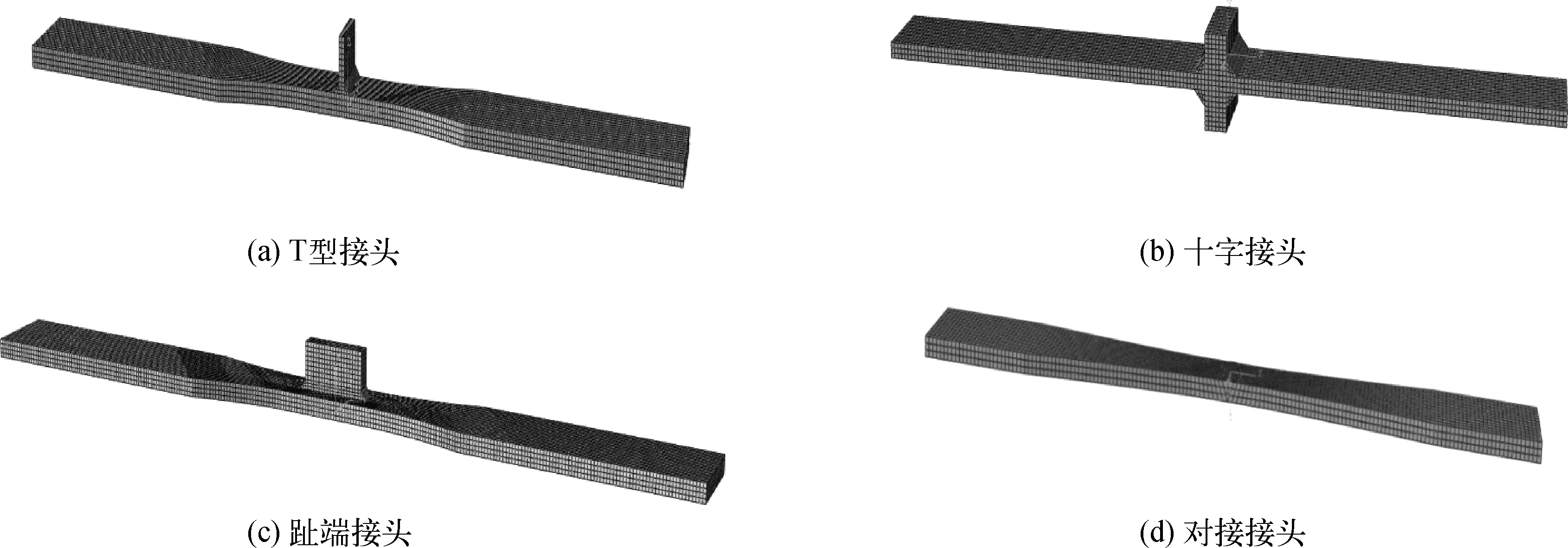

因主S-N曲線具有不區分接頭形式的特點,針對表1中所有焊接接頭,建立了有限元模型,如圖9所示。運用有限元分析軟件和以上公式進行等效結構應力計算。

圖9 焊接節點有限元模型Fig. 9 Finite element model of welded joints

圖10 焊接接頭網格劃分Fig. 10 Meshing of welded joints

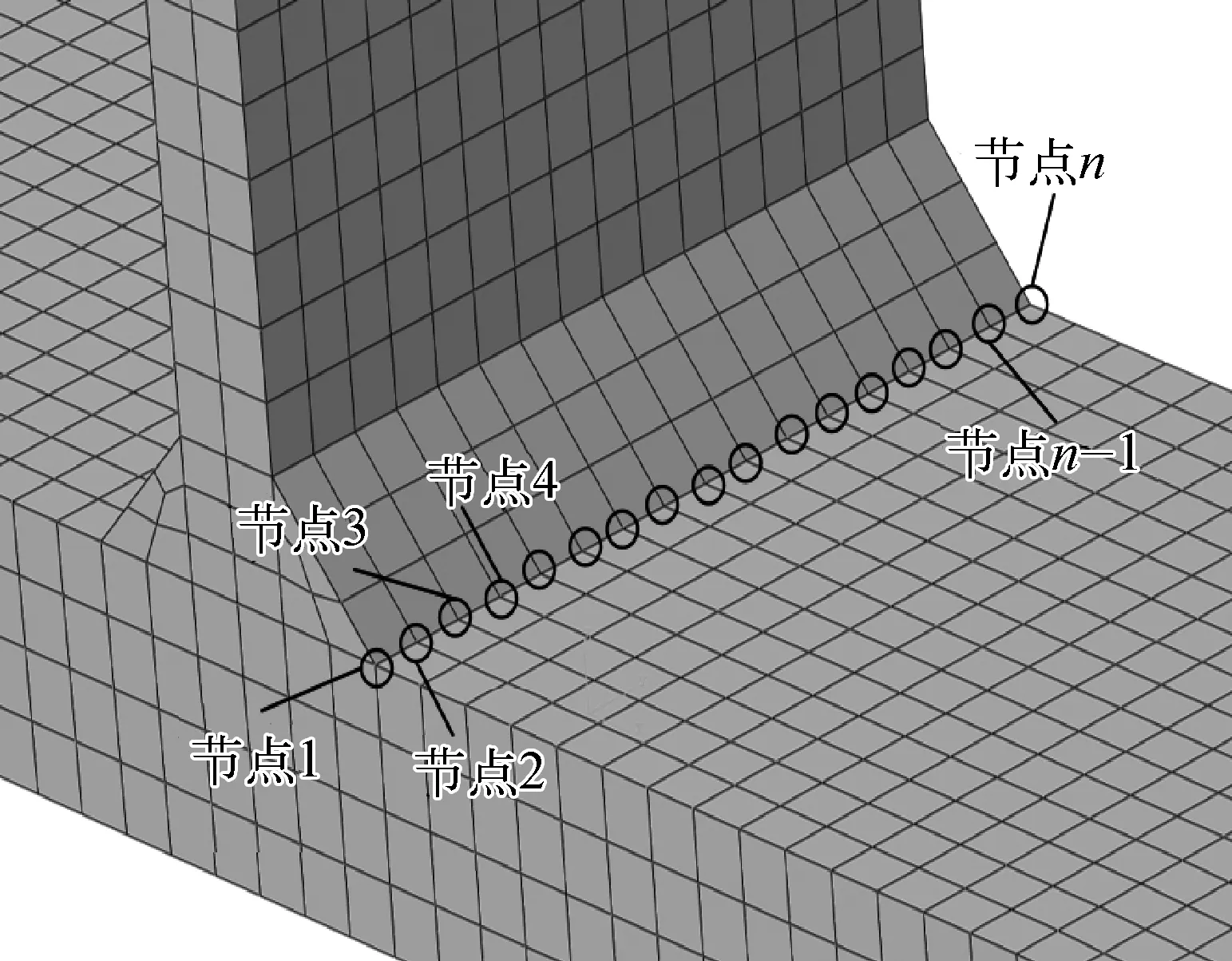

主要步驟如下:

步驟1:劃分焊接接頭的有限元網格,網格大小取4 mm,單元采用8節點六面體單元,示例見圖10。

步驟2:將焊縫與母材的公用節點編號,圖10為焊縫與水平方向母材處焊趾的編號示例。

步驟3:按照試驗的加載和邊界條件,利用有限元軟件ABAQUS,計算出節點應力,并將結果文件導入疲勞分析軟件FE-safe,計算節點力Fyn與節點彎矩Mxn。

步驟4:運用式(2)進行結構應力的計算。

步驟5:運用式(3)、(4)、(5) 計算等效結構應力。

步驟6:基于最小二乘法,擬合式(6)中的C、h值,得焊接節點低溫主S-N曲線。

3.2 數據擬合與結果分析

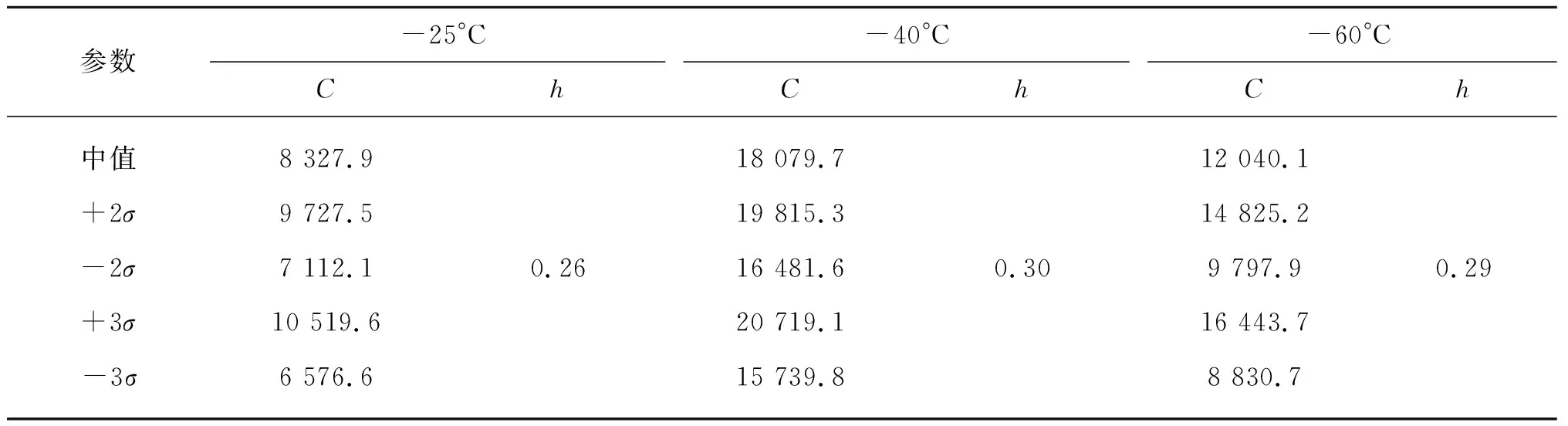

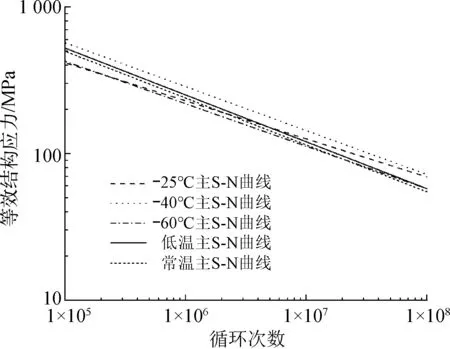

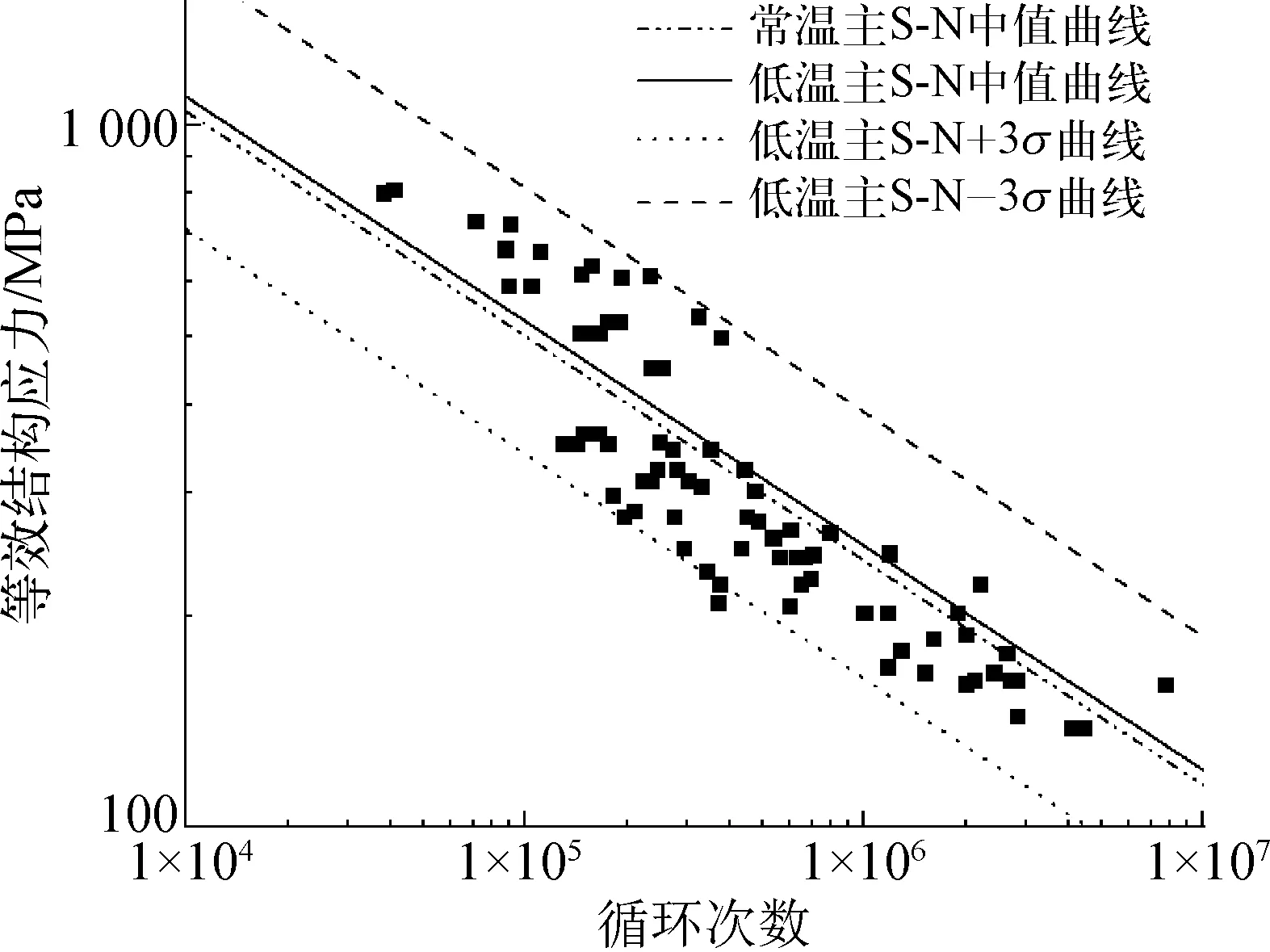

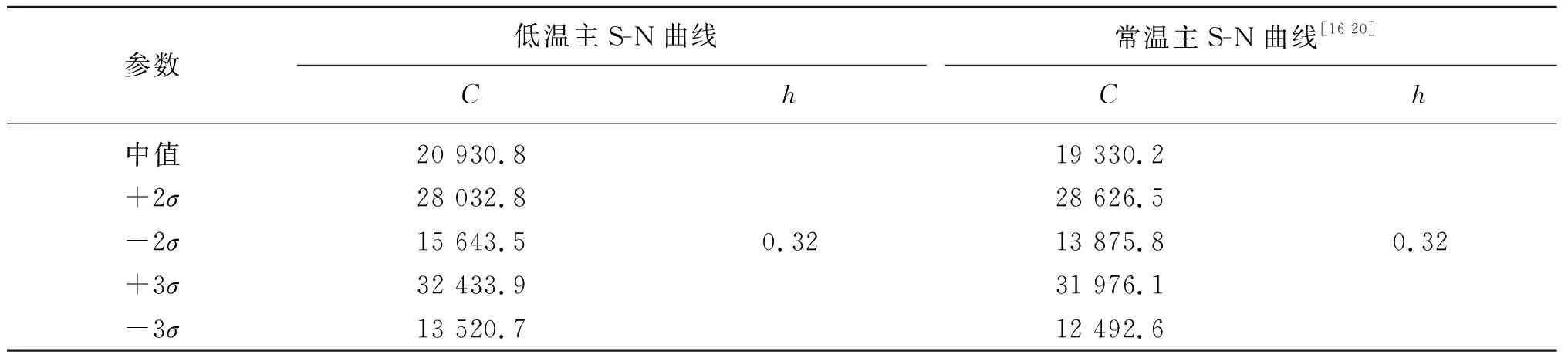

試驗的低溫疲勞數據將用于低溫主S-N曲線的驗證,擬合的數據不包含這部分數據。利用搜集到的疲勞試驗等效結構應力與試驗測得的低溫疲勞壽命,基于最小二乘法,采用了以10為底的對數坐標,擬合了-25°C,-40°C,-60°C環境下主S-N曲線,見圖11~14,參數見表3。

表3 低溫主 S-N 曲線參數表(鋼材)Tab. 3 The master S-N curve parameters of low temperature (steel)

由表3與圖11~14可知,-25°C的數據點主要分布在下半部,而-40°C與-60°C數據點分布較廣,3條曲線的斜率接近,曲線不易區分,可見溫度對焊接接頭的疲勞壽命影響很小。這與第二節結論一致。鑒于-25°C,-40°C,-60°C環境下,部分數據點重合,將不同低溫環境下的數據擬合到一條曲線上,定斜率與常溫主S-N曲線相同,見圖15,具體參數見表4。由表4可知,低溫主S-N曲線截距略微增加,表明低溫環境下焊接接頭的疲勞壽命稍好于常溫環境下疲勞壽命。

圖11 -25°C溫度的主S-N曲線Fig. 11 The master S-N curve was fitted with -25°C temperatures

圖12 -40°C溫度的主S-N曲線Fig. 12 The master S-N curve was fitted with -40°C temperatures

圖13 -60°C溫度的主S-N曲線Fig. 13 The master S-N curve was fitted with -60°Ctemperatures

圖14 不同溫度主S-N曲線Fig. 14 Master S-N curve at different temperatures

圖15 低溫主S-N曲線與常溫主S-N曲線Fig. 15 Low temperature master S-N curve and normal temperature master S-N curve

表4 低溫主 S-N 曲線參數表(鋼材)Tab. 4 The master S-N curve parameters of low temperature (steel)

4 低溫主S-N曲線的驗證

4.1 網格類型與敏感性研究

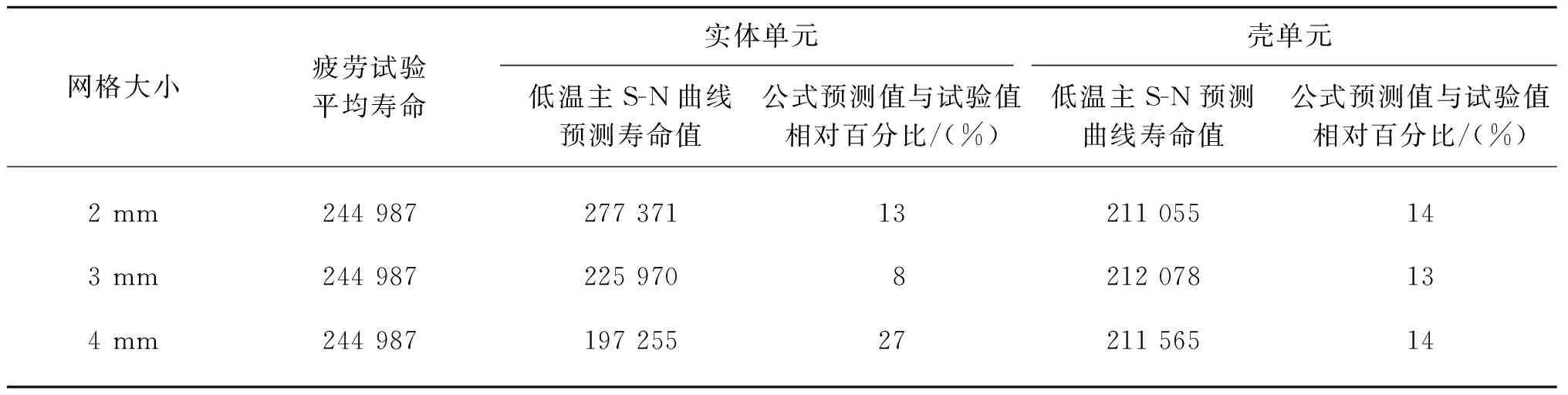

為了驗證有限元網格尺寸與網格類型對疲勞壽命預測精度的影響,取試驗編號為F13試件的一條焊縫進行研究,載荷為172 kN,有限元模型的網格大小分別取2 mm、3 mm、4 mm。部分有限元模型見圖16。運用文中所提低溫主S-N曲線,預測該試件的疲勞壽命,對比結果見表5。

圖16 不同網格有限元模型Fig. 16 finite element model

表5 不同網格的主S-N曲線法疲勞壽命預測Tab. 5 Fatigue life prediction by the master S-N curve method with different grids

從表5可知,網格大小,尤其是殼單元的網格大小對等效結構應力預測疲勞壽命影響較小,具有良好的網格不敏感性。

4.2 低溫主S-N曲線的驗證

為了驗證文中擬合所得低溫主S-N曲線的準確性,利用該曲線,預測試驗試件的低溫疲勞壽命。在ABAQUS軟件中建立試驗中的T型角焊縫焊接接頭模型,見圖1,采用C3D8R實體單元,網格大小為3 mm。邊界條件為一端固支,一端設置x方向的載荷,彈性模量取209 GPa,泊松比取0.27。計算T型角焊縫焊接接頭的等效結構應力,預測結果見表6。為了比較,表6中還列出了采用BS7608的中值D曲線[8]與Dong[21]的常溫主S-N曲線的試驗疲勞壽命預測結果。

表6 疲勞預測對比結果Tab. 6 Comparison results of fatigue prediction

由表6可以看出:1) 文中所提低溫主S-N曲線預測試驗結果的精確性較高,但試驗數據較少,仍需進一步增加數據;2) BS7608的中值D曲線較保守;3) 文中所提曲線預測結果與常溫主S-N曲線相比,預測精度有一定程度的提升;4) F11組試件熱點應力幅大于材料的屈服強度,試件已進入塑性階段,故而預測誤差偏大,也表明主S-N法適用于高周疲勞,對低周疲勞預測精度不高,需要修正。

5 結 語

進行了EH36的焊接試驗節點低溫疲勞試驗,構建了焊接試驗節點的低溫主S-N曲線,為結構應力方法應用于極地、低溫環境下的船舶與海洋工程結構疲勞評估打下了堅實的基礎。主要結論有:

1) EH36的T型接頭試樣低溫疲勞壽命均高于中值D曲線預測壽命,可見,中值D曲線仍然適用于低溫(-40°C)環境下的結構疲勞強度評估,但結果偏于保守。

2) 基于搜集的低溫疲勞試驗數據,分別擬合了-25°C、-40°C、-60°C的低溫主S-N曲線,以及適用于-25°C至-60°C環境的一條主S-N曲線。

3) 與BS7608的中值D曲線和Dong所提常溫主S-N曲線預測結果相比,所提焊接接頭低溫主S-N曲線具有較高的精度,且主S-N曲線法對有限元網格不敏感。

在實際工程應用時,還需考慮板厚、平均應力的修正,并根據結構重要性、載荷形式、使用年限等因素選取適當的安全系數。